感应钎涂金刚石/镍基合金复合涂层的性能

朱晨颖,孙志鹏,王宇

(中机智能装备创新研究院(宁波)有限公司,宁波,315700)

0 序言

在农业机械领域,开沟器、深松铲、犁铧、旋耕刀等农机刀具作为核心部件,在工作过程中因长期受来自土壤中植物硅酸盐体、石英、长石等极硬颗粒的磨粒磨损,极易失效.据不完全统计,80%以上的农机刀具因磨粒磨损而失效报废,这不仅会大大降低作业质量,而且频繁更换刀具会导致耕作进度大幅延迟,极易错失最佳播种时机.

目前国内外提高农机刀具耐磨性的方法主要有3 种:①易磨损件储备材料备份,如犁铧背部的“材料储备”结构,通过锻造延伸法来延长其工作寿命;②采用高硬度、高耐磨的新材料提升工作部件性能;③表面工程技术,包括表面涂层、表面改性等.其中最有效的方式是表面涂层技术,即通过激光熔覆、堆焊、热喷涂等工艺在零部件表面熔覆复合材料,形成耐磨涂层[1-3].涂层的基体材料多采用铁基、镍基、铜基等合金,耐磨颗粒多采用WC,TiC,Cr3C2和CBN 等硬质颗粒.Kang 等人[4]采用热喷涂工艺在旋耕刀表面分别制备了Stellite-21,Cr3C2NiCr 和WC-Co-Cr 涂层,田间试验结果表明,较于原始刀具,喷涂以上3 种涂层的旋耕刀磨损质量明显减小,耐磨性能显著提高.赵建国等人[5]利用火焰喷焊工艺在深松铲的铲尖制备了铁基合金涂层,并利用喷焊后的余温对其进行了淬火热处理,结果表明,喷焊余温淬火可细化涂层组织,提高其涂层耐磨性.Karoonboonyanan 等人[6]通过高速氧燃料喷涂方法在旋耕刀表面制备了WC/Co 复合耐磨涂层,喷涂WC/Co 涂层的旋耕刀使用寿命明显延长.目前国内外通过表面涂层技术增强刀具耐磨性的技术日渐成熟,但经过表面处理后的刀具仍然存在合金结合层强度低、工作过程中易出现开裂甚至剥落的现象[7].钎涂是近年来发展的一种表面耐磨层制备技术,钎涂层与基体之间为冶金结合,结合强度远高于激光熔覆等技术制备的涂层.金刚石是目前世界上已知最坚硬的材料,其硬度和耐磨性远高于硬质合金等材料,且可以人工量产.金刚石钎焊技术已广泛应用于建筑、石油、地质、冶金、机械等行业,故以金刚石作为耐磨颗粒的钎涂技术具有可观的应用前景[8-10].

文中采用感应钎涂工艺,在45 钢基体表面制备不同金刚石含量的镍基合金复合涂层,研究金刚石含量对涂层耐磨性的影响,并探讨分析涂层的磨损机制,以期为金刚石钎涂技术的推广应用提供一定的理论依据.

1 试验方法

试验用材料为45 钢、镍基钎料、金刚石颗粒.涂层材料用复合粉末的成分如表1 所示,其中镍基钎料粒度为-300 目,化学成分如表2 所示,粉末形态如图1a 所示,金刚石颗粒粒度为60~80 目,金刚石颗粒形貌如图1b 所示,涂层所用粘结剂为有机溶剂.

图1 钎涂用镍基钎料粉末和金刚石颗粒形貌Fig.1 Morphology of Ni-based solder powder and diamond particle for brazing coating.(a) Ni-based solder powder;(b) diamond particles

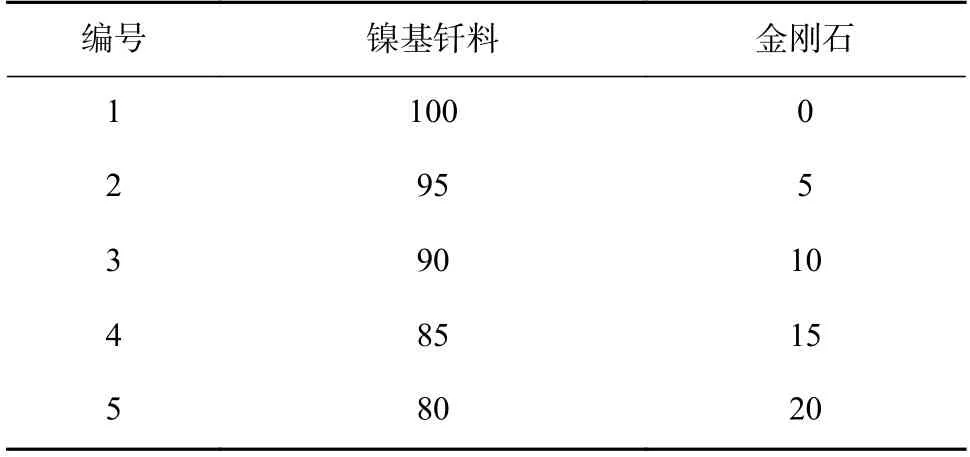

表1 复合粉末的成分(质量分数,%)Table 1 Composition of composite powder

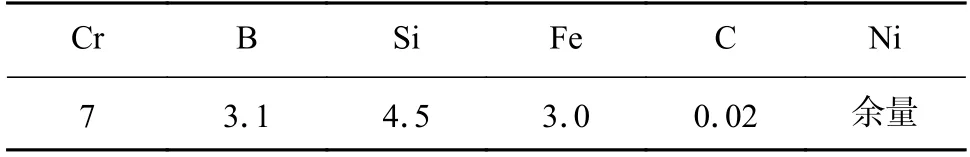

表2 镍基钎料化学成分(质量分数,%)Table 2 Chemical composition of Ni-based brazing

将45 钢作为基材,并预先加工为75 mm × 25 mm × 10 mm 的长条基板,涂覆前先对基板进行喷砂处理,以去除其表面的氧化膜,然后在无水乙醇中对基板进行超声清洗,最后用吹风机彻底吹干.将复合粉末与粘结剂混合调成糊状,均匀涂抹在基板表面上,然后置于鼓风烘干箱内,在100 ℃条件下保温2 h.烘干后,利用感应焊机,在感应电流60 A,感应钎焊时间25 s 条件下进行钎涂.钎涂后,试样自然冷却至室温,然后对涂层进行喷砂处理,完成涂层制备.在MML-1G 干砂半自由磨料磨损试验机上进行磨损试验,研究钎涂涂层的耐磨性;采用扫描电子显微镜观察钎涂涂层表面的金刚石微观形貌;采用超景深显微镜、体式显微镜对钎涂涂层表面及内部金刚石分布、石墨化情况及磨损后形貌进行观察;采用HR-150A 洛氏硬度计对涂层的宏观硬度进行测试.

2 试验结果与分析

2.1 涂层微观组织

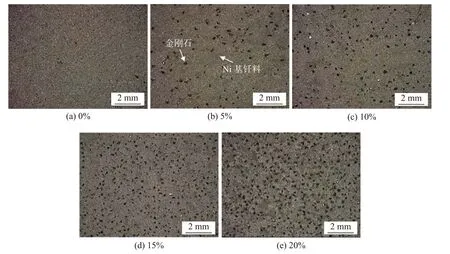

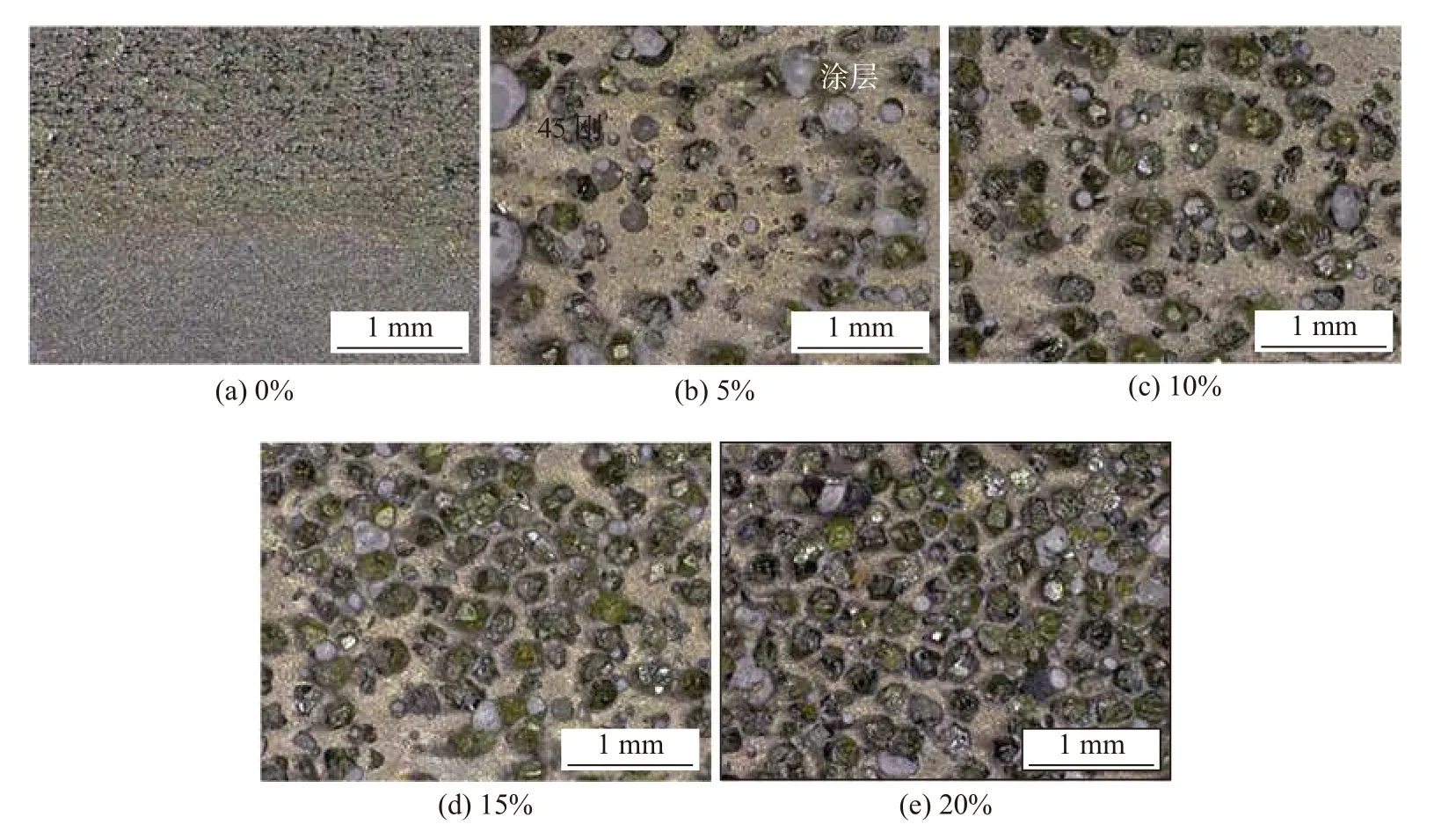

通过感应钎涂工艺在45 钢基体表面钎涂了含量不同的金刚石颗粒增强镍基合金复合涂层,图2为不同金刚石含量的涂层表面微观形貌,其中黑色颗粒为金刚石,其余部位为镍基钎料,可以看出,作为增强相的金刚石颗粒弥散分布于涂层表面.

图2 不同金刚石含量的涂层表面微观形貌Fig.2 Surface micromorphology of coatings with different diamond content.(a) 0%;(b) 5%;(c) 10%;(d) 15%;(e) 20%

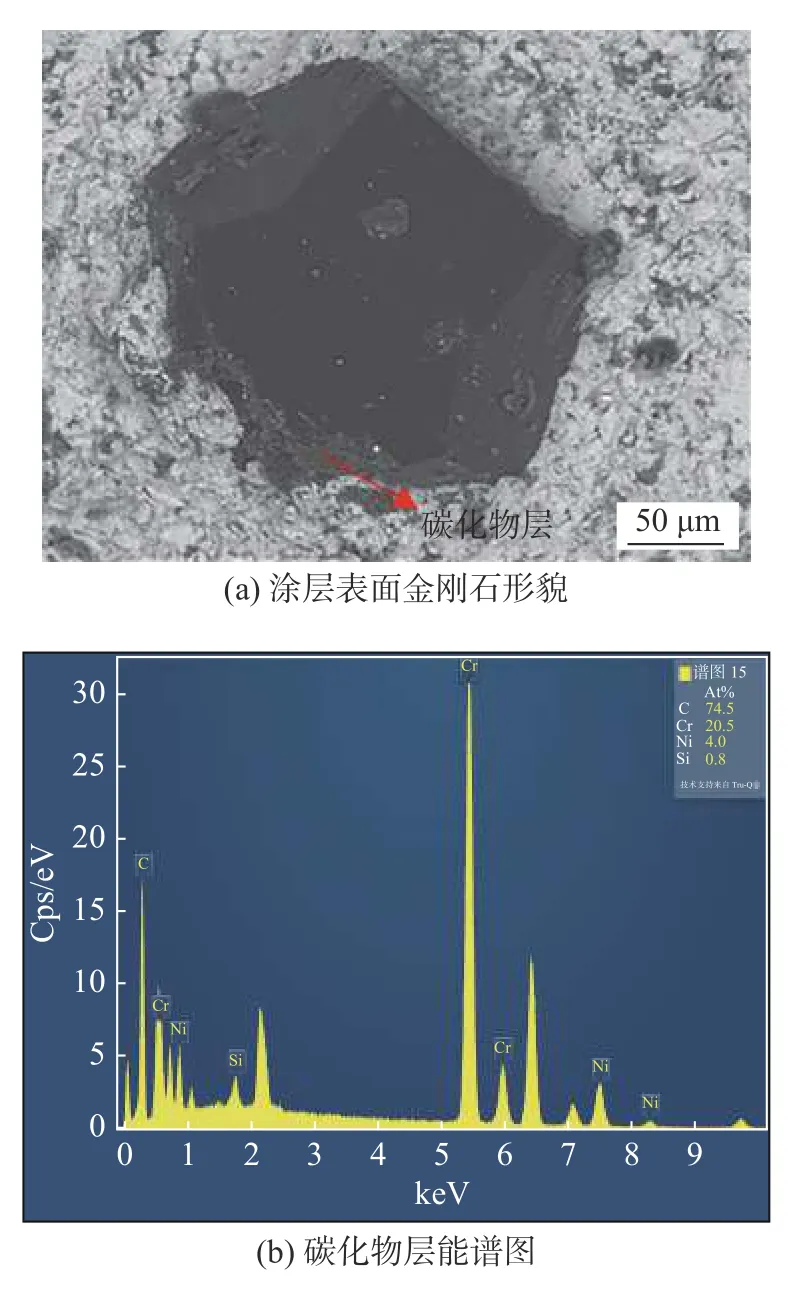

图3 为涂层表面金刚石形貌及碳化物层能谱图.图3a 为涂层表面金刚石形貌,可看出金刚石透明度降低,表面呈现明显的凹坑而粗糙化,这是金刚石石墨化的表现.金刚石在空气中800 ℃左右就会进行石墨化转变,而钎焊温度高达1 050 ℃[11-12],远高于金刚石的石墨化转变温度,钎焊时倾向于首先在金刚石表面发生石墨化,石墨化会促进C 原子向熔融钎料中溶解.同时钎料中碳化物形成元素向钎料/石墨液固前沿富集,在金刚石邻近区域形成碳化物连续反应层[13],图3b 为金刚石表面碳化物层的能谱图,可看出,在金刚石表面形成了铬的碳化物,故客观看来,石墨层有利于碳化物的形成,从而提高钎料对金刚石颗粒的结合力[14-16];另外可看到,涂层表面的金刚石颗粒有一定的出露高度,呈现明显的“爬坡”现象,表明镍基钎料对金刚石有很好的润湿性,钎料与金刚石间结合强度较强.

图3 涂层表面金刚石形貌及碳化物层能谱图Fig.3 Diamond morphology of coating surface and energy spectrum of carbide layer.(a) diamond morphology of coating surface;(b) energy spectrum of carbide layer

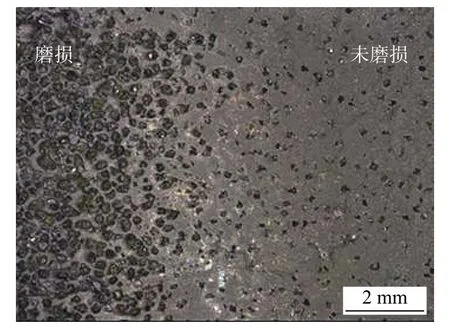

图4 为不同金刚石含量的涂层横截面微观形貌,整体看来,金刚石弥散分布在涂层中,且涂层表面分布的金刚石颗粒含量低于涂层内部.由图5 涂层磨损界面形貌可更为直观的看出,涂层表面金刚石含量明显低于内部,一部分是因为氧气会极大的降低金刚石石墨化温度,促进金刚石石墨化,从而促进表层金刚石在高温下的烧蚀.

图4 不同金刚石含量的涂层横截面微观形貌Fig.4 Micromorphology of the cross-section of the coating with different diamond content.(a) 0%;(b) 5%;(c) 10%;(d)15%;(e) 20%

图5 20%金刚石含量的涂层磨损界面形貌Fig.5 Worn interface morphology of coating with 20%diamond content

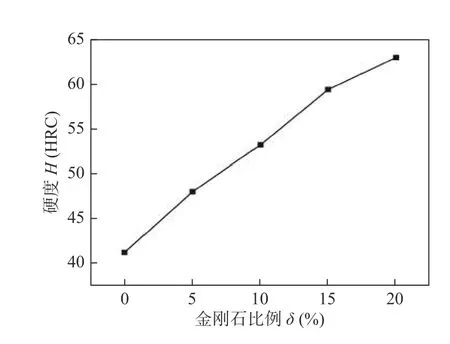

2.2 涂层硬度

采用HR-150A 洛氏硬度计测试涂层的宏观硬度,结果如图6 所示.可看出,随着金刚石含量的增加,涂层硬度持续增加,但是增加幅度有所降低.未添加金刚石颗粒的涂层洛氏硬度约41.2 HRC,添加20%金刚石颗粒的复合涂层洛式硬度高达63 HRC,较前者提高了约1.5 倍.

图6 金刚石含量对涂层硬度的影响Fig.6 Effect of diamond content on the coating hardness

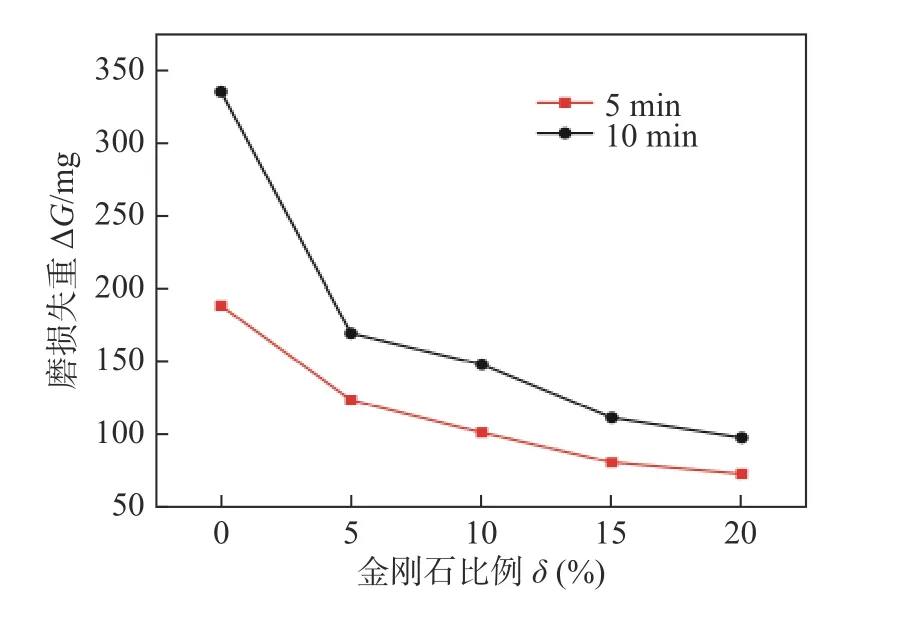

2.3 涂层耐磨性

采用MML-1G 干砂半自由磨料磨损试验机对涂层进行耐磨性测试,试验负载45 N,转速200 r/min,磨粒选用平均粒径为60 目的刚玉砂.图7为各涂层分别磨损5 和10 min 后的磨损失重对比.可以看出,随着金刚石含量的增加,涂层的磨损失重不断减小.5 min 磨损后添加5%金刚石颗粒的涂层失重0.123 8 g,未添加金刚石颗粒的涂层失重0.188 8 g,约为前者的1.5 倍;10 min 后前者磨损失重0.169 6 g,后者磨损失重0.335 4 g,约为前者的2 倍.更甚之,5 min 后未添加金刚石颗粒的涂层磨损失重约为添加20%金刚石颗粒的涂层磨损失重的2.6 倍,10 min 后未添加金刚石颗粒的涂层磨损失重约为添加20%金刚石颗粒的涂层磨损失重的3.4 倍,且10 min 后未添加金刚石颗粒的涂层已经磨损到45 钢基体表面,表明金刚石颗粒对于镍基合金复合涂层耐磨性的提高作用极大.

图7 金刚石含量对涂层耐磨性的影响Fig.7 Effect of diamond content on the wear resistance of the coatings

随着金刚石含量的增加,耐磨性提升幅度降低.图8 为不同金刚石含量的涂层磨损后的表面形貌,可看出,随着金刚石含量的增加,涂层内部金刚石分布排列愈为致密.一方面金刚石的堆积,使得其与镍基钎料的结合力减小,进而金刚石脱落加剧,甚至脱落的金刚石及金刚石磨屑造成涂层二次磨损;另一方面,金刚石的增加使得镍基钎料的连续性被割裂,硬度、韧性等力学性能降低,从而涂层的耐磨性提升幅度降低[17].

图8 不同金刚石含量的涂层被磨损表面形貌Fig.8 Worn surface morphology of coatings with different diamond content.(a) 0%;(b) 5%;(c) 10%;(d) 15%;(e) 20%

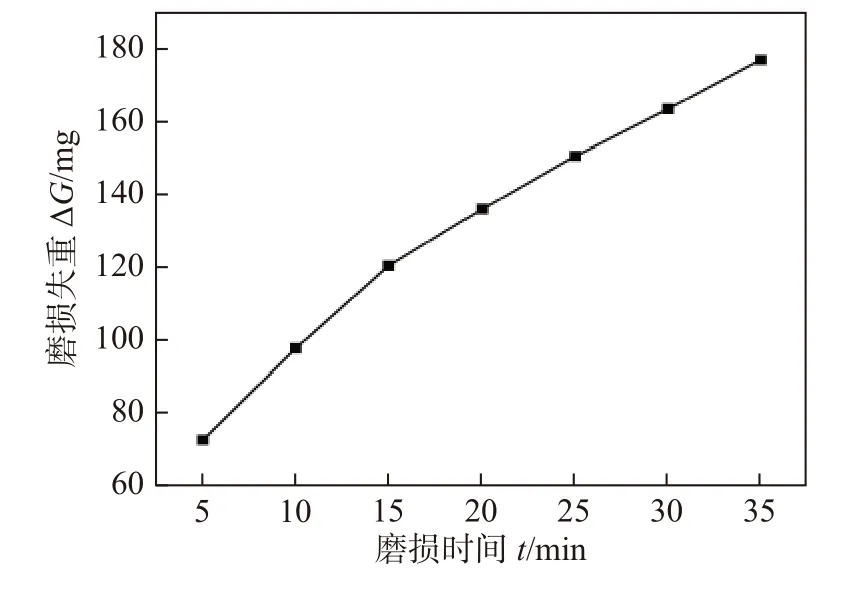

图9 可看出随着磨损持续,20%含量的金刚石涂层在相同时间内磨损失重降低.这是因为:一方面,开始磨损阶段,涂层表面出露的金刚石数少,出露高度较低,且镍基钎料合金的硬度远低于金刚石颗粒,钎料被严重磨损,失重较大.继续磨损,出露的金刚石数量增加,且出露高度增加,金刚石成为被摩擦的主体,如图5 所示,抵抗磨粒磨损的作用增加,故涂层被磨损速率降低;另一方面,涂层内部存在微气孔及微裂纹等缺陷,刚玉砂磨料与涂层相互摩擦时而产生的细小磨屑在磨损过程中被挤压到涂层中,后经过多次反复碾压后平铺到涂层上,如图10 所示[18],这一方面会减小涂层的磨损失重,另一方面刚玉砂磨屑成为涂层的一部分发挥作用.

图9 磨损时间对20%含量金刚石涂层耐磨性的影响Fig.9 Effect of wear time on the wear resistance of 20% diamond coating

图10 磨损磨屑形貌Fig.10 wear debris morphology

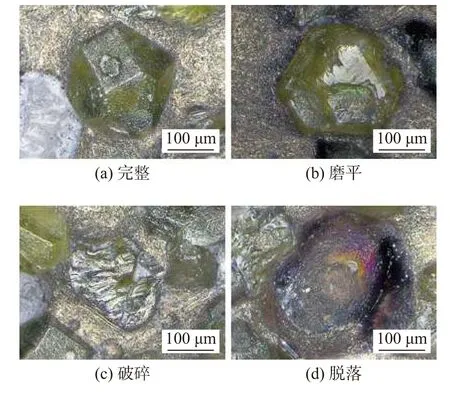

大部分金刚石颗粒在磨损过程中,形貌变化如图11 所示,经历了完整→磨平→破碎→脱落的过程[19-21].完整金刚石颗粒的切削刃在机械摩擦作用下被磨平,呈现磨耗平台;在外力作用下,金刚石颗粒表面或内部缺陷等处产生应力集中,达到其抗拉强度时,出现裂纹,继而扩展至破碎;金刚石颗粒从镍基钎料中脱落,留下一凹坑,金刚石颗粒失效.除此之外,部分金刚石颗粒还会经历以下磨损过程.①完整→脱落;②完整→磨平→脱落;③完整→破碎→脱落.这些磨损形式,与金刚石在钎焊过程中所受的热损伤而导致强度的不均匀及金刚石磨粒表面受热不均匀、金刚石颗粒堆积等有关.

图11 金刚石磨损形貌Fig.11 Diamond wear morphology.(a) complete;(b)ground;(c) broken;(d) deciduous

3 结论

(1)通过感应钎涂工艺在45 钢基体表面制备金刚石/镍基合金复合涂层,金刚石颗粒质量分数在一定范围内,弥散分布于涂层中,与镍基钎料合金发生冶金反应,结合良好.受氧气促进金刚石石墨化因素的影响,复合涂层表面的金刚石颗粒烧蚀较内部严重.

(2)金刚石颗粒质量分数在一定范围内,其添加对复合涂层的宏观硬度及耐磨性提升起到积极的作用,钎涂金刚石耐磨涂层抗磨损的本质原因是高耐磨、高硬度的金刚石颗粒在抗磨损过程中承受了部分刚玉砂磨粒的作用力,一定程度上保护了涂层.20%含量的金刚石/镍基合金复合涂层的洛氏硬度达到了63 HRC,较纯镍基钎料涂层的洛氏硬度41.2 HRC,提高了1.5 倍;相同磨损条件下,纯镍基钎料涂层磨损失重0.335 4 g,20%含量的金刚石/镍基合金复合涂层磨损失重仅为0.097 9 g,耐磨性较纯镍基钎料涂层提高了3.4 倍.