直流叠加脉冲型TIG 焊电弧-熔池特性分析

张刚,徐梓龙,王开飞,朱明,石玗

(兰州理工大学,省部共建有色金属先进加工与再利用国家重点实验室,兰州,730050)

0 序言

发展核电是优化能源结构、减少环境污染和保证能源安全的国家战略需要.为保障核能安全可靠、可持续发展,制定了乏燃料后处理循环再利用策略.乏燃料后处理首先将核燃料组件在溶解器内进行剪切、硝酸溶解等处理,而溶解器焊缝腐蚀、裂纹破损是造成核泄漏及产生压力不平衡引发爆炸等的关键因素[1-2].因此在役溶解器焊缝质量检测及裂纹等缺陷的快速焊接修复对保证乏燃料后处理安全进行、防止核泄漏至关重要,也是目前乏燃料泄露应急处置的迫切技术需求.

当前乏燃料溶解器主要用5~ 6 mm 厚奥氏体不锈钢焊接制造而成,要实现其焊缝腐蚀微裂纹、贯穿裂纹等缺陷的一次性可靠修复,核心是必须保证溶解器缺陷位置的单面焊双面成形[3].国内外众多学者对此进行了相关研究,并取得了一些可喜可贺的成果.活性钨极氩弧焊(active tungsten inert gas welding,A-TIG)作为不锈钢常用的深熔焊方法之一,能够实现熔深6~ 10 mm 的单面焊双面成形[4-5].近些年,发展应用K-TIG 焊工艺实现了4 mm厚304 不锈钢的深熔焊接[6-7].利用激光电弧复合焊也实现了6 mm SUS301L-MT 奥氏体不锈钢和8 mm 高强铝合金的全熔透焊接[8-9].齐铂金等人[10]研发了超高频脉冲TIG 焊接电源,实现了5 mm 0Cr18Ni9Ti 奥氏体不锈钢的全熔透焊接,并研究了超高频脉冲电弧对熔池的热、力作用,揭示了深熔焊机制[11-12].

尽管上述新型焊接方法能够实现4~ 6 mm 厚不锈钢的单面焊双面成形,但在核辐射和溶解器安装空间狭小的特殊现场施工条件下,此类焊接工艺表现出一些局限性,如人工涂覆活性剂、K-TIG 焊枪尺寸偏大,激光-MAG 复合枪头与设备结构尺寸较大等,在一定程度上限制了其在特殊环境和空间内的正常安全使用.针对以上问题,文中提出直流叠加脉冲型TIG 焊接工艺,尝试实现5 mm 厚304不锈钢的单面焊双面成形,分析叠加直流的高频脉冲TIG 焊电弧-熔池特性的变化,探讨直流叠加脉冲型TIG 焊实现深熔焊的物理机制,为实现该方法在乏燃料溶解器现场焊接修复应用奠定理论基础.

1 试验方法

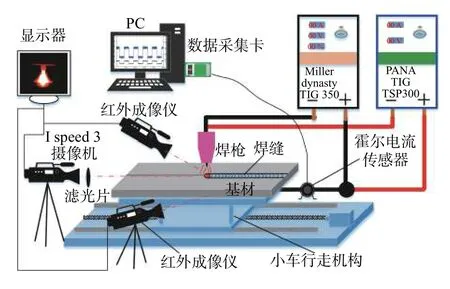

采用规格200 mm × 150 mm × 10 mm 的304不锈钢板为试验基材.焊前对基材表面进行打磨去除表面氧化膜、丙酮清洗处理.试验建立了如图1所示的焊接控制系统,其主要包括:Miller Dynasty 350 焊机、Panasonic PANA-TIG TSP 300 焊机、I-speed 3 高速摄像机、DIAS 红外热成像仪,小车行走控制机构.高速摄像机镜头配备中心波长660 nm、带宽±5 nm 的窄带滤光片组成的复合滤光系统,并将其中心线对中钨极尖端进行电弧形态图像采集.高速摄像机采样率为1 000 Hz.利用两台红外热成像仪分别对熔池液态金属表面温度和工件背面温度进行实时监测.红外测温仪与工件表面约成45°夹角放置,采样率为60 Hz.钨极直径为3.2 mm,其尖端离工件表面高度为4 mm,保护气体为99.99%的氩气,流量为10 L/min,焊接速度为2 mm/s.在焊接试验过程中TIG TSP300 电源输出直流电流波形,Miller Dynasty 350 电源输出脉冲电流波形.先采用TSP300 电源高频起弧,3 s 后将Miller Dynasty 脉冲电流波形叠加至直流波形上实现直流叠加脉冲型TIG 电弧起弧.等叠加型电弧稳定燃烧后,利用高速摄像机和红外热成像仪同步采集电弧-熔池动态视频图像.

图1 焊接试验装置示意图Fig.1 Diagram of welding experiment system

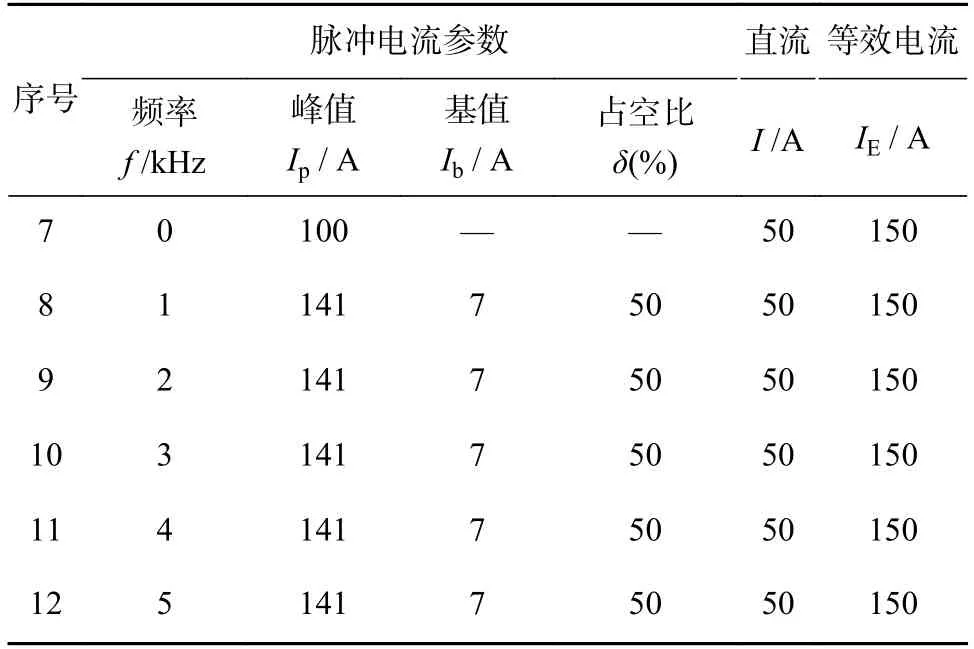

为研究直流叠加脉冲型TIG 焊接熔深增加原因,首先设计系列试验研究了相同等效电流不同脉冲电流频率的电弧行为、熔池温度及熔深的变化规律;其次分析了与脉冲TIG 焊相同等效电流下的直流叠加脉冲型TIG 焊的电弧、熔池温度分布及熔深的变化.最后基于焊接物理理论讨论了直流叠加高频脉冲条件下焊缝熔深增加的物理机制.试验中采用的焊接参数如表1 和表2 所示.

表1 脉冲TIG 焊接参数Table 1 Pulsed TIG welding parameters

表2 直流叠加脉冲型TIG 焊接参数Table 2 Direct current added pulsed TIG welding parameters

2 试验结果与讨论

2.1 脉冲电流频率对TIG 焊电弧行为的影响

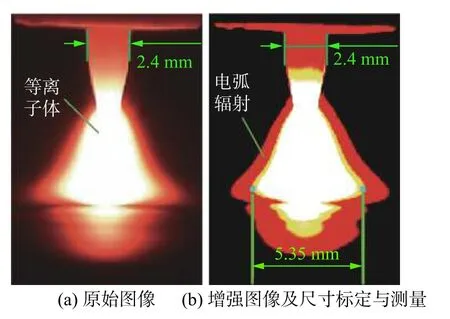

在试验过程中,利用I-SPEED3 高速摄像机实时采集了直流150 A 焊接试验的电弧形态图像,如图2a 所示.为了获取电弧径向特征尺寸,采用高速摄像机图像视频采集软件系统自带的图像处理工具对图像进行增强处理,结果如图2b 所示.从增强图像中可以明显区分出电弧辐射与等离子体边界.为确保提取图像特征数据的有效和可对比性,摄像机参数始终保持一致,并将钨极直径作为测量标尺,获得不同脉冲电流频率的电弧直径尺寸数据.

图2 直流TIG 焊电弧形态图像Fig.2 TIG arc shape image with direct current.(a) raw image;(b) enhanced image and dimensional calibration and measurement

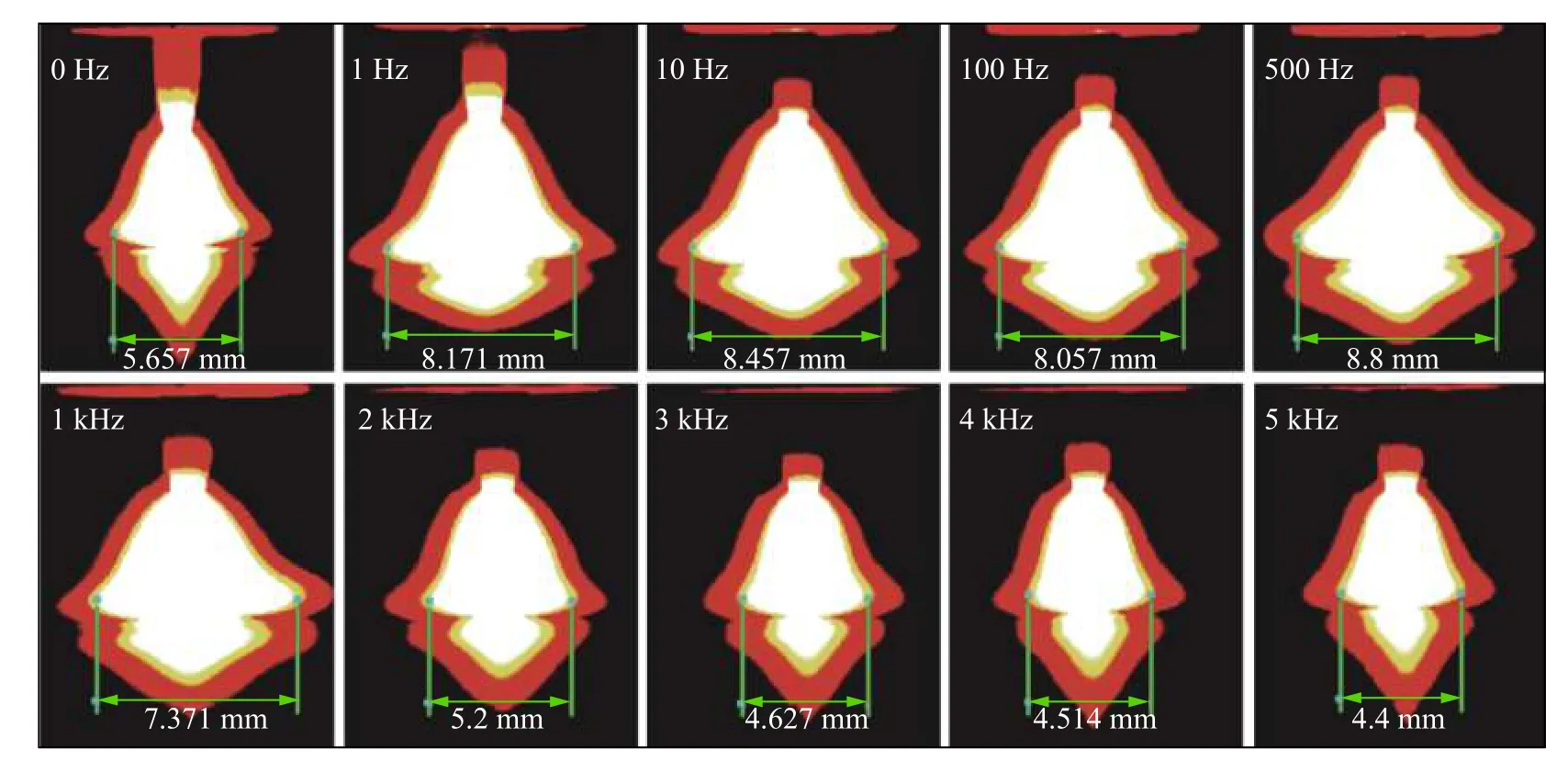

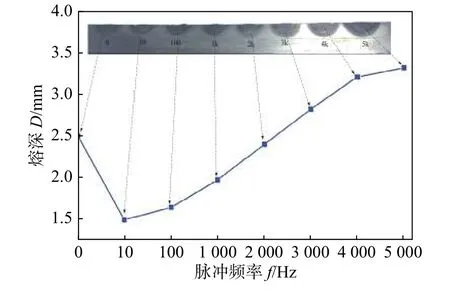

采用表1 焊接参数开展了6 组平板堆焊工艺试验,并从实时采集的6 组连续电弧视频图像中选取了同一焊接时刻的不同脉冲峰值电流的电弧形态图像,如图3 所示.利用图2 测量方法统计了不同脉冲电流频率的电弧径向最大直径尺寸.分析图3 发现,当脉冲电流频率为零即直流焊接时,电弧直径为5.657 mm;当脉冲频率从1 Hz 增加至1 kHz 时,脉冲峰值段电弧直径从8.171 mm 减小至7.371 mm,呈现出电弧收缩趋势,但均高于直流电弧直径.观察图4 电流和电压波形也可以发现,当脉冲电流频率处于中低频阶段时,方波脉冲电流、电压周期性变化规律比较明显.在一个脉冲周期内,当基值电流转换至峰值电流时,依据电弧最小电压原理,峰值电弧直径势必增大,以此维持电弧能量平衡.然而在此阶段内脉冲电流频率的增加在一定程度上对电弧具有电磁压缩作用;这种作用一方面增加了电弧的电流密度,使熔池液态金属表面温度升高;另一方面使电弧等离子流力和熔池内部电磁力增大,熔池内部液态金属流动加剧,且不锈钢熔池液态金属流动方向是由边缘流向中心,因此进一步将熔池表面高温液态金属通过剧烈流动带到熔池底部,熔化母材金属,增加焊缝熔深.由焊缝截面图5 可以验证这一推论.

当脉冲电流频率继续增加至5 kHz 时,结合图3、图4 和图5 分析发现,相比于直流和中低频脉冲峰值电弧,此高频段内的电弧被进一步压缩,最小直径达到4.4 mm;脉冲电流波形不再是周期性变化的规则方波,峰基值电流变化趋近于150 A,近似于直流,但因峰基值电流的快速切换使电弧来不及完成周期性的扩张收缩,始终处于电磁收缩状态,进而更有利于进一步提高电弧电流密度和熔池能量密度,熔化更多的熔池底部基材金属,增加焊缝熔深.纵观现有相关研究结果[12-14]表明,高频阶段内(小于10 kHz)脉冲频率达到5 kHz 后,进一步增加脉冲电流频率,熔深增加非常小,基本保持不变;只有采用超高频脉冲电流才会进一步增加熔深.考虑文中研究目标和实际应用背景,在上述研究基础上,进一步研究直流叠加脉冲电流的焊接物理过程.

图3 不同脉冲频率的电弧形态Fig.3 Arc shape with different pulse frequency

图5 脉冲频率与焊缝熔深的关系Fig.5 Correlation of weld penetration with pulse frequency

2.2 直流叠加脉冲型TIG 电弧-熔池特征行为分析

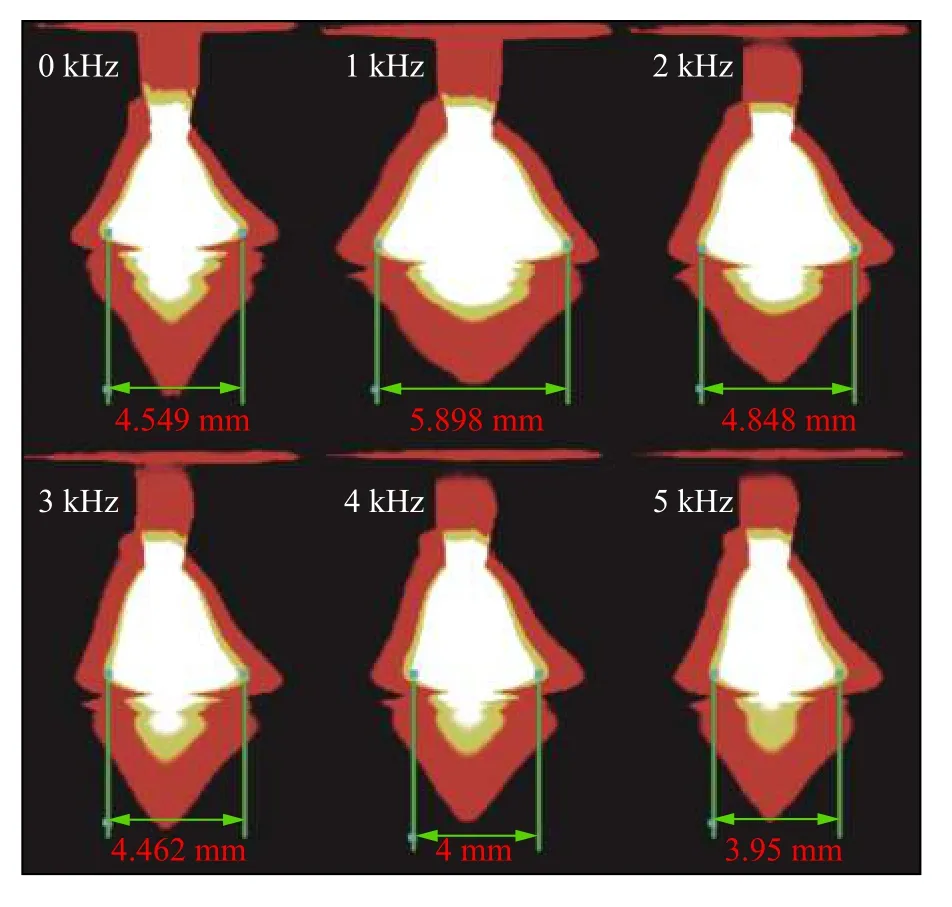

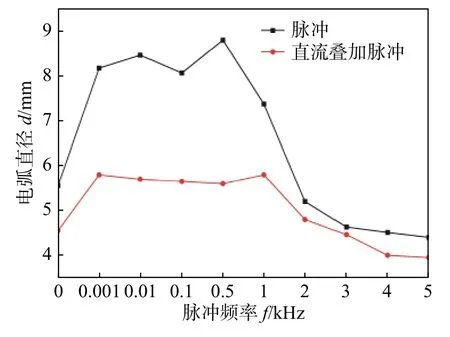

采用表2 焊接参数进行了6 组平板堆焊工艺试验,采集了如图6 所示的电流叠加型电弧形态图像.对比图3 和图6 发现,直流叠加型脉冲电弧形态变化与无叠加直流的脉冲电弧形态变化趋势基本一致.随着脉冲电流频率的增加,叠加型电弧径向收缩更加明显,电弧覆盖熔池半径不断缩小.图7统计数据表明,在脉冲电流频率5 kHz 内,直流叠加脉冲型电弧直径整体上小于无直流叠加的脉冲电弧直径,特别是在2 kHz 以下,叠加型电弧磁压缩作用更明显,5 kHz 时达到3.95 mm.观察实际焊接电弧动态变化过程也发现,直流叠加脉冲型电弧挺度、稳定性更高.分析认为在相同等效电流作用下,叠加型电弧中直流分量有效增加了电弧的热惯性和电磁力,减弱了峰基值交替时电弧热场、力场及磁场的急剧变化,使电弧变得更稳定、径向压缩更显著.

图6 不同频率下的直流叠加脉冲型电弧形态Fig.6 Direct current added arc shape with different pulse frequency

图7 脉冲频率与电弧直径的变化Fig.7 Variation of arc diameter with pulse frequency

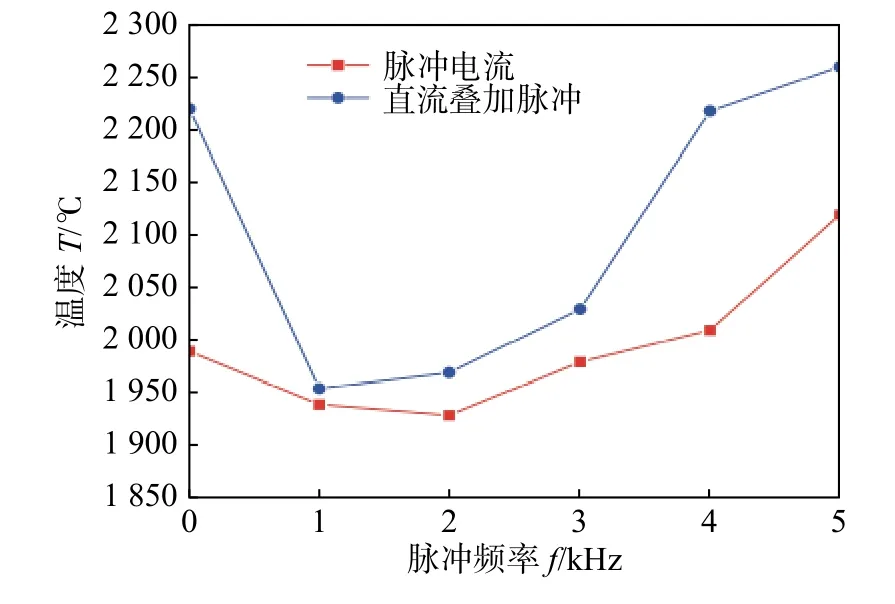

直流叠加脉冲电流后不仅改变了脉冲电弧的形态、温度场、磁场和力场的分布,更重要的是改变了熔池液态金属的热-力耦合行为.首先,直流的叠加增加了脉冲电弧的电弧等离子流力,增加了熔池表面的电弧压力,提高了电弧的穿透能力.其次直流电磁场的作用使叠加型电弧径向电磁收缩力增加,进一步压缩脉冲电弧,使得电弧电流和能量密度升高,熔池表面液态金属温度升高.由图8 可见,叠加直流的熔池表面温度明显高于无叠加的.在有效电流值相同时,增加脉冲频率,叠加电弧径向半径进一步缩小,电流和能量密度继续增大.在3~ 5 kHz频率段内,熔池表面温度急剧上升,接近2 250 ℃.熔池表面液态金属过热是增加熔深的一个先决条件,而如何将熔池表面过热金属能量传递到熔池底部熔化母材是增加熔深的关键.熔池传热主要通过热传导和对流换热实现,因此在母材有效电流输入相同的情况下,传热主要采用对流换热实现.上述分析表明,叠加型电弧电流和能量密度的增加,使熔池电磁搅拌作用增强,液态金属对流速度增加,将熔池表面高温液态金属快速流动到熔池底部,进一步熔化母材金属.另外熔池底部散热边界与表面散热边界的不同,推迟或延长熔池底部液态金属凝固时刻又是增加熔深的另一要素.

图8 熔池表面平均温度变化Fig.8 Average temperature of weld pool surface

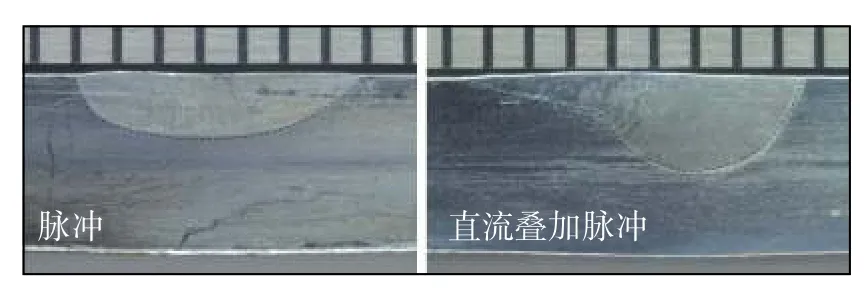

分析无叠加直流的脉冲电流作用下的电弧行为可知,脉冲基值电弧仅维持电弧稳定燃烧,基值阶段熔池对流换热比较缓慢,熔池热输入减小,因此在7 A 基值电流作用时熔池底部将发生凝固,阻碍熔池底部金属的熔化.由于采用了直流叠加脉冲电弧的特殊热源,一方面直流增加了基值电流阶段内的熔池热输入;另一方面,直流叠加使高频脉冲电弧对熔池持续压缩作用急剧加大,减弱了熔池振荡带来的能量损耗,熔池的热惯性效应更加明显,在短时间内熔池热量积聚,增加熔池底部母材金属的熔化,增加熔深.图9 焊缝截面显示,叠加直流后形成了指状熔深,熔深明显增加.

图9 焊缝截面Fig.9 Cross-section of weld bead

为验证上述理论分析和推断的合理性和准确性,在直流叠加脉冲型电弧焊接试验中,对同步采集的熔池背面温度变化也进行了深入分析,如图10所示.从图10a 和10b 可以看出,熔池背面温度场分布不均匀,靠近熔池前端温度较高,熔池前端和尾部温度具有一定的梯度差.直流叠加脉冲电弧作用下的熔池前端和尾部温度相差较小,较小温度梯度可减小熔池底部液态金属热量对流时的热损失,因此能够在一定程度上推迟熔池底部液态金属的凝固,有利于对流热量熔化更多的底部母材金属、增加熔深.图10c 结果显示,直流叠加脉冲型TIG电弧作用的熔池背面最高温度明显高于无直流叠加的脉冲电弧作用的熔池背面最高温度,且在相同等效电流、相同脉冲频率的情况下,叠加型脉冲电弧与无直流叠加的脉冲电弧熔池背部温度相差约150 ℃.在2~ 5 kHz 范围内,叠加型电弧作用的熔池背部最高温度变化较小约50 ℃,而无叠加的电弧作用下相差约120 ℃,熔池背面温度变化越大导致的焊缝热积累越严重,使焊接过程越不稳定.因此,在相同等效电流、相同脉冲频率下直流叠加脉冲型电弧不仅增加了焊缝熔深,而且减小了焊缝的热积累,稳定了焊接过程,提高了焊缝成形质量.

图10 熔池背部最高温度分布Fig.10 Max temperature of back-side weld pool.(a)back-side temperature distribution of weld pool of the 6th experiment;(b) back-side temperature distribution of weld pool of the 12th experiment;(c) back-side max temperature curve of weld pool with different frequency

2.3 直流叠加脉冲型TIG 焊熔深增加机理分析

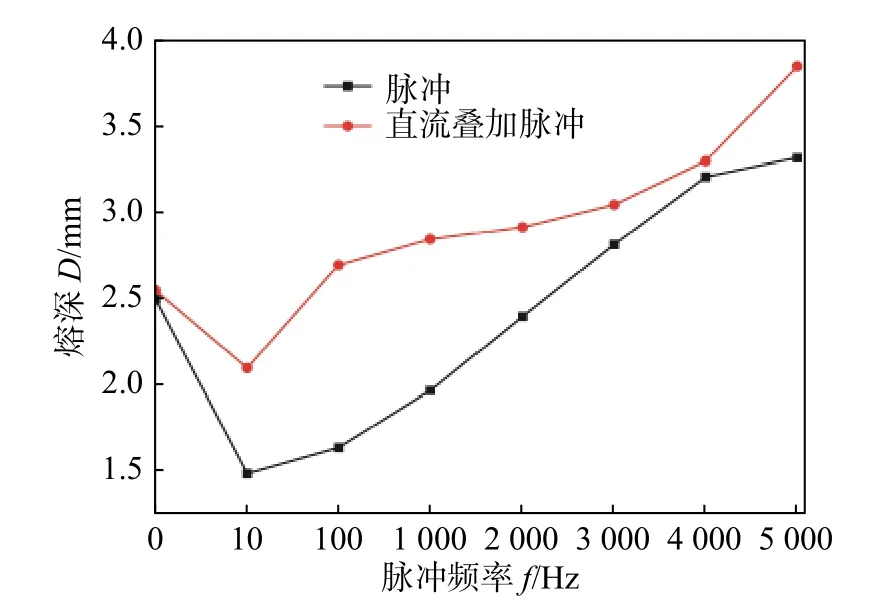

统计了采用表2 焊接参数的直流叠加脉冲型TIG 电弧平板堆焊的焊缝熔深变化,如图11 所示.

图11 不同频率下的焊缝熔深Fig.11 Weld penetration with different frequency

观察图11 可见,直流叠加至脉冲电弧后,焊缝熔深明显增加,而且在脉冲峰值电流较小时,可实现大熔深焊接,降低了对设备性能的要求.通过上述电弧-熔池特征行为的分析表明,直流叠加脉冲型电弧熔深增加的原因主要有以下3 个方面:增加了电弧电流和能量密度;提高了熔池表面液态金属温度使之处于更高温度;增加了熔池电磁搅拌力,使熔池流动加剧,对流换热充分,同时加强了熔池的热惯性作用.

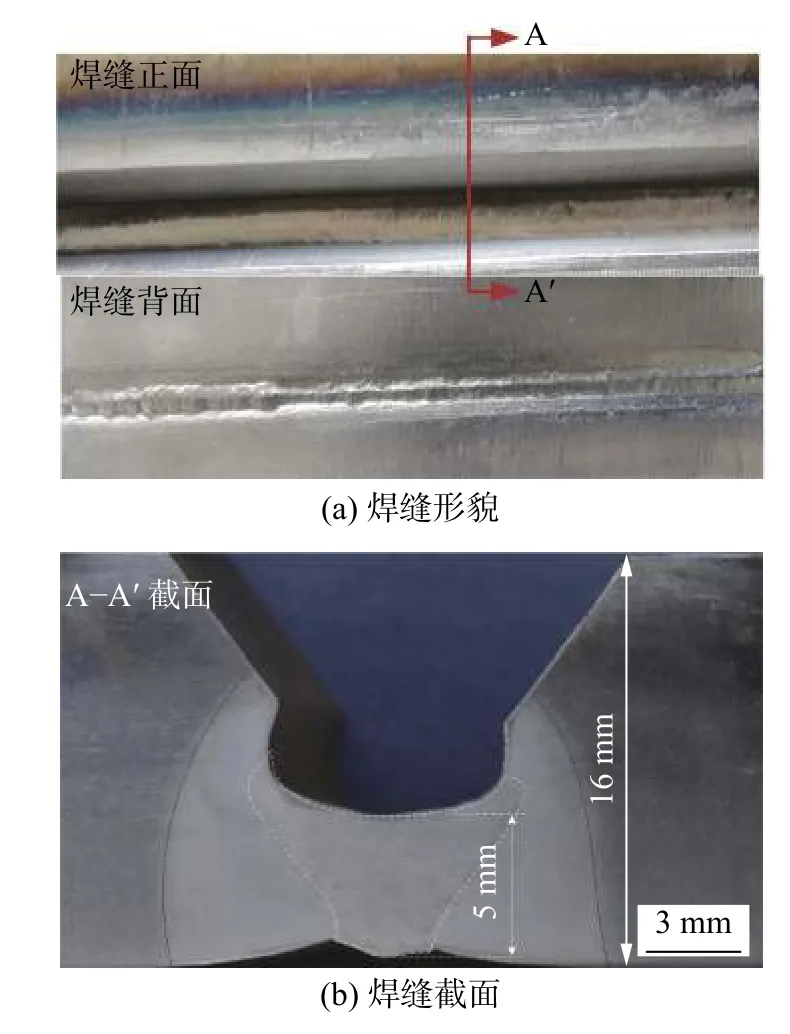

利用文中建立的试验系统及第一节所述的部分试验设置参数和峰值电流300 A,基值电流150 A,占空比50%,脉冲频率5 kHz,直流83 A,焊接速度150 mm/min,氩气流量为10 L/min 的工艺参数,在规格型号500 mm × 150 mm × 16 mm 的304 不锈钢板(Y 形坡口钝边5 mm,对接间隙2 mm)上尝试进行了一次性可靠打底单面焊双面成形的试验.获得的焊缝正反面形貌及截面如图12 所示.试验结果表明,直流叠加脉冲型TIG 电弧能够很好的实现5 mm 钝边坡口的一次性单面焊双面成形;打底焊缝背面成形良好,全熔透状态连续均匀一致性好.小坡口大钝边叠加型脉冲电弧焊接试验结果进一步表明,该方法能够可靠地实现无背衬板条件下的深熔打底焊熔池背面的全熔透自由成形;为实现乏燃料溶解器临界事件和常规巡检现场焊接修复奠定了方法理论基础.

图12 直流叠加脉冲型TIG 焊缝成形Fig.12 Weld bead formation of pulse TIG added DC.(a) weld bead shape;(b) cross-section of weld bead

3 结论

(1) 高频脉冲电流焊接使电弧产生电磁收缩效应,且随着脉冲频率从1 kHz 增加到5 kHz,电弧被压缩程度明显增强,电弧半径越来越小.

(2) 直流叠加脉冲型TIG 电弧不仅增加了脉冲电弧电流密度和能量密度,而且提高了熔池表面的液态金属温度,增加了熔池电磁搅拌力,使熔池流动加剧,对流换热充分,同时加强了熔池的热惯性作用.

(3) 直流叠加高频脉冲型TIG 焊能够实现5 mm厚不锈钢板对接的一次性可靠单面焊双面成形.