低温泵用干气密封应用及计算

董辉

(丹东克隆集团有限责任公司,辽宁丹东 118000)

国内某化工装置,多个釜下输送泵,生产用于医药行业的低温冷剂,温度零下40℃,进料及卸车压力根据工艺需求,各泵腔压力由0.2MPa~1.0MPa不等,原密封结构为3CW-FB,采用API 53B+62(蒸汽)方案,隔离介质压力1.2MPa。

1.原密封在使用中存在的问题

(1)一级密封采用的弹簧蓄能密封圈,与之配合滑移面出现整圈磨损而发生泄漏。传统观念认为是工艺波动造成致动圈在轴向循环运动导致磨损的发生,因此将责任归咎于用户问题。而实际上是摩擦副在每一次轴向运动循环里蓄能圈在以“章动”的形式运动,若滑移面硬度及粗糙度未特殊设计,密封点处便会出现窄而清晰磨痕,这并非工艺波动问题。也就是说只有刚度和运动足够大,蓄能圈才会发生滑动现象,受到滑动摩擦也就是常见的载荷突变和启动阶段。(后续将会给出解决方案)

(2)一级密封承磨台快速磨损。对于密封设计而言,我们希望达到的目标是使密封面找到一个平衡位置,使得密封面几乎不接触或在高粘流体条件下间隙的大小只允许有限的摩擦生热。而在发生过度磨损时,传统设计理念一般采用在原端面参数的基础上降低平衡比或接触环带变窄等方式进行解决,虽然这是改善过度摩损的方法之一,但这并不是合理的解决方案。设计人员需清楚的认识到,载荷是由作用在边界和界面上的压力引起的;挠度是由温度分布或热负荷、压力负荷、圆周效应和集中负荷引起的。“优化设计”过程中仅通过改变设计参数而不考虑因结构引起的变形是过于片面的设计理念,这可能会牺牲一定的使用寿命及降低泄漏的承受标准。下面简单举例说明:

该密封为某进口密封厂的成熟产品,经某国内厂家修复后(更换了石墨补偿环)出现短期过度磨损失效,返厂优化后(降低平衡比及环带变窄)磨损情况改善但泄漏量超标。原因是2个非关键尺寸测绘有误超差±0.2mm,致使端面因环体结构参数改变而导致端面产生变形。经重新计算调整后达到原机封使用效果,而未通过降低平衡比及环带变窄的方式解决。

对于有限元的计算分析而言,有图形显示的网格、网格节点和单元、传热边界、压力边界、材料区域、等温线、温度引起的挠度、压力引起的挠度、总缺陷、应力分布和安全系数等都可呈现出来。同样还可以得到应力、挠度和温度的表格结果。并根据流、固、热三者耦合迭代出计算数据,然后进行优化或改型。

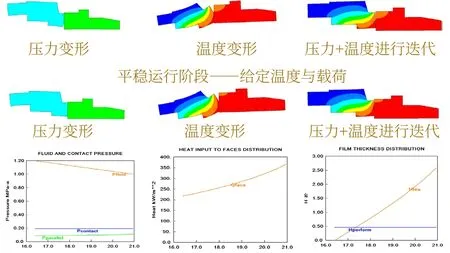

釜下输送泵密封有限元计算后结果图形如下图所示。

载荷突变和启动阶段——在给运转状态下还未磨损时。

从模型结果可以看出,稳态时由于温度引起端面收敛变形使内孔长期磨损,在停车期间压力变形使端面产生负锥度,再次启动初期因锥度使端面间隙发散外圆开始磨损,直达稳态后内孔继续磨损,周而复始使承磨台快速消耗。但总的趋势还是收敛接触,端面间隙为正向锥度。需注意的是,由于密封尺寸相对较小,相对而言密封的耐受性有所提高,若扩大规格,失效情况将更为严重。

由于工艺路线升级,不允许有任何隔离液体混入工艺介质,以保证产品纯度,因此建议更改为干气密封,采用惰性气体氮气作为隔离流体。保证工艺生产的同时,还能满足绿色工厂的倡导。

2干气密封在低温泵中应用

目前该装置已全部更换为双端面干气密封,使用情况达到预期效果,下面对密封设计逐一介绍(部分设计数据不予公开)。

2.1 难点

(1)设计目标是希望理想的膜厚尽量大一些,以确保运行中没有严重的接触发生。但实际过程中外界干扰因素太多,因此我们的目标是确保密封在发生磨损、工况变化、扰动、轴不对正和振动等条件下仍能维持理想膜厚。

(2)辅助密封的材料选择。理想的材料是橡胶O形圈,但在低温工况下,橡胶材质难以发挥理想的功能,会有硬化趋势,根据Wensel等人的实验数据得出,过高的硬度对橡胶圈的摩擦系数及滑动摩擦力影响甚大,因此采用弹簧蓄能密封圈。但接触式密封以往失效案例中发现,辅助密封发生章动时对滑移面影响较大,需要提高滑移面表面硬度及粗糙度是非常有必要的,采用滑移面堆焊硬质合金并使之粗糙度达到较高精度要求。对于弹簧制动密封圈的尺寸选择也是极为重要,普通的形式是难以满足严谨的设计需求,我们需要对致动圈提出更加严格的性能及尺寸要求,而不能笼统地一概而论。

(3)辅助密封结构的选择。以往的使用中,我们更多的是对补偿环采用径向密封形式,密封可靠结构简单。但在低温下,受材料本身影响会加大补偿阻力,造成追随性不良,尤其对于干气密封而言,弹簧力相对较小,我们需要对滑动辅助密封进行受力计算,达到合理的设计要求。

2.2 设计

(1)结构选择:密封结构采用3NC-FF,隔离流体为1.2MPa氮气,并保持始终高于泵腔压力0.2MPa以上,避免反压操作,以保证工艺介质相对大气零泄漏或零逸出,同时氮气也不会影响工艺介质的纯度与质量。

(2)追随性:辅助密封采用填充有石墨成份的聚四氟乙烯弹簧蓄能密封圈,推环滑移表面堆焊镍基硬质合金。由于推环质量的增加,因此我们必须考虑补偿组件的追随性问题,即轴高速旋转时,动环发生轴向位移(包括振摆),补偿环在弹簧力的作用下仍能与动环贴合的能力。

经计算:静环组件的补偿频率高于设备转速的2.72倍,重量的增加不会引起追随性不良的问题。弹簧的选择也必须选择大刚度弹簧,数量也需要尽量多,以满足良好追随的目的。

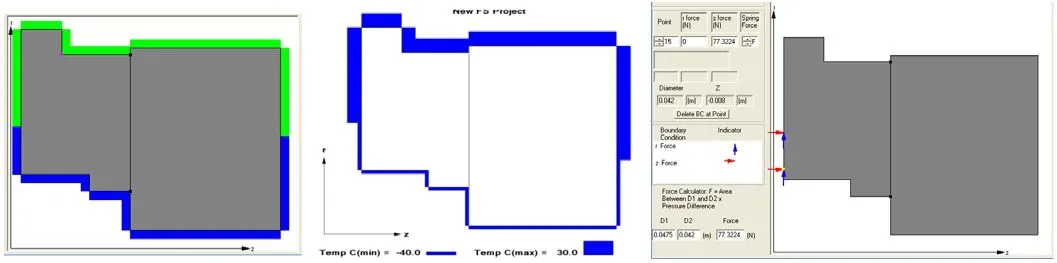

(1)补偿环的静密封点选择:静密封点的选择需考虑槽型尺寸的设计,大的前提是必须高于滑移径尺寸。具体尺寸必须借助有限元软件的精确计算,否则对补偿环压力及温度的加载会产生极大影响。

(2)环体结构选择:

相对于原设计结构的分析,此结构的平衡比与弹簧比压等参数皆满足于工况要求,但经过有限元迭代后发现,变形并不理想,而后期试验验证中也未能通过,失效情况与软件分析趋势一致。究其原因经计算后得出,端面经变形后为发散膜状态,承载力曲线在发散状况下具有负刚度性质,并且不能保持一个稳定的状态,所以在这种情形下,流体膜会破裂而形成发散接触。我们的设计目标是希望存在一个收敛的流体膜,这样便能形成一个倾斜的曲线,减小膜厚而增大承载能力,这种效果便称作具有正刚度,也有希望会形成一个稳定的非接触的结果。因此,传统的计算方法并不能全面的应对密封设计,尤其是接触式湿式密封,短期内甚至可达到肉眼不可见泄露的标准,但长周期运行下必然导致严重后果,另外也不能仅仅依靠试验验证来作为长期运行的可靠依据。

(3)有限元计算:

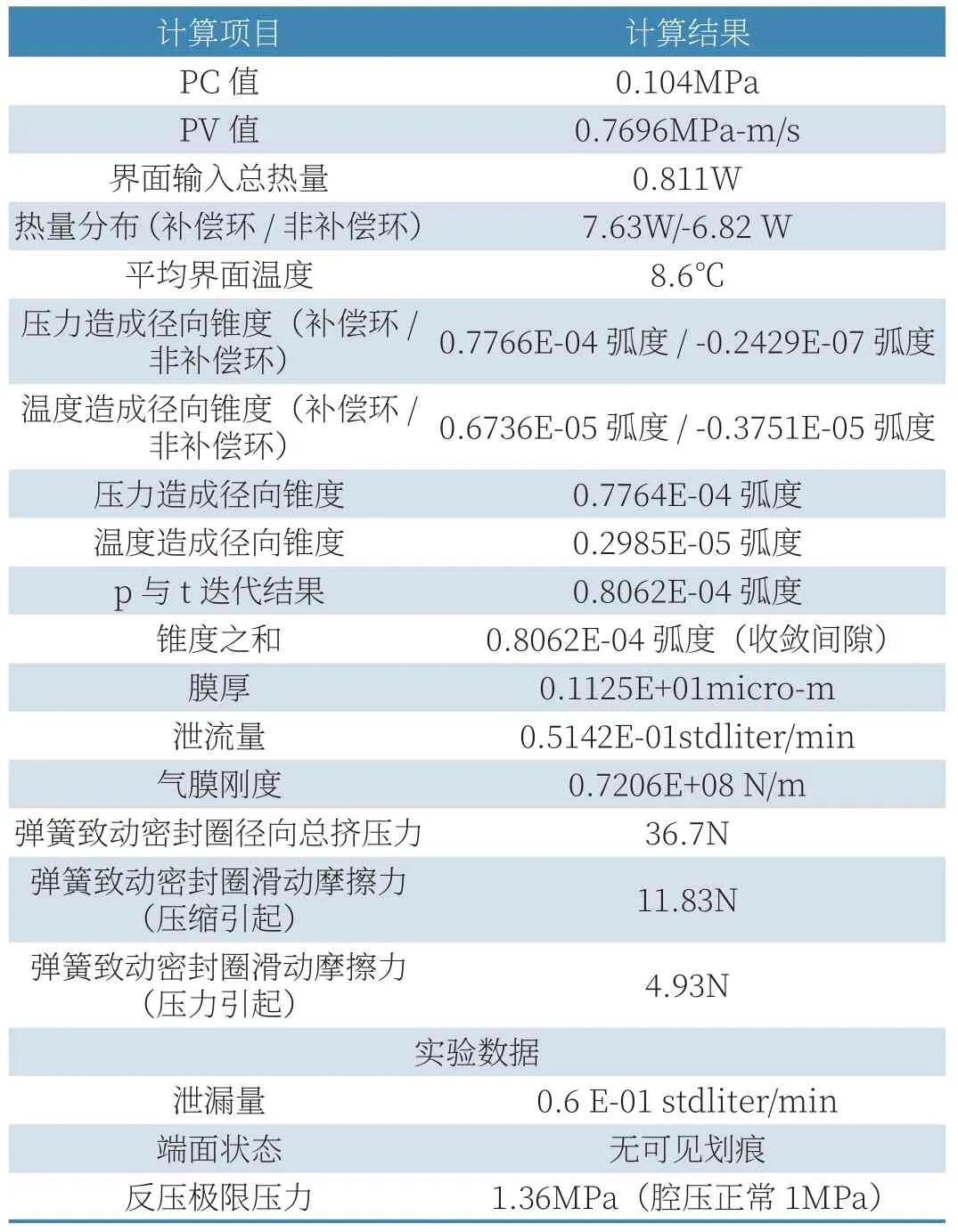

images/BZ_81_142_938_1193_993.pngimages/BZ_81_142_1047_1193_2246.pngP C值 0.104MPa反压极限压力 1.36MPa(腔压正常1MPa)

(4)设计关键点:

1)槽形设计:经计算与试验验证,螺旋槽在该工况的流体动压效应下,可在槽底形成1.36MPa左右高压环带区。设计关键在于螺旋角、槽数、槽深、槽底径的计算,需要积累大量实践经验才能初步设计,并通过有限元软件的优化设计,使端面在动态可以开启的情况下,必须要达到最大流体动压效应,以保证具有足够的气膜刚度,来抵抗因工况变化、扰动、轴不对正和振动等因素,维持理想膜厚。

2)端面参数设计:最关键的参数在于坝长比与静态平衡比,需合理计算得出,是影响端面状态的关键性参数。

3)推环滑移密封处辅助密封结构设计:对于径向密封结构,我们需要给出弹簧致动密封圈的精确尺寸,来满足我们的设计需求,要校核配合面的机加工精度,5道以上的尺寸误差就会对密封的补偿能力产生极大的影响。该问题是我们日常中最容易忽视的细节,计算结果如下:

images/BZ_81_1252_1075_2303_1134.pngimages/BZ_81_1252_1193_2303_1252.png弹簧致动密封圈滑动摩擦力(压缩引起) 11.83 N

静环的压力载荷分布关键取决于静密封点的选择,对干气密封的影响尤为关键。

(5)现场应用:

1)首先要解决氮气气源问题,稳定、持续、干燥,现场采用中压氮气减压供给。

2)灌泵前投用密封系统,使机封充满气体并使压力达到操作压力,维持不动,等启泵后各项参数达到预期目即可,后期不需要维护,氮气持续供给。

3 结论

合理的密封设计需全面考虑流、固、热三者耦合后的计算结果,设计参数与结构变形二者更是相辅相成缺一不可。相对于以往的低温泵设计,该密封结构稳定性能突出,可耐受更高的压力参数,保证工艺介质相对大气零泄漏或零逸出。