矿用湿式多盘制动器温升特性研究

张传伟 刘劲鹏 赵大卫 顾苏菁

摘 要:针对矿用车辆在紧急制动工况下高强度制动会引起的制动失效问题,使用Ansysworkbech软件对摩擦盘在紧急制动工况下的温度变化进行分析,并通过台架试验验证仿真分析的有效性。考虑材料因素对制动器温升特性的影响,利用正交试验和交互作用分析确定影响摩擦盘温升最显著的材料因素以及各因素之间的交互作用对温升的影响。结果表明:摩擦盘温升随热膨胀系数和弹性模量的增加而增加,而随着导热系数的增加有所下降;影响摩擦盘温升的最显著因素为热膨胀系数,其次为导热系数,最后为弹性模量;在多因素交互分析中,弹性模量与热膨胀系数的交互作用以及导热系数与热膨胀系数的交互作用显著,而弹性模量与导热系数具有交互作用,但对温升影响较小。

關键词:湿式制动器;热-结构耦合;温升;正交试验;交互作用分析

中图分类号:TD 525 文献标志码:A

文章编号:1672-9315(2022)01-0134-09

DOI:10.13800/j.cnki.xakjdxxb.2022.0118开放科学(资源服务)标识码(OSID):

Research on temperature rise characteristics of mine-used wet multi-disc brakes

ZHANG Chuanwei,LIU Jinpeng,ZHAO Dawei,GU Sujing

(College of Mechanical and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China)

Abstract:In order to deal with the brake failure caused by high intensity braking of mining vehicles under emergency braking condition,Ansysworkbech software was used to analyze the friction disc temperature change.The effectiveness of simulation analysis was verified by bench test.Considering the influence of material factors on the brake temperature rise characteristics,orthogonal test and interaction analysis were carried out to determine the significant material factors that affect the friction disc temperature rise.Also,the influence of interaction among factors on the temperature rise can be discovered.The results show that the temperature rise of the friction disc increases with the increase of the thermal expansion coefficient and elastic modulus,but decreases with the increase of the thermal conductivity.In addition,the very factors affecting the temperature rise are the thermal expansion coefficient,the thermal conductivity and elastic modulus in descending order.In the multi-factor interaction analysis,the interaction between the elastic modulus and the thermal expansion coefficientare are significant,as well as the interaction between the thermal conductivity and the thermal expansion coefficient.What’s more,the elastic modulus interacts with the thermal conductivity,but has little effect on the temperature rise.

Key words:wet brakes;thermal-structural coupling;temperature rise;orthogonal test;interaction analysis

0 引 言

湿式多盘制动器相比与干式制动器,是在湿式密闭的环境中工作,具有防尘防污、制动力矩大、制动性能稳定等优点[1],使得湿式制动器在无轨胶轮车等工程机械中得到了广泛使用。但对工程车辆而言,质量大,负载大,通常需要在较为复杂的路况下工作,导致制动器在制动过程中的摩擦热的产生不可避免,另外,制动器长时间、高强度制动也会使摩擦盘表面的热量积累,进而出现热衰退、热变形、制动失效[2]等严重后果。因此研究湿式制动器的材料因素对其温升特性的影响,为湿式制动器进一步优化以及减少因制动失效导致的安全事故具有重要意义。为研究湿式制动器工作时温升特性以对其进行优化,国内外学者进行了一系列的研究。赵文清等对湿式制动器建立了散热数学模型以及温升计算模型,分别推导出湿式制动器温升的计算方法,推导了非稳态散热时内部油温的计算公式,并均通过实例计算对湿式制动器的温升特性进行计算与分析[4-6]。吴不得等通过热结构耦合的方式分析制动工况、材料性能等因素对湿式制动器制动盘最高温度与最大压力的影响,并对制动器的结构参数进行了优化[7-8]。

JEN T C等使用分离变量的分析模型来模拟温度上升,通过考虑系统惯性、转矩和转速来估算总能量,最后结合实验数据来验证数值模型[9]。陈立辉等通过非线性回归分析方法,分析鼓式制动器在辅助制动条件下,刹车鼓温升与坡度、坡长、制动初始速度和初始温度之间的关系[10]。MARKETLUND等建立二维和三维热传导的湿式摩擦离合器的整体数学模型,分析离合器的温度变化情况[11]。崔庭琼等针对非公路车辆在连续制动工况下出现的热疲劳问题,通过有限元软件分析热流密度、热流分配系数、对流换热系数对摩擦元件温升的影响[12]。目前,湿式制动器温升研究主要是针对影响湿式制动器摩擦元件温升的外部因素以及结构进行研究,针对其材料参数因素进行的研究较少,而湿式制动器的制动过程存在较为复杂的热-结构耦合现象。因此,以某矿用车辆湿式制动器作为研究对象,通过有限元软件对摩擦盘的结构材料参数对温升的影响进行分析,并通过正交试验确定影响最大的因素,为减少制动器制动失效问题和结构优化提供思路。

1 理论分析制动器在实际制动过程中,热能的传递方式分为3种:热传导,热对流,热辐射。湿式制动器制动时热能主要以热传导和热对流[13]的方式进行传递。

1.1 热传导热传导是指当物体内部总体没有相对位移时,通过微观粒子的热运动而将热能传递出去的过程。对于x方向上任意一个微元层来说,通过该微元层的导热量与温度变化率、平板面积A成正比,即

1.2 热对流热对流是指冷热流体内部之间的相对运动。摩擦盘与冷却油液的热对流是由外界引起的,属于强制对流[14]。热对流的计算通常用牛顿冷却公式表示。当物体被加热时

由能量守恒定律可知,流入微原体的热能量与流出的热流量和能量增加量的总和保持一致[15]。由此可以推出三维瞬态的导热微分方程表达式为

为比热容,

J/(kg·K);

为单位时间单位体积内热源的生成热,W/(m3·s)。

为使上述传热方程有唯一解,需要明确施加的外界条件。主要包括初始条件和边界条件[17]。

1)初始条件,指初始状态时,非稳态传热的各个变量的初始值。即

T=T(x,y,z,t)

(6)

式中 T为温度;t为时间。

2)边界条件,反映求解的模型与影响该模型的外界环境之间的关系。主要包括2种初始条件。在第一类边界条件中,需要确定环境边界

Ts=Tw(x,y,z,t)

(7)

式中 Ts为边界温度;Tw为边界w给定的温度。在第二类边界条件中,需明确计算热流密度

式中 qw为单位面积上固体表面热流密度,W/(m2·s);n为热流密度方向。

2 有限元分析

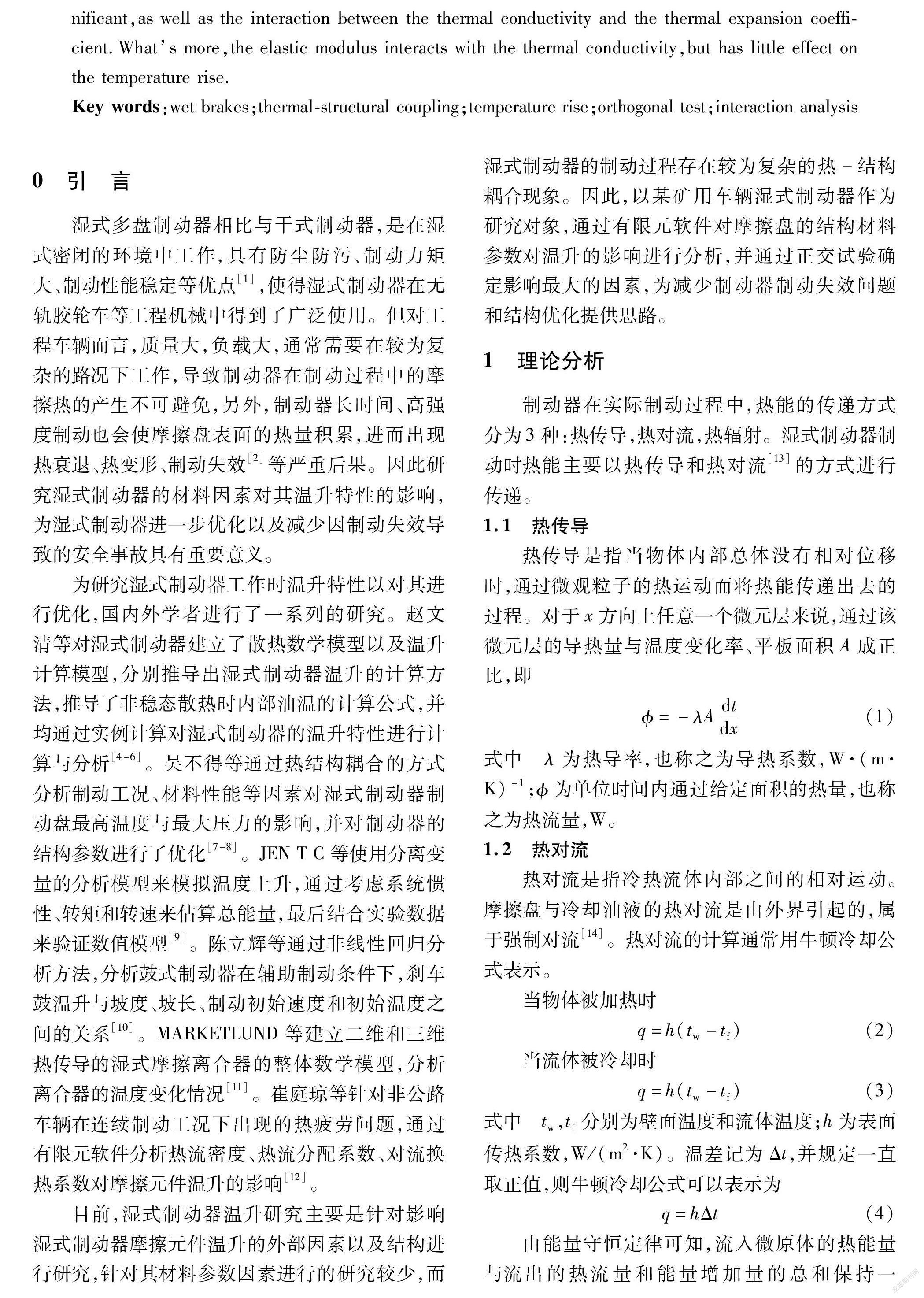

2.1 几何模型的建立本文以某种矿用车辆使用的五十铃600P湿式制动器作为研究对象,该湿式制动器的结构主要包括:动、静摩擦盘、活塞以及承压盘。使用Solidworks软件对其主要结构进行1∶1三维实体建模。为节约计算时间和计算成本,在保证精度的

前提下适当的简化模型。简化三维模型如图1所示。

根据《煤矿安全规程》规定,井下车辆最高车速限制运物40 km/h。因此,在分析车辆紧急制动工况下摩擦片温度变化时,将车辆的制动初速度设定为20,30,40 km/h。当车辆进行制动时,制动器的制动活塞所受到的油压会随着温度的增加从2 MPa增加到3 MPa,制动踏板力的比例系数为0.016,所需制动踏板力则会从750 N左右增加至

1 000 N。制动器制动工况及零件尺寸见表1,表2。

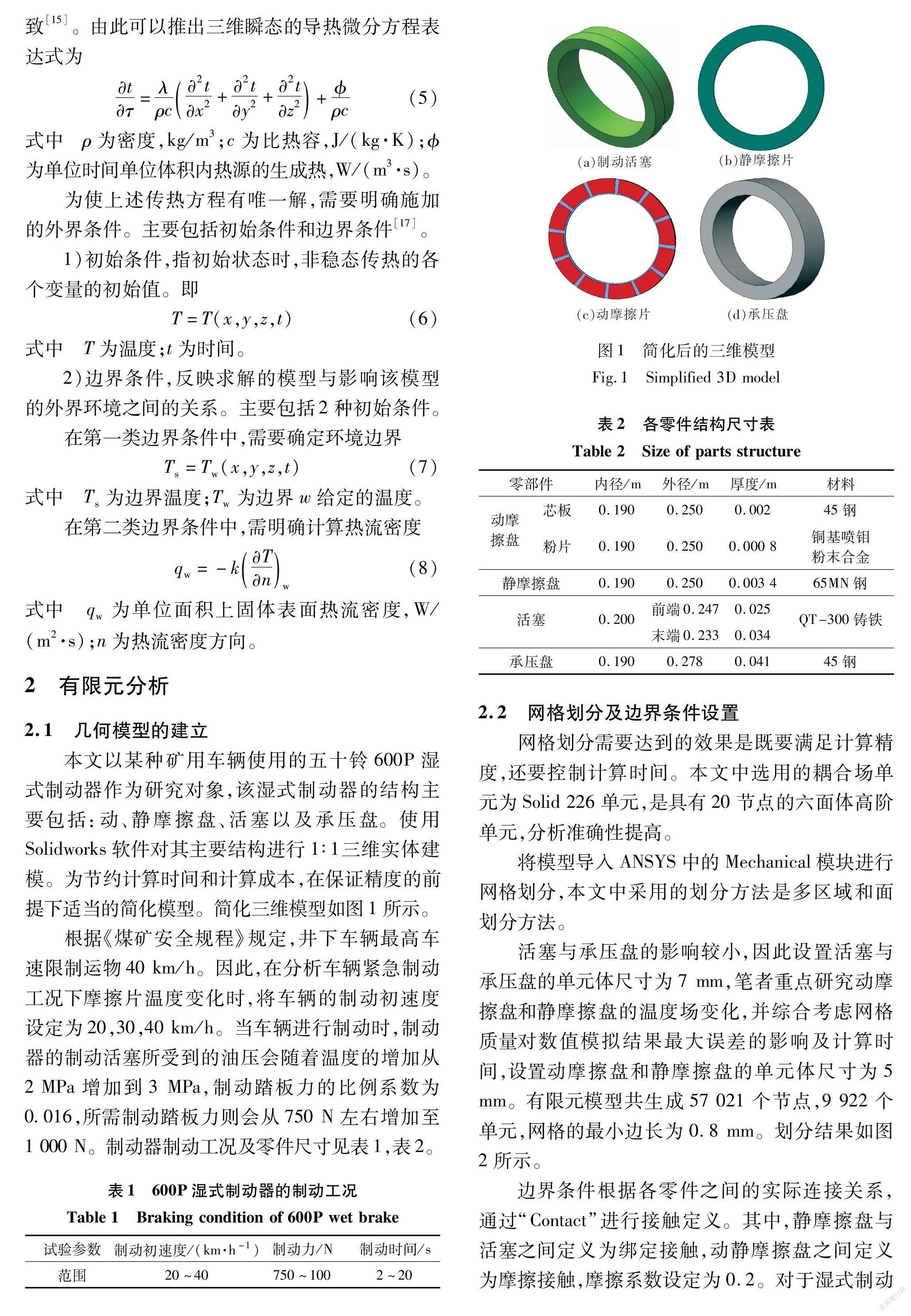

2.2 网格划分及边界条件设置网格划分需要达到的效果是既要满足计算精度,还要控制计算时间。本文中选用的耦合场单元为Solid 226单元,是具有20节点的六面体高阶单元,分析准确性提高。

将模型导入ANSYS中的Mechanical模块进行网格划分,本文中采用的划分方法是多区域和面划分方法。活塞与承压盘的影响较小,因此设置活塞与承压盘的单元体尺寸为7 mm,笔者重点研究动摩擦盘和静摩擦盘的温度场变化,并综合考虑网格质量对数值模拟结果最大误差的影响及计算时间,设置动摩擦盘和静摩擦盘的单元体尺寸为5 mm。有限元模型共生成57 021个节点,9 922个单元,网格的最小边长为0.8 mm。划分结果如图2所示。

图2 有限元模型网格划分

Fig.2 Finite element model meshing

边界条件根据各零件之间的实际连接关系,通过“Contact”进行接触定义。其中,静摩擦盘与活塞之間定义为绑定接触,动静摩擦盘之间定义为摩擦接触,摩擦系数设定为0.2。对于湿式制动器的制动过程,可以简化为2个过程,一个是活塞将制动压力传递到静摩擦盘的过程,另一个过程是动摩擦盘绕着旋转轴做匀减速旋转运动。对于活塞,施加的制动压力随着速度的增加从 2 MPa增加到3MPa。对于位于底部的静摩擦盘,需要添加Displacement命令,固定其在空间的自由度但不固定它的热自由度。但对于动摩擦盘,需要通过铰链连接保留内圆柱面在z轴的平移自由度和旋转自由度,抑制它在x轴、y轴的自由度。并通过添加铰链载荷的方式设置其旋转速度。最后通过添加命令流的方式设置摩擦盘的对流换热系数。

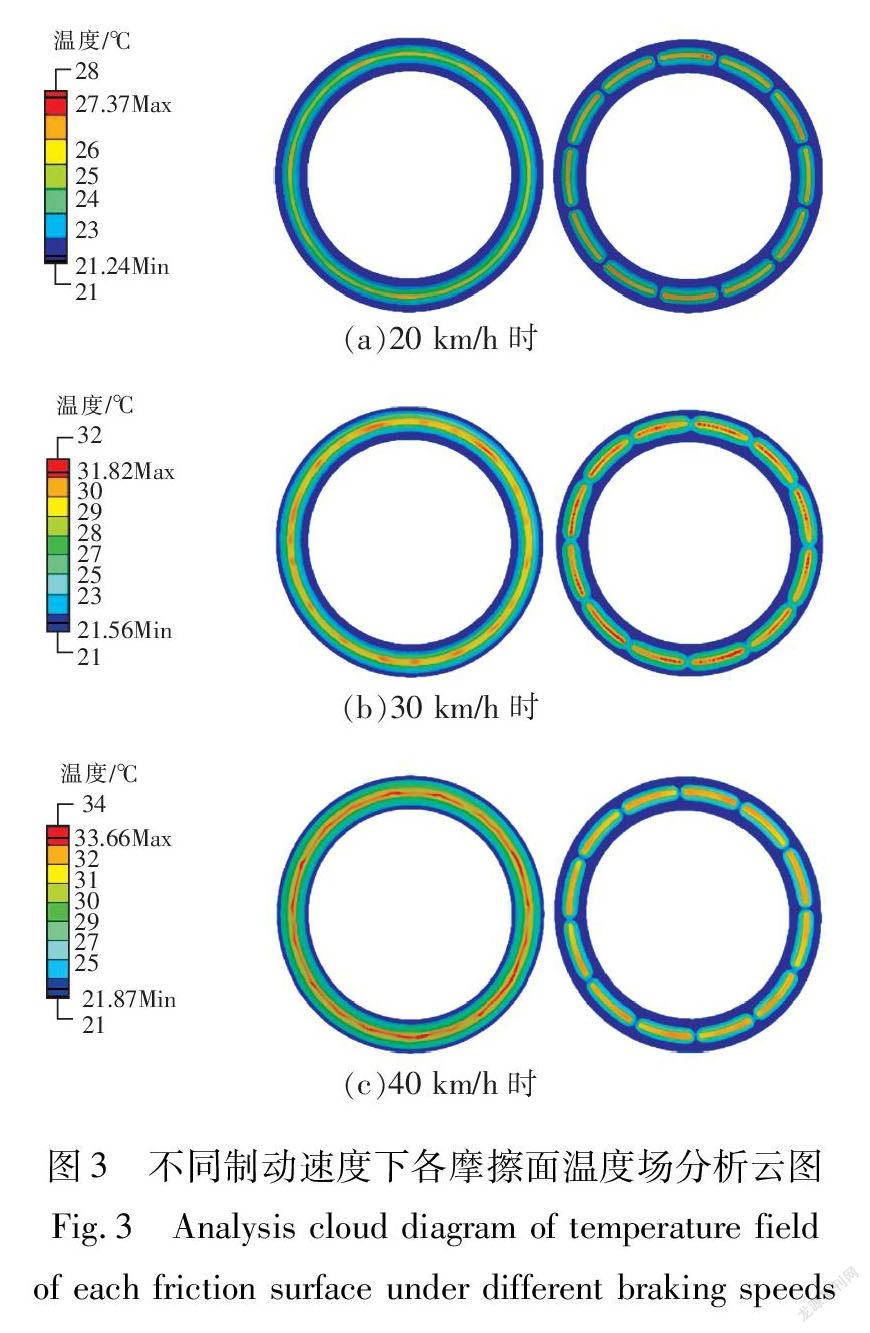

2.3 仿真结果分析由图3(a)温度分布云图可知湿式制动器以20 km/h的制动速度制动时摩擦盘最高温度为27.37 ℃,最大温升为7.37 ℃,中径部位的温度分布形成了环状分布带,圆环中间的红色区域为高温点区域[16],这些小区域在压紧力的作用下紧密接触,产生的热量相比于其他区域较多,且摩擦盘中间区域通过热对流和热传导散发的热量较小,因此温度上升也会相较于其他区域多。动摩擦盘由于油槽的冷却降温作用,所以形成的环状为断裂状圆环。因此动摩擦盘表面温度分布存在明显的梯度,一是粉片与油槽之间,二是中径与内外径之间。如图3(b)所示,相比于20 km/h的云图,在速度达到30 km/h时,静摩擦盘在中径处形成的环状热点区域的红色高温度更多。如图3(c)所示,当以40 km/h制动时,最高温度为33.66 ℃,最大温

升为13.66 ℃,此时在制动结束后,热流从动静摩擦盘中径处的主要摩擦区域向内外径扩散的更多,红色高温点也增加的更多。

3 试验设备介绍与结果分析

3.1 试验设备介绍湿式制动器在实际工况下的制动情况则会复杂的多,为验证有限元分析结果的有效性,通过台架试验对动静摩擦盘之间温度的变化进行实时测量。试验平台为重庆一家汽车设备公司研制的BBP-02惯性试验台。在该试验台上可以进行湿式制动器总成磨合试验、充液阀充液性能试验、制动系统响应试验、热衰退恢复试验等。结构如图4(a)所示。对于湿式制动器的摩擦副件温度的测量,采用预埋热电偶的方式来测量摩擦盘的表面温度[18],在静摩擦盘上从周向和径向分别设计了温度测量点,具体位置如图4(b)所示。

温度数据的采集选用的是安捷伦数采仪,如图4(c)所示,将制动器摩擦盘中的7个热电偶接到数采仪测量模块中,并选择01通道,进行通道配置,然后进行扫描,读取数据。根据《煤矿安全规程》[20],当无轨胶轮车在生产干线上工作时,最高车速不超过40 km/h,同时为了与有限元分析的模型进行对比验证,本文测量并分析当车速分别为20,30,40 km/h时,摩擦盘在径向和周向方向上的温度变化。由于紧急制动为单次制动,时间较短,因此我们在数采仪上设置0.1 s作为时间间隔,采集摩擦盘在各速度段的温度数据。

3.2 温度分布图5(a)为制动速度为20,30及40 km/h时摩擦盘在周向方向1号点温度变化曲线。静摩擦盘在周向上的温度呈先快速上升后缓慢下降的趋势。当制动速度为20 km/h时,在制动0.6 s时,达到最高温升6.798 ℃。在制动结束后,平均温升为5.470 ℃。当制动速度为30 km/h时,在0.6 s时,达到最高温升9.178 ℃。而制动结束后,测量点的温度缓慢下降,平均温升为7.184 ℃。当达到允许最高车速40 km/h时,在制动0.6 s时最高温升达到11.732 ℃。在0.919 s制动结束后,平均温升为9.883 ℃。

图5(b)为径向上2号点温度变化曲线。可以看出,与周向温度分布类似,当速度为20 km/h时,温度上升最大值为6.798 ℃,30 km/h时温度上升最大值为9.178 ℃,40 km/h温度上升最大值为11.732 ℃。摩擦盘在径向上温度变化较大。中径2号点处于主要摩擦区域且散热不及时,温升较快,与仿真结果一致。中径2号点温度集中形成热点,易发生热疲劳和翘曲变形[21]。

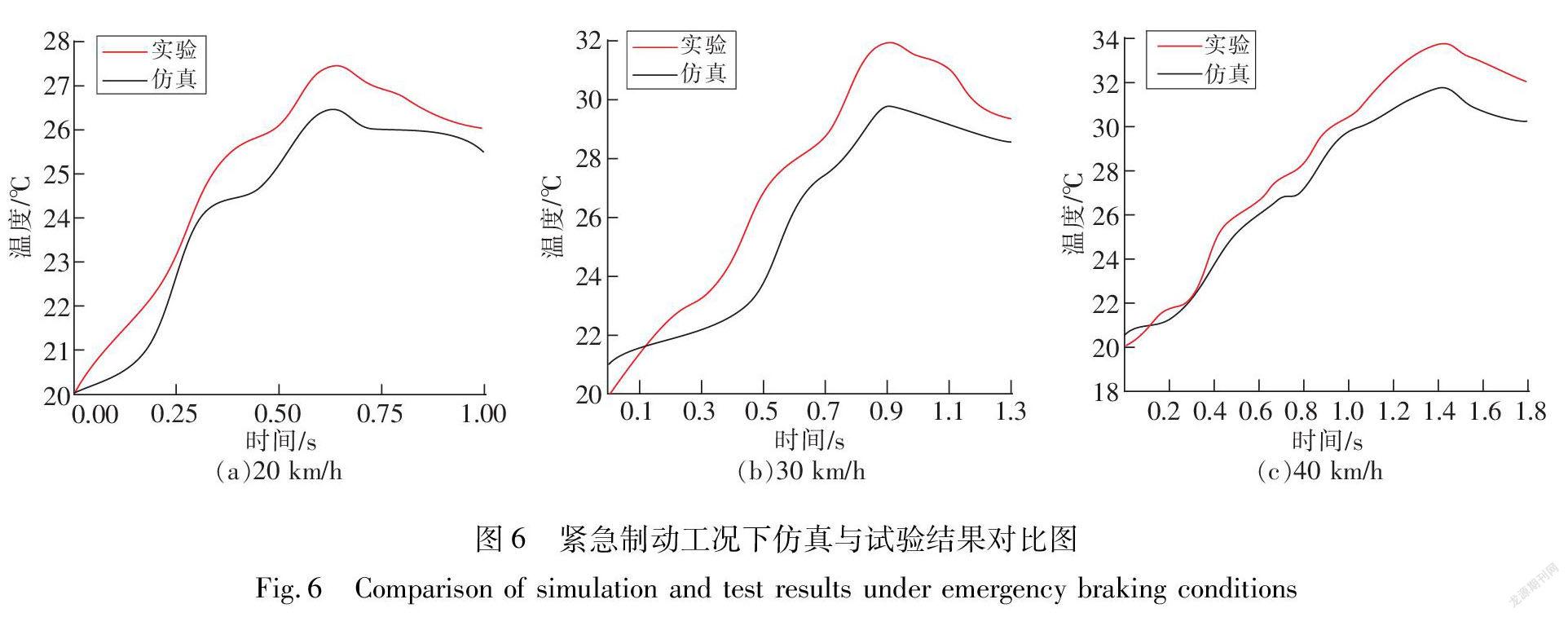

3.3 结果分析为了验证仿真模型的正确性,需要将仿真模型上摩擦盘的温度变化趋势与试验的变化趋势作对比。在仿真模型的静摩擦盘上选取与试验台上周向3号点相同的观测点,分别绘制当制动速度为20,30,40 km/h时,静摩擦盘在紧急制动工况下温升随时间的变化曲线图,并与台架试验的曲线进行对比论证。如图6所示,仿真曲线与试验曲线误差最大发生在制动速度为30 km/h时,但误差值也在5%以内,说明仿真模型是有效的,可以用来分析结构的材料参数对摩擦盘温升的影响。

4 正交试验

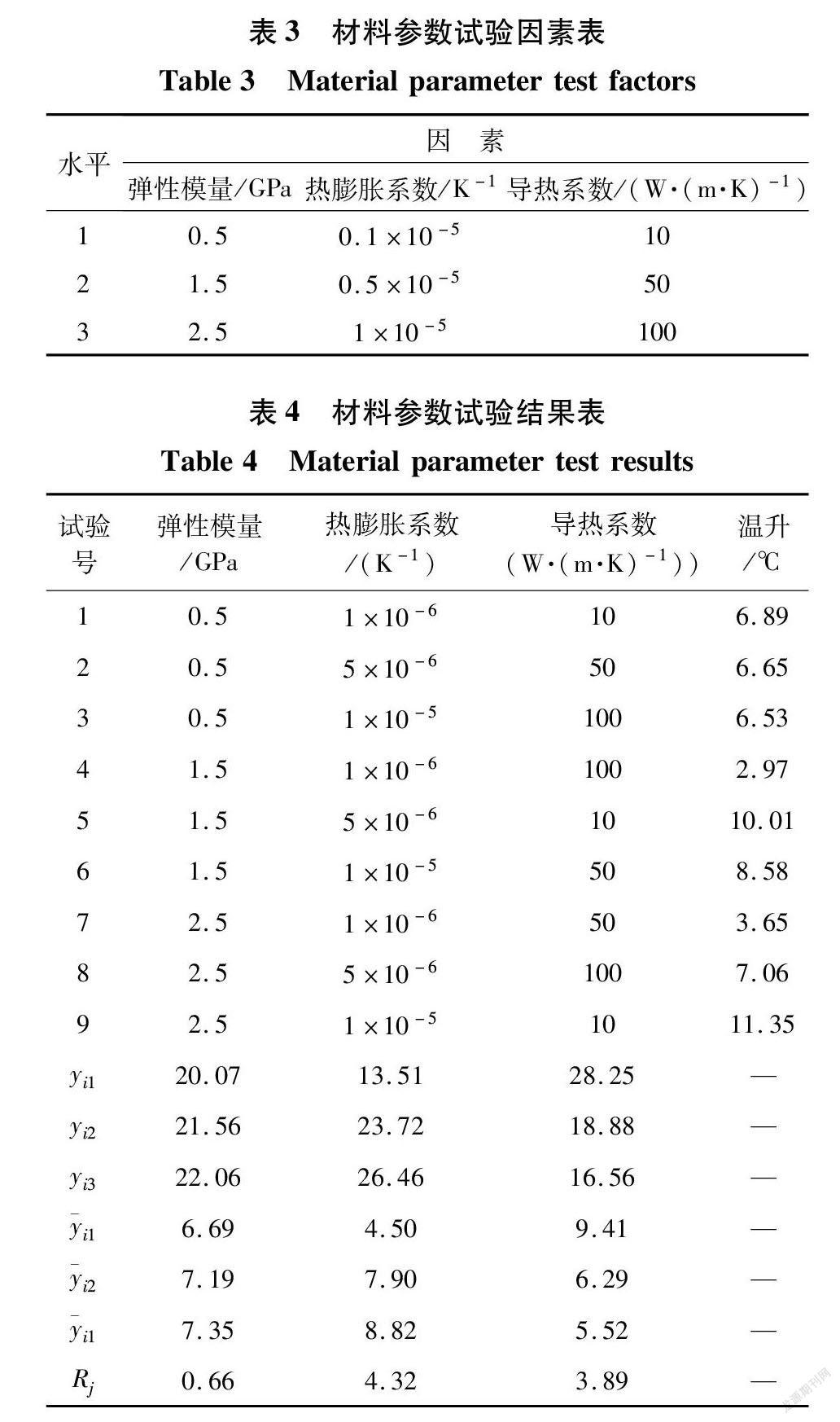

4.1 正交试验设计为了揭示湿式制动器在制动过程中摩擦元件的材料因素对其温升特性的影响,结合摩擦盘的材料特性以及仿真模型的设计,确定弹性模量、热膨胀系数、导热系数为本实验的3个试验因素。本实验以动摩擦盘为例,其材料为65Mn钢,该材料的因素水平见表3。

结构的材料参数正交试验采用三因素三水平的正交表。本实验采取控制变量原则,控制制动工况参数不变,共进行了9组无重复试验。试验结果见表4。

从表4中可以看出,

yji为第j个因素各水平对温升的影响;

ji为第j个因素影响的平均值;Rj为第j个因素的极差,计算公式为

Rj=max[j1,j2,…

]-min

[j1,j1,…

](9)

式中 Rj反映了第j个因素水平变动时温升的变化幅度,Rj越大,说明该因素对温升的影响越大。因此可根据极差Rj判断各因素对温升的影响。

由表4可知,对于结构参数来说,温升随着弹性模量和热膨胀系数的增加而增加,而随着导热系数的增加,温升有所下降。根据Rj的大小,我们可知3个结构参数对于摩擦盘温升的影响大小为:热膨胀系数>导热系数>弹性模量。弹性模量对摩擦盘的温升影响较小,热膨胀系数对摩擦盘的温升影响显著。

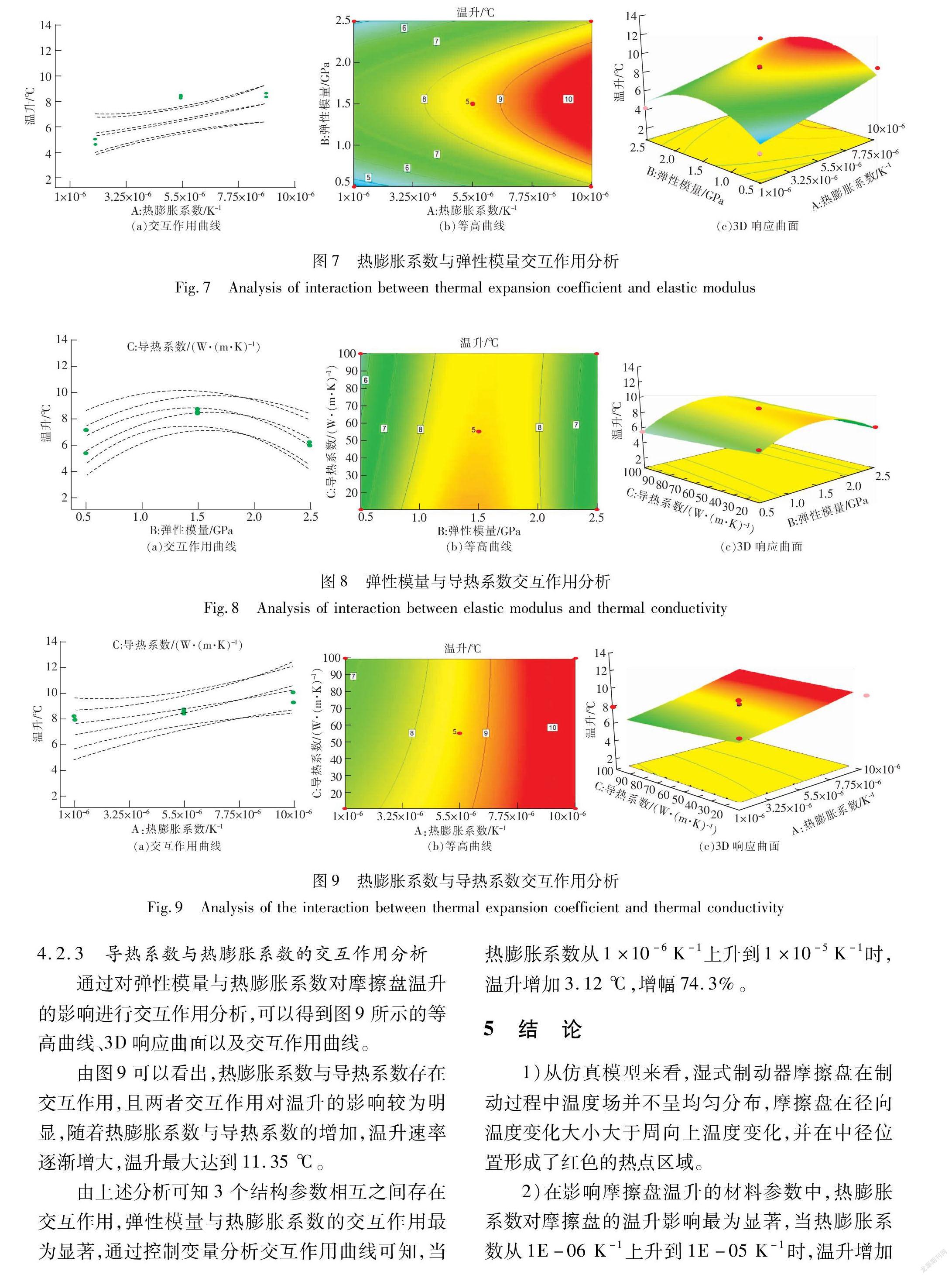

4.2 多因素交互作用分析湿式制动器制动时为复杂的热机耦合现象,各因素对摩擦盘的温升存在着交互作用关系。为了分析结构材料参数间的交互作用对摩擦盘温升的影响,本文利用Design Expert软件设置17组试验,分别对热膨胀系数-弹性模量、弹性模量-导热系数、热膨胀系数-导热系数之间的影响进行交互作用分析。

4.2.1 热膨胀系数与弹性模量的交互作用分析通过对弹性模量与热膨胀系数对摩擦盘温升的影响进行交互作用分析,可以得到图8所示的交互作用曲线、等高曲线以及3D响应曲面。由图7可以看出,温升会随着热膨胀系数与弹性模量的增加而有所升高,热膨胀系数与弹性模量有一定的交互作用但是交互作用不明显。

4.2.2 弹性模量与导热系数的交互作用分析通过对弹性模量与导热系数对摩擦盘温升的影响进行交互作用分析,可以得到图9所示的等高曲线、3D响应曲面以及交互作用曲线。

由图8可以看出,当导热系数增加时温升降低,弹性模量与导热系数具有较明显的交互作用,当导热系数为10 W·(m·K)-1、彈性模量为1.5时温升最大达到10.01 ℃。

4.2.3 导热系数与热膨胀系数的交互作用分析通过对弹性模量与热膨胀系数对摩擦盘温升的影响进行交互作用分析,可以得到图9所示的等高曲线、3D响应曲面以及交互作用曲线。由图9可以看出,热膨胀系数与导热系数存在交互作用,且两者交互作用对温升的影响较为明显,随着热膨胀系数与导热系数的增加,温升速率逐渐增大,温升最大达到11.35 ℃。

由上述分析可知3个结构参数相互之间存在交互作用,弹性模量与热膨胀系数的交互作用最为显著,通过控制变量分析交互作用曲线可知,当热膨胀系数从1×10-6 K-1上升到1×10-5 K-1时,温升增加3.12 ℃,增幅74.3%。

5 结 论

1)从仿真模型来看,湿式制动器摩擦盘在制动过程中温度场并不呈均匀分布,摩擦盘在径向温度变化大小大于周向上温度变化,并在中径位置形成了红色的热点区域。

2)在影响摩擦盘温升的材料参数中,热膨胀系数对摩擦盘的温升影响最为显著,当热膨胀系数从1E-06 K-1上升到1E-05 K-1时,温升增加3.12 ℃,增幅74.3%,其次是导热系数,最后是弹性模量。

3)交互作用分析发现弹性模量与导热系数,导热系数与热膨胀系数的交互作用显著,对摩擦盘温升影响较大,热膨胀系数与弹性模量具有交互作用,但对摩擦盘温升影响较小。

4)通过对材料参数的单因素分析与交互作用分析,得到材料因素对湿式制动器温升特性的影响,为解决湿式制动器在温升过高从而导致的制动失效问题,在选材改进方面提供了理论基础。

参考文献(References):

[1]

张群威,贾耀曾.湿式制动器的发展及应用探究[J].时代农机,2018,45(2):87.

ZHANG Qunwei,JIA Yaozeng.Research on the Development and Application of Wet Brake[J].Times Agricultural Machinery,2018,45(2):87.

[2]陆纪文.矿山机械强制冷却湿式制动器开发研究[J].南方农机,2020,51(23):45-54.

LU Jiwen.Development and research of forced cooling wet brake for mining machinery[J].Southern Agricultural Machinery,2020,51(23):45-54.

[3]李文军.湿式多盘制动器的特点及应用[J].煤矿机械,2013,34(8):190-191.

LI Wenjun.Features and application of wet multi-disc brake[J].Coal Mining Machinery,2013,34(8):190-191.

[4]赵文清.湿式多盘制动器整体散热特性的研究[J].起重运输机械,2004(3):39-42.ZHAO Wenqing.Research on the integral heat dissipation characteristics of wet multi-disc brakes[J].Lifting and Transporting Machinery,2004(3):39-42.

[5]刘杰.防爆胶轮车湿式多盘制动器温升特性的研究[J].煤矿机械,2014,35(7):50-52.

LIU Jie.Research on the temperature rise characteristics of wet multi-disc brakes of explosion-proof rubber wheels[J].Coal Mining Machinery,2014,35(7):50-52.

[6]代立明.矿用湿式多盘制动器工作原理及温升特性[J].凿岩机械气动工具,2021,47(

1):20-22.

DAI Liming.Working principle and temperature rise characteristics of wet multi-disc brake for mine[J].Rock Drilling Machinery Pneumatic Tools,2021,47(

1):20-22.

[7]吴不得.大吨位盘式制动器热-结构耦合分析[D].重庆:重庆交通大学,2013.

WU Bude.Thermal-structure coupling analysis of large-tonnage disc brake[D].Chongqing:Chongqing Jiaotong University,2013.

[8]潘公宇,王继业.转动热源作用下的制动盘顺序热机耦合分析[J].机械设计与制造,2020(8):126-130.PAN Gongyu,WANG Jiye.Sequential thermo-mechanical coupling analysis of brake discs under the action of rotating heat source[J].Mechanical Design and Manu-Facturing,2020(8):126-130.

[9]JEN T C,

NEMECEK D J.Thermal analysis of a wet-disk clutch subjected to a constant energy engagement[J].International Journal of Heat and Mass Transfer,2008,51(7-8):1757-1769.

[10]陈立辉,郭忠印.基于辅助制動长大下坡路段鼓式制动器温升预测模型[J].交通科技,2017(2):4-6.

CHEN Lihui,GUO Zhongyin.Prediction model of temperature rise of drum brake based on auxiliary braking on long downhill[J].Transportation Technology,2017(2):4-6.

[11]MARKETLUND P,

LARSSON R.Wet clutch friction characteristics obtained from simplified pin on disc test[J].Tribology,2007(11):1-7.

[12]崔庭瓊,范健文,经素萍,等.湿式制动器三维瞬态温升特性研究[J].机械传动,2017,41(10):56-59.

CUI Tingqiong,FAN Jianwen,JING Suping,et al.Research on three-dimensional transient temperature rise characteristics of wet brake[J].Mechanical Transmission,2017,41(10):56-59.

[13]刘莹,毕勇强,宋涛,等.矿车盘式制动器热-结构耦合分析[J].润滑与密封,2015,40(5):11-15.

LIU Ying,BI Yongqiang,SONG Tao,et al.Thermal-structure coupling analysis of disc brake of mine car[J].Lubrication and sealing,2015,40(5):11-15.

[14]崔庭琼,范健文,朱恩洲,等.基于分形理论湿式制动器接触界面温度场研究[J].机械传动,2017,41(6):42-45.CUI Tingqiong,FAN Jianwen,ZHU Enzhou,et al.Research on temperature field of contact interface of wet brake based on fractal theory[J].Mechanical Transmission,2017,41(6):42-45.

[15]范芳,何锋,余国宽,等.基于Ansys的湿式制动器摩擦盘温度场分析[J].现代机械,2016(3):5-7.FAN Fang,HE Feng,YU Guokuan,et al.Analysis of temperature field of friction disc of wet brake based on ansys[J].

Modern Machinery,2016(3):5-7.

[16]孙冬野,胡丰宾,秦大同.湿式多片制动器热应力分布规律试验分析[J].中国机械工程,2010,21(16):2006-2010.

SUN Dongye,HU Fengbin,QIN Datong.Test and analysis of thermal stress distribution law of wet multi-disc brake[J].China Mechanical Engineering,2010,21(16)2006-2010.

[17]毕世英,刘伟达,郭丽君.汽车鼓式制动器热力耦合有限元仿真分析[J].机电工程,2019,36(10):1110-1114.BI Shiying,LIU Weida,GUO Lijun.Thermal-mechanical coupling finite element simulation analysis of automobile drum brake[J].Mechanical and Electrical Engineering,2019,36(10):1110-1114.

[18]张方宇,桂良进,范子杰.盘式制动器热-应力-磨损耦合行为的数值模拟[J].汽车工程,2014,36(8):984-988.ZHANG Fangyu,GUI Liangjin,FAN Zijie.Numerical simulation of thermal-stress-wear coupling behavior of disc brake[J].Automotive Engineering,2014,36(8):984-988.

[19]卢师秋,孔维宇.湿式制动器摩擦温度测量方法探究[J].科技展望,2016,26(21):143-144.LU Shiqiu,KONG Weiyu.Probe into the method of measuring the friction temperature of wet brake[J].Technology Outlook,2016,26(21):143-144.

[20]国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2016.

[21]马胜利,王晔,张立平,等.采煤机湿式多片盘式制动器温度分布研究[J].煤炭技术,2016,35(7):229-231.MA Shengli,WANG Ye,ZHANG Liping,et al.Research on temperature distribution of wet multi-disc brake of coal shearer[J].Coal Technology,2016,35(7):229-231.

2643501186350