基于FeGa薄膜的声表面波电流传感器设计

孙 媛,贾雅娜,张玉凤,梁 勇,王 文

(1.中国科学院 声学研究所,北京 100190;2.中国科学院大学,北京 100049)

0 引言

电流传感器在电力、冶金、化工、交通运输等领域有着广阔的应用前景。声表面波(SAW)电流传感器具有灵敏度高,响应快,抗干扰能力强,可靠性稳定性高,体积小及寿命长等特点,在电流传感器领域备受关注[1-2]。

近年来,国内外学者已对基于磁性材料的SAW电流/磁场传感器进行了大量研究。文献[3]提出在FeCo厚为500 nm,谐振频率为300 MHz时,基于FeCo的SAW电流传感器灵敏度可达16.6 kHz/A。为了改善传感器的磁滞误差特性,文献[4]采用具有较低矫顽力的FeNi作为延迟线型SAW电流传感器的敏感材料,使传感器具有线性度为1.22%,磁滞误差为0.97%的良好性能。文献[3-4]同时也研究了薄膜厚度和长宽比对传感器灵敏度的影响。文献[5]分析了在磁场下沉积FeCoSiB薄膜及磁场退火处理对基于FeCoSiB的SAW磁场传感器的影响。文献[6]重点研究了SAW磁场传感器的工作机制,同时为了提高传感器的灵敏度,提出了一种表面凹槽结构的CoFeB磁场传感器。

由SAW电流传感器的基本原理可知,使用不同的磁致伸缩材料及传感器结构的SAW电流传感器获得的灵敏度也不同。FeGa 具有矫顽力小,居里温度高,成本低,机械性能优,加工性能好等优势[7]。文献[8]报道了Fe-Ga合金的最大磁致伸缩系数已达400×10-6,远大于Fe,Co,Ni及其合金等材料系数[9-10],有望为高灵敏电流/磁场传感器的研制提供有效解决方案。本文以FeGa作为敏感材料,研制了SAW新型电流传感器。通过磁控溅射法在延迟线型SAW传感器件的声传播路径上沉积FeGa薄膜,并在此基础上构建了基于差分振荡结构的SAW电流传感器。为了实现传感器性能优化,本文研究和评估了不同溅射功率及退火温度等制备工艺对基于FeGa薄膜的电流传感器灵敏度的影响,从而选择最合适的制备参数。实验结果表明,本文制作的传感器具有良好的线性度、重复性和较高的灵敏度。

1 传感器制备

本文研制的SAW电流传感器结构主要包括延迟线型SAW传感器件、沉积于SAW器件表面的FeGa磁致伸缩薄膜及差分振荡电路,如图1所示。

图1 基于FeGa薄膜的SAW电流传感器结构框图

1.1 延迟线型SAW传感器件制备

本文SAW传感器件采用延迟线结构。由于LiNbO3压电晶体具有较大的机电耦合系数(K2),这有利于降低SAW器件的插入损耗,故而选择具有大K2(5.5%)的128°LiNbO3作为压电基片。利用标准光刻工艺在LiNbO3基片上制备单向单相换能器(SPUDTs),其中,器件工作频率为150 MHz,电极厚为300 nm,对应的波长(λ)为25.84 μm,输入、输出换能器长分别为130λ和40λ。SPUDTs中反射电极宽度、叉指电极宽度分别为6.46 μm、3.23 μm。使用SPUDTs结构将有效降低器件损耗[11]。此外,在压电晶体表面利用等离子体增强化学气相沉积法(PECVD)沉积与压电晶体温度系数极性相反、厚50 nm的SiO2薄膜,其具有温度补偿和保护电极的作用。

1.2 FeGa磁致伸缩薄膜制备

在完成了延迟线图形级SiO2温补层制备后,在LiNbO3晶圆上沉积FeGa薄膜,从而完成SAW传感器件的制备。

选用直径∅50.8 mm的Fe80Ga20作为靶材,利用RF磁控溅射法进行FeGa薄膜沉积。不同的薄膜制备条件对基于FeGa薄膜的电流传感器性能影响较大。薄膜制备条件参数如下:溅射气体为纯度99.9%的氩气(Ar),溅射气压为1 Pa,背压为1.5×10-5Pa,靶基距离为60 mm,镀膜厚为500 nm。首先在溅射功率分别为50 W,100 W及150 W时制作相应器件,评估并选择合适的溅射功率;在选取合适的溅射功率后,研究所制备的器件在温度分别为100 ℃,200 ℃,300 ℃及400 ℃退火处理后的传感器性能,选择合适的退火温度,从而优化传感器性能。

完成FeGa薄膜制备后,通过对LiNbO3晶圆进行划片、粘接与封装,进而完成电流传感器件的制备。利用网络分析仪对其频响性能进行测试,结果如图2所示,器件频率约为150 MHz,对应损耗小于10 dB。

图2 SAW器件频率响应图

1.3 差分振荡电路设计与制备

传感器件制备完成后,将传感器件与未镀膜的参考器件接入由相移器、放大器及混频器等构成的差分振荡电路中,构建的SAW电流传感系统如图3所示。在外部电流产生外部磁场作用下,磁致伸缩薄膜FeGa产生磁致伸缩效应和ΔE效应,使薄膜尺寸和杨氏模量发生变化,使SAW传播速度发生相应地改变。通过测量差分振荡器的频率输出来表征被测电流大小。差分振荡器的频率输出由基于现场可编程门阵列(FPGA)的频率信号采集模块进行采集,并由电脑记录绘制成图。

图3 双通道差分振荡电路

2 实验结果与讨论

2.1 实验平台

针对SAW电流传感器实验测试,搭建的实验平台如图4所示。根据毕奥萨伐尔定律,赫姆霍兹线圈中轴线上的磁场强度和均匀性最强,因此,SAW电流传感器被置于整个线圈的中心。当直流电源输出电流经赫姆霍兹线圈产生磁场,SAW电流传感器则产生相应的频率响应,经FPGA模块实时采集并在PC端输出。通过观察PC端输出信号的变化,即可观察被测电流强度的变化。

图4 实验平台

2.2 溅射功率对灵敏度的影响

磁控溅射功率对最终成膜质量有较大的影响。因此,这部分着重考虑不同溅射功率对薄膜质量的影响,以实际测量的传感器灵敏度作为评价指标。图5为不同溅射功率下传感器的响应。由图5可见,当磁控溅射功率分别为50 W、100 W、150 W时,传感器灵敏度分别为17.4 kHz/A、22.5 kHz/A和20.2 kHz/A。由图5可看出,在溅射功率为100 W时,电流传感器具有较高的灵敏度。其主要原因是在溅射功率为50 W时,其溅射出的离子能量较低,密度较小,沉积速率慢,导致膜层疏松且附着力差,成膜质量较差,从而影响传感器的灵敏度;在溅射功率为150 W时,靶材易损伤,且薄膜的沉积速率快易导致薄膜不均匀,致密度不好,进而影响最终的成膜质量,导致传感器的灵敏度下降;在溅射功率为100 W时,薄膜的沉积速率合适,成膜质量较好,电流传感器的灵敏度也较高。

图5 不同溅射功率下的传感器频率响应

2.3 退火温度对灵敏度的影响

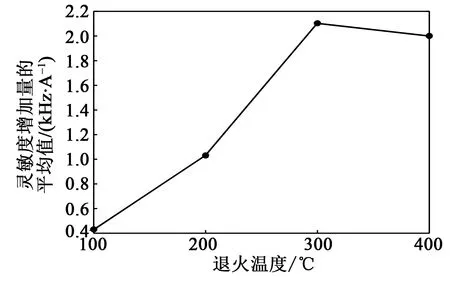

除溅射功率为100 W外,其他制备条件与1.2节保持一致,研究了不同的退火温度对传感器性能的影响,以传感器的灵敏度增加量作为评价指标。在实际验证过程中,当温度高于400 ℃时,LiNbO3基底易破裂,因此,本次实验最高温度设为400 ℃。实验中将传感器件分为4组,每组有5个传感器件。首先分别测出每个器件的灵敏度,然后将4组器件分别以100 ℃、200 ℃、300 ℃及400 ℃进行退火,再测出退火后的灵敏度,最后计算不同退火温度下每组器件灵敏度增加量的平均值,如图6所示。

图6 不同退火温度下的传感器频率响应

由图6可看出,在退火温度为100 ℃、200 ℃、300 ℃及400 ℃时,传感器的灵敏度增加量平均值分别为0.43 kHz/A、1.03 kHz/A、2.17 kHz/A及2.01 kHz/A。在退火温度为300 ℃时,传感器的灵敏度可达24.67 kHz/A。因此,对薄膜进行退火热处理可提高传感器的灵敏度。其主要原因是在薄膜的制备过程中,薄膜厚度增加及溅射时间延长会增加薄膜内部应力,进而严重影响磁性薄膜的软磁特性。而对薄膜采用热处理工艺,不仅可释放薄膜在沉积过程中所产生的应力,且由于高温下有利于原子迁移,进一步增加了薄膜的结晶度,提高了薄膜质量。

3 结束语

本文介绍了基于FeGa磁性薄膜的SAW电流传感器的设计与研制。通过实验分析了不同溅射功率及退火温度对传感器性能的影响,确定了最优溅射功率及退火温度,从而优化传感器性能。实验结果表明,在FeGa薄膜厚为500 nm,溅射功率为100 W,后期退火温度为300 ℃时,电流传感器灵敏度约为24.67 kHz/A。