深冷处理对TC4钛合金表面性能的影响

, 3, , 1 2

(1. 太原理工大学 机械与运载工程学院, 山西 太原 030024; 2. 精密加工山西省重点实验室, 山西 太原 030024; 3. 山西省金属材料腐蚀与防护工程技术研究中心, 山西 太原 030024)

深冷处理是指以液氮为制冷剂,在低于-130 ℃的环境中对材料进行处理的方法,因为液氮来源较广、价格便宜、易于储存和运输、化学性能稳定、不腐蚀零件、不会爆炸、无毒性及对环境友好等多个优点,深冷技术已作为一种新的热处理工艺在工业领域得到了广泛的应用。钛合金是以钛为基础,加入其他元素组成的合金,具有优良的耐蚀性、低密度、高的比强度及好的韧性和焊接性等一系列优点,在航空航天、石油化工、造船、汽车及医药等行业都得到了成功的应用[1-2],在实际加工过程中,TC4钛合金的化学性质活泼,高温下易与刀具发生反应,加工困难[3]。滚磨光整加工不仅避免了高温环境,还能有效提高TC4钛合金零件的表面质量和疲劳寿命[4]。研究表明,深冷处理可以显著改善TC4钛合金的塑性、弹性模量、显微硬度、摩擦磨损性能、耐腐蚀性和可加工性能等,目前已经得到了广泛的研究[5-6]。本文通过对轧制态TC4钛合金进行深冷处理,研究深冷处理对钛合金试样滚磨光整加工和表面性能的影响,确定最优的深冷处理时间,以期达到改善TC4钛合金表面质量和性能的目的。

1 试验材料及方法

试验采用轧制态钛合金板材,牌号为TC4,其主要成分见表1,利用线切割机床将板材切割成20 mm×20 mm×10 mm试件,再用立式铣床将试件表面粗糙度Ra铣削至0.500 μm左右。

表1 TC4钛合金的主要化学成分(质量分数,%)

深冷处理为将试样直接放入液氮罐保温桶中,液氮罐型号为YDS-10,容积为10 L,使用DMT-280数显温度计对桶内温度进行测量,深冷处理温度为(-196.1±0.1) ℃,深冷处理时间为12、24、48 h,样品取出后空冷至室温,进行乙醇冲洗,然后用超声波清洗设备洗净,烘干备用。

滚磨光整加工试验采用BJ-LL05型自由磨具滚磨光整加工设备对试样进行加工,利用Perthometer M2表面粗糙度仪对加工前后的试样表面进行表面粗糙度测量;砂纸打磨、抛光后用无水乙醇清洗干净,在HF ∶HNO3∶水=1∶3∶10(体积比)的腐蚀液中侵蚀10 s后洗净吹干,采用BX4光学显微镜观察显微组织;采用HMV-G21ST 型显微硬度计测试硬度,加载时间为15 s,每个样品上选择7个点进行测量,取平均值作为最终硬度值;残余应力试验采用X Pert Pro X射线衍射仪,测出相应的衍射角2θ,求出2θ对sin2的斜率M便可计算出应力σ,利用Jade5软件对数据进行分析计算;采用TESCAN VEGA3钨灯丝扫描电镜对加工前后的试样表面形貌进行观察。

2 试验结果与分析

2.1 显微硬度分析

不同深冷时间下试样显微硬度的变化如图1所示,深冷处理时,试样的体积会因低温而收缩,会导致1 cm2的面积产生2 t左右的压力[7],与未深冷的试样相比,深冷处理过程中巨大的内应力使得试样内部的应力平衡被打破,组织致密性增加。其次α相和β相之间的转变,也使得试样的性能发生改变。深冷处理12 h后试样的显微硬度最大,从未处理试样的346.0 HV0.05 增加到358.0 HV0.05,提高了3.47%,随深冷时间增加,显微硬度缓慢降低,但仍高于未处理试样的硬度。

图1 不同深冷时间下TC4钛合金的硬度Fig.1 Hardness of the TC4 titanium alloy under different cryogenic treatment time

2.2 显微组织分析

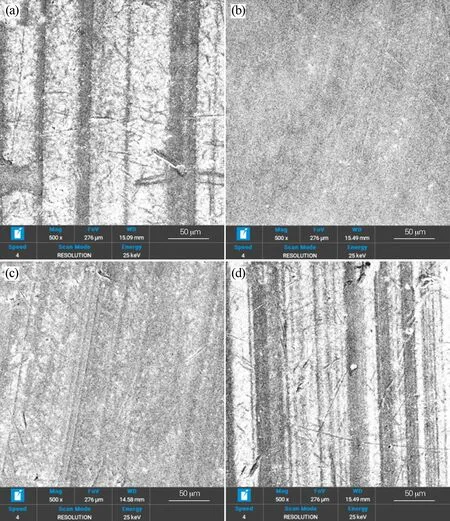

图2 TC4钛合金显微组织(a,b)未深冷处理;(c,d)深冷处理12 hFig.2 Microstructure of the TC4 titanium alloy(a,b) untreated; (c,d) cryogenic treated for 12 h

由于试样为轧制板材,未深冷处理的试样显微组织多为长条状的初生α相、层片状的次生α相和少量的β相,深冷处理时,晶粒轧制变形的储能被释放,发生再结晶现象,部分β相发生转变生成次生的α相和β相,这些转化产物颗粒较小,吸附在原有的α相基体周边。同时温度降低使得晶粒产生了热收缩,晶粒尺寸变小,晶粒得到一定的细化,不同相组织间产生了大量的位错,使得显微组织受到低温影响缠结在一起[8-10]。其中亮色区域为α相,暗色区域为β相,显微组织变化如图2所示。通过IPP(Image-Pro Plus)软件对α相含量(体积分数)的变化进行分析[11-12],深冷处理12 h后试样中α相的比例由未深冷处理的56.45%上升到85.42%,α相含量是未深冷处理的1.51倍。TC4钛合金中α相含量和材料的属性相关,α相在钛合金中的比例越多,材料在室温下拉伸性能和抗疲劳性能就会越好,所以α相含量的增加,提高了TC4钛合金的使用性能[13-14]。

2.3 表面粗糙度分析

滚磨光整加工参数为滚筒转速350 r/min、磨块种类白陶瓷、磨块直径φ4 mm、加工时间40 min。对不同深冷处理时间下的TC4钛合金进行滚磨光整加工,表面粗糙度变化如图3所示,由图3可知,深冷处理24 h和48 h的试样在加工20 min后表面粗糙度逐渐稳定保持在0.30 μm左右;深冷处理12 h的试样表面粗糙度显著降低,降至约0.250 μm,并在加工30 min后达到稳定。所以,在滚磨光整加工前对试样进行深冷处理12 h,TC4钛合金的表面粗糙度会下降更多。

图3 不同深冷时间下TC4钛合金的表面粗糙度Fig.3 Surface roughness of the TC4 titanium alloy under different cryogenic treatment time

2.4 残余应力分析

利用XRD测量未处理试样、经过离心式滚磨光整加工的试样、深冷处理12 h后离心式滚磨光整加工的试样表面残余应力。测得残余应力分别为(-102.8±8.9)、(-123.0±6.9)、(-129.8±11.4) MPa,发现离心式滚磨光整加工和深冷处理都使试样表面的残余压应力增加。加工时,滚抛磨块与试样表面间不断的碰撞划擦使试样表面的残余压应力增加;深冷处理时,试样内部产生极大的冷缩内应力使得试样体积发生收缩[13],同时内部应力平衡被打破,显微组织变化,导致表面残余压应力增加。残余压应力的增加,可使试样屈服极限、疲劳强度、抗腐蚀性能等物理力学性能得到提高[15]。

图4 不同深冷时间下的TC4钛合金经滚磨光整加工处理后的表面形貌(a)未深冷处理;(b)12 h;(c)24 h;(d)48 hFig.4 Surface topographies of the TC4 titanium alloy under different cryogenic treatment time after barrel polishing and finishing(a) untreated; (b) 12 h; (c) 24 h; (d) 48 h

2.5 表面形貌分析

滚磨光整加工试验发现,深冷处理后的试样更容易被加工,表面粗糙度可以降到更低,利用扫描电镜对试样表面形貌进行分析,如图4所示,可见未深冷处理试样表面有着大量的铣削加工刀痕和加工过程中造成的表面缺陷。在滚磨光整加工参数不变的条件下,可以观察到深冷处理12 h的试样表面铣削加工划痕和表面沟壑缺陷基本消失。深冷处理24 h的试样表面仅存在着细微的表面沟壑和坑洞缺陷,铣削加工痕迹存在但不易被观察到。深冷处理48 h的试样与未深冷处理的试样相比没有明显的区别,试样表面仍然存在着铣削加工后产生的刀痕和表面沟壑缺陷。

从深冷处理后TC4钛合金的摩擦磨损试验可知,深冷处理后的试样可以更快地进入稳定磨损阶段。未深冷处理的试样磨损机理为磨料磨损和轻微的粘附磨损,深冷处理后试样磨损机理变为轻微的磨料磨损[16-17]。粘附磨损是摩擦表面的材料迁移而引起的机械磨损,在滚磨光整加工时,粘附磨损使得磨块自身磨损的材料掉落粘附到试样表面,使得试样表面覆盖了一层磨块脱落的材料,加工时这些附着在试样表面的材料随着加工时间的增加越积越多,覆盖试样表面,加工时表面划痕越来越难以去除,难以达到很好的加工效果。深冷处理后的试样因其磨损机理已经改变为轻微的磨料磨损,不会被滚抛磨块掉落材料粘附,导致加工区域被覆盖,试样表面和滚抛磨块持续不断地碰撞、滚压和划擦,表面粗糙度逐渐得到改善。所以,深冷处理可改变滚磨光整加工TC4钛合金时的磨损机理,表面划痕和缺陷可得到明显改善。

3 结论

1) TC4钛合金深冷处理时试样内部产生强大的冷缩内应力,使试样组织变得均匀且致密,在深冷处理12 h时显微硬度最大,随着深冷时间的增加显微硬度逐渐降低,但始终高于未深冷处理的试样。

2) 对比深冷处理前后试样的显微组织可知,深冷处理后部分β相转变为次生的α相,且深冷处理12 h后,α相的比例由未深冷处理的56.45%上升到85.42%。

3) 深冷处理和滚磨光整加工相结合可以有效提高钛合金试样表面的残余压应力,滚磨光整加工后试样表面残余压应力较未处理试样提升19.65%,深冷预处理12 h且经滚磨光整加工后试样表面残余压应力较未处理试样提升26.26%,深冷处理和滚磨光整加工都能有效提高试样表面的残余压应力。

4) TC4钛合金在经过12 h的深冷处理和滚磨光整加工后,表面粗糙度降低,表面粗糙度从约0.500 μm下降到0.250 μm左右。深冷处理12 h后滚磨光整加工试样的表面质量最好。