站场管道检测方法及应用案例

*王大朋 赵世佳 程永航 都亮

(中国特种设备检测研究院 北京 100029)

引言

油气站场管道由于工艺和场地等原因敷设情况复杂,架空管道和埋地管道互相交替敷设于站场内导致管道出入土端较多,且管径大小不一,管道外防腐层大多只能在现场安装完成后进行,而受到现场实际工况所限,防腐层质量不能得到保证。空气-土壤界面容易导致管道腐蚀,从而使管道运行存在较大的安全隐患。复杂的敷设环境使管道的安全管理、检验检测和维护改造都带来巨大的困难,尤其是水泥地面下和穿墙、穿路的埋地管道与其它地下金属管网交叉或并行,开挖检测困难,埋地距离较短,不能够满足常规的无损检测条件。同时,后期的施工改造、地面基础沉降和水位变化等影响,都会加剧防腐层的失效破坏,进而导致管道本体的腐蚀或损伤,引发事故。大范围开挖检测成本高、工期长、效率低,不能满足生产和管理需求。超声导波技术可以检测架空管段和入土端的埋地管体腐蚀情况,埋地管道外防腐层状况检测系统(PCM)可以对埋地管段的外防腐层进行不开挖检测,两种方法基本覆盖了不同敷设方式的站场管道检测。本文以英国PI公司Teletest Focus系统和英国雷迪公司PCM检测系统为例讨论了两种检测方法相结合对站场管道腐蚀检测的可行性及操作要求。

1.超声导波系统

导波检测系统是通过电脑控制,通过气压加压方式使环状传感器与管道管体表面接触良好,通过传感器对管道施加低频激励信号,信号频率范围通常在20-100kHz,在传感器和管体表面之间的均匀空间产生导波,导波信号均匀的沿管道轴向方向探头两侧传播,理想状态下单侧传输距离可达60m。声波频率和管道截面厚度的不同导致声波信号出现反射和折射现象,通过传感器接收反射回来的能量波并输入到电脑进行处理,根据反射波的大小和位置来判断管道的缺陷和不连续结构特征[1-2]。

传感器卡具适合用于检测2-24英寸所有管道外径的管道(ANSI/ASME标准公称直径),此外,传感器卡具可以连接起来用于检测更大外径的管道,导波系统主要部件见下图1。

导波在管壁中传播时,由于波的传播方式不同,存在纵波L、弯曲波F和扭转波T(剪切波)三种模式[3]。不同的管道结构特征,如弯头、三通、法兰、支撑、焊缝、紧固件等和不同的缺陷特征,如腐蚀、裂纹、机械损伤等,对导波模态有不同的灵敏度。在信号采集过程中,采用多种模式的波进行检测可以提高缺陷检出率,减少对伪缺陷的误判[3]。

根据管道检测数据信号分析结果的距离-波幅曲线图,依据缺陷发射信号当量幅值,判定缺陷的大小:法兰或管道端部为近全反射,可以被作为设置绝对参考灵敏度,该参考一般为0dB反射,即为0dB曲线;管道环焊缝提供20%(-14dB)管道端部的当量反射率,同时从焊缝到焊缝有少量的变异,定义为-14dB曲线;管道壁厚截面损失的9%与管道端部反射率的5%(-26dB)相当,判为异常线;异常接近但没有超过-26dB曲线,一般被判定为小缺陷,超过-26dB曲线为中等曲线,大于-26dB线直到-14dB线为严重缺陷,可靠的检测范围相当于9%的管道横截面面积(CSA);-32dB曲线为有效的测试范围的决定因素,该因素使得可重复的异常有一个6dB的或更好的信噪比[4]。

对异常位置的验证,可采用管道漏磁设备PipeScan或高频导波对缺陷位置准确定位,并用测厚仪准确测量管道的剩余壁厚。依据《压力管道定期检验规则-工业管道》(TSG D7005-2018)和《油气长输管道定期检验规程》中管道局部减薄的评定标准对局部缺陷进行安全等级评定。

2.PCM检测系统

PCM是Pipeline Current Mapper的简称,即多频管中电流法,主要测量管道电流衰减梯度[4]。它主要由一个便携式发射机、手提式接收机、A字架和蓄电池等组成,主要部件见下图2。

图2 系统部件图

对埋地管道施加特定频率或多个频率的激励电流信号,激励信号沿管道向两侧传输,由于管道和地面之间存在分布电容及防腐层电阻,所施加的电流信号强度沿管道随着距离的增长呈缓慢衰减趋势[5-6]。利用接收机跟踪探测管道传输的电流信号,测绘出管道各处的埋深和电流强度,当防腐层质量较差或存在缺陷时,电流信号由防腐层破损点泄露入土壤,电流会加速衰减,在管道破损点和土壤之间形成电位差,越接近破损点的位置电位差越大,利用“A字架”在地面上检测这种异常电位,即可对防腐层的破损点进行精确定位。这种通过探测管道特定频率电流的变化可实现对埋地管道外防腐层状况不开挖检测。

英国雷迪公司生产的管道电流测绘系统(PCM+)能够对地下管线的平面位置、埋深、走向、防腐层破损点位置等进行检测,评估埋地管道外防腐层状况。该检测系统发射机有三种工作模式,选择4Hz、8Hz、128Hz工作频率可有效测绘出管道系统的干线和支线。

3.现场实际应用

某石化企业输油站场分布广泛,各个站场管道投用时间不同,管道管理规范和管理水平存在较大差异,管道存在一定的安全风险。为判断管道的安全状况,确保站场管道的安全运行,采用导波和PCM检测系统相结合的方法对站场管道进行检测,找出可能存在的缺陷,制定相应的维护计划。

(1)检验前准备

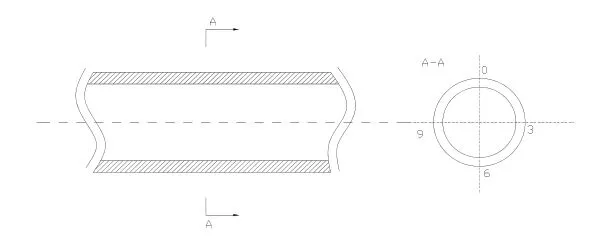

导波检测位置管道表面须达到一定要求。管道采用沥青、环氧粉末、环氧煤沥青、环氧粉末、三层PE、硬质绝缘泡沫等外覆盖层厚度较大、且具有粘结性的材料防腐或保温时,应将探头位置的管道一周外覆盖层完全去除,管道露出金属光泽,表面粗糙度Ra值应不低于6.3μm,压电陶瓷探头轴向长度应大于400mm以上。在放置探头前,应当利用测厚仪对管道一周管道的壁厚进行测量,根据实际测量的实际壁厚确定激励频率,壁厚测量位置如图3所示;如果管道一周的壁厚差别较大,应适当考虑更换导波探头的位置。

图3 壁厚测试位置

采用PCM进行外防腐层检测埋地段管道前需查阅竣工图纸或向管理人员了解埋地管线的位置走向、埋深,将各管道之间的均压线以及其它管道之间的金属连接物断开,以免在检测过程中对管道施加的电流信号产生干扰或流失,影响检测结果。

(2)检测数据采集

①导波检测数据采集

根据不同的管径选择不同尺寸探头模块,导波探头架设应远离焊缝、弯头、三通、支撑等结构不连续位置1m以上,并根据探头的位置确定检测的基准位置,并标记好正负方向。

土壤和外防腐层对导波信号传输有一定的衰减作用,为保证出入土端的地下管道检测距离的有效性,探头位置应尽量选择靠近出入土端。正确的连接电源线和探头线等连线并输入必要的管道基本参数,选择激励模态和激励频率,进行数据采集。现场检测导波探头架设位置见下图4。

图4 导波系统数据采集

仪器调节好后,开始采集数据,采集完成后对波形和数据进行调节与处理,对异常波形信号进行验证并做好标记,确认无误后保存数据。

图5所示为其中一条管道导波检测结果,可以看出所检范围内管道状况良好,未发现异常反射信号。

图5 导波系统数据采集结果

另外一条管道检测结果发现1处异常信号,距离探头基准位置-6.83m,通过现场验证确定为管道正下方存在外部腐蚀,检测结果见下图6。

图6 导波系统数据采集结果及管道外部腐蚀部位

由此证明低频导波检测系统的检测结果与实际情况相吻合,该检测方式可靠。

②外防腐层检测数据采集

由管道检测人员用手提式接收机对管道的走向和位置进行探测,并记录详细的水平位置和埋深等信息,见下图7。

图7 PCM检测数据采集

管线探测要重点查清地下管线的分支情况和防腐层破损点情况,尤其是站场内的出入土端、水位变化区域、变坡点、占压、施工建设、高压线等高压电区域和站场围墙外的进站出站油气管线的出入土端为重点检测部位。必要时采用高精度GPS测量管道坐标及高程并进行详细记录作为日后施工、改造、检修的开挖参照信息。探测完毕将得到的数据与设计竣工图纸进行对比,确保结果有效性。

对于检测中发现的异常信号需综合管道位置环境、埋深等信息进行综合评定,必要时进行开挖验证,开挖检查防腐层是否有破损,管体是否存在腐蚀情况,并对焊缝进行超声波探伤,如果管体存在腐蚀情况需进行杂散电流检测、土壤电阻率测试和土壤理化分析等必要检测手段来进一步确认腐蚀原因。

(3)检测实施过程注意事项

采用超声导波对管道进行检测时,导波探头应放置在管道直管段上,并远离管道焊缝和特殊结构(弯头、三通、大小头、膨胀节等)1m以上。对出入土端的埋地部分管道检测时,导波探头放置在距离出入土端1m以上的直管段上,根据有效检测长度的检测结果判断该检测管段的腐蚀状况。要重点观察空气-土壤界面处和地下的弯头处的异常信号。

采用PCM检测埋地管线时,除了考虑均压线及其它管道交叉和并行对电流信号的影响外,还用考虑信号施加位置对检测结果的影响。一般站场内埋地管道距离较短,有些只是穿过一小段路面或厂区,由于PCM信号存在检测盲区,这时需要将信号施加在距离该条管道埋地处50m外的架空位置,这样避免了检测盲区。如果传播到埋地管段的电流信号很小而影响检测,需要在该条管道的另一端50m外架空位置架设信号。同时在检测电流信号时需验证接收机屏幕上的电流指向的箭头方向是否指向PCM发射机的传来方向,确保检测过程的电流信号为PCM发射机发射的电信号。

4.结语

油气站场管道作为油气传输重要的设备,存在结构复杂,敷设方式多样,地下管道多处交叉并行等特点,给管理带来了困难。为了更好的科学管理,保障安全平稳生产运营,需进行有效的检验检测。本文介绍了低频导波检测和外防腐层状况检测两种方法相结合的方式,对站场内钢制压力管道进行检验检测。通过实际应用发现这种方式可以进行在线不停输检测,能够准确、有效的检出管道存在的本体腐蚀或外防腐层破损缺陷,省去了大量破土开挖检测的成本,具有较高的经济效益。这种检测方式不仅适用于站场内钢制压力管道检测,而且可以应用于罐区、生产装置等架空+埋地敷设方式的钢制压力管道检测,实现管道的无遗漏、全覆盖检测。