超声波洗箱机的结构优化设计

武 涛

(江苏财经职业技术学院 智能制造综合实训中心,江苏 淮安 223003)

0 引言

全自动超声波洗箱机填补了市场上回收瓶自动清理设备的空白[1-3],但在生产过程中仍出现了很多亟待解决的问题。概括起来主要问题如下:洗箱产能不足,现有的主流生产线产量为40 000 瓶/h;个别有顽固污渍的玻璃瓶瓶底清洗不净;进出箱气缸寿命太短,更换频繁;箱笼易变形,使用寿命短;箱笼进箱数量出错或周转箱定位不准时压盖压不下去,造成翻转时漏瓶,在箱笼运转到超声波发生器时压盖与发生器撞击,造成设备损坏;箱笼螺丝易松动,造成箱笼解体;漂浮排污管口气动蝶阀易堵塞。

根据在生产过程中出现的问题,本文分析洗箱机各部分结构[4-9]并对其进行优化设计。

1 输送链装置的优化设计

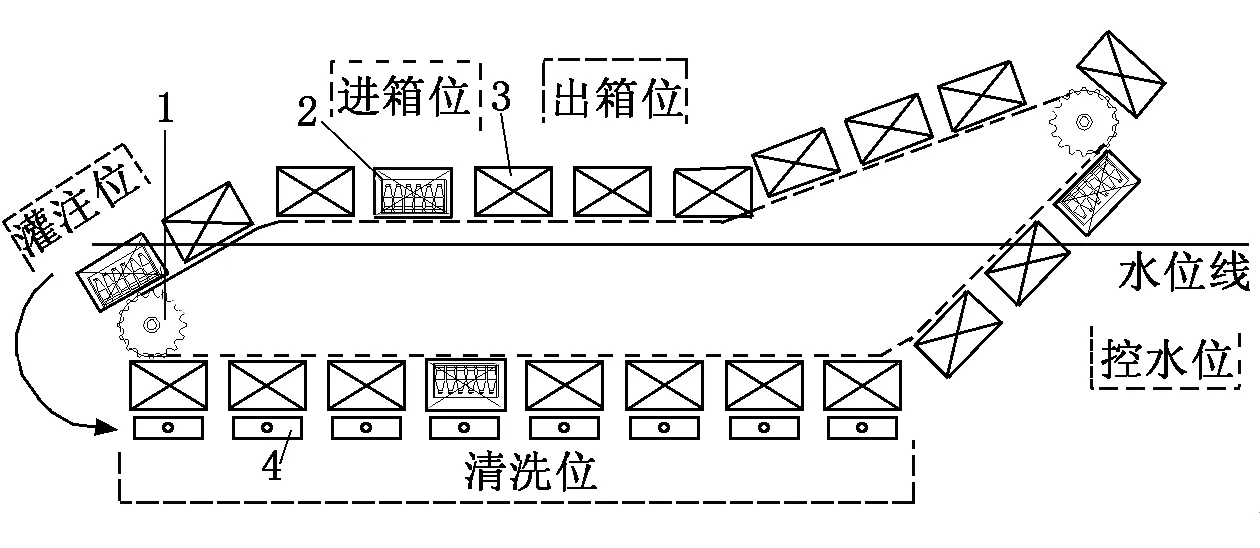

通过观察和分析发现,出现瓶底污渍残留的原因是由于瓶中容液量达不到100%,箱笼翻转入水后,瓶底的位置并不能与清洗剂接触,超声波也因水介质接触不到瓶底而起不到清洗瓶底的作用。所以为了充分利用清洗液和超声波,箱笼翻转入清洗液面以下后瓶中的清洗液必须是充满的。原输送链装置结构如图1所示,在进箱位通过进箱装置将带瓶周转箱2送入安装在输送链1上的箱笼3中,输送链1运转,在灌注位向瓶内充水,在清洗位超声波清洗,在控水位倒出瓶中水,在出箱位通过出箱装置将周转箱推到输送带上。从解决清洗不净问题角度出发得出两种结构优化方案,分别如图2和图3所示。

优化方案一和方案二均为链传动,适合潮湿环境;动力为减速电机,方便调速和制动,控制方便;方案一整个传动系统尺寸更小一些,其换能器下的空间方便清理沉积物;安全防护方面,在电机与主动轴之间加入扭矩限制装置;在链条运行轨迹方面,进箱位与出箱位相同,灌注位同为沉入液面下的设计,可使玻璃瓶和周转箱中的较轻脏物无障碍漂浮到液面,使清洗液自动流入向上的瓶口,并在翻转时保持满瓶状态;控水位都是一个工位的控水时间,满足使用要求;方案二的清洗位更简便,安装更简单;完成漂浮脏物收集的水波是运转的箱笼搅动表层液面产生的。在方案二中,箱笼离液面太远,产生的水波不明显,结果就是水箱内漂浮物堆积,既影响清洗效果又使脏物无法及时排出。综合对比后,可知方案一的效果更佳。

1-输送链;2-带瓶周转箱;3-箱笼;4-超声波换能器

1-输送链;2-带瓶周转箱;3-箱笼;4-超声波换能器

2 推箱装置的优化设计

在输送链装置侧面设置有进箱装置(如图4所示)和出箱装置(如图5所示)。进箱装置负责将周转箱从输送带推入箱笼,其动作过程为:推手4缩回,输送带输送3只周转箱到进箱位置,无杆气缸1退到尾部,推手4伸出,无杆气缸1前进到头部,推手将周转箱推入箱笼6。出箱装置负责将箱笼推出到输送带上,箱笼3到位后气缸1伸出,将箱笼3里的周转箱4推到输送带5上,然后气缸1缩回。这两个装置因动作频繁的原因,为其提供动力的气缸使用寿命低于半年,使检查维修任务非常繁重;另外出箱装置的推箱气缸行程过长,导致气缸推杆和导向杆在伸出较多时,因自身重力和较长力臂的作用,推杆和导向杆根部所受力矩极大,所以此处易出现卡顿且磨损严重。

1-输送链;2-带瓶周转箱;3-箱笼;4-超声波换能器

1-无杆气缸;2-导轨;3-输送带;4-推手;5-周转箱;6-箱笼

1-气缸;2-导向杆;3-箱笼;4-周转箱;5-输送带

为解决上述问题,分析推箱装置的传动特点如下:①行程较长,至少需要1.4 m;②阻力较小,推动4只周转箱在圆钢轨道上滑行;③潮湿环境,因为设备功能是清洗,湿度大;④不需要很精确的位移,但行程的往返点需要方便调整;⑤受周转箱输送时间影响,往复运动间隔时间不是规律恒定的,所以需要控制方便;⑥需适应频繁动作,或者降低维护成本。

因进箱和出箱的推箱装置为相近行程的直线运动,可以对进箱和出箱两部分的推箱动力机构统一设计。将动力源改为减速电机,电动机的控制更加成熟,方便调速和制动。可将电动机旋转运动转化为直线运动的方式有很多,经过对比选择同步带传动。

同步带结合了带传动和链传动的优点,在自动化设备中应用广泛。同步带抗拉层变形小,能保持同步带周节不变,故皮带与带轮之间没有相对滑动,从而保证同步传动。同步带传动平稳,效率高,具有缓冲、减振能力,噪声很低;可适应恶劣环境并且维护保养方便,不需润滑,维护费用低。此外,同步带可用于长距离传动,速比范围大,一般可达10,线速度可达50 m/s;相对于V型带传送,预紧力较小,轴和轴承上所受载荷小。

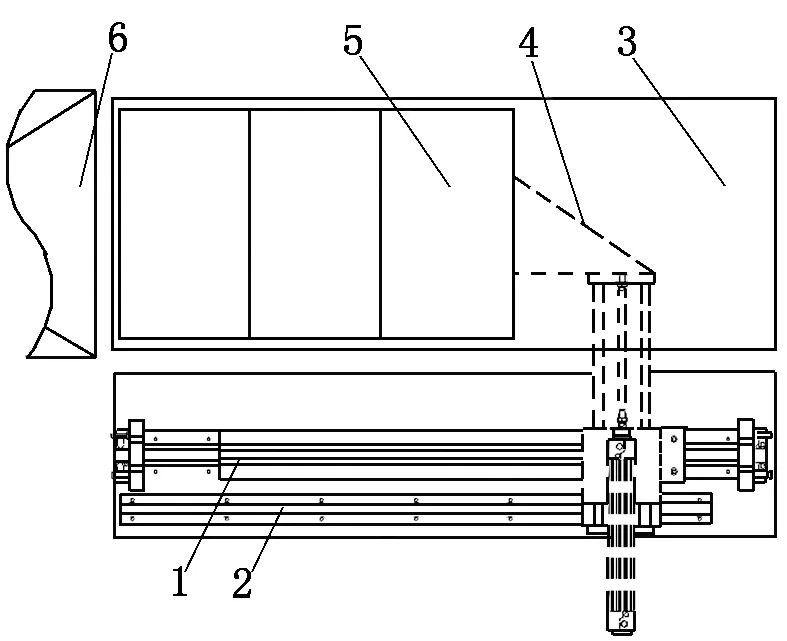

结合如上所述给出两种同步带传动方案,分别如图6和图7所示。对比使用性能,方案一的结构受力更均衡,但由于整体行程过长,为使方案一的两根导轨1保持平行加工难度和装配难度较大,运行过程易产生卡顿现象,造成电机功率额外消耗、降低生产效率和损坏零件。因此选择方案二。

1-导轨;2-滑块;3-夹块;4-同步带;5-主动轮;6-被动轮

1-导轨;2-滑块;3-夹块;4-同步带;5-主动轮;6-被动轮

气缸推杆和导向杆在伸出较多时,因自身重力和较长力臂的作用,推杆和导向杆根部磨损严重。针对这一问题,考虑到推杆受力较小,可将出箱推杆改为轻质空心管。

3 箱笼的优化设计

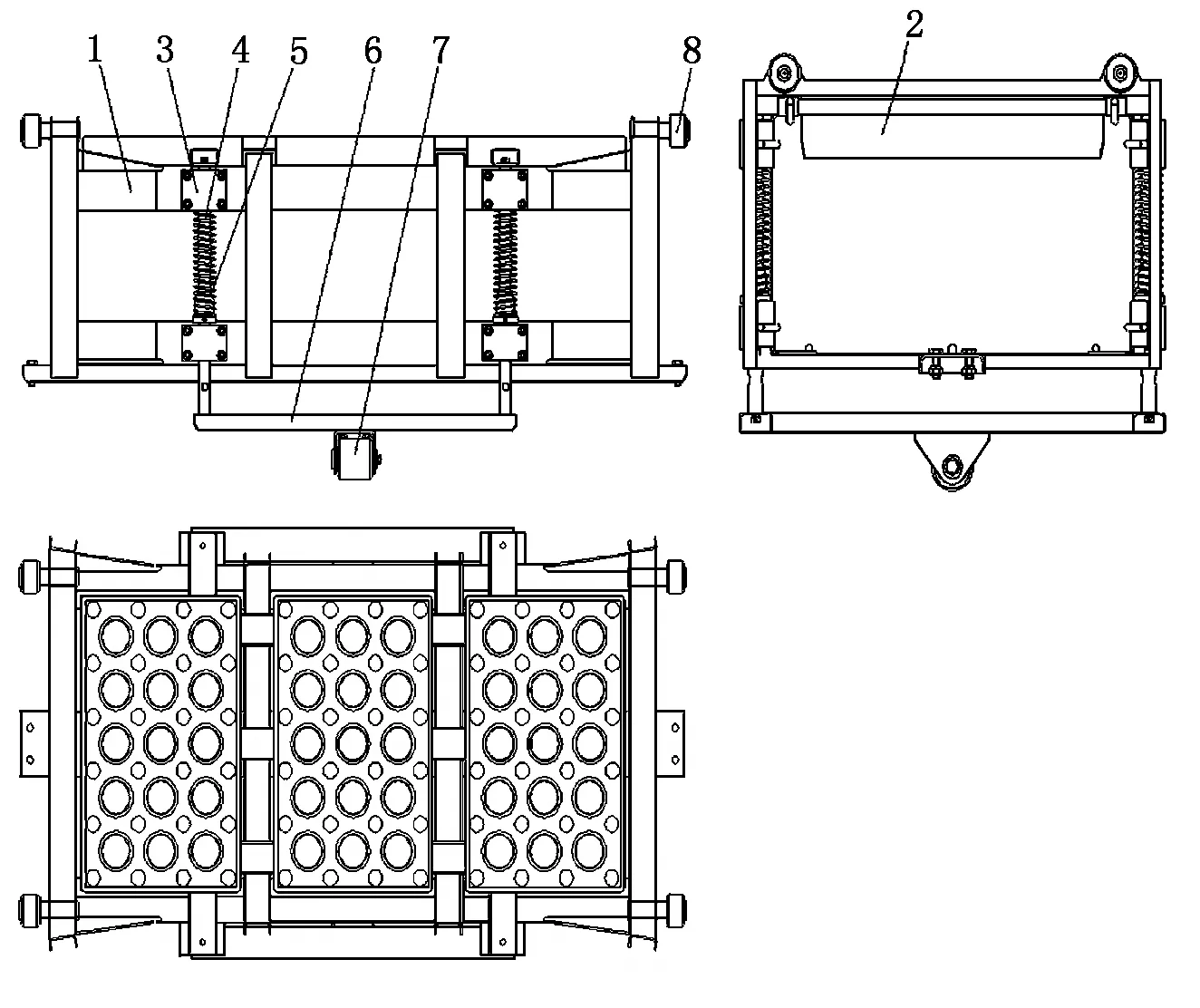

箱笼部件如图8所示,在进箱工位时,通过箱笼定位滚轮和定位轨道以及链轨道的作用将箱笼夹持在进箱口水平位置上,顶盖轨道上的顶盖滚轮通过导向框架和导向轴将压盖顶起,此时3个周转箱从箱笼侧口进入,同时另一侧定位装置气缸伸出,将3个周转箱推到箱笼中间位置。此时输送链运行一个工位,箱笼脱离顶盖轨道位置,压盖因弹簧压力回落压紧周转箱,压盖的形状恰好可以伸入周转箱卡住玻璃瓶和周转箱。箱笼到出箱位时,顶盖滚轮沿斜坡滚到顶盖轨道上,将压盖再次顶起,此时就可以推出周转箱了。

经观察和分析,箱笼结构出现问题的主要原因如下:①箱笼进入出箱位时,顶盖滚轮与顶盖轨道的相互作用力使箱笼受力不均衡,导向轴侧向挤压导向块,压盖顶起困难,笼体受横向拉扯;②盛装回收玻璃瓶的周转箱状况较复杂,会有额外玻璃瓶或其他物件放置在周转箱内,导致压盖不到位;③超声波产生的震动同时影响到箱笼,使螺丝易松动;④焊接笼体的折弯板刚性不足。此外,现有玻璃瓶饮料生产线产量为40 000 瓶/h,因此超声波洗箱机的产能满足不了市场要求。针对这一问题,可在制造工艺满足的情况下,通过增加每道工序清洗周转箱的数量来提高产能。解决问题可从以下方面进行优化:①鉴于输送链灌注位的改变,箱笼在清洗之前的翻转动作是在液体中完成的,所以玻璃瓶在周转箱中滑动时与压盖的碰撞可忽略不记,而箱笼在清洗之后的翻转动作中,瓶底落回原位时玻璃瓶与箱笼的冲击被周转箱的塑料底面缓冲,所以压盖的结构可简化为略高于周转箱的平面;②对于周转箱在箱笼侧向的定位,可以通过沿周转箱在水箱的运动轨迹安装圆钢导轨来实现;③笼体采用方管等刚性较大的型材焊接;④不用螺栓连接,而采用焊接、铆接、销连接等对于震动不敏感的连接方式组装箱笼;⑤将箱笼容量从3件周转箱改为4件来提高产能。

1-笼体;2-压盖;3-导向座;4-导向轴;5-弹簧;6-导向框架;7-顶盖滚轮;8-定位滚轮

优化后箱笼结构如图9所示。

1-箱笼;2-压盖;3-定位滚轮;4-定位轨道;5-圆钢导轨

4 排污斗的优化设计

漂浮物排污斗的原理是:箱笼随链输送运转时,水面下的箱笼引发与箱笼运转相同方向的水波,将从玻璃瓶和周转箱内漂浮而出的脏物一步步推入排污斗,当排污斗液面与水箱液面接近时,排污管的气动蝶阀打开,漂浮物顺水流入滤筐,水经过简单过滤后进入排水系统,而漂浮物被滤筐收集,定期处理。排污斗结构如图10所示。气动蝶阀易堵塞的原因就是漂浮物中有线头、吸管等细长柔软的物体,容易缠上阀芯,所以将过滤工序提前到进入排水管之前,排水管不必安装蝶阀,污水随时排放,如此没有杂物流经排水管,即可解决堵塞问题。排污斗优化方案如图11所示。

1-排污斗;2-气动蝶阀;3-排污管;4-滤筐

1-滤筐;2-排污斗;3-排污管

5 结论

针对实际生产中洗箱机出现的问题,对全自动超声波洗箱机的结构进行了优化设计,优化后的洗箱机能够提高产量、提高洁净度、增加寿命。