AZ31B镁合金板热成形温度优化及合理温度下成形件的组织与性能

呼 啸,魏瑞刚,阳代军,徐宋娟,孙宏波

(首都航天机械有限公司,北京 100076)

0 引 言

航天工业技术的高速发展对飞行器提出了更高的要求,不仅要求飞行器具有更高的安全可靠性及更优的机动性,还要求具有更强的续航能力及更高的经济性[1-2]。因此,轻量化已成为新一代航天飞行器发展的重点。为此,国内外开展了大量轻量化结构材料的研发及应用研究[3-4]。镁合金因具有密度低、比强度和比刚度高、阻尼性能好、电磁屏蔽效果佳、零件尺寸稳定等优异性能,已成为目前航天器轻量化首选的材料之一,具有良好的应用前景[5]。但镁合金具有密排六方结构,与其他合金材料相比,结构对称性较低,在室温下很难进行塑性变形[6]。但是,在一定的温度下,镁合金板具有良好的塑性变形能力,能冲压成形较复杂形状的产品。LEE等[7]和DOEGE等[8]研究表明,在高温下AZ31和AZ61镁合金板的塑性显著提高,具有较好的成形性能。陈振华等[9]和于彦东等[10]研究发现,AZ31镁合金板的成形性能随成形温度升高而提高,高温下具有较好的拉深成形性能。利用材料在一定温度下屈服软化、断后伸长率增大的特性来实现难变形材料和复杂形状零件的成形,是实现镁合金材料成形的有效方法之一。邹瑞等[11]和王紫雯等[12]研究发现,压边力、模具间隙、模具温度等热成形工艺参数均会影响AZ31B镁合金板的成形质量。然而,目前对镁合金板的合理热成形温度研究较少。因此,作者着重开展了温度对AZ31B镁合金板组织、性能及成形质量的影响,确定了较优热成形温度,并研究了该热成形温度下AZ31B镁合金成形件的显微组织和力学性能。

1 试样制备与试验方法

试验材料为国内某公司生产的长1 000 mm,宽500 mm,厚2.0 mm的AZ31B镁合金板,其化学成分(质量分数/%)为3.6Al,0.9Zn,0.23Mn,0.002Cu,0.01Si,0.001Zr,余Mg,属于Mg-Al-Zn-Mn系镁合金[13]。AZ31B镁合金板的抗拉强度不低于250 MPa,屈服强度不低于150 MPa,断后伸长率不低于12%。

将AZ31B镁合金板分别在200,300,400 ℃下保温10 min,空冷至室温后,采用线切割截取金相试样,经打磨、抛光,用体积分数5%硝酸和乙二醇混合溶液腐蚀后,采用Zeiss Obeserver Z1m型光学显微镜(OM)观察显微组织。按照GB/T 228.2-2015,采用线切割在镁合金板上分别沿横向(垂直于轧制方向)和纵向(平行于轧制方向)截取拉伸试样,标距为35 mm,采用CMT5105型微机控制电子万能试验机进行高温拉伸试验,拉伸速度为3 mm·min-1,试验温度为室温和100,150,200,250,300,350,400 ℃,拉伸前保温10 min。

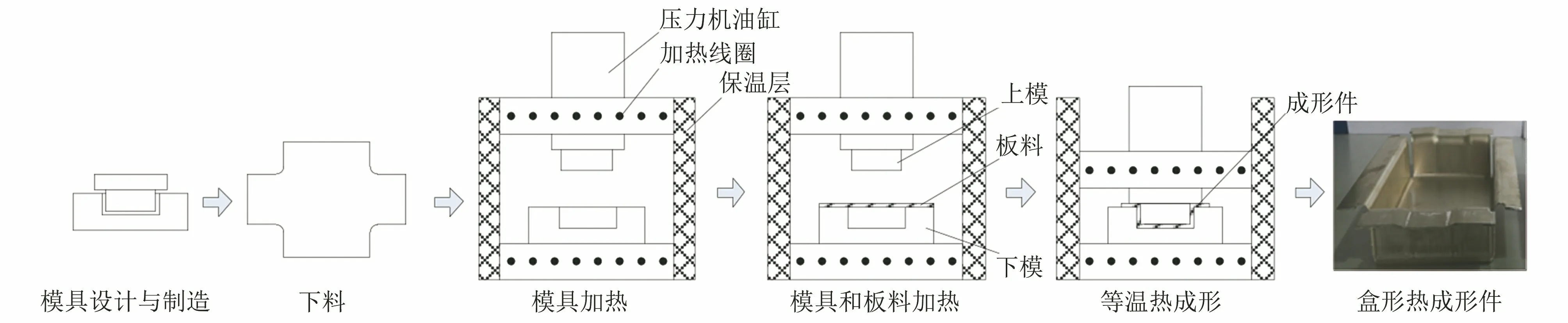

采用HF/SPE-ZC300型热成形试验机对AZ31B镁合金板进行热成形得到盒形热成形件,热成形工艺如图1所示,热成形温度分别为120,200,300 ℃。热成形件底面尺寸为190 mm×150 mm,高度为50 mm,壁厚为2 mm。

图1 AZ31B镁合金板热成形工艺过程示意

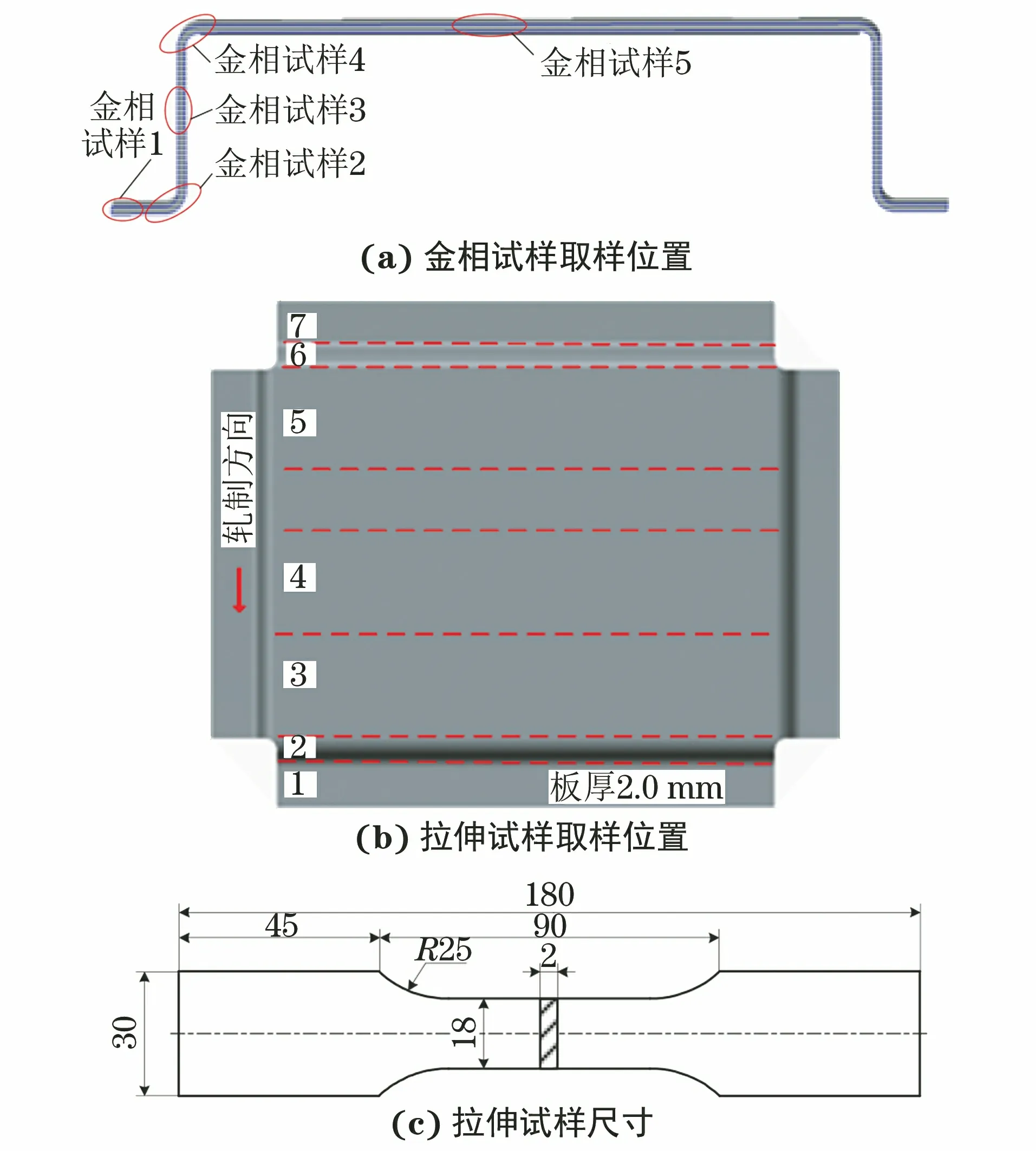

在成形件中部,沿垂直于镁合金板轧制方向的不同位置上截取金相试样,取样位置如图2(a)所示,用体积分数5%硝酸和乙二醇混合溶液腐蚀后,使用OM观察显微组织。采用线切割法垂直于轧制方向在200 ℃热成形件的不同区域(1~7)截取拉伸试样,取样位置如图2(b)所示,尺寸如图2(c)所示,采用CMT5105型微机控制电子万能试验机进行室温拉伸试验,拉伸速度为3mm·min-1。

图2 成形件上金相试样和拉伸试样取样位置示意及拉伸试样尺寸

2 试验结果与讨论

2.1 温度对显微组织的影响

由图3可以看出:未热处理AZ31B镁合金板的显微组织主要由大小不均匀的等轴晶粒组成,晶粒尺寸为10~40 μm,形成的β析出相(Mg17Al12相)较少[14];200 ℃热处理后的显微组织变化不大,等轴晶粒尺寸仍为 10~40 μm,析出相的分布也没有明显变化;当热处理温度达到300,400 ℃时,镁合金板的显微组织发生了明显的变化,主要表现为大尺寸晶粒的数量明显增多,晶粒的最大尺寸达到了50 μm,且析出相的分布更加弥散。对比可知,200 ℃为AZ31B镁合金板较为理想的加热温度,该温度下能够较好地保持细小的显微组织。

图3 不同温度热处理前后AZ31B镁合金的显微组织

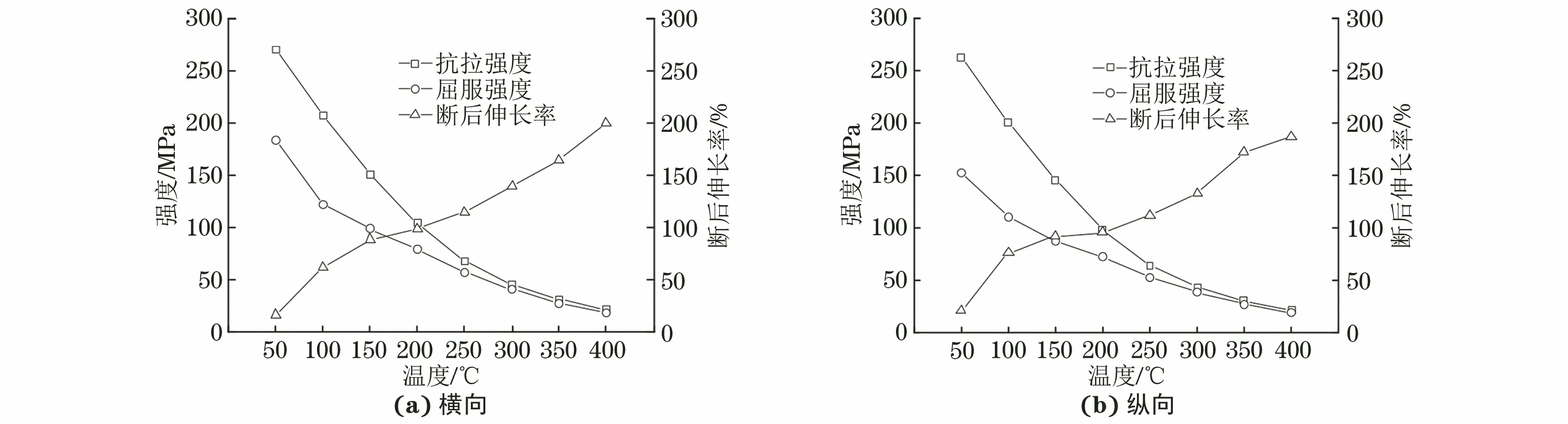

2.2 温度对拉伸性能的影响

图4 不同温度下AZ31B镁合金在不同方向上的拉伸性能

2.3 温度对成形质量的影响

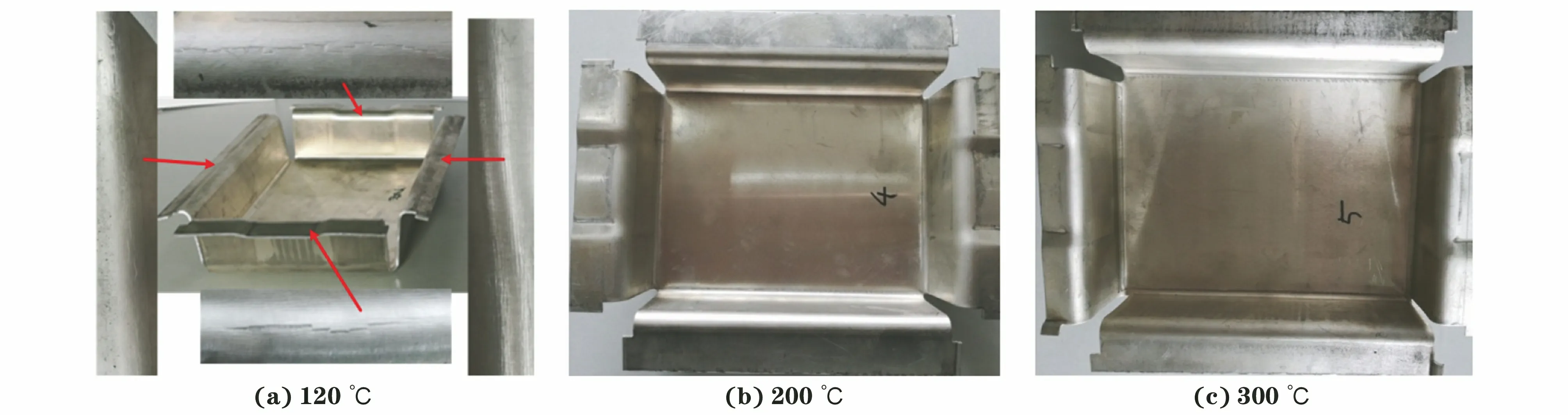

由图5可以看出:在120 ℃热成形时,AZ31B镁合金板料的抗变形能力较弱,成形件圆角外侧(箭头所指位置)受拉应力的作用产生裂纹;在200 ℃和300 ℃热成形时,镁合金板料的塑性提高,热成形能力增强,成形质量得到提升,热成形件上均未观察到裂纹。AZ31B镁合金板在200 ℃热成形就能获得较为理想的表面质量。

图5 不同温度热成形后成形件的外观

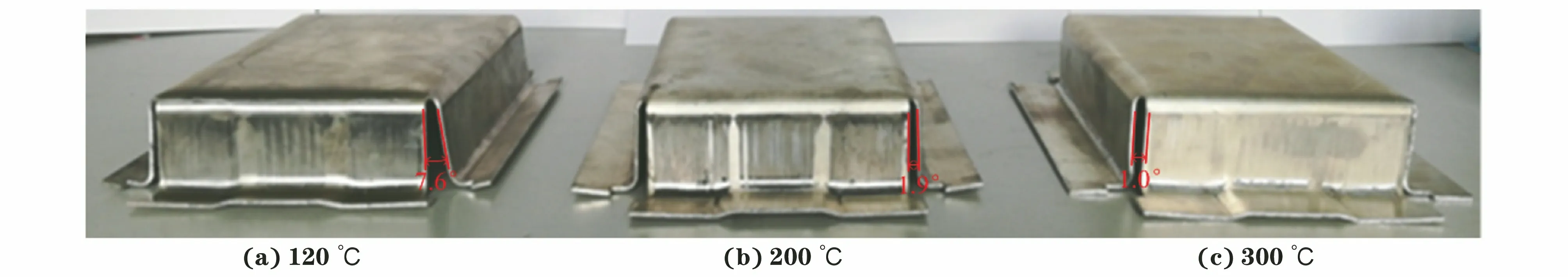

在120,200, 300 ℃下热成形件的回弹角分别为7.6°,1.9°,1.0°。随着成形温度升高,成形件的回弹变形量逐渐减小,侧面与底面的垂直度越好,如图6所示。回弹是板材弯曲成形中无法避免的现象[17]。低温成形时,镁合金板的屈服强度较大,成形后仍然存在较大的弹性变形,弹性变形恢复致使成形件产生较大的回弹量。高温下屈服强度降低,弹性变形量减小,因此回弹量降低[18]。综上可知,AZ31B镁合金板在200 ℃下热成形能获得较为理想的成形尺寸精度。

图6 不同温度热成形后成形件的侧视图

2.4 优化温度成形后的组织与拉伸性能

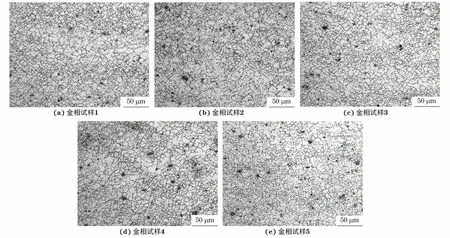

由图7可以看出:200 ℃热成形件不同位置处的显微组织均为细小的等轴晶,大部分晶粒尺寸在5~10 μm,个别晶粒尺寸为20 μm,与原始AZ31B镁合金板相比,晶粒明显得到细化,这是由于热成形过程中材料发生了动态再结晶[19-20];热成形件侧面(金相试样3)因成形时发生拉伸变形,变形程度比其他部位大,再结晶更加充分,因此显微组织更加均匀、细小。

图7 200 ℃热成形件在不同位置处的显微组织

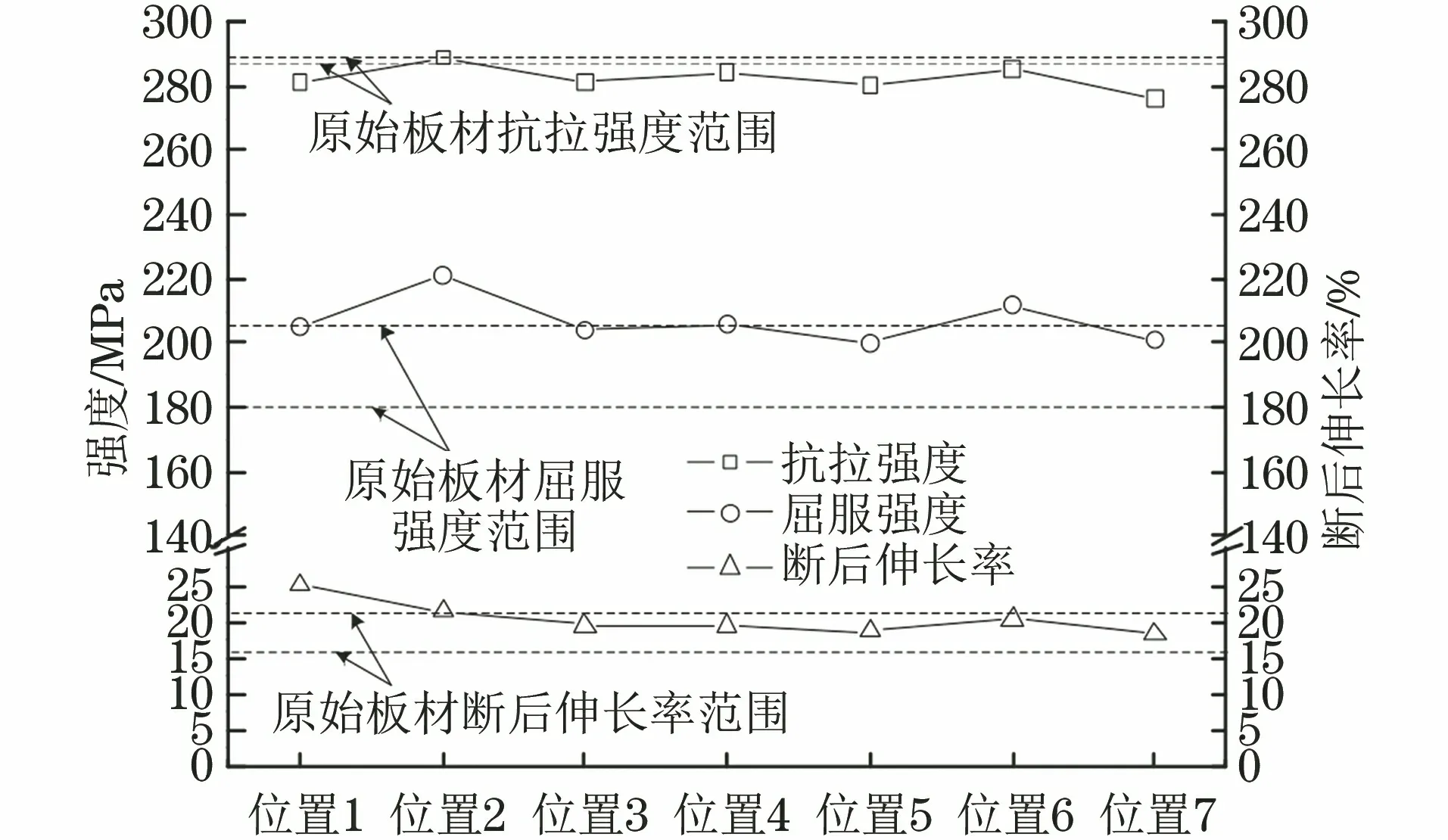

图8中虚线部分表示原始AZ31B镁合金板的拉伸性能测试值范围,抗拉强度在287~289 MPa,平均值为288 MPa,屈服强度在180~206 MPa,平均值为193 MPa,断后伸长率在15.8%~21.3%,平均值为18.4%。由图8可以看出,200 ℃热成形件的抗拉强度接近原始镁合金板抗拉强度范围的下限,平均抗拉强度降低约2.1%,但屈服强度接近镁合金板屈服强度范围的上限,平均屈服强度提高约7.3%,且热成形件侧面(位置2,6)的抗拉强度和屈服强度较其他区域更高;热成形件的断后伸长率大多在原始镁合金板断后伸长率的范围内,平均断后伸长率提高了两个百分点,热成形件侧面的断后伸长率接近原始镁合金板断后伸长率范围的上限。在热成形过程中,AZ31B镁合金的晶粒得到细化,屈服强度得到了一定的提升。此外,热成形件侧面的显微组织与其他位置相比更加细小均匀,因此表现出更好的拉伸性能。

图8 200 ℃热成形件在不同位置处的拉伸性能

3 结 论

(1) 未热处理AZ31B镁合金板的显微组织由晶粒尺寸为10~40 μm的等轴晶粒和弥散分布的Mg17Al12析出相组成,200 ℃热处理后的显微组织变化不大,热处理温度高于300 ℃时晶粒明显粗化;随着温度升高,AZ31B镁合金板的抗拉强度和屈服强度降低,塑性显著提高,温度升至200 ℃时,AZ31B镁合金板即具有良好的塑性和成形性能;热成形温度越高,盒形成形件的成形质量越好,200 ℃热成形件的表面无裂纹,回弹变形量较小,成形尺寸精度较高。因此,AZ31B镁合金板较为理想的成形温度为200 ℃。

(2) 200 ℃热成形时,AZ31B镁合金发生动态再结晶,成形件的晶粒得到明显细化,且尺寸更加均匀,绝大部分晶粒尺寸在5~10 μm,个别晶粒尺寸为20 μm;成形件的抗拉强度与原始镁合金板相比降低了2.1%,但屈服强度提高了7.3%,断后伸长率提高了2个百分点。