深部开采软岩巷道过断层围岩控制技术研究

梁日军

(山西宏宇诚铸建设工程有限公司,山西 朔州 038300)

随着矿井浅部可采区的逐渐减少,开采深度不断增加,巷道支护难度不断加大。山西马道头矿三采区轨道大巷掘进过程中遇到F13 断层,岩层较软,以往的支护方式无法满足该区域支护强度需求。深部开采时,岩层地应力大,遇到软岩地层、断层构造情况,巷道支护难度更大。为解决该问题,以数值模拟研究为基础,结合现场实际制定了巷道支护措施和后期观测,通过后期数据观测论证了巷道支护措施可靠性。研究结果对其他同类型巷道支护措施改进具有一定的指导意义和现实意义[1-8]。

1 概况

矿井核定产能1000 万t/a,为高瓦斯矿井。三采区整体构造简单,主采2#煤层,平均厚度5.86 m,平均倾角为3°。顶板为砂质泥岩,底板为泥岩。采用综合机械化走向放顶煤开采,一次采高3 m,放顶煤2.86 m。

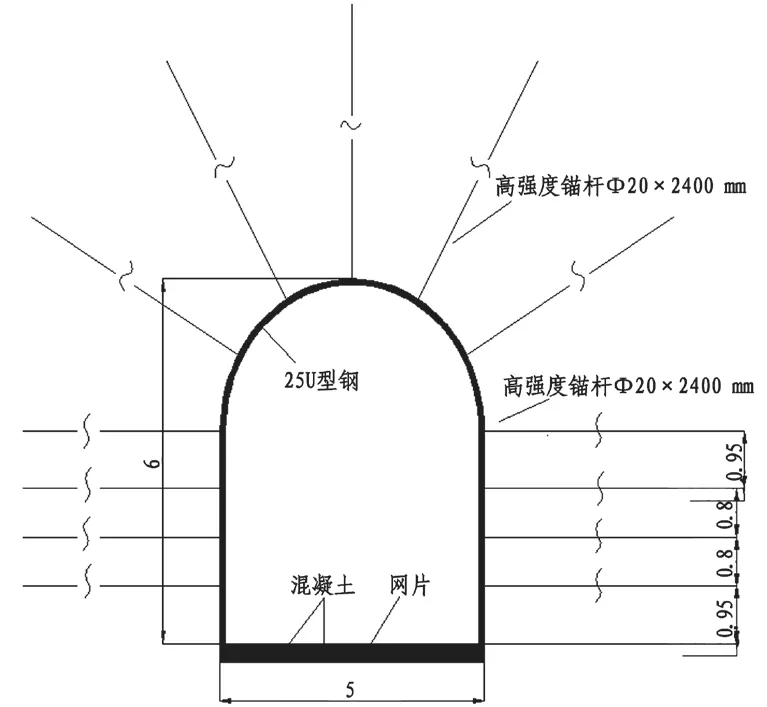

三采区内构造简单,主采2#煤层厚度变化较小,埋深620~900 m。三采区轨道大巷设计高度为6 m,设计宽度5 m,顶部、两帮均采用高强度锚杆,规格Ф20 mm×2400 mm,锚杆为钢制锚杆,左右帮分别使用锚杆4 根,顶板使用锚杆5 根,整体支护为锚喷支护方式。巷道断面如图1。三采区轨道大巷掘进通过F13 断层,断层断距3 m,上、下盘之间岩石整体破碎,整体岩层比较软。

图1 巷道支护图(m)

2 巷道围岩数值模拟研究

2.1 参数测定

为确定巷道围岩基本参数,分别在巷道围岩取顶板、底板、2#煤层试样,进行实验室测量。试验测量得到不同岩层基本参数见表1。

表1 基本参数表

2.2 数值模拟

以现场取样材料所测得的不同岩层基本参数为依据,进行巷道支护数值模拟试验。使用模拟软件FLAC3D进行数值模拟,分别模拟当前支护方式下围岩稳定性以及加强支护后巷道围岩稳定性。通过现场测试,三采区轨道大巷地应力为6.9 MPa。根据测量,巷道掘进通过F13 断层过程中,巷道顶板距离断层位置约为1 m,因此采用锚杆支护时1 m范围以外锚固强度将会减小。

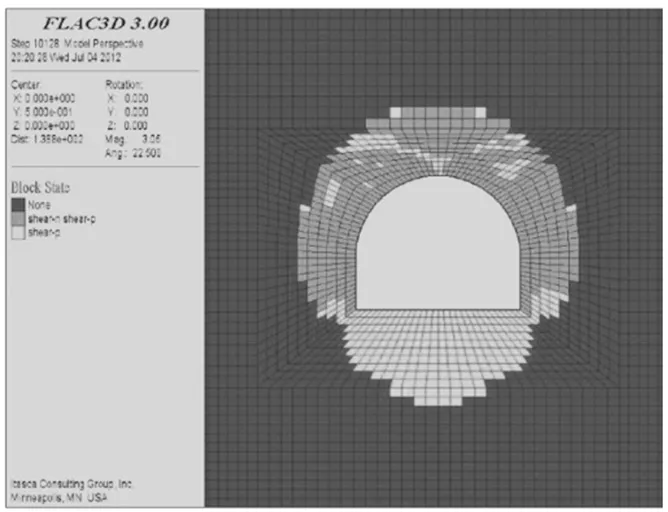

模拟得到当前支护情况下巷道围岩应力分布情况如图2。由图2 可知,当前支护情况下,巷道底板起鼓概率较大,顶板有出现变形、垮落的危险,在顶板1 m 范围内出现应力集中、围岩受力过大的情况;顶板中部区域应力为反向内聚力,内部为外压力,因此底鼓情况较为严重。

图2 原支护情况下巷道围岩应力分布图

为保证巷道整体支护稳定性,对巷道断面加强支护,假设分别对巷道顶板进行U 型钢支护,底板进行混凝土浇筑支护,进行数值模拟,模拟结果如图3。

图3 加强支护后巷道围岩应力分布图

由图3 可知,巷道加强支护后,顶板和左右帮围岩稳定,未出现应力集中现象,底板未出现反向内聚应力现象,整个巷道围岩稳定。

3 巷道支护措施及效果考察

3.1 支护措施

根据支护方式数值模拟结果分析可知,巷道应进行U 型钢支护。U 型钢规格为25U,24.95 kg/m,U 型钢排距1 m。底板铺设混凝土+网片,网片规格20 mm×20 mm。支护设计图如图4。

图4 加强支护后的巷道(m)

3.2 效果考察

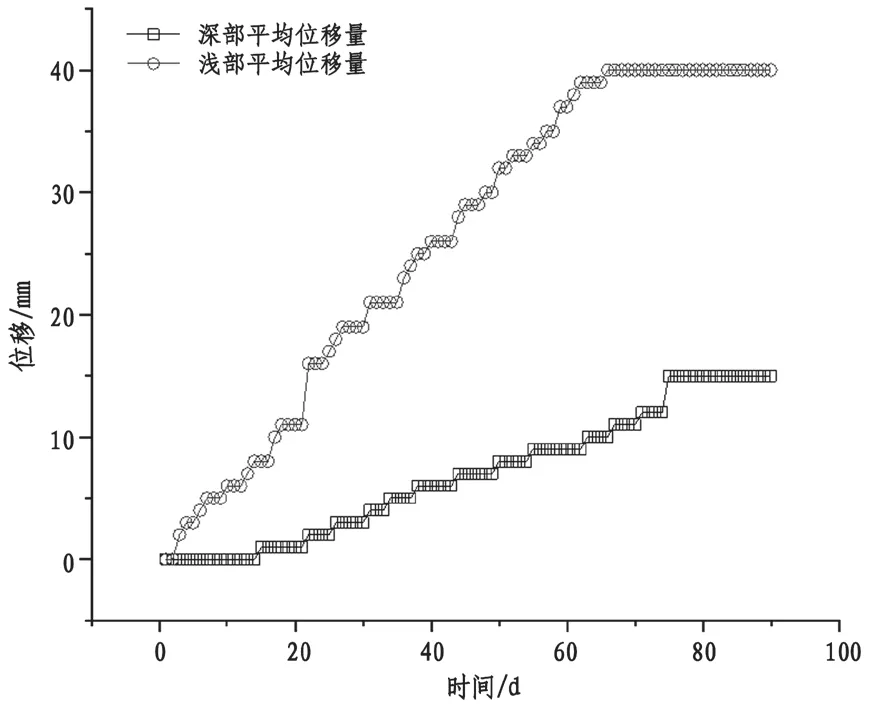

采用优化后支护方式,支护完成后对巷道顶板安装顶板离层仪,对离层仪数据进行为期90 d 的统计考察,考察结果如图5。

图5 巷道顶板离层仪数据图

通过对巷道掘进通过F13 断层范围内顶板离层仪变化量平均量数据统计分析可知,该区域内深部最大位移量40 mm,浅部最大位移量为15 mm,整体变形量在合理范围内;巷道位移量在第60 天后整体趋于稳定。现场观测,巷道顶板、两帮及底板未出现变形严重、垮落等现象。

4 结语

(1)深部开采掘进巷道过断层期间,岩层较软,仅通过锚喷支护措施无法满足支护要求,会出现底鼓、顶板垮落的现象。

(2)顶板使用25U 型钢进行加强支护,底板使用混凝土+网片支护,提高了巷道整体性,有效控制了深部开采过断层的支护问题。