改善35CrMnSi碟片翘曲畸变的热处理工艺

盖苗苗, 杨 娟, 郑喜平

(1. 商丘学院 机械与电气信息学院, 河南 商丘 476000;2. 郑州精益达汽车零部件有限公司 质量保证部, 河南 郑州 450000)

碟片俗称阀片、垫片,是一种薄片状零件,其特点是面积大、厚度小、易变形。碟片一般需要良好的耐磨性和弹性,常在淬火状态下使用,一般生产工艺为:冲裁→热平整→盐浴分级淬火→清洗→夹平回火。采用这种工艺生产时,碟片容易在热处理时发生翘曲变形,硬度不均匀,造成批量废品,这是该类零件热处理的难点之一。本文通过加压水冷,将盐浴分级淬火改为模冷加压淬火,减少了变形,提高了成品率,收到了良好的改进效果。

1 试验材料与方法

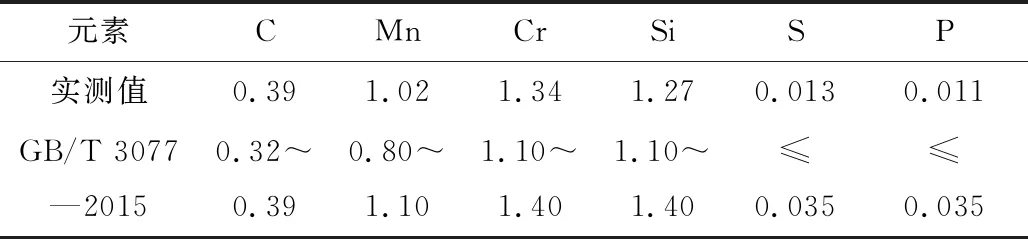

试验碟片呈薄壁状的环形,尺寸为φ150 mm(外径)×φ120 mm(内径)×3 mm(厚),所用材料为35CrMnSi钢,技术要求其在淬火后的硬度为48~55 HRC。采用ARL-3460直读光谱仪分析材料的化学成分,如表1所示,可见其化学元素含量符合GB/T 3077—2015《合金结构钢》要求。

表1 35CrMnSi钢的化学成分(质量分数,%)

35CrMnSi钢在静油中的临界淬火直径为φ42 mm,在20 ℃水中的临界淬火直径为φ62 mm,具有极为良好的淬透性,厚度3 mm的35CrMnSi钢制成的碟片可完全淬透,保证整个截面上得到均匀的马氏体组织。为避免碟片在淬火时发生翘曲变形,本文采用专用的模具进行加压冷却,该模具内部中空,通入不高于15 ℃的冷却水使碟片热量通过模具冷却带走。试验时碟片在UBE-200可控气氛炉中加热以防止脱碳和氧化,淬火温度为850、870、890、910 ℃,淬火时模具压力为6、7、8、9、10 MPa,淬火后统一进行180 ℃×240 min回火。

采用Axio Lab A1光学显微镜分析碟片的显微组织,采用HR-150A型硬度计测量碟片的硬度,采用Daisy10258三坐标测量碟片的翘曲畸变量。

2 试验结果与分析讨论

2.1 淬火工艺对显微组织的影响

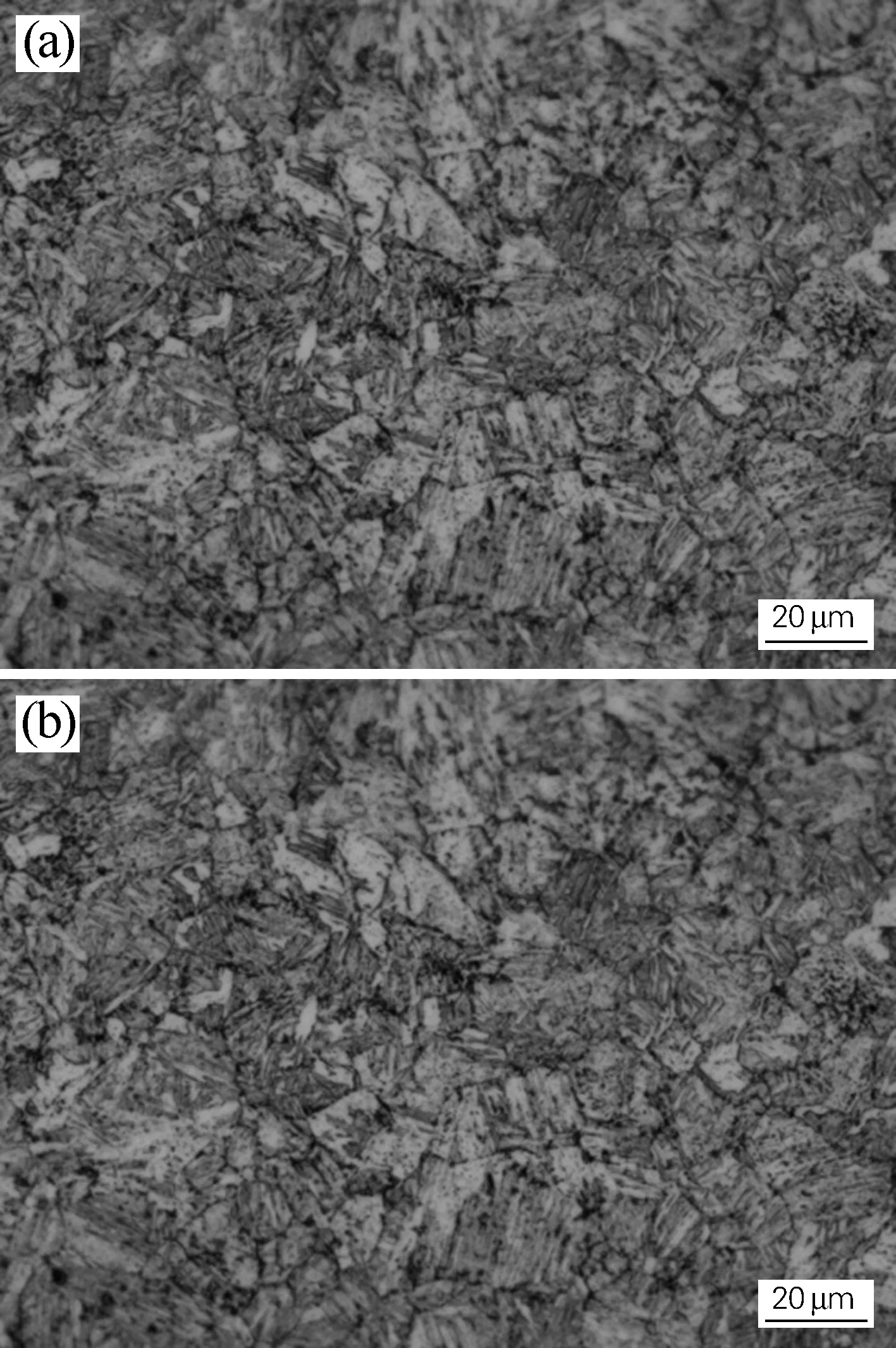

图1为碟片在不同加压水冷工艺下的显微组织,可见两种淬火温度下碟片的组织均为马氏体。通过分析可知:①组织中未观察到大块状的未融铁素体,这是因为35CrMnSi钢的含碳量处于中碳合金钢的下限,其Ac1=765 ℃,Ac3=840 ℃,尽管相变温度较高,但在850 ℃加热时仍然能保证铁素体在高温下全部溶解,从而使碳原子全部溶入高温的奥氏体,得到均匀、稳定的高温组织。②组织中未观察到魏氏组织、网状铁素体和针状铁素体,说明在加压水冷的条件下,碟片没有发生高温的珠光体转变,主要原因是材料中含有的Cr、Mn、Si元素降低了晶界位置的能量,推迟了晶核的析出,使CCT曲线右移,增加了材料的淬透性。③碟 片组织是板条状马氏体+少量针状马氏体,由于含碳量较低,奥氏体在过冷条件下以切变的方式转变成板条状马氏体,其惯习面为{111}γ,这种组织具有较高的硬度和良好的韧性,是低碳钢和中低碳合金钢淬火后的主要组织[1]。

图1 碟片经不同温度加压水冷后的显微组织 (8 MPa)

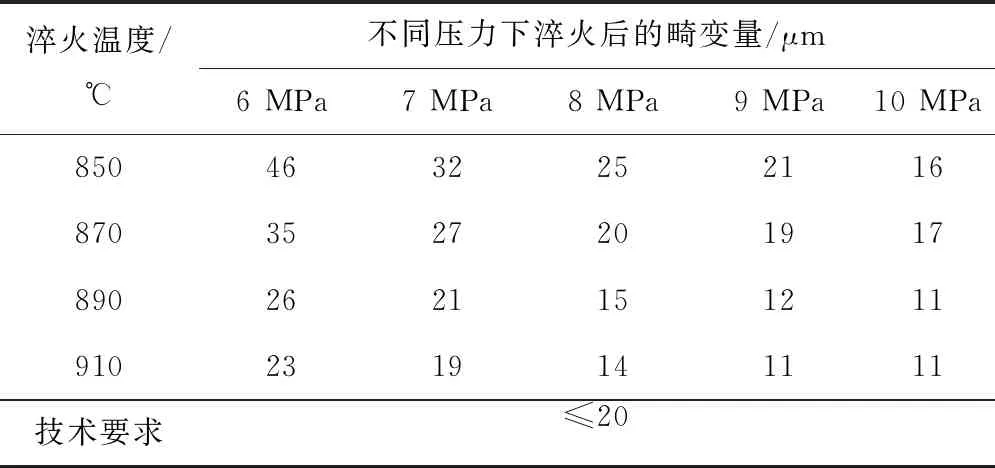

2.2 淬火工艺对畸变量的影响

碟片淬火后的畸变量要求≤20 μm。表2为碟片在不同加压水冷工艺下的畸变量。可以看出,在850~910 ℃淬火时,随着淬火温度的升高,碟片的畸变量逐渐减小;冷却模具的加载压力为6~10 MPa时,随着压力的增加,畸变量也逐渐减小。出现这种变化主要是因为:①碟片在室温条件下的冲裁成型过程中,不可避免地会在基体中残留较多的内应力。由于室温原始组织是铁素体+珠光体,且铁素体占据主导地位,其组织结构是体心立方结构,滑移系较少[2],因此内应力在室温下不易释放。随着温度的升高,材料完全奥氏体化后转变成面心立方结构,滑移系增加,塑性增强,温度越高内应力松弛效果越显著,因此内应力的减少直接反应为畸变量随着温度升高而显著下降。②在较高的温度和一定的模具压力下,翘曲的碟片在平整的模具中被压平,淬火前的翘曲变形得到了矫正,但是当模具的压力较小时,初始的翘曲变形得不到完全的矫正,导致淬火后的畸变量仍然很大。随着模具压力的增加,畸变量显著降低,当淬火温度890 ℃、加载压力10 MPa时,叠片的畸变量为11 μm,完全满足技术要求。③碟片厚度只有3 mm,属于典型的薄片状零件,在模具中冷却时,碟片的整个截面均可以获得较快的冷却速度,从心部到表面的温度基本一致,温度梯度比较平缓,这保证了整个截面上具有基本一致的热膨胀和较小的热应力[3]。另外,由于在模具中冷却可完成马氏体转变,且马氏体具有较高的硬度,只要在冷却过程中不发生翘曲变形,则淬火过程中得到矫正的碟片在淬火后不易在低温出现反弹,由此保证了产品的合格率。④在 原工艺的盐浴分级冷却时,碟片的φ150 mm平面在淬火时处于自由状态,在盐浴的冷却过程中不可避免地存在两个面的冷却速度不均匀、抑或是高温状态下的热应力释放以及组织应力引起的体积膨胀,这些因素必然会引起不受阻碍的自由变形,导致畸变量超出了技术要求,造成了大量废品。采用模压冷却后,碟片的φ150 mm平面变形受到模具的阻碍和限制不能自由进行,其淬火后的变形较小,产品一次交检合格率稳定在98%以上,完全满足了技术要求。

表2 不同加压水冷工艺下碟片的畸变量

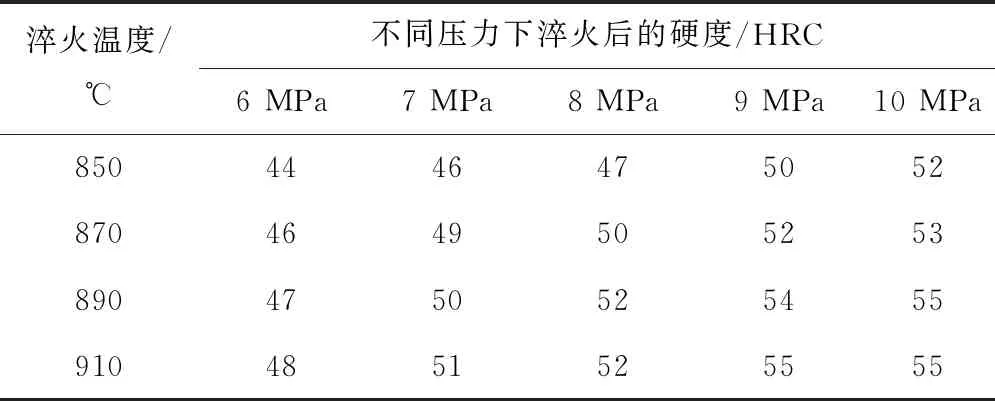

2.3 淬火工艺对硬度的影响

碟片要求良好的耐磨性和尺寸稳定性,这就要求碟片具有较高的硬度。表3为不同加压水冷工艺下碟片的硬度,从表3中可看出,随着淬火温度的升高和模具加载压力的增加,碟片的硬度逐渐升高,当淬火温度890 ℃、加载压力10 MPa时,硬度达到峰值55 HRC。出现这种变化主要是因为:①在890 ℃淬火时,尽管此温度超过了材料的相变点,碳原子能融入奥氏体组织,但是部分合金元素,如Cr、Mn等元素因原子半径较大,温度相对较低时其驱动力不足,原子不能越过能量势垒,并不能完全融入奥氏体组织[4],导致这部分合金元素的强化效应不能得以充分利用,随着温度的升高,原子的扩散能力增强,较多的合金元素融入到奥氏体,由于合金元素的原子半径较大,冷却后得到的马氏体组织晶胞中晶格畸变增加,形成较大的应力场,宏观上就表现为较高的硬度。②随着淬火温度的增加,合金元素融入奥氏体组织,使CCT曲线右移,淬透性增加。在通水的模具中,由于碟片具有较大的表面积,散热较快,因此在碟片的整个截面上温度梯度较小,相变的不等时性较弱,即从心部到表面的组织几乎可同时完成马氏体相变,具有较小的组织应力,从而使淬火后的硬度提高,并减少组织变化带来的畸变。③随着模具压力的增加,从微观的角度来说,模具与碟片之间的贴合会更加紧密,这种紧密的贴合无疑会增加相互之间的接触面积,根据热传导的菲克定律[5],接触面积的增加必然会导致单位时间内热量散失更多,也就是降温速度更快,从而保证了碟片在模具中的连续冷却速度大于临界冷却速度,压力越大,冷却速度越快,马氏体的转变越彻底,宏观上越表现出较高的硬度。

表3 不同加压水冷工艺对碟片硬度的影响

3 结论

1) 35CrMnSi钢碟片在淬火温度为850 ℃和910 ℃、加载压力8 MPa的条件下加压水冷后的显微组织为板条状马氏体+少量针状马氏体,未观察到大块状的未溶铁素体、魏氏组织、网状铁素体和针状铁素体。

2) 随淬火温度的升高和加载压力的增加,碟片的畸变量逐渐减小,硬度逐渐增加,当淬火温度为890 ℃、加载压力为10 MPa时,碟片的畸变量达到最小,为11 μm,硬度达到最高值55 HRC,是最佳的热处理工艺参数。该工艺下由于在模具中加压水冷时碟片的变形受到了抑制,畸变量符合技术要求,其一次性交检合格率达到了98%,取得了满意的应用效果。