热氧化对工业化n-TOPCon太阳电池的性能影响研究*

陈文浩,王闻捷,于元元,陈鹏辉,郑 波,袁声召,万义茂

(1. 南昌航空大学 测试与光电工程学院,南昌 330063;2. 上海交通大学 物理与天文学院,人工结构及量子调控教育部重点实验室,太阳能研究所,上海 200240;3. 东方日升新能源股份有限公司,浙江 宁波 315609)

0 引 言

晶体硅太阳电池在现今商用光伏发电领域中依然占据着超90%的市场份额。如何在控制成本的同时,提高商用晶体硅太阳电池的电学性能表现是摆在广大研究机构和量产厂商面前的共同课题。将基于隧穿氧化层和掺杂多晶硅的钝化接触结构应用于晶体硅太阳电池[1-4]可获得超26%的电池效率表现[5-6],因此,它被认为是下一代n型高效晶体硅太阳电池的主流应用技术备选之一[7-10]。根据研究表明,基于磷扩散掺杂多晶钝化接触结构作用于n型单晶硅表面可同时得到表面复合电流密度J0<5 fA/cm2和接触电阻率ρc<10 mΩ·cm2的优异钝化接触性能[8,11-12]。迄今为止,应用该钝化接触结构的n-TOPCon(tunnel oxide passivated contact)电池[2]最接近于量产应用,其可获得25.8%的实验室2 cm×2 cm的电池效率表现[9,13],以及24.9%大尺寸大规模量产电池效率[14]。

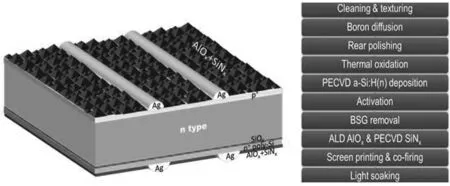

n-TOPCon电池的基本构想是在保留原有n型PERT(passivated emitter,rear totally-diffused cell)电池[15-16]的正面钝化膜配合银栅极的钝化和接触结构,背表面引入隧穿氧化层和掺杂多晶硅钝化接触结构,由于该钝化接触结构可耐受高温工艺,可兼容现有的工业化量产设备和制程经验。该电池结构在制备过程中的重要挑战之一就是掺杂多晶硅钝化接触结构与正表面结构的兼容与匹配,需要使正背面钝化结构同时获得良好的电学性能表现,以获得最佳的太阳电池光电转换效率。TOPCon电池的正面发射极一般采用硼热扩散工艺制备,并采用氧化铝(AlOx)和氮化硅(SiNx)叠层膜进行钝化和减反射[2,17],可以获得较好的表面钝化和光学吸收效果。而在实际工业量产过程中,常不可避免的遭遇污染、沉积均匀性等制程问题。为提高成品电池良率、强化钝化效果,通常会在叠层钝化膜沉积之前进行热氧化处理,借助氧化硅极强的化学钝化效果来强化叠层钝化膜对硼扩表面的钝化效果[18],同时降低工业化生产过程对洁净度的要求,这一处理过程目前被主流厂商所普遍采用。然而,背面制备完成的多晶硅钝化接触结构也将被迫经历相同热氧化过程,我们发现氧化过程会对钝化接触结构的电学性能将造成一定负面影响。本文将重点探究了叠层钝化膜沉积制备前热氧化过程对于最终n-TOPCon电池电学性能的影响。通过优化硼扩散工艺,去除热氧化工艺最终提高了n-TOPCon电池效率,同时未经热氧化工艺的n-TOPCon电池在光注入退火后展现出更大的电学性能提升。

1 实 验

本研究中所使用的n型单晶硅片尺寸为158.75 mm×158.75 mm,厚度约180 μm,电阻率1~2 Ω·cm。所制备的TOPCon电池的基本结构示意图及制备流程如图1所示,在去除硅片表面损伤层和制绒清洗后,使用BCl3热扩散工艺,在n-Si正表面获得得到p+层以及一层较厚的硼硅玻璃(BSG),而后去用酸法刻蚀去除背面的BSG并且抛光表面。使用热氧化工艺在硅片背表面生成约 2 nm的隧穿氧化层后[4],借助板式PECVD(SiH4、PH3和N2为反应前驱体)在隧穿氧化层上沉积约120 nm的掺磷非晶硅层(a-Si:H(n)),随后在N2气氛中进行880 ℃、30 min的高温退火激活形成掺杂多晶硅(poly-Si(n))钝化接触结构。使用HF溶液去除BSG层,分别借助ALD和PECVD在电池两面沉积AlOx和SiNx叠层钝化膜。在沉积AlOx和SiNx叠层钝化膜之前我们验证了热氧化工艺对于TOPCon太阳电池电池效率的影响,分别设置了3种不同的工艺处理流程:(1) 氧气气氛中600 ℃退火15 min;(2) 氧气气氛中600 ℃退火15 min,并在HF中浸泡至硅片表面疏水;(3) 去除BSG后直接进行叠层钝化膜沉积,未进行任何氧化处理。完成叠层钝化膜制备后使用丝网印刷实现电池电极金属化,随后进行光注入退火处理。实验过程中,使用Sinton WCT-120少子寿命测试仪对钝化质量进行表征,并使用ECV(WEP Wafer Profile CVP21)对掺杂多晶硅钝化接触结构的掺杂轮廓线变化情况进行监控。

图1 n-TOPCon电池基本结构(左)及制备流程(右)示意图Fig 1 Schematic structure and process flow of n-TOPCon solar cell

2 结果与讨论

2.1 热氧化工艺对钝化质量的影响

图2展示了氧化处理过程对双面硼扩片(双面BCl3热扩散后双面沉积叠层钝化膜)和预制电池蓝膜片(正面硼扩、背面掺杂多晶硅钝化接触结构并双面沉积叠层钝化膜)iVoc值的影响。所有的样品在叠层钝化膜沉积完成后均经历了烧结炉烧结处理,反馈出的是实际制备成电池时正背面钝化结构对硅片表面的钝化质量表现。对于双面硼扩片而言,高掺杂浓度(方块电阻片内均值为80 Ω/□)的样品直接沉积AlOx和SiNx叠层膜相较于在热氧化处理后沉积叠层钝化膜的样品观察到了更低的iVoc值。而对于低表面掺杂浓度(方块电阻140 Ω/□)硼扩片样品,无热氧化工艺可获得更高的iVoc值。这是因为更高的掺杂浓度会使导致更多的俄歇复合概率,同时更多的硼原子已替位或间隙的方式进入到硅的晶体结构中,带来更明显晶格畸变,从而导致了更高的表面缺陷态密度[17]。此时,借助热氧化过程的氧化硅层可现在提高钝化膜的化学钝化能力[18],相较于未经过氧化处理的样品可以获得更低的表面缺陷态密度,从而展现出了更好的钝化质量表现。而当掺杂浓度大幅降低时,表面的缺陷态密度也会随之下降,热氧化过程所能带来的化学钝化优势将不再明显,取而代之的是热氧化过程引入的固定正电荷会对氧化铝所中固定负电荷引发的场钝化效果造成影响[18],从而导致钝化质量的下降。与此同时,对于预制蓝膜片样品,热氧化过程所带来的iVoc值差异相较于双面硼扩片会更加显著,这表明热氧化过程应同时造成了背表面掺杂多晶硅钝化接触结构钝化质量的下降。

图2 氧化处理工艺对双面硼扩片和预制蓝膜片iVoc值的影响对比图Fig 2 The influence of oxidation process on iVoc value of double-sided boron diffusion wafers and prefabricated wafers with blue passivation films

为此,我们对不同电池工艺流程完成后的预制蓝膜片(正面方阻约140 Ω/□)少子寿命变化进行对比监控,并对掺杂多晶硅钝化接触结构在氧化处理前后的ECV测试结果进行对比,如图3所示。在叠层钝化膜沉积完成(as-deposited)时,经历过热氧化处理的预制蓝膜片样品的有效少子寿命要明显低于未作氧化处理的样品。样品经历烧结过程处理后,氧化样品的少子寿命出现了大幅度的上升,而未氧化样品的上升幅度相对较小,但氧化样品的有效少子寿命仍要低于未氧化样品。最后使用光注入退火工艺,无氧化样品和氧化样品的少子寿命均可获得一定程度的提升,且提升幅度接近。结合图1的iVoc对比结果,导致这一变化规律的主要原因很可能源自蓝膜片的正背表面钝化结构受热氧化过程影响而发生变化。首先在叠层钝化膜未经历烧结前,叠层钝化膜中所蕴含的大量氢原子尚未完全抵达硅片表面,无法有效发挥氢钝化作用,AlOx薄膜中的固定电荷也尚未完全激活[17,19],此时的钝化质量差异主要来源是热氧化导致的表面化学钝化差异以及背面的掺杂多晶硅钝化接触结构的钝化质量。热氧化生成的氧化硅层可有效降低硅片表面的缺陷态密度,从而使硼扩面的表面钝化得以提升,然而氧化处理后的蓝膜片样品的有效少子寿命却大幅小于未氧化样品,这揭示了热氧化过程可能造成了掺杂多晶硅钝化接触结构的钝化质量显著下降。从ECV结果来看,热氧化过程并未对钝化接触结构的掺杂浓度水平造成明显的变化,掺杂多晶硅的掺杂浓度水平以及硅基体内的掺杂轮廓线斜率基本类似。ECV结果显示掺杂多晶硅的总厚度有所下降,这是因为掺杂多晶硅较易被氧化,热氧化过程造成表面的掺杂多晶硅被氧化成了氧化硅所导致,从ECV可以看到氧化过程所造成掺杂多晶硅的厚度下降幅度约在10 nm,这一厚度差异也导致氧化处理后样品方块电阻测试值从53 Ω/□上升至56 Ω/□。由于掺杂轮廓线的基本一致,我们猜测导致钝化质量的下降的可能原因是热氧化过程对隧穿氧化层的状态造成了影响,可能是热过程造成了隧穿氧化层中微孔洞比例上升[20],也可能是热氧化过程导致隧穿氧化层中的氧磷元素比例变化[21],从而影响了最终的钝化质量。随后的烧结过程,会促使叠层钝化层中的游离态氢抵达隧穿氧化层发挥氢钝化作用[22],提升蓝膜片表面的钝化质量,而氧化样品的提升幅度更大的可能原因是氢对于受损的隧穿氧化层有明显的修复作用,在氢钝化的作用下弥补了氧化样品和非氧化样品的掺杂多晶硅钝化接触结构的钝化质量差异。对于此阶段的硼扩面,氢钝化的加持下氧化硅所带来的化学钝化差异也变小,氧化硅可能对场钝化造成的负面影响成了钝化质量差异的主要原因。最终,导致氧化样品和非氧化样品的有效少子寿命差异变小。光注入退火工艺应当是进一步加强了两组样品的氢钝化效果,因而两组样品的有效少子寿命上升幅度差异不大。

图3 氧化和非氧化处理蓝膜片在电池各工艺处理后的有效少子寿命对比(左图)以及氧化工艺造成的ECV掺杂轮廓线差异对比(右图)Fig 3 Comparison of the effective minority lifetime of the prefabricated wafers treated by oxidation and non-oxidation in various cell processes and comparison of the difference of ECV doping profile caused by oxidation process

2.2 热氧化工艺对n-TOPCon电池效率影响

热氧化过程对最终n-TOPCon电池电学性能的影响如图4所示(工艺1、2和3分别对应了实验方法中所列的3种工艺处理方法)。工艺3未作任何氧化处理,它电学性能表现要明显好于进行过热氧化处理的工艺1和工艺2,开路电压、短路电流以及填充因子均有明显优势,这里的可能原因有:(1)氧化处理导致n-TOPCon电池正背面的钝化质量有所损失;(2)氧化处理导致掺杂多晶硅层的厚度下降,金属化过程中金属离子更易到达隧穿界面层对电池效率造成影响。而工艺2在热氧化后进行了HF浸渍,其电学性能要略好于未进行HF处理的工艺1。

为进一步明确电池效率的差异来源,我们对三个分组的n-TOPCon电池的量子效率进行了对比,如图5所示。在短波段,工艺2和工艺3处理的电池片量子效率相较于工艺1的样品有一定的优势。根据我们之前的推论,工艺1比工艺2和3在电池的正表面多了一层薄层氧化层,虽然会强化表面化学钝化能力,但是会对AlOx的场钝化造成影响,其综合钝化质量是下降的,如图2中的结果所示。对于长波段的量子效率,未做任何氧化处理的工艺3具有明显优势,而工艺2也要好于工艺1。这可能是因为氧化过程对掺杂钝化接触结构的隧穿界面层造成的损伤,或是因为氧化过程造成了掺杂多晶硅层的厚度降低使得金属化过程中有害的金属元素更加容易迁移到界面层处,从而导致钝化质量下降。工艺2和工艺1均经历相同的热氧化过程,隧穿氧化层的破坏程度应当是类似的,其长波段量子效率的差异似乎主要取决于氧化层的有无。我们推测这层氧化层带来的影响可能是阻碍了叠层钝化膜中的氢抵达隧穿界面层,使得氢对受损隧穿界面层的修复能力下降,从而导致较差的背表面钝化质量。另一方面,氧化层的存在会在一定程度上提高太阳电池正背表面的减反射能力。

图4 热氧化过程对最终n-TOPCon电池电学性能的影响对比Fig 4 The influence of thermal oxidation process on the electrical performance of the final n-TOPCon solar cells

图5 不同工艺制备的n-TOPCon电池量子效率测试结果Fig 5 Quantum efficiency measurement results of n-TOPCon solar cells fabricated by different processes

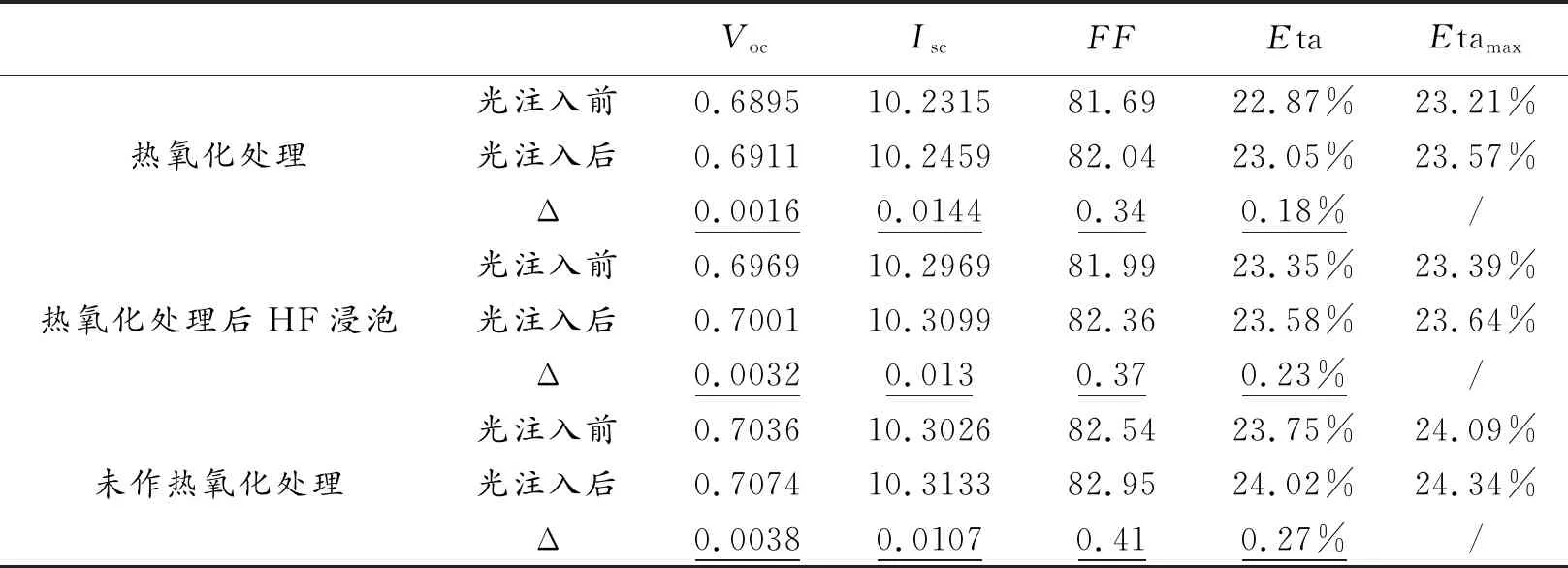

最后,我们对3个分组的电池进行光注入退火处理[23-24],其电学性能增益如表1所示。鉴于光注入退火工艺对于太阳电池效率提升的机理目前尚不明确,这里我们仅对现象进行了总结和部分猜测。未氧化分组获得了最大的电学性能增益,转换效率提升的绝对值可达0.27%。而氧化处理后的分组,未经过HF处理的分组和经过HF处理的分组效率提升量分别为0.18%和0.23%。详细对比电学参数可以看到,拥有氧化层的工艺1分组Voc的提升幅度要明显小于其它两个分组,这可能是氧化层的存在阻碍了氢的进入,影响光注入退火所能带来的氢钝化强化效果。而其短路电流提升幅度相对较大,这里所存在的机制尚不明确还需进一步的探究,可能与其较好的减反射效果有关。至于填充因子方面的提升,无氧化硅的分组增益较大,这可能是因为没有氧化硅的存在背表面与金属浆料的匹配更好,光注入退火工艺对金属浆料和硅接触界面的优化效果可能也更加显著。最终,经过光注入退火工艺处理后,未氧化分组的n-TOPCon电池的平均效率可达24.02%,该分组的最高电池效率达24.34%。

表1 光注入退火工艺对不同工艺处理的n-TOPCon电池电学性能影响

3 结 论

使用AlOx和SiNx叠层膜钝化硼扩散硅表面可以取得极佳的钝化质量,在大规模工业量产中常在叠层膜沉积前进行热氧化处理实现钝化质量优化,提高成品电池良率。针对这一热氧化过程对于n-TOPCon电池量产制备的影响进行探究发现:高掺杂浓度的硼扩散表面确实可在热氧化处理后获得更佳的钝化质量,然而随着随着掺杂浓度的下降,氧化过程开始变得有害无益;热氧化过程会导致n-TOPCon电池背面的磷掺杂多晶硅钝化接触结构的钝化质量下降,这种钝化质量的衰减可在烧结过程触发的氢钝化中得以部分修复;未经氧化过程的n-TOPCon太阳电池可获得更佳的电学性能表现,长波段和短波段的量子效率响应均具备一定优势;未经氧化过程的n-TOPCon太阳电池在光注入退火处理后可以获得更大电学性能增益,主要表现在开路电压和填充因子上。最终,未使用氧化处理的n-TOPCon电池可获得24.02%的平均效率以及24.34%的最高电池效率。