LNG联运罐箱用紧急切断阀设计及试验研究

周世豪,李 成,张新奇,余 巍

(中国船舶重工集团公司第725研究所,河南 洛阳 471000)

0 引 言

LNG罐箱多式联运是以LNG罐式集装箱作为能源商品,集合水路、陆路多种运输方式,实现“一罐到底”直达终端用户,具有“宜储易运”,灵活性强特点,可实现公路、铁路、水运之间无中间环节的便利国际联运。目前,LNG罐箱多式联运备受业内青睐,国内LNG产业链各环节的相关企业均已开始布局相关业务。就国内而言,LNG罐箱多式联运可低成本、规模化到达目前天然气管网无法覆盖的区域,不仅可颠覆性解决LNG能源的运输问题,未来还将高效、低成本打通国际资源与国内终端客户连通渠道,成为传统LNG模式的有效补充。紧急切断阀作为LNG联运罐箱安全附件之一,通过气动控制实现远程监控、现场手动操作以及紧急情况下(着火、温度异常等)的自动切断功能,是保证罐箱安全、稳定运行的关键配套设备[1-3]。

为提高紧急切断阀在车载低温工况的稳定性和安全性,笔者设计了一种新型结构的LNG联运罐箱低温紧急切断阀,并介绍了其工作原理、结构组成及材料选择等,对阀门的关键零部件进行校核计算。并通过低温性能试验验证了该结构设计的合理性和可靠性,为低温紧急切断阀的设计与研究提供了一种新的参考。

1 低温紧急切断阀设计

1.1 新型低温紧急切断阀组成

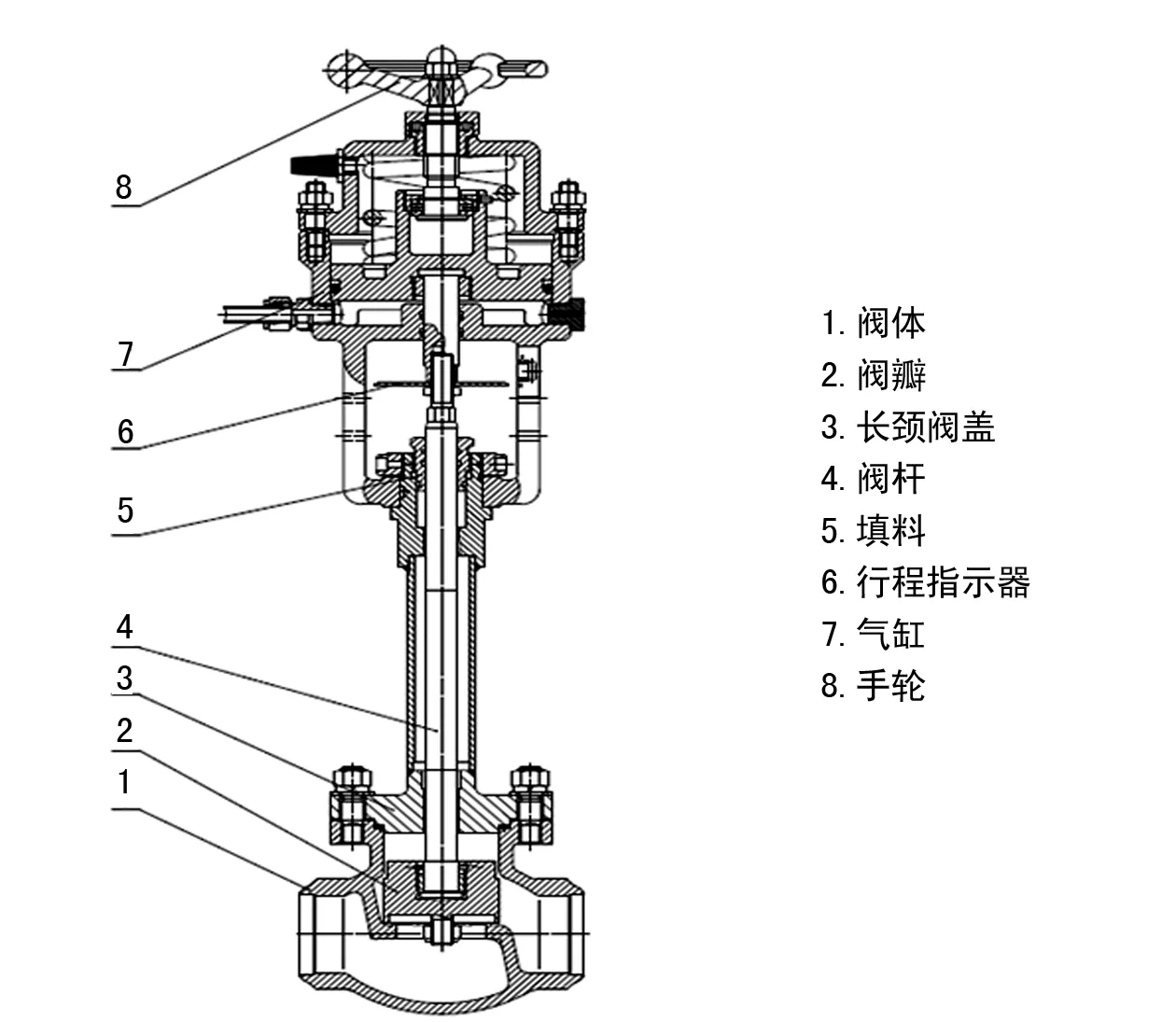

常规气缸结构的低温紧急切断阀结构如图1所示。

图1 气缸结构低温紧急切断阀

主要由阀体、阀瓣、长颈阀盖、阀杆、填料、行程指示器、气缸、手轮等组成。由于低温特殊工况要求,阀门往往呈现“细长颈”和“两头重、重心高”的结构特点,易造成管路负荷较大、安装空间浪费等问题。同时,由于LNG槽车在高速行驶过程中,其动力系统自身产生的振动导致LNG充装管路和配套阀门不可避免的出现振动。因此,紧急切断阀在实际应用过程中存在异常振动现象,整阀往往因受力集中而引起阀门的泄漏、失效,从而诱发严重的安全事故[4-6]。

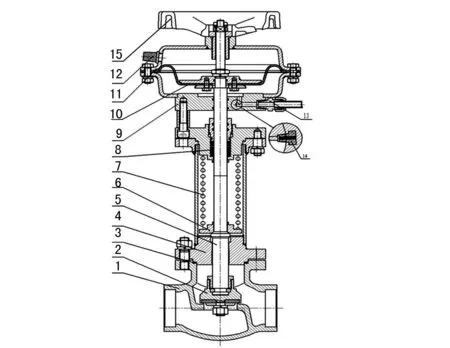

图2 膜片式结构低温紧急切断阀1.阀体 2.阀瓣组件 3.密封垫片 4.阀盖组件 5.阀杆 6.弹簧座 7.弹簧 8.填料组件 9.下盖 10.膜片组件 11.上盖 12.消音器 13.接气管 14.易熔塞 15.手轮组件

如图2所示,文中设计了一种新型膜片式结构的低温紧急切断阀,阀门由阀体、阀瓣组件、密封垫片、阀盖组件、阀杆、弹簧座、弹簧、填料组件、下盖、膜片组件、上盖、消音器、接气管、易熔塞、手轮组建等组成,具体如图2所示。其中阀瓣组件包括阀瓣、密封圈、密封圈压板、弹簧垫圈、锁紧螺母、压紧螺母、对开环等;阀盖组件包括阀盖体、接管和上法兰等;填料组件由衬圈、填料、填料压套、填料函、O型圈组等成;膜片组件由下支撑板、膜片、上支撑板、弹簧垫圈、薄螺母等组成;手轮组件由螺杆、限位套、平垫片、薄螺母和手轮组成。阀体和阀盖组件用双头螺柱连接,由密封垫片密封。弹簧位于阀盖接管中,安装在弹簧座和填料函之间,弹簧座与阀杆凸台紧密接触,可随阀杆上下运动,从而改变弹簧预紧力的大小。填料压套在阀杆上通过螺纹连接在填料函上,同时压紧填料组,用内外三组O形圈分别与填料函和阀杆实现内外密封,防止杂质进入而影响填料密封效果;填料函与阀盖上法兰通过螺柱、螺母和弹簧垫圈连接在一起,并由密封垫片进行密封。填料组件实现对阀盖上法兰和阀杆的密封,确保介质不因阀杆运动而泄漏。紧急切断阀上盖、膜片和下盖通过螺栓连接,组成密闭的膜腔,膜片组件在膜腔内与阀杆通过薄螺母连接在一起,并通过O型圈实现上下膜腔的隔绝。手轮安装在上盖顶端,与螺杆配合连接,通过螺杆螺纹传动,膜片组件向上运动,进而带动阀杆、阀瓣向上移动,阀门开启,实现紧急切断阀手动开启。在正常工作状态时,手轮单独存放,以防止人员误操作,只有在系统故障或阀门检修时,允许操作人员用手轮进行阀门启闭,手动开启阀门后气动功能自动失效,手动复位后方可气动控制,以保证整个管系运行的安全性和可靠性等。

1.2 工作原理

LNG联运罐箱低温紧急切断阀通过焊接方式与管路系统连接。空载状态时,在弹簧的预紧力作用下,通过阀杆和阀瓣,使阀瓣密封圈和阀体密封面紧密贴合,保持阀门的关闭;工作时,向膜腔内充入压缩气体,在气源压力作用下,膜片克服弹簧力向上运动,带动阀杆及阀瓣向上,阀门打开;当处于开启状态的阀门,周围环境温度升高至70±5 ℃时,易熔塞熔化,膜腔内压缩气体排放,膜片失压,阀杆在弹簧力的作用下向下运动,推动阀瓣迅速向下关闭阀门,切断管路内介质的继续排放,防止危险发生或扩大。

1.3 低温紧急切断阀材料选择

根据低温紧急切断阀的工况和使用要求,阀门的承压部件如阀体、阀盖等大多选用金相组织比较稳定的奥氏体不锈钢。其中,阀体、阀瓣选用精密铸造成型的CF8铸件,阀杆、阀盖、阀盖上法兰、弹簧座等内件选用06Cr19Ni10棒材,阀瓣密封圈选用耐低温性能优良的聚三氟氯乙烯,阀盖密封垫选用石墨缠绕垫片,填料选用聚四氟乙烯加柔性石墨组合型填料,填料函内外密封和膜腔上下密封选用丁腈橡胶O形圈,膜片选用夹布丁腈橡胶材料,弹簧垫圈、锁紧螺母等选用不锈钢1Cr18Ni9Ti,螺杆、填料压套、对开环等选用耐磨且低温性能优良的铜合金材质[7]。

1.4 膜片式低温紧急切断阀特点

相对于传统的气缸型结构,新设计的膜片式低温紧急切断阀具有以下特点:①弹簧与膜片分离式结构设计,将弹簧安装在长颈接管内,满足低温工况下所要求的连接管高度的同时,降低了膜腔部分所需的弹簧安装尺寸,缩短了整阀的安装高度,整阀较原设计总高度缩短了1/3左右;②采用膜片式结构执行器,大大降低了执行器部分的整体重量,从而使整阀的质量也减轻了1/3左右;③弹簧安装在长颈接管内,接管直径增大,使阀门从上至下质量较为均衡,降低阀门因车载频繁振动而引起泄漏、失效的风险;④阀杆部位采用聚四氟乙烯加柔性石墨组合型填料+内外O形圈多重密封结构,提高了阀杆密封可靠性。

2 低温紧急切断阀设计计算

对低温紧急切断阀主要零部件进行校核计算[8-9]。

2.1 阀体壁厚计算

(1)

式中:tB′为计算厚度,mm;p为计算压力,PN设计给定,MPa;Dn为计算内径,设计给定,mm;[σL]为许用拉应力,查表,MPa;C为腐蚀余量,C取5.0 mm,设计给定,mm;tB为实际厚度,设计给定,mm。

通过计算可知,阀体选用奥氏体不锈钢CF8铸件时,计算得到壁厚为6.46 mm,考虑接口尺寸要求及加工工艺性,阀体实际壁厚为7.0 mm,满足要求。

2.2 密封比压的计算

阀瓣和阀体密封选用聚三氟氯乙烯圈和阀体金属之间软密封,阀瓣和阀体的密封副密封面比压按下式计算:

(2)

式中:QMJ为密封面处介质力,N;QMF为密封面上密封力,N;DMN为密封面内径,mm;bm为密封面宽度,mm。

其中:QMJ=0.25π(DMN+bm)2p,QMF=π(DMN+bm)bmqMF,通过计算得QMJ为7 088 N,QMF为3 088 N,将QMJ、QMF、DMN、bm代入式(2)得,q为45.48 MPa。必须比压qMF按下式计算:

(3)

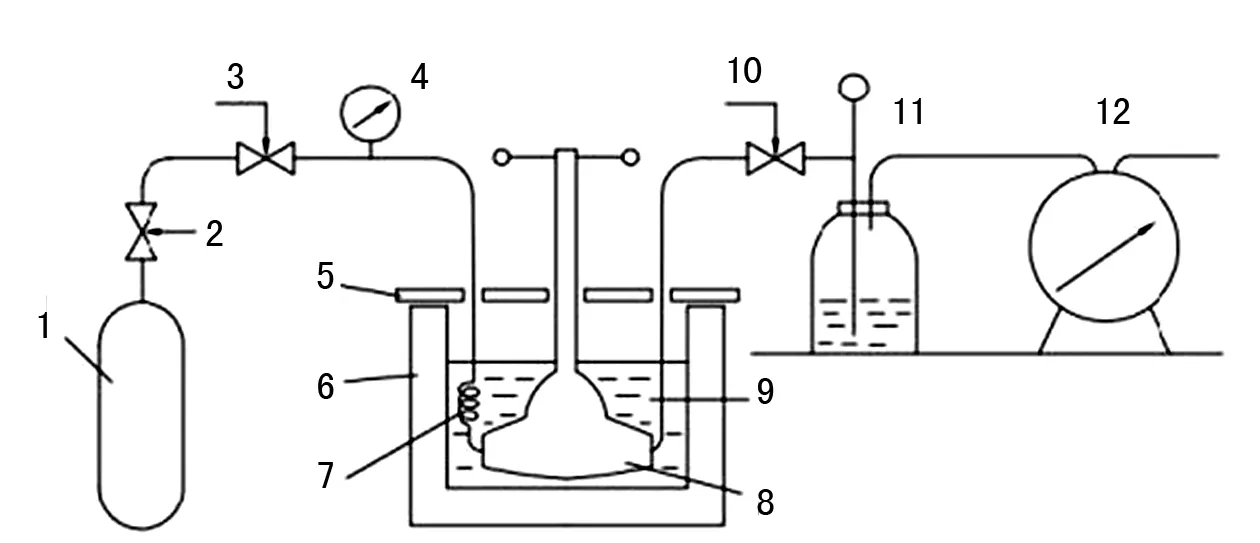

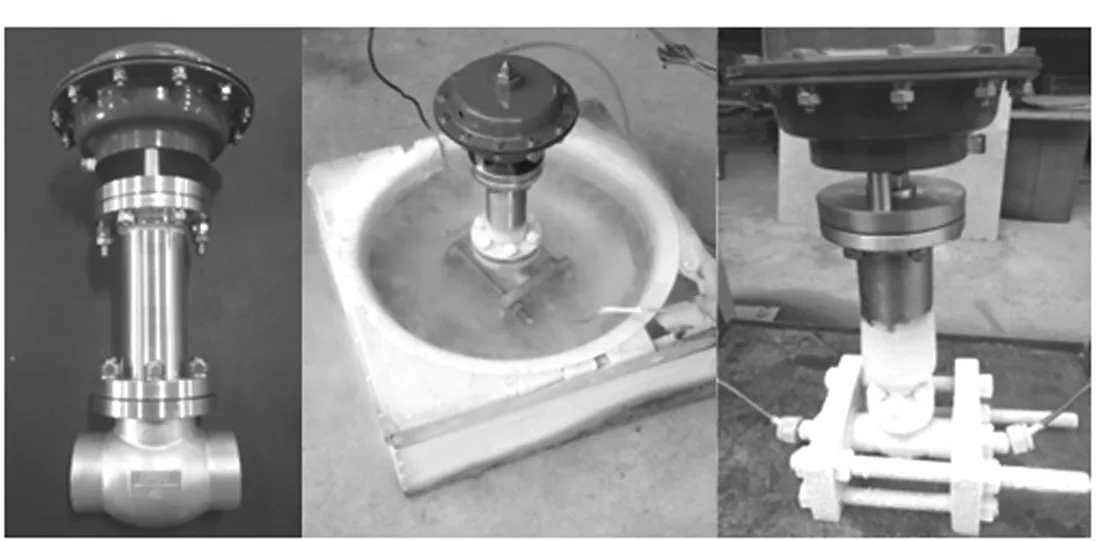

密封面材料为PCTFE,需用比压[q]=50 MPa,qMF 介质从阀瓣上方流入时,阀杆最大轴向力在开启时产生,按下式计算: QFZ″=QMJ+QT-QP (4) 式中:QFZ″为开启瞬时的阀杆总轴向力,N;QMJ为关闭时作用在阀瓣上的介质力,N;QT为阀杆与填料间的摩擦力,N;Qp为介质作用在阀杆上的轴向力,N;QT=πdFhTμTp,通过计算得QT为497.4 N,其中dF为阀杆直径,取18 mm;hT为填料层总高度,取22 mm;μT为阀杆与填料之间的摩擦系数,μT取0.1;Qp=πdF2p/4,通过计算得Qp为1 017.4 N,带入式(4)得,QFZ″为6 568 N。 (1) 介质从阀瓣上方流入时,阀杆最大轴向力在开启时产生,阀杆轴向合力按下式计算: F1=F2+Fm (5) 式中:F1为轴向合力,N;Fm为阀芯关闭所需密封力,N;F2为开启瞬时阀杆总轴向力,N;FT为弹簧压力,N。 其中,Fm=QMF=3 088 N;F2=QFZ″=6 568 N (2) 弹簧压力FT计算 FT=F1=3 088 N+6 568 N=9 656 N 取1.1倍安全系数,弹簧预紧力取10 621.6 N。 阀杆所受的最大力为压力,拉压应力按式校核: σ=F1/S≤[σ] (6) 式中:σ为最大压应力,MPa;F1为阀杆最大压力,N;S为最小截面处的面积,S计算为78.5mm2;[σ]为材料的许用拉或压应力,取[σ]为140 MPa,以上带入式(6)计算得:σ=F1/S=1 0621.6/78.5=135.3 MPa<[σ],校核合格,满足设计要求。 阀盖与阀体连接所需的总作用力: Q=QDJ+QDF (7) 式中:QDJ为垫片处介质作用力,N;QDF为垫片上密封力,N。 其中,QDJ=0.25πDDP2p,QDP=0.25π(DW2-DN2)qMF,DDP为垫片平均直径,取70.5 mm;DW为垫片外径,取76 mm;DN为垫片内径,取65 mm;qMF为垫片必须比压,取值为7.3 MPa。通过计算得QDJ为15 614 N,QDP为8 892 N,代入式(7)得,阀盖与阀体连接所需的总作用力Q=24 506 N。 阀盖与阀体所需的轴向密封力无法直接实现,必须通过螺母的拧紧力矩来得到。螺母的拧紧力矩由三部分组成:由升角产生,用于产生预紧力使螺栓杆伸长;螺纹副摩擦;支撑面摩擦。所需拧紧力矩T的计算公式为: T=K×P×d (8) 式中:K为扭矩系数,取0.15;P为螺栓预拉应力,kN;d为螺栓的螺纹公称直径,mm;通过计算,拧紧力矩T=55.14N·m。 紧急切断阀中弹簧的预紧力主要是压缩预紧力,实现阀芯关闭,弹簧预紧力初步取1 968 N。弹簧选材06Cr19Ni10钢丝,钢丝直径初步选择为10 mm,弹簧旋绕比取4.8,有效圈数取6.5,则刚度K=123 N/mm,自由高度130 mm,预压缩量16 mm,节距P=17.7 mm。 紧急切断阀所需膜片驱动力为: (9) 式中:Fm为阀杆与填料之间摩擦力,即Fm取497.4 N;DMW为密封面外径,取48 mm。 带入式(9)得,F≥6 737.2 N。 所需信号气源压力: p2′=4F/D2π=4×6737.2/1802×3.14=0.26 MPa 式中:D为气缸直径,取180 mm。 所需气源压力为0.26 MPa<0.6 MPa,满足要求。 开展低温紧急切断阀的低温密封试验考核,具体试验装置组成如图3所示。将研制样机放入液氮杜瓦槽内,保证液氮盖住阀体与阀盖连接上端,冷却过程中保持阀门充气。待浸泡各处的温度稳定在-196 ℃时,阀内冲入氦气进行密性试验。此时,用试验前布置的各组热电偶,监测阀内、阀体、阀盖填料函处温度,紧急切断阀具体试验过程如图4所示。 图3 低温试验装置组成1.氦气瓶 2.调节阀 3.远控阀 4.压力表 5.保温盖 6.液氮槽 7.蛇形管 8.被测阀 9.液氮 10.针阀 11.计泡器 12.流量计 图4 低温紧急切断阀试验过程 表1 低温紧急切断阀试验结果 紧急切断阀具体试验结果如表1所列,低温状态下阀门开启气源压力P<0.6 MPa,动作时间t<5 s,阀门启闭灵活、无卡阻。低温状态下研制样机的密封、动作及驱动气源压力指标满足GB/T 24918-2010低温介质用紧急切断阀要求[10],且低温试验时填料函底部热电偶温度显示为3.2 ℃,满足填料函部位的温度在0 ℃以上的设计要求。通过研制样机低温性能试验验证了该结构设计的合理性和可靠性,为低温紧急切断阀的设计与研究提供了新的参考。 为满足LNG联运罐箱运输、贮存系统中的安全防护使用要求,文中通过设计一种弹簧膜片分离式结构低温紧急切断阀,并对其工作原理、结构组成、材料选择及其特点进行了详细描述,对阀门的关键零部件进行校核计算。另外,对低温紧急切断阀研制样机进行低温性能试验检测,试验结果表明在低温状态下样机的密封、动作及驱动气源压力等技术指标满足GB/T 24918-2010低温介质用紧急切断阀要求,验证了该结构设计的合理性和可靠性,为同类产品的设计、开发提供了一种新的思路。2.3 弹簧及阀杆受力的分析

2.4 阀杆强度校核

2.5 阀盖与阀体连接螺栓强度计算

2.6 弹簧的计算

2.7 膜片验算

3 试验验证

4 结 语