八边形组合结构薄壁管耐撞性研究

刘岩松,马建宇,马 箫

(沈阳航空航天大学 民用航空学院,辽宁 沈阳 110135)

0 引 言

高速发展的交通运输工具给人们的生活出行带来极大的便利,但同时碰撞事故的发生也越发频繁,严重威胁到了人们的生命和财产安全。这就使得结构耐撞性的作用与地位在载运工具的设计中越来越突出。由于金属薄壁结构具有优异的吸能性能和力学特性,从而获得了研究人员的重点关注,并且被广泛应用于汽车、轮船和航空航天等领域[1]。

交通运输工具的快速发展对薄壁结构的抗冲击能力提出了更高的要求,众多学者在提高金属薄壁结构的耐撞性方面做了大量的工作。在不同边数的多边形金属薄壁管耐撞性的研究中,张宗华等[2]对轴向加载下的6种多边形金属薄壁结构的吸能性能进行了研究,发现多边形薄壁结构随着多边形顶点数目的增加,其吸能量也随之增加,在八边形之后其吸能量变化却趋于平稳。还有学者通过增加胞元的方法设计了金属多胞薄壁吸能结构,并对其耐撞性进行研究。Zhang 等[3]通过有限元数值仿真方法对铝合金矩形单胞和多胞薄壁管的耐撞性进行了研究,发现多胞矩形管的吸能效果较单胞矩形管要更好; Nia 等[4]通过试验研究了轴向准静态下的多个多边形单胞和多胞管的吸能性能,研究表明多胞管吸能能力大于单胞管且六边形和八边形多胞管具有较高的比吸能。同时,学者们也对多边形相互组合嵌套的结构进行了研究。白中浩等[5]在研究八边形薄壁结构的耐撞性时提出了一种八边形与八边形组合的多胞薄壁结构,并通过碰撞实验的方法对其耐撞性进行了研究;刘亚军[6]则通过内嵌多边形与外接圆管的方式设计了两类新型多胞薄壁结构,发现内嵌多边形结构吸能效果明显优于外接圆管的结构。此外,一些学者在生物的微观结构中也发现了多边形的多胞结构。Bai等[7]基于甲虫鞘翅的微观结构设计了一系列多边形仿生多胞管,并对其耐撞性进行了研究,结果表明八边形仿生多胞管的耐撞性优于其他多边形仿生多胞管。综上所述,八边形多胞结构有着优越的吸能性能。但到目前为止,八边形与其他多边形的组合薄壁结构还没有人进行深入研究。

根据上述研究结果,将圆、正方形、六边形、八边形薄壁管分别与八边形薄壁管进行组合嵌套,设计了一系列不同截面布置的新型八边形组合结构薄壁管件,通过理论计算和数值仿真,得到吸能性能数据和载荷-位移曲线,最后经过横向与纵向的比较来研究新结构在轴向压缩下的耐撞性。

1 八边形组合薄壁管几何结构

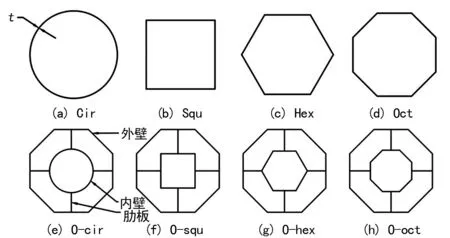

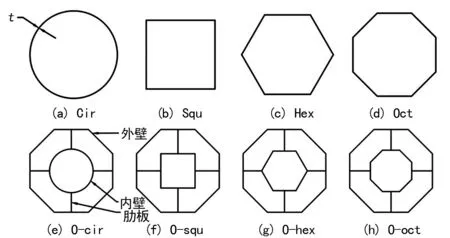

八边形组合结构薄壁管是以八边形薄壁管为外壁,其他基础多边形薄壁管为内壁,两者之间通过肋板相互组合而构成。八边形组合结构的基础截面(Cir、Squ、Hex和Oct)和组合结构截面(O-cir、O-squ、O-hex和O-oct)如图1所示。通过不同的命名来表示各个结构。

为了减少胞体个数对八边形组合结构耐撞性的影响,对所有组合薄壁结构均加入了4个肋板来连接内外壁,形成五胞结构。八边形组合结构薄壁管的外壁周长为180 mm,内壁周长为90 mm,壁厚t为2 mm。基础多边形结构薄壁管的周长为180 mm,其他参数同上。所有管件长度均为200 mm。

图1 基础结构截面图和八边形组合结构截面图

2 理论计算

2.1 简化超折叠单元理论

八边形组合薄壁管在轴向撞击下的平均碰撞载荷可用 Chen 等[8]在Wierzbicki和Abramowicz[9]的超折叠单元理论(SFE)的基础上所提出的简化超折叠单元理论来计算。

在简化超折叠单元理论中,假定了一个具有三个拉伸变形区域和三条固定铰线的基础折叠单元,如图2所示。据能量守恒原理,折叠单元上加载外力所做的功转化为弯曲变形能和薄膜变形能,即:

Fm·2H·k=Eb+Em

(1)

式中:Fm为理论平均压溃力;H代表折叠波长;k代表有效碰撞系数(k=0.7,为压缩距离与管长之比);Eb、Em分别指弯曲变形能和薄膜变形能。

图2 简化折叠单元示意图

2.2 结构弯曲变形能

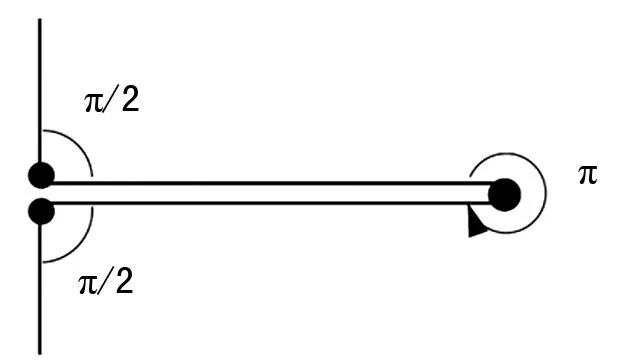

八边形组合结构的弯曲变形能Eb可以通过统计面板单元的 3 条静态塑铰线的能量耗散求得,当折叠单元被完全压平时,三个塑性铰链的转动角度线分别是 π/2,π,π/2, 如图3所示,有如下公式[10]:

Eb=2πM0Lc

(2)

式中:Lc为压缩截面边长;M0为压溃折叠弯曲力矩,其计算公式为:

(3)

式中:σ0为材料的流动应力,其计算公式如下:

(4)

式中:σy、σu分别为屈服强度,抗拉强度。

图3 简化折叠单元截面图

2.3 结构膜变形能

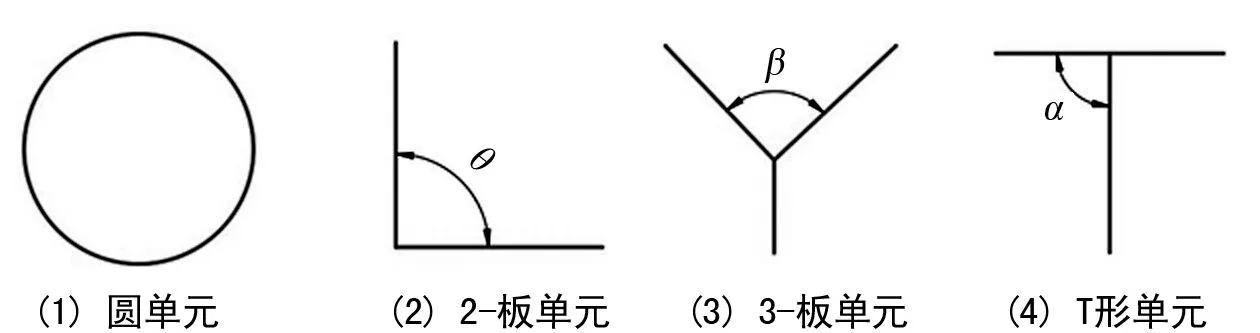

为了分析八边形组合结构在轴向压溃下的膜变形能,根据其他学者[11-12]的研究,薄壁管结构压缩过程中,将复杂截面看做多个单元结构的组合。八边形组合薄壁结构主要由4种基础单元组合而成,如图4所示。分别为:圆单元,2-板单元,3-板单元和 T形单元,如图5所示。

图4 八边形组合结构截面单元划分

图5 基础单元结构

圆单元的薄膜变形能Em1可以计算为:

(5)

角度为θ的2-板单元的膜变能Em2可以计算为:

(6)

角度为β的3-板单元的膜变形能Em3可以计算为:

(7)

T形单元的α角等于90°,它的膜变能Em4可以计算为:

(8)

总的膜变形能Em可以计算为:

Em=N1Em1+N2Em2+N3Em3+N4Em4

(9)

式中:N1~N4分别为组成八边形组合结构截面的圆单元、2-板单元、3-板单元和T 形单元的个数。

2.4 平均压溃力理论计算

折叠波长H由理论平均压溃力决定,即:

(10)

因此H的值可以通过求导得到。

对公式(10)求导后可得到H。最后,再将得到的Eb、Em带入式(5)即可求得理论平均压溃力Fm。将其化简后得到新的平均压溃力计算公式(11):

(11)

3 数值仿真及耐撞性分析

3.1 模型的建立

整体压溃模拟如图6所示。仿真模型主要由薄壁管件模型、刚性墙和固定端构成。其中固定端所有自由度都被约束,模型与固定端焊接相连使用绑定约束。刚性墙以v=15 m/s的均匀速度沿着组合结构薄壁管模型轴向向下运动,当变形达到140 mm(管件长度70%)时停止。

仿真材料选择铝合金材料 Al 6106-T7[13]。该材料密度小且强度大,耐腐蚀性较好,经常用作汽车的结构件材料,使得汽车在保证结构性能的要求下实现轻量化。图7为材料的真实应力-应变曲线图。表1为铝合金的材料参数。

图6 轴向压溃模拟示意图

表1 铝合金6106-T7材料属性

图7 AI 6106-T7真实应力-应变曲线

3.2 耐撞性评价指标

根据其他学者的研究[14]可知分析结构吸能性能的关键参数主要有:总吸能量(EA)、比吸能(SEA)、平均压溃力(Fm)、峰值压溃力(PCF)、压溃力效率(CFE)等。其中比吸能SEA是用来评估一个结构能量吸收效率高低的重要指标。比吸能描述了结构单位质量吸收的冲击能量,比吸能越高表明结构的吸能性能越好。可计算为:

(12)

式中:M为结构的质量;EA为结构吸收的总能量,其值可以通过对载荷-位移曲线F(x)积分得到:

(13)

式中:d为结构的变形量。

平均压溃力为Fm,其表达式如式(14)所示。由公式可知,平均压溃力越大,结构吸收的能量就越多:

(14)

最大压溃力PCF是指薄壁结构在压溃过程中的初始压溃载荷峰值,即薄壁结构与刚性墙初始接触时的峰值载荷。峰值压溃力越小越有利于提高载具的安全性。

压溃力效率CFE代表了结构在承受冲击过程中的承载稳定性,是平均压溃力与峰值压溃力的比值:

(15)

3.3 结构耐撞性分析

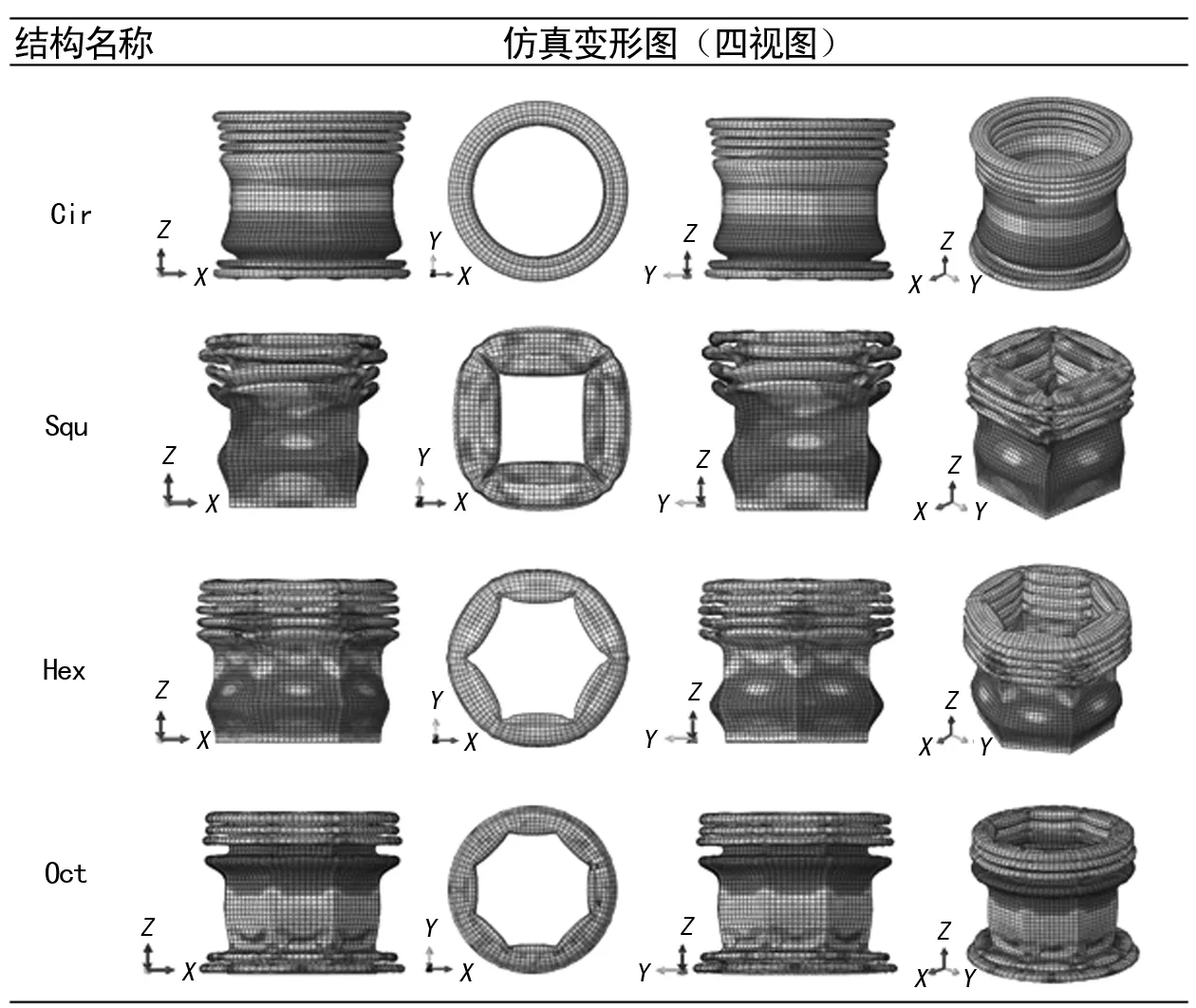

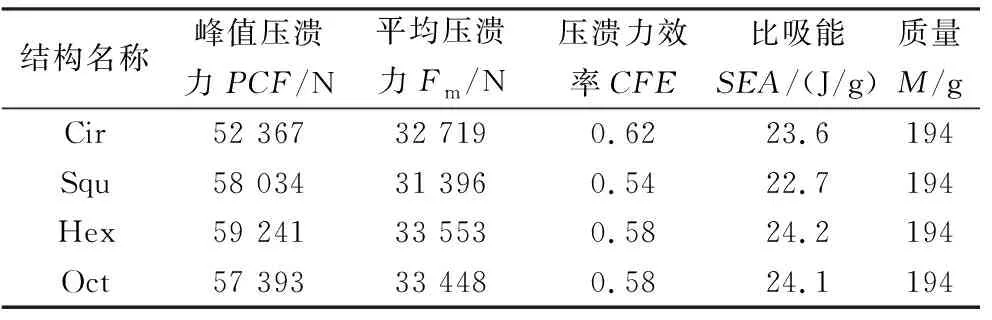

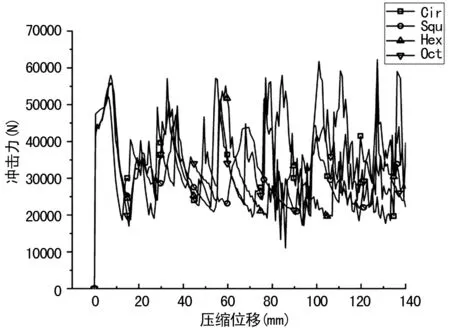

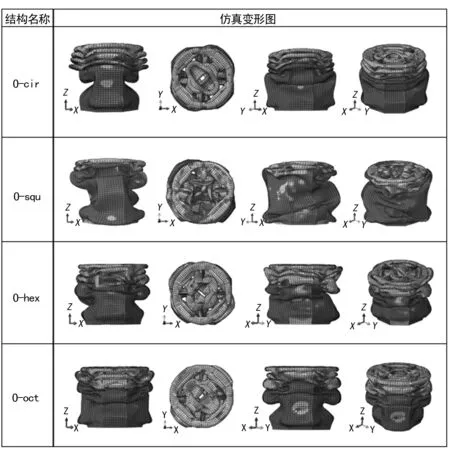

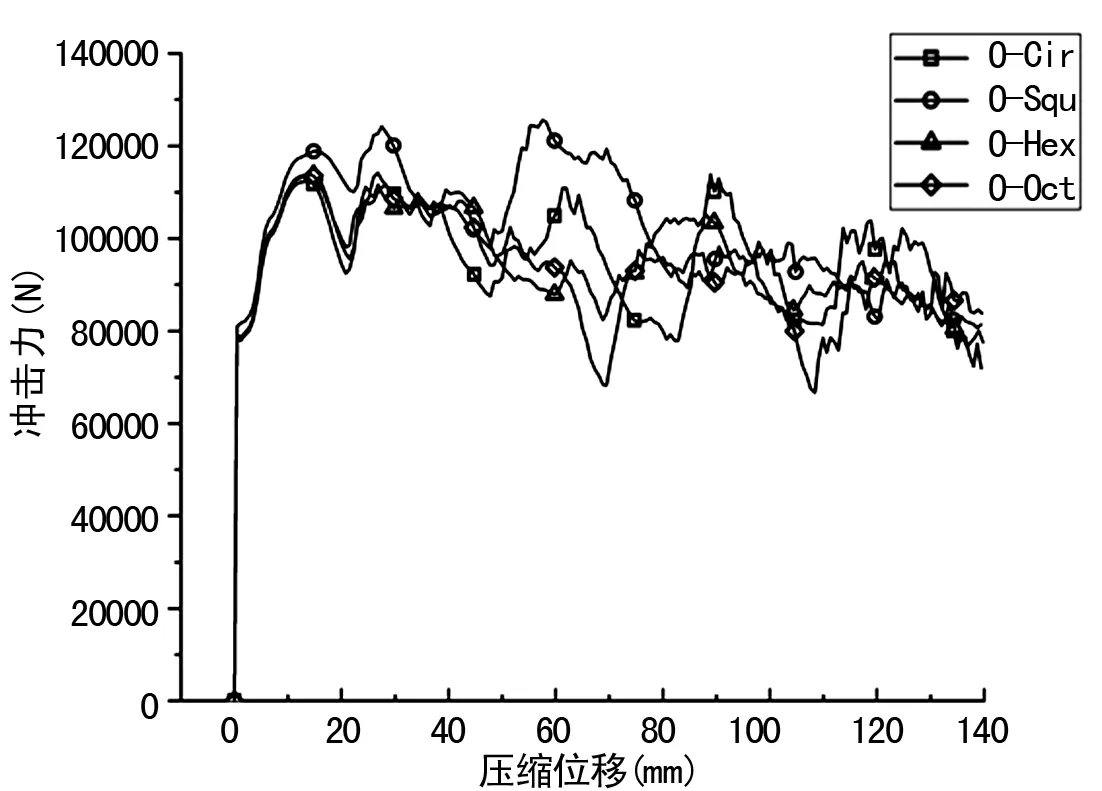

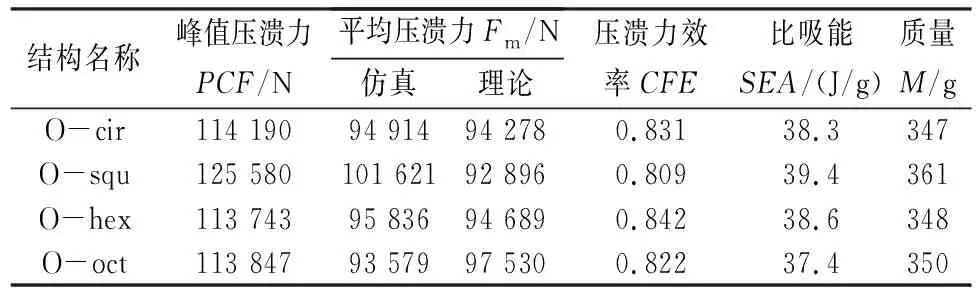

通过压溃仿真模拟可以了解八边形组合结构薄壁管件的压溃变形模式和变形特点,如图8和图10所列。再由图9和图11的载荷-位移曲线可以看到压溃力变化趋势,并且得到表2和表3中的峰值压溃力PCF、平均压溃力Fm、压溃力效率CFE和比吸能SEA的数据,这些数据实现了对基础截面薄壁管件和八边形组合结构薄壁管件的耐撞性能的量化,此外,平均压溃力的仿真值与理论值相比较,最大误差小于0.1,验证了有限元仿真结果的准确性。

图8 基础截面薄壁管压缩变形图

表2 基础截面结构薄壁管的仿真结果

图9 基础截面薄壁管的载荷-位移曲线

图10 八边形组合结构薄壁管压缩变形图

从图8中Cir、Squ、Hex、Oct的变形图中可以看出基础截面薄壁管Cir、Squ、Hex、Oct的压溃模式都为稳定的变形模式,将圆视作无限多边形,根据仿真结果来看,随着边的数量增加,褶皱数也随之增加。其中在Squ、Hex、Oct这三个模型中褶皱数随着边数的增加而显著增加,而从Oct到Cir的压溃变形中,褶皱数增加量并不明显。图9所示的载荷-位移曲线中,模型Cir、Hex和Oct的曲线波动相似,波峰值都与初始波峰值基本保持一致,且波动幅度比Squ大,这表明Cir、Hex、Oct所受压溃力波动较大。除了Cir,其他模型在初始波峰之后的波峰数与模型的褶皱数相对应。结合表2的数据进行分析可知Squ的峰值压溃力较大,平均压溃力最小,且Squ的压溃力效率和比吸能都低于其他三个模型 。而Cir的比吸能虽然要比Hex、Oct略低,但是峰值压溃力最小且平均压溃力较大。综合分析,在已设条件下Hex、Oct和Cir的耐撞性比较好。

图11 八边形组合结构薄壁管的载荷-位移曲线

表3 八边形组合结构薄壁管的仿真与理论结果

八边形组合结构薄壁管(以下简称组合结构薄壁管)O-cir、O-squ、O-hex和O-oct的性能表现相较于基础截面薄壁管有了很大的提高。从图10的仿真变形结果分析,组合薄壁管中O-cir和O-oct的变形模式都较为稳定且二者的褶皱数近似相等,而O-squ和O-hex都不同程度的产生了不稳定的变形模式,其中O-squ的不稳定变形表现极为明显。结合图11载荷-位移曲线和表3分析,组合结构薄壁管的压溃力效率较基础截面薄壁管有很大的提高,全都达到80%以上,且载荷波动幅度相对较小。其中O-squ在压缩位移达到70 mm之后就不再产生明显的载荷波动,其原因与不稳定的变形模式有关。只分析比吸能,O-squ的表现最好,压溃力效率低于其他3个组合结构薄壁管,加上不稳定的变形模式,综合考虑不如O-hex但好于其他两个。O-hex的峰值压溃力最小,而且具有最高的的压溃力效率和较高的比吸能,综合考虑吸能性能最好。O-cir的压溃力效率和比吸能都低于O-hex,吸能性能表现好于O-oct。而O-oct的各方面表现都处于中下水平,没有特别突出的优点,而且比吸能在组合薄壁管中最低,综合分析没有O-cir、O-squ、O-hex的表现好。由此可知,内壁截面为八边形的组合结构的吸能效果不如非八边形截面的组合结构。

上述的研究分析表明,八边形组合结构薄壁管O-cir、O-squ、O-hex和O-oct的耐撞性整体上要好于基础截面薄壁管。其中以O-hex的耐撞性最好。

4 结 论

设计了新型八边形组合结构薄壁管,并对八边形组合结构薄壁管的耐撞性进行了研究。通过推导的理论表达式和有限元数值仿真对比研究其在轴向加载下的耐撞特性。研究结果表明:

(1) 八边形组合结构薄壁管的耐撞性比组合之前的基础截面薄壁管有了极大的提高。O-cir、O-squ、O-hex、O-oct的比吸能与Cir、Squ、Hex、Oct相比分别提高了62.2%、73.5%、59.5%、59.1%,压溃力效率也分别提高了34.0%、49.8%、45.2%、41.7%。

(2) 在八边形组合结构薄壁管中,O-hex的耐撞性最好,而O-squ具有最高的比吸能。且内壁截面为非八边形的组合结构薄壁管的耐撞性要好于内壁截面为八边形的组合结构薄壁管。