影响CaCl2-NaCl熔盐电脱氧法制备金属Zr的工艺条件

王有群,林如山,何 辉,王 欢,刘云海,*

1.东华理工大学 核科学与工程学院,江西 南昌 330013;2.中国原子能科学研究院 放射化学研究所,北京 102413

由美国阿贡国家实验室发展的电解精炼法是目前最具前景的干法后处理技术之一[1]。整合的氧化物乏燃料电解精炼流程由首端工艺、还原、电解精炼、电解冶金和盐净化[2]工艺组成。因此,将氧化物转化为金属是该流程的关键步骤之一。

将氧化物转化为金属主要有化学还原、熔盐电脱氧技术(或电化学还原[3])两种方法。传统锂(Li)热还原过程中,氧化物易被Li2O覆盖。同时,Li2O在650 ℃ LiCl熔盐中的溶解率仅为8.7%[4]。因此,锂热还原通常需要大量的LiCl熔盐用于溶解Li2O从而促进反应的进行。此外,由于Li(ρ=0.53 g/cm3)与UO2(ρ=10.97 g/cm3)之间存在明显密度差,需要剧烈搅拌才能完全反应[4]。熔盐电脱氧技术(FFC剑桥工艺)[3]是将金属氧化物置于阴极,以石墨棒或惰性金属为阳极,两极间施加一定的电压,使金属氧化物[2,5-7]转化为金属或合金的过程。目前,电脱氧技术已成功应用于未经辐照的U3O8[5]、UO2[2]、铀钚混合氧化物(MOX)[6]和氧化物乏燃料[7]等的还原中。熔盐电脱氧还原技术的优势如下:(1) 无需还原剂,副产物仅为氧气或碳氧化合物气体[8];(2) 熔盐中O2-浓度几乎恒定,且可维持于低值[6],由于O2-不会积聚于熔盐体系中,因此该过程中使用盐的量较小[9];(3) 该过程对去除高释热核素如137Cs、90Sr十分有效[3];(4) 占用空间小;(5) 电脱氧还原的功率器件为外部单元,通过调节电流可确保稳定的反应速率和选择性的还原[7]。

因此,本工作拟以石墨棒和等摩尔的CaCl2-NaCl熔盐分别作为阳极和熔盐体系,采用与UO2的还原电位相近的ZrO2[21]作为模拟氧化物,开展电脱氧(FFC剑桥法)工艺条件(槽电压、电解时间、烧结温度和电解温度)对制备金属Zr的影响研究。

1 实验部分

1.1 试剂与仪器

ZrO2、羧甲基纤维素钠、NaCl和CaCl2,阿拉丁试剂(上海)有限公司;石墨棒(φ20 mm),北京中镜科仪技术有限公司;刚玉瓷舟和刚玉管,唐山化工理化瓷厂;钼丝(φ1 mm)和钼棒(φ6 mm),洛阳沃尔德难熔金属有限公司。

PC-24型压片机,天津精拓仪器科技有限公司;IT6723型稳压直流电源,艾德克斯电子(南京)有限公司;SX3-6-13型马弗炉,杭州卓驰仪器有限公司;SJL-1400型井式炉,上海钜晶精密仪器制造有限公司;D8 advance X射线衍射仪(XRD),德国布鲁克公司;Nova NanoSEM 450型场发射扫描电子显微镜(SEM),FEI捷克有限公司。

1.2 电脱氧工艺研究

熔盐电脱氧实验主要包括阴极的制备(压片、烧结)和电解两部分组成。

1.2.1阴极的制备 称取一定量的ZrO2粉末于烧杯中,加入少量粘结剂羧甲基纤维素钠,搅拌后于玛瑙研钵中研磨混匀。称取1.20 g混合物于压片模具孔(φ14 mm)中,并以20 MPa压强于压片机中保压2 min后,取出ZrO2片于刚玉瓷舟中。将瓷舟置于马弗炉中空气气氛下以5 ℃/min的升温速率,加热至烧结温度(700、800、900 ℃和1 000 ℃),保温3 h以去除ZrO2片中的粘结剂,并使结构致密。采用游标卡尺测量厚度(h,cm)和直径(d,cm),并使用电子天平称量片体质量(m,g),用式(1)计算烧结后样品的孔隙率(P,%)。

P=(1-ρ/ρ0)×100=

[1-4m/(πd2hρ0)]×100

(1)

其中:ρ0为堆积密度,g/cm3;ρ为表观密度,g/cm3。

1.2.2熔盐电脱氧实验 熔盐电脱氧还原装置示于图1,主要由阴极、阳极、坩埚和反应装置等部分组成:(1) 阴极:采用316L不锈钢网(50目)包裹烧结ZrO2作为阴极,钼丝(φ1 mm)作为导线;(2) 阳极:以石墨棒(φ20 mm)作为阳极,钼棒(φ6 mm)作为导线;(3) 熔盐:采用等摩尔CaCl2-NaCl熔盐,使用前NaCl和CaCl2均于200 ℃下烧结2 h以去除吸附水,并于玛瑙研钵中研磨混匀,正式电脱氧还原实验前于-2.0 V下以钼棒(φ6 mm)为阴极预电解1 h以纯化熔盐。熔盐电脱氧还原实验过程:称取100 g 纯化后的CaCl2-NaCl混合熔盐于刚玉坩埚中,将阴极和阳极固定于反应装置中,通入Ar气,待电炉升高至一定温度(600、636、680、722 ℃)时,将阴极和阳极插入混合熔盐中,接通电源于不同槽电压(3.0、3.2、3.4 V)下电解一段时间(4、8、12 h)。电解完成后,将阴极和阳极提至液面以上,继续通气直至炉温冷却至室温。

1.3 样品分析

将冷却后的阴极置于水和乙醇混合溶液中超声3 h,去除表面附着和内部渗入的熔盐,并用砂纸打磨后采用XRD分析电解产物的物相组成;采用SEM观察电解前后ZrO2的微观形貌,同时使用能量色散X射线光谱仪(EDS)分析产物中各元素的组成。

2 结果与讨论

2.1 槽电压的影响

保持实验条件(烧结温度为900 ℃、电解时间均为8 h、电解温度为722 ℃)不变时,研究了CaCl2-NaCl熔盐体系中不同的槽电压(3.0、3.2、3.4 V)对电脱氧制备金属Zr的影响,电解后的产物照片和XRD分析结果示于图2。由图2可知:除了槽电压为3.0 V外,槽电压为3.2 V和3.4 V电解8 h后产物表面均呈现出一定的金属光泽;3.0 V电解8 h后产物仍为ZrO2(PDF# 1-750);槽电压为3.2 V时,电解产物为CaZrO3(PDF# 35-645)和Zr(PDF# 89-3045);槽电压为3.4 V时,电解产物主要为ZrO(PDF# 20-684)和Zr。因此,选择3.4 V作为最佳的槽电压,并用于后续的实验。

2.2 电解时间的影响

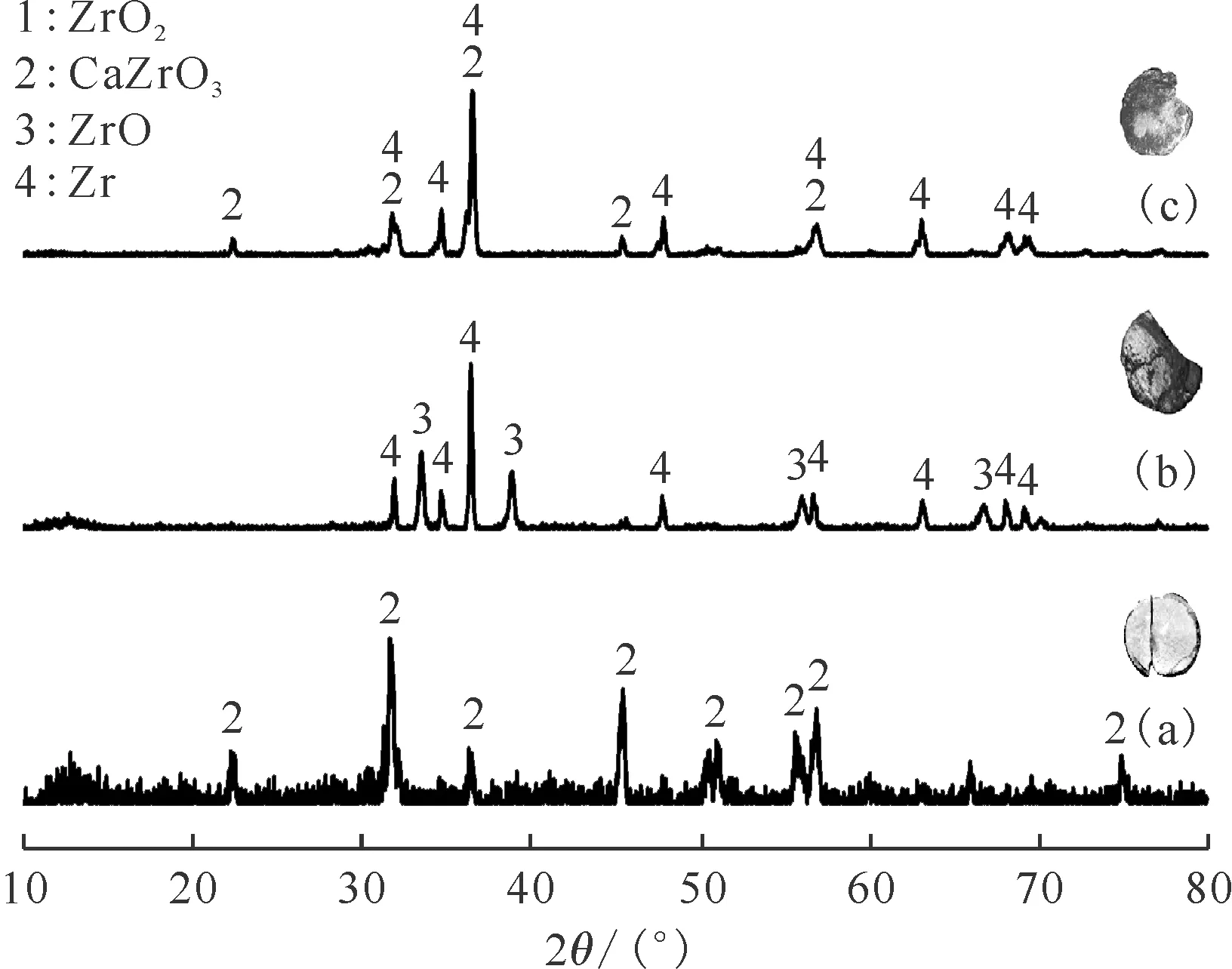

保持实验条件(烧结温度为900 ℃,槽电压为3.4 V,电解温度为722 ℃)不变时,研究了电解时间(4、8、12 h)对电脱氧制备金属Zr的影响,电脱氧产物照片和XRD分析结果示于图3。由图3可知:电解时间为4 h时,样品表面金属光泽较少,电解时间为8 h和12 h时,打磨后样品表面有明显的金属光泽;电解前的样品为ZrO2,电解4 h后主要的产物为CaZrO3,电解8 h后主要产物为Zr和ZrO,电解12 h后电解产物中主要成分为Zr。

烧结温度为900 ℃,槽电压为3.4 V,电解温度为722 ℃内插图:不同电解时间后产物的照片 (a)——4 h,(b)——8 h,(c)——12 h图3 不同电解时间产物的XRD Fig.3 XRD patterns of products at different electrolysis time

由于熔盐电解过程中会从氧化物中析出O2-,并与熔盐CaCl2溶解的Ca2+结合生成CaO[22]。由图3并结合文献[18-19]可推断CaCl2-NaCl熔盐中ZrO2电脱氧的机理为式(2)—(4)。

Ca2++O2-+ZrO2=CaZrO3

(2)

CaZrO3+2e-=ZrO+Ca2++2O2-

(3)

ZrO+2e-=Zr+O2-

(4)

不同电解时间后产物的SEM图和EDS图示于图4。由图4的SEM结果可知:随着电解时间由4 h增加至12 h,颗粒呈增大趋势,这是由于新形成的Zr颗粒聚结在一起,导致形成更大的颗粒[23]。 EDS分析表明,产物中主要是Zr,还含有少量Ca和O等。由EDS得到的不同电解时间产物的元素组成列入表1。由表1可知:当电解时间由4 h延长至12 h时,Zr在产物中的质量分数由57.21%升高至88.28%,而O和Ca的含量则由20.22%和17.39%分别下降至6.72%和0.00。由上述结果可知,电解12 h得到Zr含量较高,因此选择12 h为最佳的电解时间,并用于后续实验。

(a)——4 h,(b)——8 h,(c)——12 h图4 不同电解时间后产物的SEM图(左)和EDS图(右)Fig.4 SEM images(left) and EDS patterns(right) of products after electrolysis at different times

表1 不同电解时间后产物的元素组成Table 1 Elemental composition of products after electrolysis at different time

2.3 烧结温度的影响

高温烧结可防止阴极在CaCl2-NaCl熔盐体系中的分散,增大阴极片的强度。同时,烧结过程中部分氧析出后可形成氧空位和缺陷,降低阴极片的电阻[24]。研究了烧结温度(700、800、900、1 000 ℃)对电脱氧制备金属Zr的影响。首先,考察了不同的烧结温度对ZrO2片的孔隙率(P)的影响,结果示于图5。由图5可知:随着烧结温度由700 ℃升高至1 000 ℃,ZrO2片体的孔隙率由33.02%升至44.88%。这是由于随着温度的升高,粘结剂羧甲基纤维素钠分解更为完全,因此片体的孔隙率增大。不同温度烧结ZrO2片的SEM图示于图6。由图6可知:不同温度烧结后的ZrO2颗粒较为均匀,同时随着温度由700 ℃升高至1 000 ℃时,颗粒之间团聚融合增强[25],使ZrO2颗粒尺寸由约130 nm增大至300 nm左右。

图5 烧结温度对烧结后ZrO2阴极片孔隙率的影响Fig.5 Effect of temperature on porosity of sintered ZrO2 pellet

(a) ——700 ℃,(b) ——800 ℃,(c) ——900 ℃,(d)——1 000 ℃图6 不同温度烧结ZrO2片的SEM图Fig.6 SEM images of ZrO2 pellet sintered at different temperatures

不同温度烧结并电解产物的XRD谱示于图7。由图7可知:当烧结温度为700~800 ℃时,电解12 h后主要的产物为ZrO2和CaZrO3;当烧结温度升高至900 ℃时,生成的产物中主要为金属Zr,仅存在少量的CaZrO3。这是由于当烧结温度较低时,阴极片的孔隙率较小,颗粒呈球状,颗粒间为点接触;当温度升高时,ZrO2晶粒之间再结晶[25],孔隙率(图5)和颗粒(图6)增大,主要以面接触为主,有利于熔盐渗入阴极片内部和电子的传输,提高了电脱氧的效率。烧结温度为1 000 ℃时,ZrO2电解12 h后产物存在一定量的ZrO2。因此,选用900 ℃作为最佳的烧结温度,并用于后续实验中。

槽电压为3.4 V,电解温度为722 ℃,电解时间为12 h(a)——700 ℃,(b)——800 ℃,(c)——900 ℃,(d)——1 000 ℃图7 不同温度烧结下的ZrO2片电解产物XRD谱图Fig.7 XRD patterns of electrolytic product of ZrO2 pellets sintered at different temperatures

2.4 电解温度的影响

熔盐体系温度既可影响产物形貌,也可影响电脱氧效率[26]。保持实验条件(槽电压为3.4 V,烧结温度为900 ℃,电解时间为12 h)不变时,研究了电解温度(600、636、680、722 ℃)对电脱氧制备金属Zr的影响。电解后产物的XRD谱示于图8。由图8可知:当电解温度为600 ℃和636 ℃时,电解产物分别为ZrO2和CaZrO3,表明基本未发生电脱氧反应;当电解温度继续升高至680 ℃时,出现ZrO和Zr的衍生峰;当电解温度升至722 ℃时,电解12 h后,主要的产物为金属Zr,仅含有少量的CaZrO3。这是由于升高温度后,电解电位下降,熔盐体系的电导率升高,黏度减小,因此加快了O2-的扩散和电脱氧速率[23]。但是,继续升高电解温度会导致工艺设备腐蚀,加快熔盐的挥发,并可能导致Zr颗粒在ZrO2上熔结[23]。因此,在本实验条件下,选择最佳的电解温度为722 ℃。

槽电压为3.4 V,烧结温度为900 ℃,电解时间为12 h(a)——600 ℃,(b)——636 ℃,(c)——680 ℃,(d)——722 ℃图8 不同温度电解后ZrO2片产物的XRDFig.8 XRD patterns of ZrO2 pellet after electrolysis at different temperatures

3 结 论

采用单因素法研究ZrO2烧结工艺及CaCl2-NaCl熔盐体系中电解还原ZrO2。产物采用XRD和SEM分析,得到最佳工艺条件为:槽电压为3.4 V,电解时间为12 h,烧结温度为900 ℃,电解温度为722 ℃。同时,由不同时间电脱氧产物的XRD,得到CaCl2-NaCl熔盐体系中ZrO2电脱氧机理为:ZrO2与CaO反应生成CaZrO3后,逐步还原为ZrO和Zr。上述研究将为CaCl2-NaCl熔盐中使用廉价的石墨阳极开展UO2电脱氧还原提供一定的参考和借鉴。