溶剂萃取法从辐照镎靶溶解液中提取分离钚的萃取价态选择Ⅰ:Pu(Ⅳ)-Np(Ⅳ)

蒋德祥,何 辉

中国原子能科学研究院 放射化学研究所,北京 102413

镎和钚的提取分离是后处理领域重点关注的研究课题之一,也是以237Np为原料生产238Pu的主要工艺环节。238Pu是一种非裂变的α发射体,其半衰期为87.7 a,纯238Pu衰变可产生约560 W/kg的热能。在一些采用238Pu作为燃料的元件中,其燃料元件的表面温度可达1 050 ℃[1]。这些特点使238Pu成为产热能力最强的同位素之一,因此238Pu的生产备受重视。早在20世纪五、六十年代美国就研究了238Pu的生产和应用[2]。238Pu主要来源是从辐照镎靶中提取。制备238Pu的一般过程[3-8]如下:237Np靶件制备→靶件辐照→辐照靶件切割与溶解→溶解液中提取分离镎钚→镎钚尾端及钚氧化物的制备等过程。

镎靶件的制备流程一般如下:首先将原始氧化镎经过溶解、除杂和氧化等化学过程制成氧化镎粉末;然后将氧化镎粉末和Al粉按大致1∶4体积比混合,经热挤压制成环形靶件芯体;最后将芯体组装制成靶件。因此,镎靶芯块为NpO2-Al弥散体,铝质量分数约为80%。

辐照镎靶溶解液中除含有作为原料的镎及稀释剂铝之外,还有辐照产生的钚和裂片元素(含量较高的金属元素有:钌、钼、钕、铈、铯、锆、钯、钡、镧、锝等)。同时,要求镎钚回收率大于99%,镎钚产品中裂片元素净化因子大于105,每克钚产品中要求镎含量小于10 mg、其他金属总量小于20 mg、裂片元素引起的γ活度<106Bq。可见,从辐照镎靶溶解液中提取分离钚面临如下几个问题:体系复杂、回收率要求高、净化要求高、α辐照强(238Pu自身的特点)。

从辐照镎靶溶解液中提取分离镎钚可以采用溶剂萃取法,而常见萃取法有法国的叔胺萃取流程[9-11]和美国的萃取流程[8,12]。以磷酸三丁酯(TBP)作萃取剂从辐照镎靶溶解液中提取分离钚,是利用不同价态的镎钚在TBP中的分配比不同、实现镎钚与裂片元素以及镎钚之间的分离,因此需要选择合适的镎钚价态组合。由于Pu(Ⅳ)、Np(Ⅳ)和Np(Ⅵ)均可以被TBP萃取,因此,从辐照镎靶溶解液中用TBP作萃取剂萃取镎和钚可能存在以下几种价态组合:Np(Ⅵ)-Pu(Ⅳ)、Np(Ⅴ)-Pu(Ⅳ)、Np(Ⅳ)-Pu(Ⅲ) 和 Np(Ⅳ)-Pu(Ⅳ)等。需选取最佳的组合作为萃取分离的料液,实现Np、Pu的提取和分离。本工作拟选用在乏燃料后处理中应用广泛的TBP作萃取剂,研究镎钚几种价态组合作为萃取分离的料液,实现镎钚与裂片元素以及镎钚之间的分离。此为系列一,采用Np(Ⅳ)-Pu(Ⅳ)价态组合作为TBP萃取剂的料液,研究其萃取性能。

1 实验部分

1.1 仪器和试剂

LS6500型液体闪烁计数器, 美国Beckman仪器公司;HH-601型水浴槽,常州金坛良友仪器有限公司;FA2004型电子天平,精度0.000 1 g,上海花朝电器有限公司;Lambda 950紫外可见分光光度计,美国PE公司。

1,1-二甲基肼(UDMH),纯度为85%,中国航天科工三院;TBP、噻吩甲酰三氟丙酮(TTA)均为分析纯,麦克林试剂;硝酸,分析纯,北京化学试剂公司;亚硝酸钠、氨基磺酸、还原铁粉,分析纯,国药集团化学试剂有限公司;Np、Pu储备液,中国原子能科学研究院提供。

1.2 实验方法

(1) 溶液和样品的制备

镎的纯化:镎的子体钚对镎的液闪测量有干扰,实验前需用TTA在HNO3介质中进行镎钚分离。实验表明:分离后镎中不含钚,分离后3 d内新生钚的干扰可忽略不计(实验中所用的镎均为237Np)。

钚的纯化:经阴离子交换法纯化得钚溶液(实验中所用钚均为239Pu)。

氨基磺酸亚铁溶液的制备:实验前按氨基磺酸过量10%配成2 mol/L氨基磺酸亚铁溶液,静置过夜,过滤后使用。

TBP/煤油的制备:按体积比配成20%TBP/煤油。按体积比1∶1的比例,分别用5%(质量分数)Na2CO3、0.1 mol/L HNO3各洗涤3次,最后用去离子水洗涤至中性待用。若放置时间超过1个月,则需重复以上洗涤过程。

(2) UDMH与HNO2化学剂量比测定

取定量UDMH溶液加入烧杯,再加入不同量的NaNO2,待反应完成,取定量溶液加入容量瓶,参照文献[13]测定UDMH的量。

(3) 镎钚价态控制

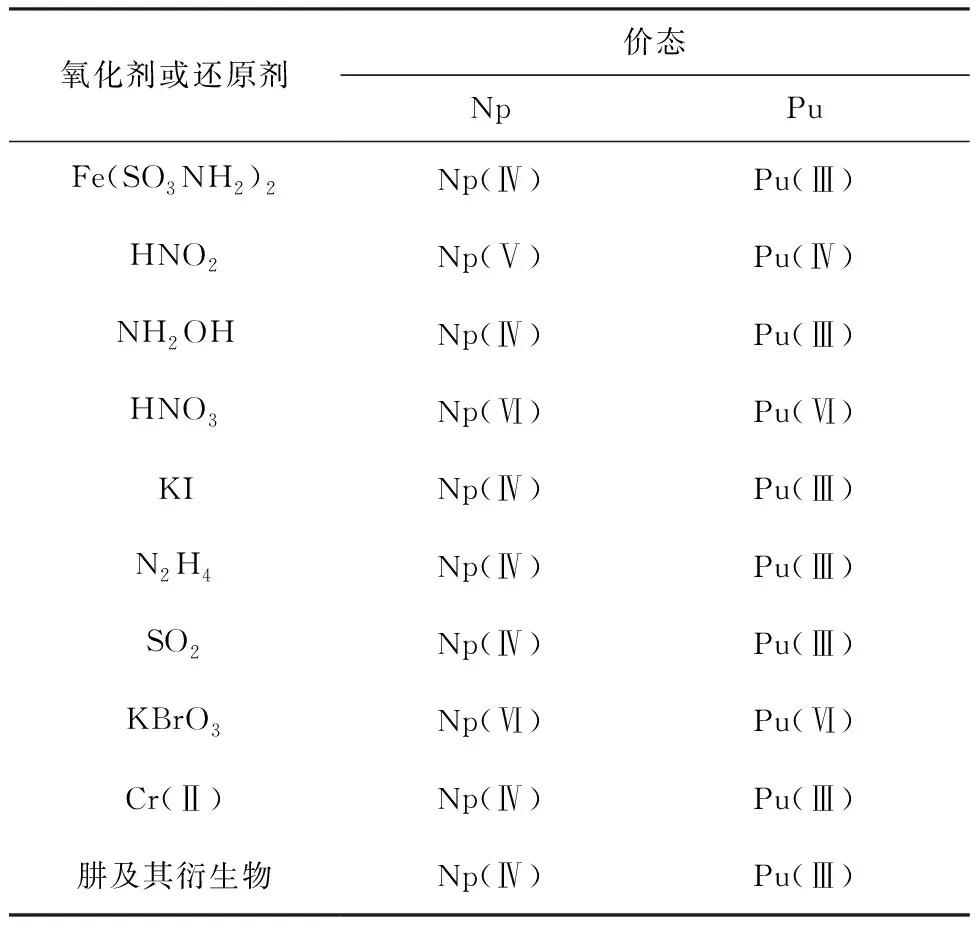

辐照后的237Np靶件的溶解液中,存在较高浓度的亚硝酸,同时,由于辐解作用,硝酸也会被辐解成亚硝酸[14]。由于有较高浓度亚硝酸存在,Pu以+4价为主,Np以+5价为主,也有部分+6价Np存在。萃取时需要控制料液中镎钚为Np(Ⅳ)-Pu(Ⅳ),某些氧化剂和还原剂存在的水溶液中镎、钚价态列入表1。由表1可知,一步无法使镎钚同时达到所需价态组合。因此,拟选用两步法调节镎钚价态至Np(Ⅳ)-Pu(Ⅳ):第一步,选用合适的还原剂将镎钚还原至酸性溶液中的最低价(Np(Ⅳ)-Pu(Ⅲ));第二步,根据镎钚与HNO2反应的动力学差异,用HNO2再将镎钚价态调整为所需的Np(Ⅳ)-Pu(Ⅳ)。从反应速率、产物的危险性以及无盐等方面综合考虑,根据文献[15]选择了UDMH作为镎钚价态调节第一步的还原剂。在反应器中加镎、钚溶液以及UDMH,调整溶液酸度为3.5 mol/L,UDMH浓度为0.2 mol/L,ρ(Np)≈2 g/L,ρ(Pu)≈0.5 g/L。

表1 水溶液中Pu、Np价态Table 1 Valences of Pu and Np in different solution

在80 ℃恒温4 h,前30 min每10 min取一次样,接下来每半小时取一次样。冷却至常温后,逐滴缓慢滴加亚硝酸钠,使亚硝酸钠浓度为0.4 mol/L。前30 min每10 min取一次样,接下来每半小时取一次样。氧化反应监测共用时240 min。

(4) 串级实验

按文献[16]串级实验采用试管多级逆流萃取实验方法进行。为方便测量均是单核素进行实验,每排振荡时间为1 min,离心、分相、进料等共约2 min。

2 结果与讨论

2.1 镎钚价态调节

2.1.1UDMH还原镎钚 由文献[15,17]可知,UDMH与Np(Ⅴ)的反应方程式为式(1):

(1)

当80~95 ℃时,UDMH与Np(Ⅴ)的动力学方程为式(2):

(2)

其中,当80 ℃时,相应的速率常数为(1.25±0.12)×10-3(mol/L)3.9/min。那么在80 ℃,Np(Ⅴ)初始质量浓度为2 g/L,UDMH初始浓度为0.2 mol/L,酸度为3.5 mol/L,可计算出当99.9% Np(Ⅴ)被UDMH还原到Np(Ⅳ)所需时间为730.5 s。Pu(Ⅳ)和UDMH反应方程式为式(3):

(3)

而Pu(Ⅳ)和UDMH反应的动力学方程为式(4):

-dc(Pu(Ⅳ))/dt=kc0.97((CH3)2NNH2)·

c(Pu(Ⅳ))·c-1.02(H+)

(4)

当32 ℃时,速率常数为5.67×10-1(mol/L)0.05/min。且当温度升高,Pu(Ⅳ)和UDMH反应速率加快。那么在32 ℃,Pu(Ⅳ)初始质量浓度为0.5 g/L,UDMH初始浓度为0.2 mol/L,酸度为3.5 mol/L,可计算出有99.9% Pu(Ⅳ)被UDMH还原到Pu(Ⅲ)所需时间为218.6 s。当温度升高时,Pu(Ⅳ)和UDMH反应速率加快。因此在80 ℃时,相同条件下,若有99.9% Pu(Ⅳ)被UDMH还原到Pu(Ⅲ)所需时间一定小于218.6 s。

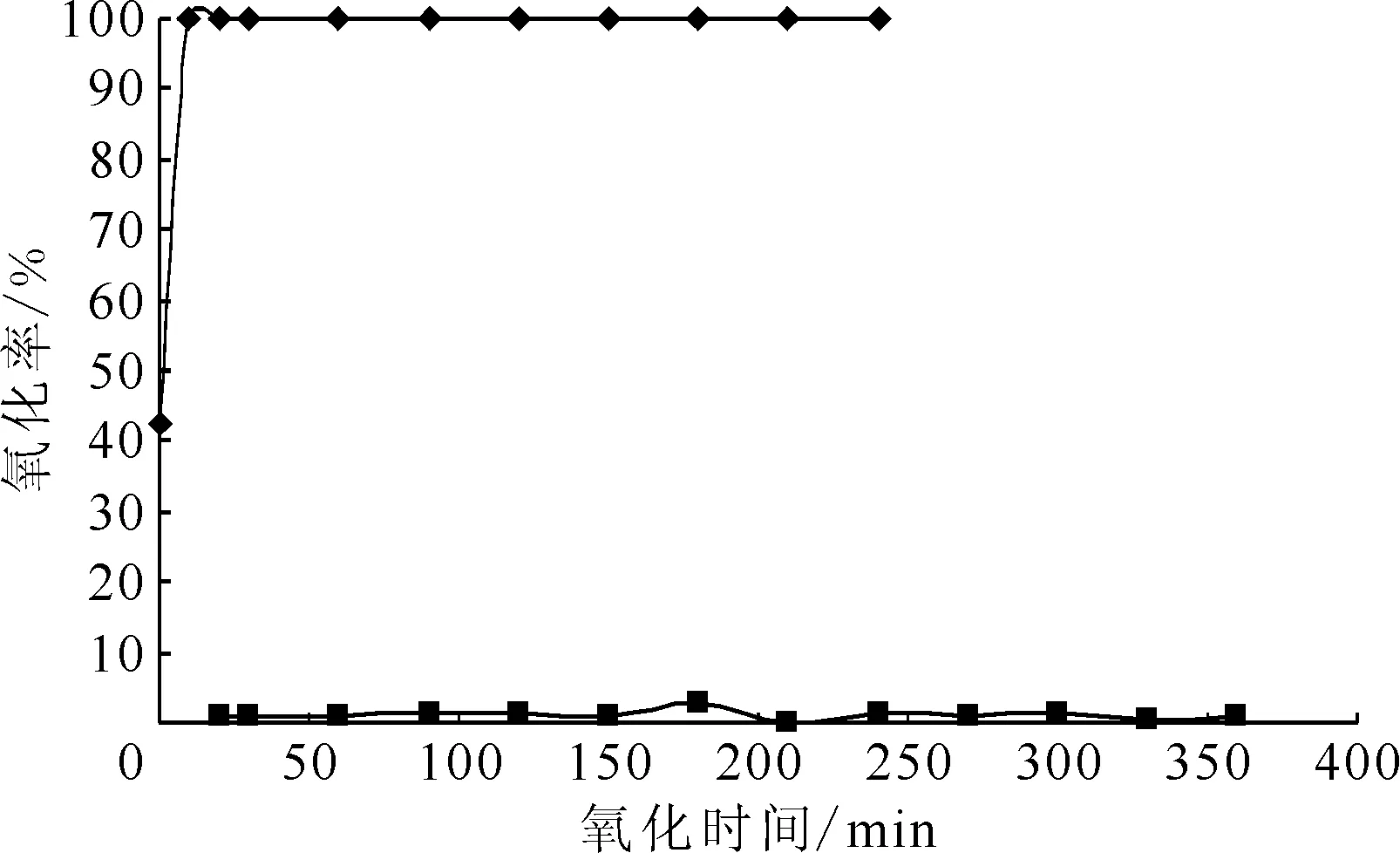

由以上表述可知,在较高温度下,UDMH可较快地将Np(Ⅴ)、Pu(Ⅳ)还原到Np (Ⅳ)、Pu (Ⅲ)。据此,设计了如下工艺方案:80 ℃、Np(Ⅴ)初始质量浓度为2 g/L、Pu(Ⅳ) 初始质量浓度为0.5 g/L、UDMH初始浓度为0.2 mol/L、酸度为3.5 mol/L。在此条件下,考察了Np(Ⅳ)、Pu(Ⅲ)转化率随时间的变化情况,结果示于图1。由图1可知:在实验条件下,10 min后98.0%的Np(Ⅴ)被还原为Np(Ⅳ),而同时,大于99.9%的Pu(Ⅳ)被还原为Pu(Ⅲ),且180 min后镎仍然基本保持在四价,而钚也保持在三价。因此,调价工艺为:0.2 mol/L UDMH,酸度为3.5 mol/L,80 ℃恒温30 min时,可将2 g/L的Np(Ⅴ)和0.5 g/L的Pu(Ⅳ)分别还原至Np(Ⅳ)和Pu(Ⅲ)。

◆——Np(Ⅳ),■——Pu(Ⅲ)图1 Np(Ⅳ)、Pu(Ⅲ)转化率随时间的变化关系Fig.1 Relationship between percent conversion of Np(Ⅳ), Pu(Ⅲ) and time

图2 Δc(UDMH)与关系Fig.2 Relationship between Δc(UDMH) and

◆——Pu(Ⅲ),■——Np(Ⅳ)图3 Np(Ⅳ)、Pu(Ⅲ)的氧化率随时间的变化关系Fig.3 Relationship between oxidation rate of Np(Ⅳ), Pu(Ⅲ) and time

2.2 萃取流程

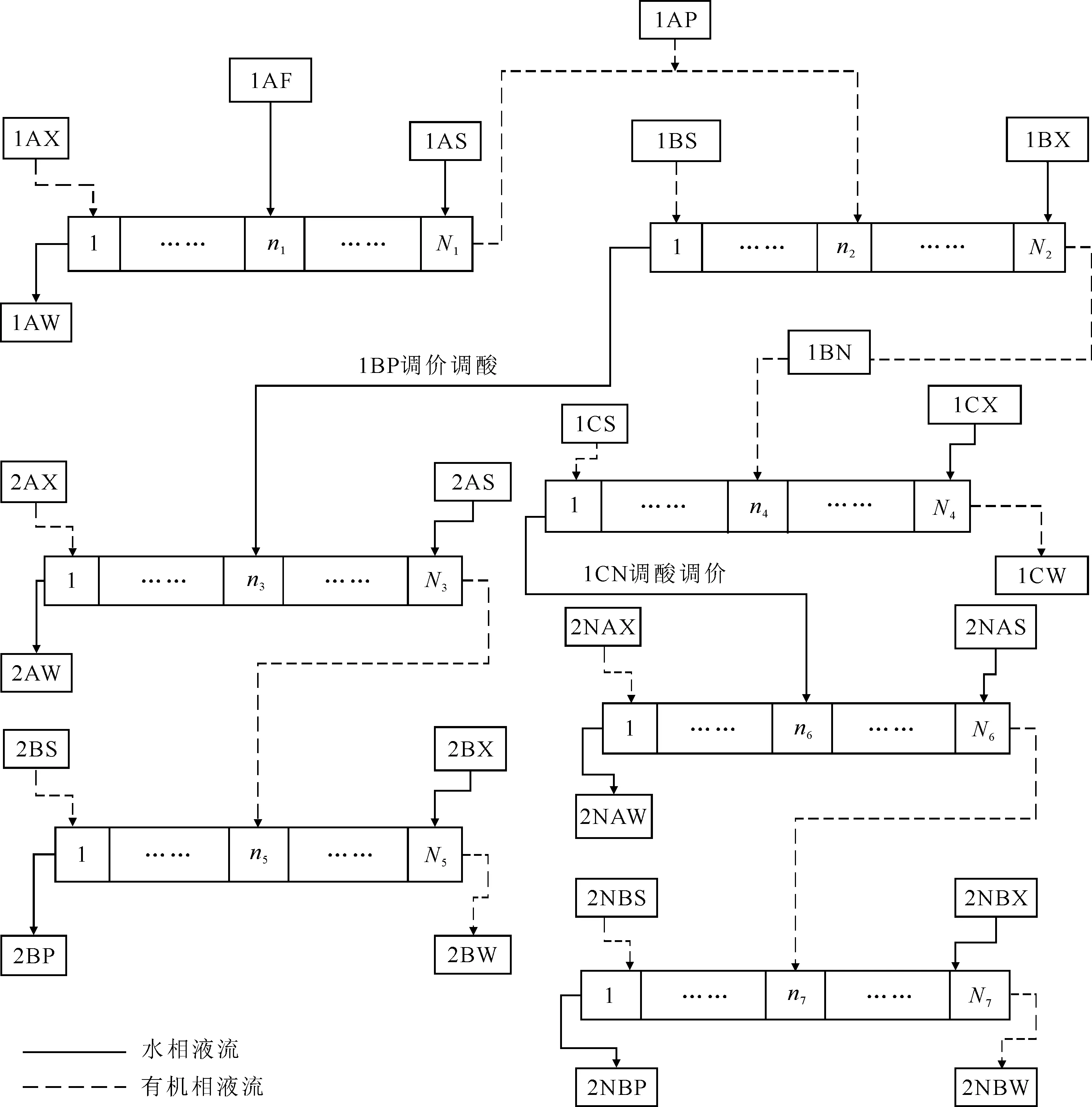

文献[18]表明,TBP浓度的增加有利于对Np(Ⅳ)、Pu(Ⅳ)的萃取,但同时考虑到料液中238Pu的强α辐射作用和有机相的黏度等因素,需要适当地降低TBP浓度,综合两方面的因素,因此选择20%TBP萃取剂来设计流程。在兼顾分配比和酸解作用的情况下,选择水相酸度为3.5 mol/L,可以达到提取镎钚的要求。在辐照后镎靶件溶解液中的镎钚价态分别被控制在Np(Ⅳ)-Pu(Ⅳ)时,从中提取钚的流程示于图4。

n1、……、n7,N1、……、N7,均为级数N表示与镎有关,如1BN表示1B段镎出口 图4 辐照镎靶溶解液中238Pu提取流程图Fig.4 Simplified 238Pu extraction process from irradiated neptunium target

设计了类似于PUREX流程[19]的两循环流程,分别为一循环(共去污循环1A-1B-1C)、钚二循环(钚净化2A-2B)及镎二循环(镎净化2NA-2NB)。其中1A实现镎钚共萃取,实现镎钚与裂片元素的分离;在1B选用合适的还原反萃剂将钚还原反萃进入水相,实现镎钚的分离;在1C利用Np(Ⅳ)在低酸时在TBP中分配比较低,用稀酸将镎反萃进入水相。在钚二循环时,进一步净化钚中的裂片元素及镎,同时对钚进行浓缩,并最终获得合格的钚产品液,再经钚尾端处理制得符合要求的238Pu。同样,在镎二循环时,进一步净化镎中的裂片元素及钚,同时对镎进行浓缩,并最终获得合格的镎产品液。

对以Np(Ⅳ)-Pu(Ⅳ)价态组合进料的流程,无论从镎钚回收率还是镎钚的净化来说,一循环均是整个流程的难点与关键点。为了验证Np(Ⅳ)-Pu(Ⅳ)价态组合是否可行,必须验证一循环是否可行。一循环包括1A、1B、1C等三个工艺单元。

2.2.11A工艺及验证 1A为镎钚共萃取段,在此工艺单元,镎钚被萃取剂一起萃取进入有机相,实现镎钚对裂片元素的共去污。在此工艺单元,既要保证镎钚萃取率还要求对裂片元素有净化,但首要要求是回收率。采用20%TBP/煤油作萃取剂,回收率(Y)[20]服从公式(5):

Y=[(αR)n+1-αR]/[(αR)n+1-1]

(5)

其中:α为分配比平均值,R为相比,n为级数。根据镎钚的分配比及镎钚萃取率均高于99%的要求,以式(5)设计了1A段串级实验流程,具体工艺条件列入表2。用串级实验对工艺流程进行了初步验证。需说明的是根据单级萃取实验结果,相同条件下Pu(Ⅳ)的分配比比Np(Ⅳ)的分配比大很多,所以流程的设计应根据Np(Ⅳ)的分配比数据,即只要Np(Ⅳ)的回收率达到要求,Pu(Ⅳ)必定达到要求,所以1A段只做了镎的串级实验。串级实验工艺条件下,镎回收率为99.5%,物料衡算为96.3%。1A段有机相和水相出口中镎的质量浓度(ρ(Np))示于图5。由图5可见,镎的萃取平衡较快,在经过16排后有机相和水相均基本达到萃取平衡。镎各级分布示于图6。由图6可见,虽然第6级为进料级,但最大的镎浓度在第8级, 是因为在1—6级镎被TBP萃取进有机相,随有机相进入洗涤段7—10级,而在后4级因没有Al(NO3)3作盐析剂,镎在TBP中的分配比降低,有部分镎被洗涤进入水相,造成水相镎浓度不断增高,随水相又向前段流动,使得相应的有机相中镎浓度也增高,最终导致镎在7、8级有累积。值得注意的是在流程设计时,已预计过上述情况的发生,为此减少了洗涤级数(只有4级),同时降低了洗涤液的流量(1AS∶1AF=1∶5),但仍有一定量的镎被洗下来,造成镎在体系内的内循环,不过镎的回收率还可达到要求。

表2 1A段串级实验工艺条件Table 2 Cascade extraction conditions of 1A

◆——1AW,■——1AP图5 有机相、水相出口中Np的浓度随排数的关系Fig.5 Concentrations of Np in 1AP and 1AW in different rows

◆——有机相,■——水相图6 Np在1A流程中的各级分布图Fig.6 Concentrations of Np in organic and aqueous phases from different stages

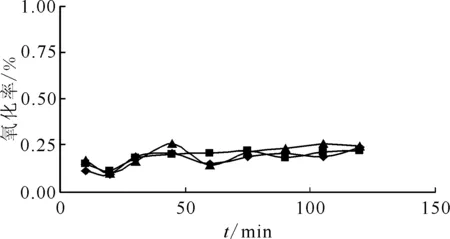

2.2.21B工艺及验证 1B为镎钚分离段,在此工艺单元,将在1A段已萃取进入有机相的镎钚进行分离,此时有机相中的镎钚价态分别为Np(Ⅳ)、Pu(Ⅳ),为此选用合适的还原剂将Pu(Ⅳ) 还原至Pu(Ⅲ)反萃进入水相,而镎保持Np(Ⅳ)不变,依然保留在有机相中,达到镎钚分离的目的。因此,该工艺单元,既要求钚被反萃到水相的反萃率需达要求,同时还要求镎不被反萃。故此,选择合适的还原反萃剂与反萃条件是实现镎钚分离的关键。据文献[20-21],选择了氨基磺酸亚铁(Fe(SA)2)-肼(N2H4)、Fe(NO3)2-N2H4、二甲基羟胺(DMHAN)-甲基肼(MMH)等3种常用钚的还原反萃剂来考察钚的反萃行为。将还原剂与等体积的负载Pu(Ⅳ)的20%TBP/煤油进行手摇混合2 min,而后离心分相,取样测量,实验结果列于表3。由表3可知,Fe(SA)2-N2H4、Fe(NO3)2-N2H4作为钚的反萃剂,对20%TBP/煤油中负载的Pu(Ⅳ)均能有效反萃,一次反萃率均大于93%,这主要是由于这2种还原剂在不同酸度下还原Pu(Ⅳ)至Pu(Ⅲ)的反应进行较为彻底;而DMHAN-MMH对Pu(Ⅳ)的反萃率随酸度增加而减小,这是因为当酸度增加DMHAN-MMH的稳定性急剧下降,但由于实验时间较短,DMHAN-MMH还没被完全破坏,故还可起到一定的还原作用,使得即使在反萃酸度为4.5 mol/L时反萃率也为87.8%。所以对钚的还原反萃剂,如在高酸条件下选择前2种还原剂较为合适,本实验拟采用在工业上已成熟应用的Fe(SA)2-N2H4作还原反萃剂。要实现钚与镎的分离,需在Pu(Ⅳ)被还原反萃的同时,Np(Ⅳ)依然保留在有机相中不被反萃,为此要求Np(Ⅳ)在TBP中有较高的分配比。同时,由Np(Ⅳ)的分配比数据可知,中等酸度情况下Np(Ⅳ)在TBP中的分配比不是太高,但提高酸度有利于Np(Ⅳ)的萃取,在酸度约为7.0 mol/L时有最大值。因此,为保证Pu(Ⅳ)被还原反萃的同时提高Np(Ⅳ)在TBP中的分配比,让镎依然保留在有机相中,采取了调高反萃酸度的办法。为此,在高酸度还原剂存在条件下,考察Pu(Ⅲ)被HNO3氧化的行为,并由此判断还原剂在高酸下的稳定性。图7列出了Pu(Ⅲ)氧化率随时间变化关系。由图7可知,经过2 h后,其氧化率变化很小,表明在≤7.0 mol/L的硝酸中Fe(SA)2-N2H4可稳定存在2 h。

表3 不同酸度下各反萃剂对20%TBP/煤油中Pu(Ⅳ)的反萃率Table 3 Stripping rate of Pu(Ⅳ) in 20%TBP/kerosene with different acidity

酸度,mol/L:◆——6.5,■——7.0,▲——6.0图7 Pu(Ⅲ)氧化率随时间变化关系Fig.7 Relationship between oxidation rate of Pu(Ⅲ) and time

综上,可以选择酸度为7.0 mol/L 的Fe(SA)2-N2H4硝酸溶液作为实现Np(Ⅳ)、Pu(Ⅳ)的还原反萃剂。反萃率(Y′)服从公式(6)[20]:

Y′=1-(1-E)n

(6)

其中:n为级数,E为单级反萃率平均值。根据镎钚的分配比及钚反萃率都高于99%、同时镎的反萃率低于1%的要求,以式(6)设计了1B段串级实验流程,工艺条件列入表4。该工艺条件下,钚、镎反萃率分别为99.9%、0.8%,钚、镎物料衡算分别为95.4%、 99.7%。1B段有机相(1BN)和水相(1BP)出口中Np和Pu的浓度示于图8。由图8可知:和1A相同,镎很快到达萃取平衡;钚的萃取平衡明显慢于镎,这是由于此萃取过程钚不但存在萃取反应,还存在氧化还原反应。镎在1B流程各级分布示于图9(a)。图9(a)和图7形状相似,表明虽然8—10级镎被部分反萃到水相,随水相流向补萃段(1—7级),在高酸度(以硝酸作盐析剂)下,将水相中的镎再次萃取进入有机相,随有机相流向后段,同样在第8级有累积现象。Pu在1B流程各级分布示于图9(b)。由图9(b)可知:1—8级的水相中钚浓度很高,说明在负载Pu(Ⅳ)的有机相由第8级进入体系后,与还原剂接触后很快被还原成Pu(Ⅲ)进入水相。从结果不难发现,设计的1B流程可实现镎钚的分离,钚的反萃率高于99.9%,而镎的反萃率低于1.0%。但为了保证镎不被反萃采取了以下措施:缩短反萃级数(3级);提高反萃酸度为7.0 mol/L HNO3。在如此高的反萃酸度下,常见的无盐反萃剂均将无法长期稳定,只能选用亚铁类还原剂,增加了盐分;同时,如此高的酸度,对溶剂的酸解大大增加,并且如此高的酸度还会给后续流程带来麻烦。

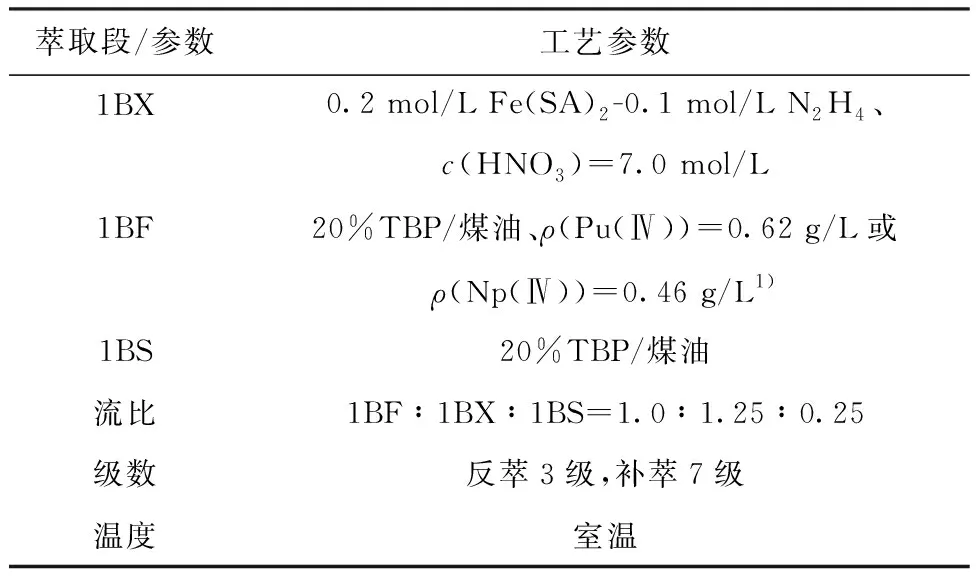

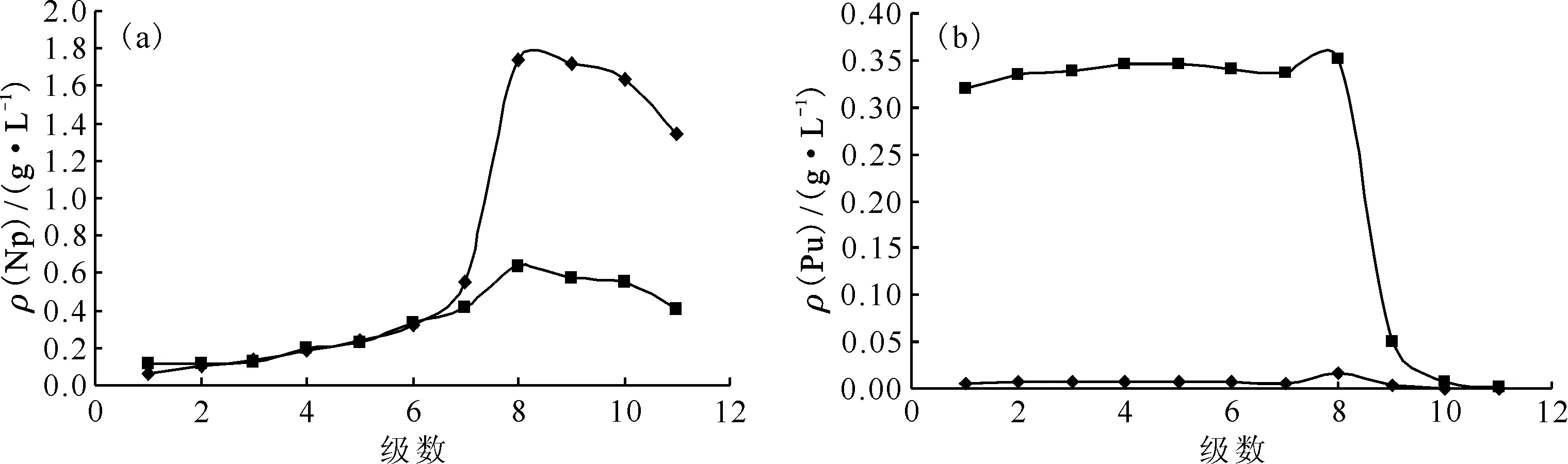

表4 1B段串级实验工艺条件Table 4 Cascade extraction conditions of 1B

◆——1BP,■——1BN图8 有机相、水相出口中Np(a)和Pu(b)浓度与排数的关系Fig.8 Concentrations of Np(a) and Pu(b) in 1BP and 1BN in different rows

◆——有机相,■——水相图9 Np(a)和Pu(b)在1B流程中的各级分布图Fig.9 Concentrations of Np(a) and Pu(b) in organic and aqueous phases from different stages

2.2.31C工艺及验证 1C为镎的反萃段,在工艺单元,利用Np(Ⅳ)在低酸时的分配比较低的性质,选择稀酸将镎反萃进入水相。根据镎的分配比和镎反萃率均要高于99%的要求,以式(6)设计了1C段串级实验流程,工艺条件列入表5。该工艺条件下,镎反萃率为99.5%,物料衡算为100.6%。1C段有机相(1CW)和水相(1CN)出口中镎浓度和排数的关系示于图10。由图10可见,同样镎的萃取很快到达平衡。镎在1C流程中各级分布示于图11。由图11可见,从第1级到第6级镎的浓度在递减,表明镎在前一级被部分反萃入水相,因此随有机相进入后一级镎的量减少,故此逐级递减,进而达到了反萃镎的目的。从结果发现,设计的1C流程可实现镎的反萃,镎的反萃率高于99%。1C是运用Np(Ⅳ)在低酸时分配比较低的性质实现镎的反萃,因此其反萃酸度不能太高,由于1B中反萃酸度很高造成1CF(即1BN)中的酸度也很高,在1C反萃镎时,从1B段来的有机相(1CF)中所含的酸也会被反萃进入水相,使水相中的酸度增加,造成镎反萃困难,为了减少水相的酸度,就不能过多增加1C的相比(O/A),即无法过多地浓缩镎。

表5 1C段串级实验工艺条件Table 5 Cascade extraction conditions of 1C

◆——1CW,■——1CN图10 有机相、水相出口中Np的浓度和排数的关系Fig.10 Concentrations of Np in 1CN and 1CW in different rows

◆——有机相,■——水相图11 Np在1C流程中的各级分布图Fig.11 Concentrations of Np in organic and aqueous phases from different stages

综上分析发现,在现阶段,采用Np(Ⅳ)-Pu(Ⅳ)的价态组合进料,可实现镎钚的分离。但采用的工艺条件苛刻,同时,Np(Ⅳ)-Pu(Ⅳ)价态组合的稳定性,还需进一步考察。

3 结 论

通过理论分析与实验相结合的方法,研究Np(Ⅳ)-Pu(Ⅳ)的价态组合作为从辐照镎靶溶解液中提取分离钚的进料价态组合的可行性。

(2) 用氨基磺酸亚铁-N2H4反萃体系能有效地反萃钚。采用3级反萃,反萃酸度为7.0 mol/L HNO3可实现镎和钚的分离。但此高酸度下,会出现还原剂稳定性、萃取剂酸解增大及对后续流程造成影响等问题。

因此,采用Np(Ⅳ)-Pu(Ⅳ)的价态组合作为以TBP作萃取剂用溶剂萃取法从辐照镎靶溶解液中提取分离钚基本可实现镎钚分离的目的,但料液的长时间稳定性以及TBP对Np(Ⅳ)萃取能力弱等问题将影响该工艺的实际应用。