拖拉机机组无人作业协同控制系统设计与试验

杨 洋 查家翼 李延凯 王韦韦 许良元 陈黎卿

(1.安徽农业大学工学院, 合肥 230036; 2.合肥综合性国家科学中心人工智能研究院(安徽省人工智能实验室), 合肥 230036)

0 引言

随着农机装备智能化水平的提高,无人农场已成为未来农业装备智能化发展的趋势[1]。无人农场要求拖拉机机组全程无人干预作业,拖拉机导航系统能够显著提高作业质量和作业效率,已大量推广应用[2]。但当前缺少拖拉机无人驾驶与作业机组集成控制方面的研究。

拖拉机机组智能化研究主要分为拖拉机自动驾驶控制与机具智能控制两部分[3-4]。当前,对拖拉机自动导航研究较为深入,主要基于差分全球定位系统(Difference global positioning system,DGPS)获取位姿信息,通过对农机转向机构进行线控改装,采用基于模糊控制、纯跟踪模型等算法进行路径跟踪控制,完成农机自动导航控制[5-12]。

在机具作业的智能控制方面,当前对播种机研究较多,主要从漏播检测、播深控制、播种机下压力控制等方面开展研究,取得大量研究成果[13-14]。孙传祝等[15]研发了马铃薯精密播种机智能控制系统,实现了播种株距和重种漏种的自动控制。吴南等[16]针对免耕播种机作业时存在漏播问题,设计了一种漏播自动补偿系统。白慧娟等[17]设计了玉米播种机播深控制系统,提高了玉米播深合格率和一致性,并保持适宜的压实度。高原源等[18]设计了一种多行播种机下压力和播深控制器局域网络(Controller area network,CAN)总线监控与评价系统,实现精密播种作业中播种下压力和播深的实时监控和质量评价。此外,还有学者开展旋耕机耕深监测[19]、旋耕机自动调平系统设计[20],以提高旋耕作业质量自动化监测水平和作业质量。

综合以上研究,当前对于拖拉机导航和机具智能化设计,取得大量研究成果,但是对于拖拉机机组协同控制研究的较少。本文以拖拉机播种机组为研究对象,研究播种作业路径规划、拖拉机无人驾驶硬件设计、拖拉机播种机组协同控制等,以期为拖拉机机组无人作业提供技术支撑。

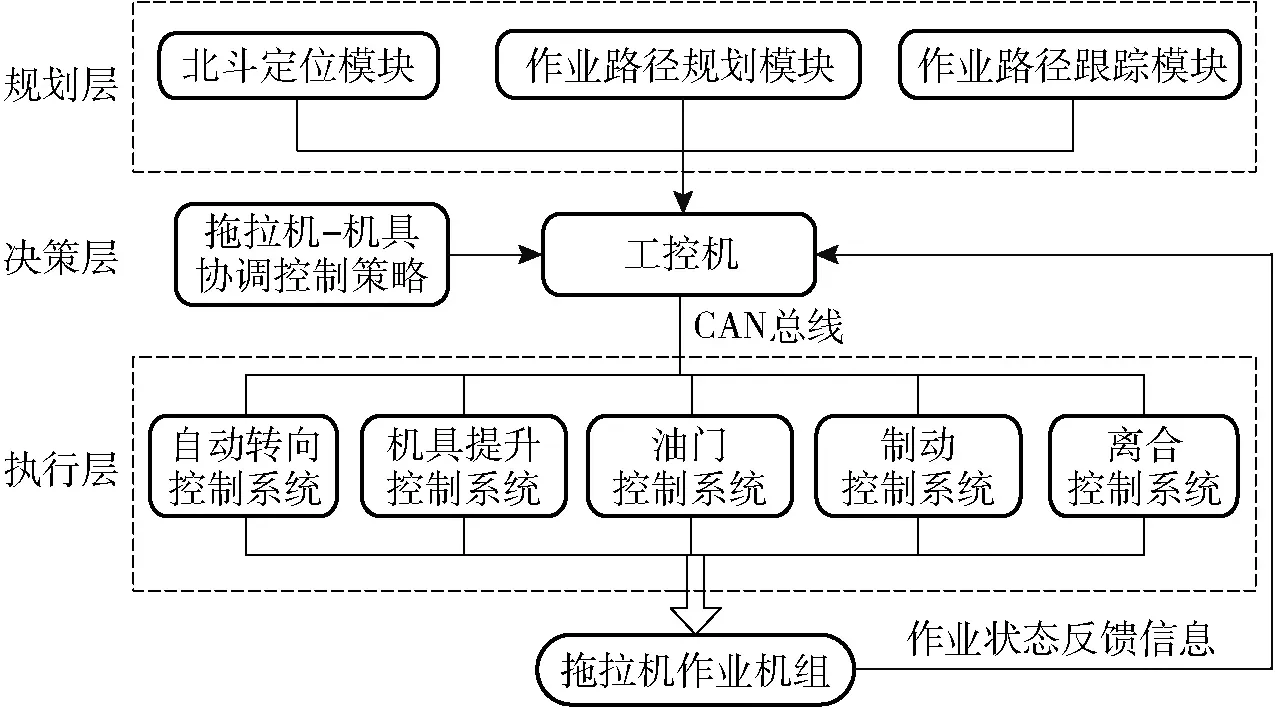

1 机组作业集成控制总体方案

作业集成控制系统总体设计方案如图1所示,控制系统分为规划层、决策层和执行层,通过设计机组控制策略,实现机组无人作业。规划层由北斗定位模块、作业路径规划模块和作业路径跟踪模块组成。其中,北斗定位模块负责提供车体位姿信息;作业路径规划模块用于规划拖拉机机组作业路径,包含播种机组作业轨迹、播种机具工作状态控制标记信息;作业路径跟踪模块用于拖拉机机组横向/纵向运动控制。决策层硬件为工控机,决策层根据当前作业工况和农艺要求决策拖拉机机组动作指令,并通过CAN总线发送至执行层,实现控制拖拉机自动转向机构、油门踏板、制动器、离合器自动执行以及机具提升机构的自动控制。执行层与决策层通过CAN总线完成通信。

图1 无人作业机组集成控制系统总体方案Fig.1 Overall scheme of integrated control system for unmanned operation unit

如图2所示,选择黄海金马554型拖拉机进行无人驾驶执行层改装,设计直流电机驱动全液压转向器控制拖拉机转向[21],实现拖拉机横向运动控制。通过带有位置反馈的推杆电机控制离合器、制动器和油门踏板,实现拖拉机纵向运动控制。通过电机+减速器驱动后悬挂提升机构,在后悬臂旋转轴位置安装角度传感器实现机具提升高度的闭环控制,通过播深标定,完成播种深度精确控制。

图2 拖拉机无人播种机组Fig.2 Tractor unmanned seeding unit

拖拉机作业机组各个执行机构的CAN总线通信设计如图3所示,选用CAN总线通信方式作为机组的控制网络[22-23],通信速率500 kb/s,通信介质为阻抗120 Ω双绞线。数据传输采用CAN标准帧,并对其8位数据字节进行了重新定义。

图3 CAN总线通信设计Fig.3 CAN bus communication design

为了提高作业机组控制的实时性,设定CAN报文的收/发频率为50 Hz。为避免各子系统与上位机通信出现故障而产生危险,设定超过200 ms未接收到CAN报文,机组停止作业,并发出警报。

2 规划层设计

2.1 作业路径规划

作业路径规划是无人作业关键环节之一,操作者输入田块边界地理位置信息、播种幅宽、拖拉机转弯半径,自动生成一系列由经度/纬度点集构成的播种路径。路径规划示意图如图4所示,包括直线播种区域和地头转向区域。图中,H和W分别为田块长度和宽度,m;A、B、C、D分别为田块边界点;b1为直线播种区域播种幅宽,m;b2为直线播种区与田块左侧边界距离,m;b3为地头转向区域宽度,m。与此同时,在规划全局路径时将直线播种区域与地头转向区域的交点设定为播种机提升控制标记点,作为后期路径跟踪机具提升控制操纵标志点。

图4 路径规划整体示意图Fig.4 Overall schematic of path planning

根据田块经度/纬度坐标计算田块宽度和田块长度

(1)

式中LlatA、LlatB、LlatD——田块点A、B、D的纬度坐标,(°)

r——地球半径,m

根据田块长度、播种幅宽、播种区域田块边界距离,得到播种行数T表达式为

(2)

式中 int()——取整函数

播种轨迹由一系列经度/纬度坐标点集组成,直线播种区域第i(1≤i≤T)行点集的计算公式为

(3)

s——第i条直线路径经度/纬度坐标点数量

d——直线段规划相邻两点的间距,m

α——规划播种段轨迹方向角,即播种轨迹与地球正北方向顺时针夹角,(°)

∂——起始规划段播种轨迹方向角,(°)

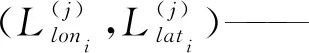

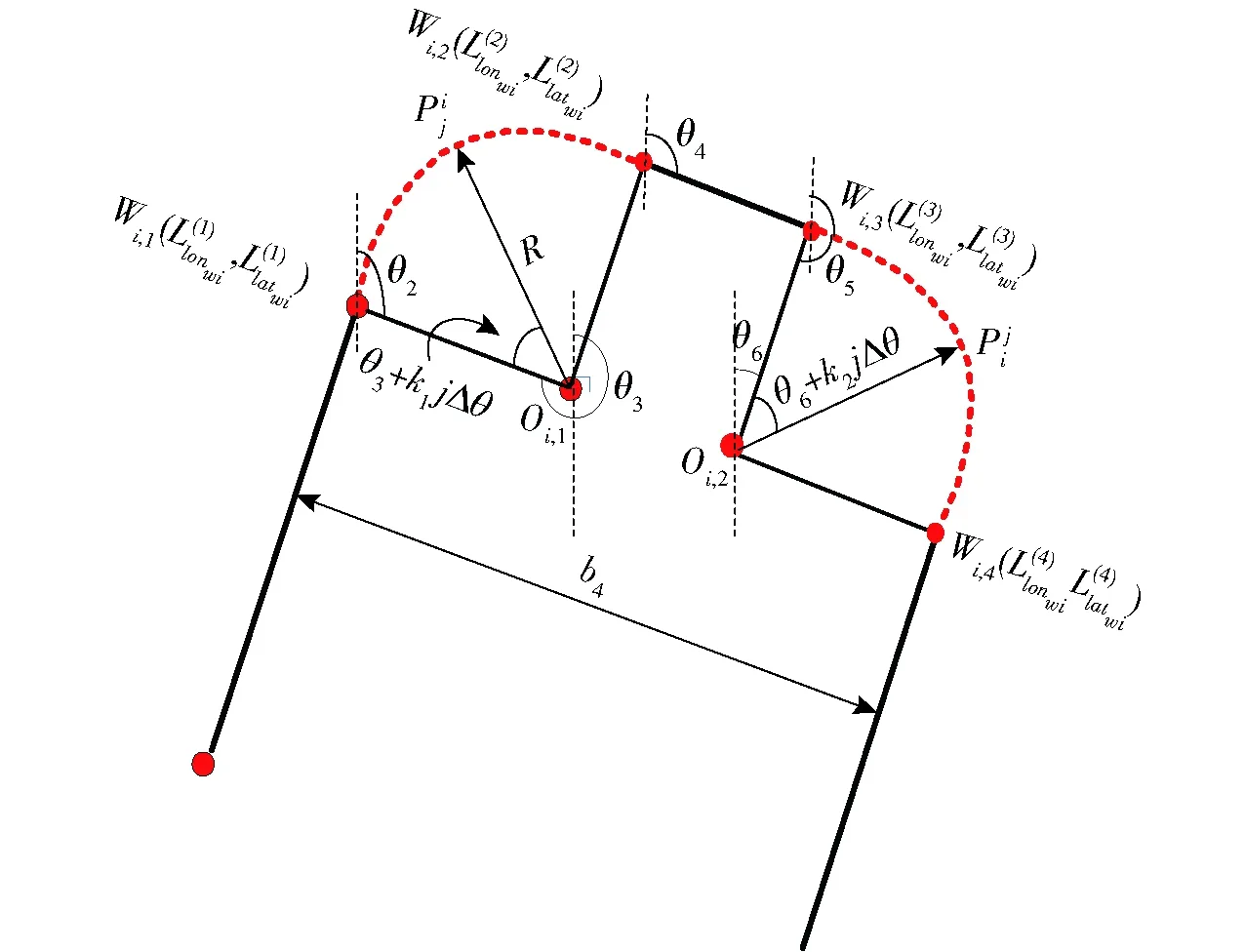

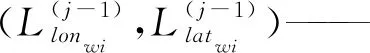

地头转向区域路径规划模型如图5所示,由两段半径为R的1/4圆弧与直线过渡段组成。

图5 地头转向路径规划模型Fig.5 Ground steering path planning model

地头转向区域第i(1≤i≤T)个转向区路径规划过程分为3个步骤,具体描述如下:

(1)规划圆弧Wi,1Wi,2段。根据上文直线段规划算法得到点Wi,1的经度/纬度坐标、表1查询得到方向角θ2数值,以及已知圆弧半径R,计算得出Wi,1Wi,2段圆弧圆心Oi,1点的经度/纬度坐标(LlonOi,1,LlatOi,1)。根据圆心Oi,1与Wi,1连线和正北方向可得出之间夹角θ3。

表1 规划路径参数选择Tab.1 Selection of planning path parameters

圆弧Wi,1Wi,2段经纬度点集数量n计算式为

(4)

式中 Δθ——圆弧段相邻规划点的角度差,(°)

第i(1≤i≤T)行、第j(1≤j≤n)个点的经纬度坐标计算表达式为

(5)

θ——圆弧段中规划点到所在圆心的连线与正北方向顺时针夹角,(°)

其中方向角θ=θ3+k1jΔθ,θ3为Wi,1Oi,1两点连线与正北方向夹角,k1为方向系数。

(2)直线段Wi,2Wi,3的起点坐标为圆弧Wi,1Wi,2段的Wi,2点坐标,规划方法与上文直线播种区域规划相同,其中方向角为θ4。Wi,2Wi,3段的点集数量g计算公式为

(6)

式中b4——地头转向区域路径规划模型Wi,1、Wi,4两点之间距离,m

(3) 最后规划圆弧段Wi,3Wi,4。根据式(5)重复步骤(1)中的流程,得到此圆弧段经纬度坐标点集。其中方向角θ=θ6+k2jΔθ,θ6为Wi,3、Oi,2连线与正北方向夹角,k2为方向系数。

上述提及的θ2、θ3、θ4、θ5、θ6、k1、k2以及b4参数值与i取值相关,具体关系见表1。

对播种区域与转向区域衔接处坐标进行标记处理,为机具提升控制提供参考。将起点坐标标记红色,按照“跳行”作业前行路径依次对衔接处坐标点进行标记,红色(起点)-黑色-红色循环处理直至终点(黑色)。行数T取为10时全局路径示意图如图6所示。

图6 全局路径规划示意图Fig.6 Schematic of global path planning

2.2 路径跟踪控制

图7 自适应预瞄算法路径跟踪示意图Fig.7 Schematic of path tracking based on adaptive preview algorithm

由于拖拉机机组田间作业涉及直线播种和地头转向行走,因此路径跟踪算法需要适应直线路径跟踪和曲线路径跟踪。本文设计路径跟踪方法如下:基于车体运动学模型,设置前视距离范围(Lmin,Lmax),确定预瞄点选择范围(Pmin,Pmax)。通过自适应预瞄算法遍历预瞄点集合,计算出车体中心点Pt与预瞄范围内任一点Pa形成的航向角φ集合,航向角集合计算公式为

(7)

式中 (xpa,ypa)、(xpt,ypt)——点Pa、Pt坐标

判断预瞄范围为直线段或者曲线段,在预瞄范围内取中间点Pm,计算此点与点Pmax、Pmin间的斜率K1、K2,三点共线则为直线段,否则为曲线段。

基于阿克曼转向模型得到前轮转角ψ,计算公式为

(8)

基于自适应预瞄算法路径跟踪模型,采用Python软件进行仿真,仿真效果如图8所示,仿真结果横向误差如图9所示。

图8 路径跟踪仿真效果Fig.8 Path tracking renderings

图9 仿真结果误差曲线Fig.9 Error curve of simulation results

3 决策层设计

3.1 控制策略

拖拉机机组无人作业集成控制策略需要根据播种农艺要求,协同控制拖拉机油门踏板、制动器、离合器、转向机构和机具提升机构。联合控制策略由播种机组横向运动控制、纵向运动控制和播种机具升降控制组成。结合农艺操作要求,无人播种作业集成控制规则如表2所示。

3.1 定向运动作为我国高校体育教育引进的新兴项目,发展迅速,具有区别于其他运动项目的优势,具有广阔的发展前景。普通高校定向运动可持续发展需要以人为本,善于运用一切资源,联合一切力量,多交流、多沟通、多学习,实现普通高校定向运动的自治和规范,以促进普通高校定向运动可持续发展。

播种机组作业时序图如图10所示,图中,V0为停止速度,V1为中速,V2为低速。在起点位置控制机具下降至设定播深位置,按照表2中播种作业控制逻辑控制拖拉机播种机组田间作业;拖拉机路径跟踪过程中,检测到播种暂停标记点时,拖拉机播种机组按照表2转向段导航控制逻辑进行协同控制;拖拉机播种机组完成转向后,检测到播种开始标记点时,拖拉机播种机组按照表2中播种作业控制逻辑控制拖拉机播种机组田间作业。为了提高播种品质,实现播种深度一致,在进行作业过程涉及播种机提升/下降控制,拖拉机需要静止。

表2 集成控制规则Tab.2 Integrated control job logic query

图10 播种机组作业集成控制流程图Fig.10 Flow chart of operation integrated control of seeding unit

3.2 仿真分析

采用Python软件编制拖拉机播种机组无人作业集成控制系统,模拟拖拉机组无人播种。首先在工控机输入田块的经/纬度坐标,系统自动生成播种路径,基于自适应预瞄算法进行路径跟踪,设定前视距离范围为1~2 m,模拟播种机组路径起点为上线点,直线作业速度设定10 km/h,转向段速度设定5 km/h。由于拖拉机是简化质点模型,当检测到拖拉机质点位于标志位,拖拉机制动停止,机具模拟执行升降动作。

根据表2设计的播种作业动作的协同控制逻辑进行播种作业仿真,结果如图11所示,其中起点蓝色质点为简化车体模型,路径中蓝色/红色点分别为机具下降/提升控制标记点,路径中青色段为播种工作段,红色段为地头转向段。仿真结果表明:拖拉机转向系统、动力系统、提升机构能够按照预设播种农艺要求进行协同控制。

4 执行层设计

为实现无人作业,拖拉机的油门踏板、离合器、制动器以及机具提升机构需要协同控制。

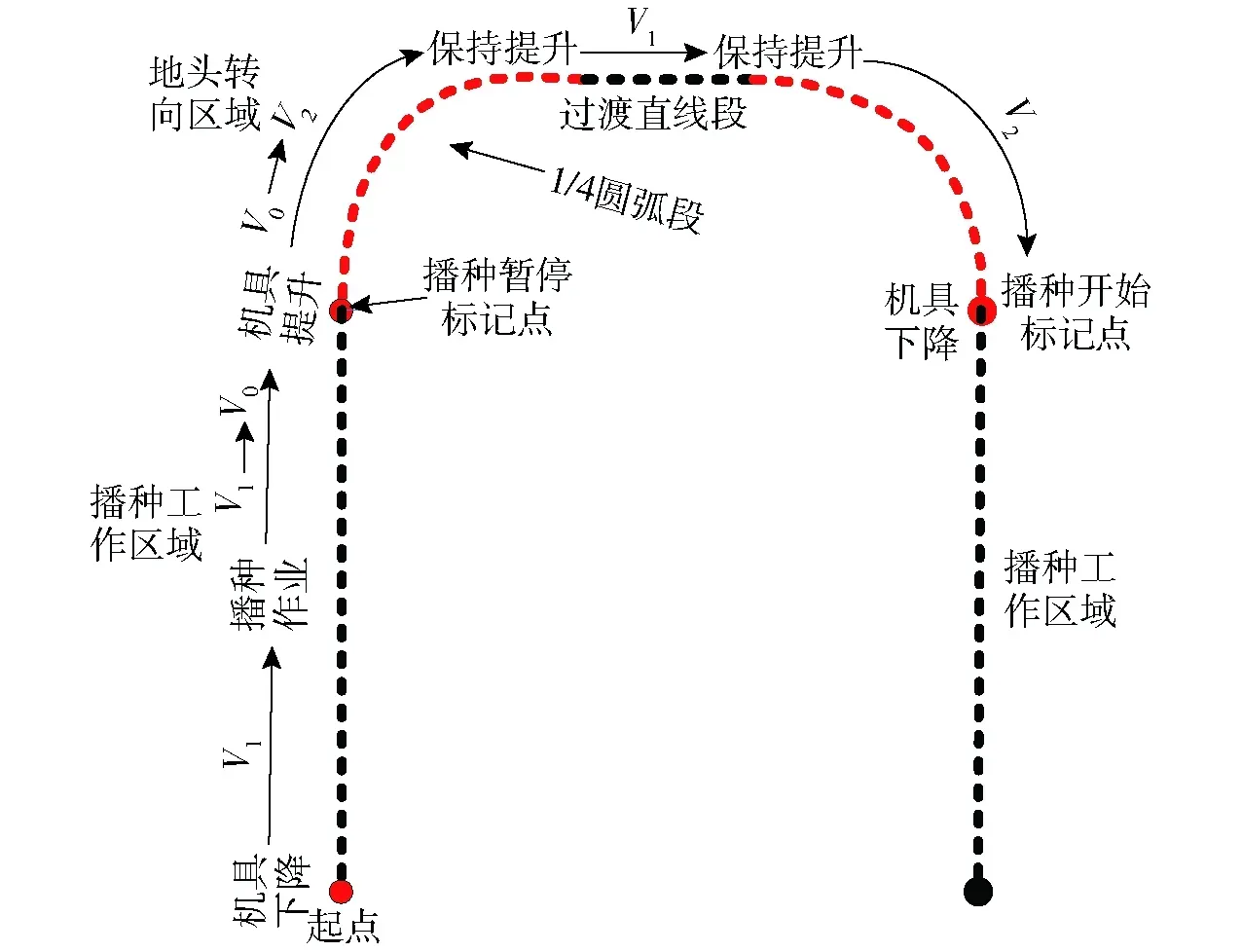

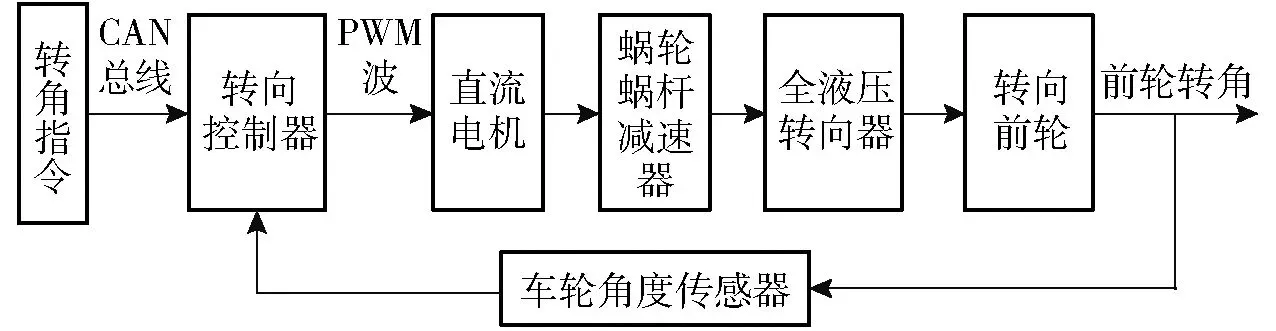

4.1 转向自动控制

自动转向系统控制原理如图12所示,主要由转向控制器、转向电机、车轮角度传感器、蜗轮蜗杆减速器以及全液压转向器组成[21]。工控机通过CAN总线发送目标转角指令至转向控制器,转向控制器输出PWM方波控制直流电机,通过电机驱动全液压转向器控制前轮转向。转向控制采用PID控制算法,将车轮角度传感器获取的车轮实时转角反馈至控制器形成闭环反馈,转向控制结果如图13所示。车轮±20°阶跃信号平均偏差小于0.1°、最大偏差0.158°、超调量小于1%,可以满足各种轮式农机的自动导航辅助驾驶转向系统。

图12 转向系统控制原理图Fig.12 Steering control schematic

图13 自动转向控制结果Fig.13 Rendering of automatic steering control

图14 播种机组速度控制原理图Fig.14 Schematic of speed control of seeding unit

4.2 动力系统控制

作业机组田间作业,需要对行走速度、发动机动力输出以及拖拉机行走/停止进行联合控制,机组动力系统控制原理如图14所示。在拖拉机油门踏板、离合器、制动机构上新增带位置反馈的推杆电机,通过控制推杆电机伸缩完成动力系统的联合控制。动力系统控制器采用PID控制算法,同时将北斗导航实时测速结果与推杆电机伸缩量反馈至控制器,实现双闭环反馈。

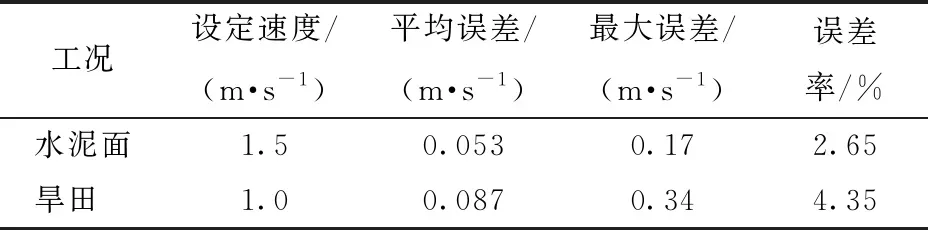

根据动力系统控制设计方案,在不同工况下多次对拖拉机进行速度控制测试,作业速度控制试验结果如表3所示。

表3 速度控制试验结果Tab.3 Test results of speed control

4.3 提升悬挂系统控制

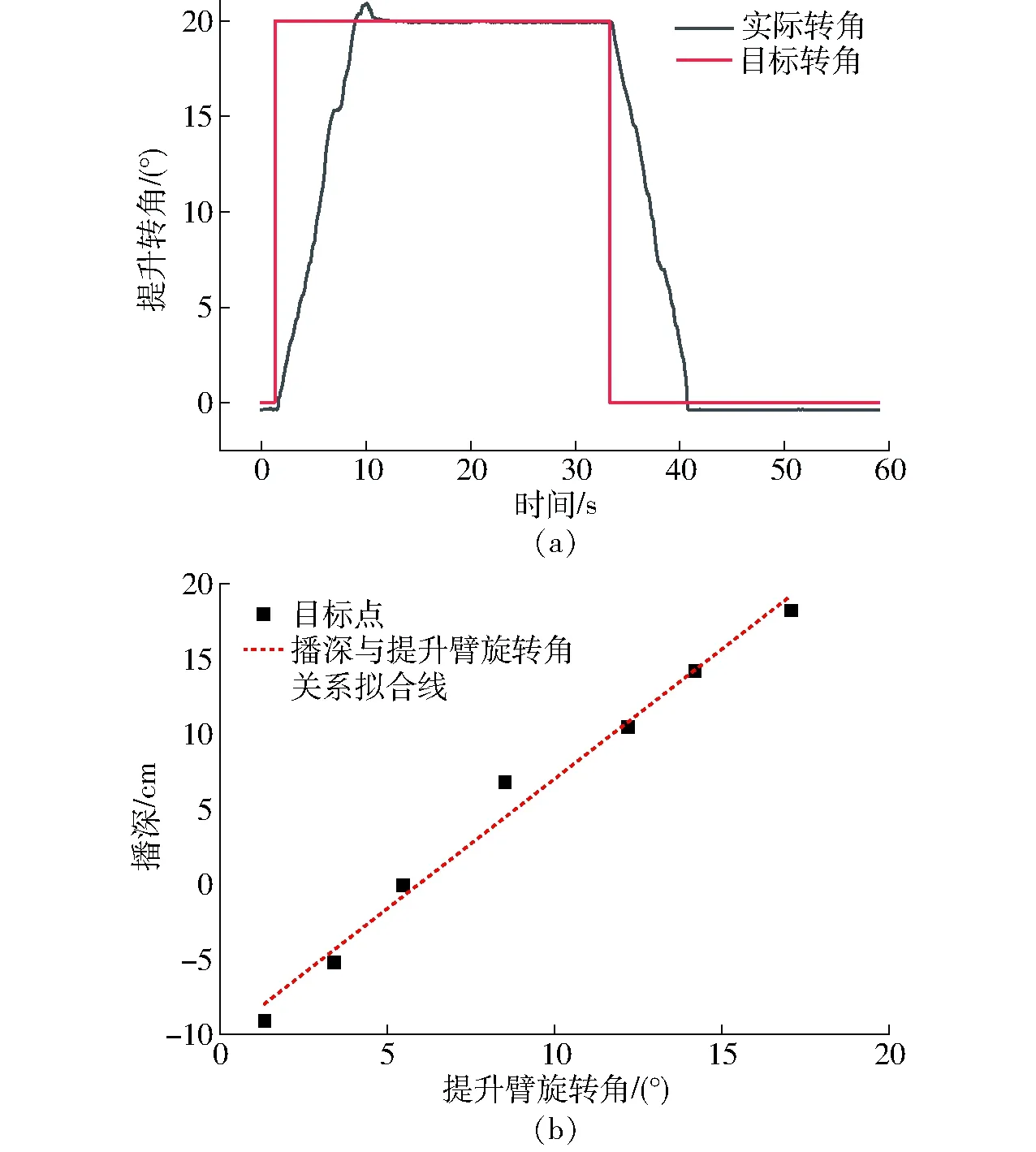

机具精准提升控制是实现自动播种作业的关键环节,提升悬挂系统控制原理如图15所示。采用直流电机驱动提升手柄完成机具提升动作,采用PID控制算法消除误差。在提升臂旋转轴位置安装角度传感器获取提升臂旋转角,反馈给控制器完成上悬臂旋转角精确控制。然后通过试验测试后悬臂旋转角与播种深度之间的关系,标定播种深度。

图15 提升臂控制原理图Fig.15 Control schematic of lifting arm

给定20°阶跃控制信号,提升臂控制响应结果如图16a所示,提升臂从0°旋转至20°,耗时11 s,超调量为0.92°,当提升臂旋转到预设目标值后,稳定误差为0.07°。提升臂旋转角与播深关系如图16b所示,播深与提升臂旋转角近似为线性关系。

图16 提升臂自动控制结果Fig.16 Results of automatic control of lifting arm

5 田间试验

为验证播种机组自动作业集成控制系统协同控制效果,2020年8月在安徽农业大学肥东试验田(117°58′E、32°13′N)对播种机组进行田间试验。在黄海金马554型拖拉机平台上设计集成自动导航与自动播种作业协同控制系统。基于 Python开发上位机软件,下位机采用单片机进行控制,通过CAN总线进行数据通信。

规划播种路径为10行,在速度1.5 m/s下进行直线段运动,速度1.0 m/s下进行地头转向动作。试验过程:①设定机组作业参数,首先自动生成播种作业路径,机组初始上线位置偏差为1 m,路径跟踪前视距离范围为1~2 m。②自动导航过程中通过对横向运动机构、纵向运动机构以及提升机构进行集成控制,完成直线段播种动作、地头转向对行动作、速度变化等操作。③试验过程中记录机组位置信息、预瞄点位置信息、航向角、前轮转角、横向偏差、机具提升角、速度信息以及离合器、制动器、油门踏板状态信息。

拖拉机播种机组作业路径结果见图17,机组按照预设路径完成作业,播种机组路径跟踪时直线段横向误差均值为0.035 m,转向段横向误差最大值为0.11 m。

图17 无人播种路径Fig.17 Unmanned seeding path

拖拉机播种机组无人作业协同控制结果如图18所示,上位机通过CAN总线向下位机分别发送转向机构、离合器、油门踏板、机具提升机构控制指令,执行机构能够按照设定指令准确动作,完成无人播种作业。

拖拉机播种机组无人作业过程,转向车轮执行角如图18a所示,车轮转向控制平均误差0.45°、最大误差2.53°。

拖拉机离合器和油门踏板控制结果如图18b所示,离合执行结构和制动执行结构同步控制,离合执行百分比100%表示离合器完全分离,制动机构完全执行,拖拉机播种机组停车。当离合执行百分比为0时,表示离合器结合,拖拉机无制动,此时拖拉机行驶作业。拖拉机播种机组直线播种阶段,油门开度控制目标为80%,地头转向阶段,油门开度控制目标为30%,油门开度控制结果与预设控制目标一致。

图18 集成控制系统协同控制结果Fig.18 Cooperative control results of integrated control system

机具提升机构控制效果如图18c所示,机具提升响应时间为1.2 s、机具提升转角超调量小于1.5°。

6 结论

(1)以拖拉机播种机组为研究对象,将拖拉机机组无人作业协同控制系统划分为规划层、决策层和执行层。根据播种作业农艺基本要求和拖拉机底盘运动学特性规划播种作业路径,制定拖拉机自动驾驶与播种作业动作协同控制策略,设计了无人播种作业集成控制系统。编制了无人播种作业集成控制仿真软件,模拟拖拉机机组田间播种作业,仿真结果验证了无人播种作业的可行性,提高了研发效率。

(2)完成了拖拉机转向机构、机具提升机构、油门踏板、制动器、离合器等机构的线控设计,无人播种作业集成控制系统通过CAN总线实现拖拉机播种机组协同控制。田间试验表明:拖拉机转向机构、油门踏板、离合器、制动器、机具提升机构严格根据规划层与决策层制定的控制指令协同动作。试验过程转向控制平均误差0.45°,直线段横向误差均值为0.035 m,转向段横向误差最大值为0.11 m;机具提升响应时间为1.2 s、机具提升转角超调量小于1.5°;油门踏板、制动器、离合器均根据决策指令完成操纵动作。