某型飞机发动机高空修正器膜盒组件故障分析

王 豪,何志良,徐 辉

(1.海装驻长沙地区军事代表室,湖南 长沙,410000;2.海装驻南昌地区军事代表室,江西 南昌,330024)

2021 年6 月,某部队在训练时发生一起发动机空中停车飞行事故征候。现场检查确认发动机空中停车的原因是燃油调节器内部故障,导致贫油停车。经返厂检查,燃油调节器故障原因是高空修正器组件中的膜盒组件失效、膨胀变长,使流量摆活门开度增大,燃油泵回油量变大,燃油调节器计量油针前后压差减小,供油量变小,最终导致发动机贫油停车。

1 产品简述

膜盒组件(以下简称膜盒)装在与某型发动机配套的燃油调节器上,通过感受进气道总压输出力与位移修正燃油调节器油针压差,起到改变供油量作用。

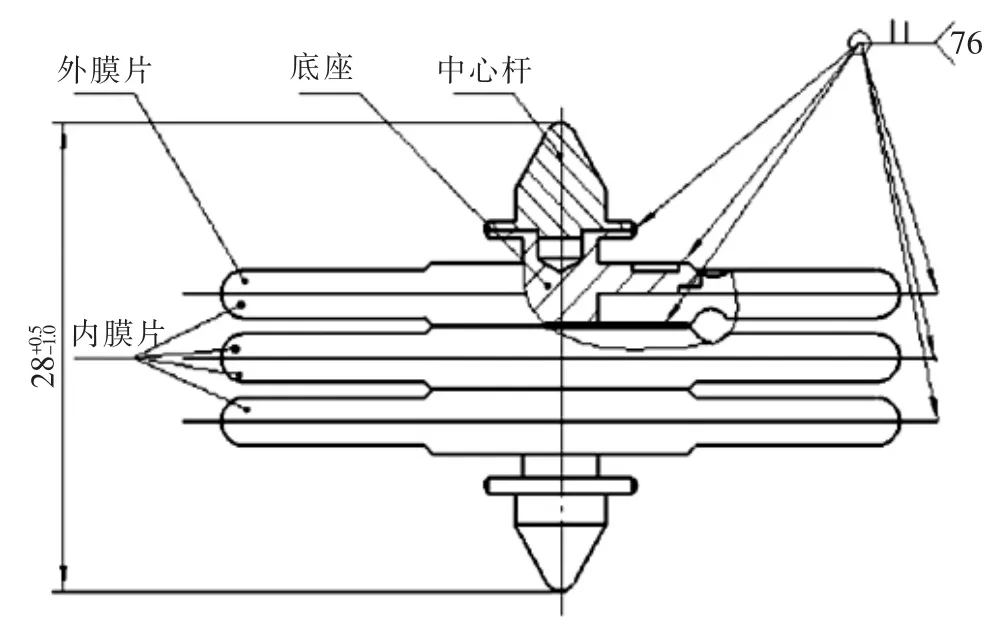

膜盒属于焊接膜盒串结构的真空敏感元件,由10 个零件组成共9 道焊缝,全部零件均采用真空电子束焊接设备焊接。焊接时,先将底座与外膜片焊接,然后进行时效处理,再与内膜片进行外圆焊接,最后将中心杆焊接,其结构见图1。

图1 膜盒组件结构图

2 故障初步检查

2.1 外观检查

检查合格证,核对膜盒编号,文实相符。对膜盒进行体视镜检查,外观良好。

2.2 性能复测

按照产品规范要求对膜盒长度测量。在750mmHg时,膜盒长度为30.83mm,超出规范要求mm)。

对膜盒进行0℃~95℃温度位移测试,实测结果为大于0.8mm(已超量程无测量值),超出规范要求(≤0.08mm)。

对膜盒进行压力—位移性能测试,总位移变小为1.835mm,超出规范要求(4.16mm±0.30mm)。

上述测试结果表明,膜盒内腔已明显进入空气,导致膜盒长度变长、温度位移变大、压力—位移特性超差,判定膜盒泄漏。

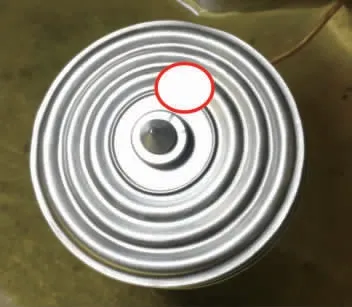

2.3 着色检查

对膜盒进行着色探伤检查,在底座与外膜片焊接部位圆周方向产生约3mm 的红色痕迹(无标印面),见图2,疑似膜盒泄漏部位,其他部位未见异常。

图2 膜盒着色检查

2.4 气泡法气密性检查

在故障膜盒标印面钻孔并焊接导气管,将故障膜盒置入航空汽油内,通过接嘴毛细管向膜盒内腔缓慢加气压,进行泄漏检查,发现膜盒无标印面底座与外膜片焊缝部位有大量气泡溢出,见图3。膜盒其他部位未发现气泡。确定故障膜盒泄漏部位为无标印面底座与外膜片焊缝部位,即为膜盒着色检查的疑似部位。

图3 外膜片泄漏检查图

2.5 电镜检查分析

利用扫描电子显微镜,对故障膜盒泄漏部位进行观察,该部位有圆周方向裂纹长约14mm,约占整个焊缝周向长度的四分之一,见图4(a)。将裂纹部位局部放大,可见裂纹已张开,见图4(b)。裂纹部位无外来损伤。

图4 膜盒电镜图

2.6 故障初步分析结论

经过以上故障试验分析,在对泄漏部位进行定性、定位分析的基础上,判定膜盒在外场发生的泄漏故障为膜盒的外膜片与底座局部焊缝开裂引起。

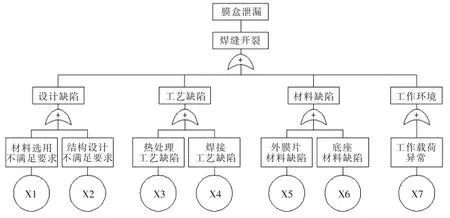

3 膜盒泄漏故障树分析

3.1 故障树建立

针对膜盒泄漏故障可能原因,建立故障树进行分析,见图5。

图5 膜盒组件泄漏故障树

3.2 故障树底事件排查分析

3.2.1 底事件X1(材料选用不满足要求)排查

经核查,从研制初期至今,膜盒中的外膜片、底座材料未发生设计变更,且这两种材料均可在空气中正常使用,广泛应用于类似产品中。在-55℃~+80℃环境下均能可靠使用,能够满足技术协议中规定的环境湿度95+3%、温度为40℃±2℃的要求。

结论:可以排除底事件Xl(材料选用不满足要求)对故障的影响。

3.2.2 底事件X2(结构设计不满足要求)排查

经核查,该膜盒于20 世纪90 年代初参考俄制样件研制,为测仿产品。经对2 件俄制样件、11 件不同批次的国产膜盒分别从产品性能、结构、材料、工艺方法、焊缝形貌等五个方面进行对比分析,形成结论如下:

1)国产膜盒与俄制样件功能性能相当。

2)国产膜盒与俄制样件整体结构构成相同,但实际形成的焊缝结构具有较大差异,国产结构不利于焊缝的良好成形。

3)对比故障膜盒与俄制样件,膜片材料均为弹性合金,底座材料均为奥氏体不锈钢。硬度、晶粒度对比数据见表1。

表1 晶粒度硬度对比

对比以上数据可得,俄制样件材料组织晶粒细、硬度高,综合机械性能优于国产膜盒材料。

4)对比焊接工艺,俄制样件中膜片与膜片的连接方式为电阻缝焊,国产膜盒为电子束焊,其余焊缝均为电子束焊。分析认为,电阻缝焊与电子束焊焊接方式不影响膜盒性能。

5)焊缝形貌对比:一是国产膜盒焊缝形貌不一致且不规则,说明零件尺寸的分散度以及焊接前的装夹分散度都比较大;二是国产膜盒焊缝熔宽分布不一致,说明不同零件外膜片与底座焊缝焊接过程中热输入点分散度较大;三是底座凸台残余高度不一致,说明不同零件外膜片与底座焊接过程中热输入量分散度较大。可以认为国产膜盒零件加工、焊接装夹分散度较大,熔焊过程不稳定。与俄制样件相比,底座焊接凸台设计宽度仅为0.2mm,焊接时难以达到俄制样件熔宽成形状态,设计不够合理。

结论:不能排除底事件X2(结构设计不满足要求)对故障的影响。

3.2.3 底事件X3(热处理工艺缺陷)排查

在故障膜盒裂纹端切割取样,进行金相组织检查,故障膜盒的膜片晶粒度、硬度,故障膜盒的底座晶粒度、硬度符合工艺要求,未见异常。

结论:可以排除底事件X3(热处理工艺缺陷)对故障的影响。

3.2.4 底事件X4(焊接工艺缺陷)排查

针对故障膜盒进行焊接工艺分析,分析焊缝是否存在工艺缺陷。经外观检查确认,焊缝成型良好,不存在焊偏、焊歪等现象。故障膜盒金相组织分析表明,膜盒标印面和无标印面焊接部位焊菇形状、焊缝与底座过渡状态等焊缝形态存在明显差异,反映出焊接质量存在一定的分散性。经查,同批膜盒焊接合格率仅为71%,相较其他批次明显偏低。

结论:通过对以上两方面的分析,不能排除底事件X4(焊接工艺缺陷)对故障的影响。

3.2.5 底事件X5(外膜片材料缺陷)排查

针对故障膜盒所属批次(“17-1”批)进行核查,总计交付16 件膜盒。从流动卡、随卡记录等信息分别进行统计核查,未发现异常,生产符合工艺要求。故障件产品所用外膜片(“17-1”批)原材料入厂复验记录检验合格,满足设计标准要求,且无材料代用情况。

结论:可以排除底事件X5(外膜片材料缺陷)对故障的影响。

3.2.6 底事件X6(底座材料缺陷)排查

故障件产品所用底座(“检外1611-11”批)原材料入厂复验记录检验合格,满足设计标准要求,且无材料代用情况。

结论:可以排除底事件X6(底座材料缺陷)对故障的影响。

3.2.7 底事件X7(工作载荷异常)排查

经排查,燃油调节器中的压力工作载荷未见异常。

结论:可以排除底事件X7(工作载荷异常)对故障的影响。

3.3 故障定位

1)结构设计不合理是导致故障的主要原因。一方面底座与膜片搭接焊接处存在尖角,尖角结构形式会产生高应力集中;另一方面现有焊接结构设计形式易造成焊缝熔宽或熔深小的焊接成形不充分情况,结构整体疲劳抗力低。焊缝尖角处应力水平高,疲劳抗力不足,导致膜盒使用过程中产生疲劳裂纹。

2)焊接工艺不完善是导致故障的次要原因。膜盒零件加工、焊接装夹公差大,电子束能量调控频次不够,不同批次膜盒焊缝中心分散于膜片与底座,一致性差。

3)检测方法不完善是导致故障的相关原因。焊缝质量判定方法标准未量化,没有熔深、熔宽等焊接成形质量检验的相关具体要求,导致质量检验中不能有效检出焊接成形异常的产品。

4 故障机理及原因

膜盒故障现象为:底座与外膜片焊缝部位出现穿透裂纹,导致膜盒泄漏、性能超差。

由于底座与外膜片部位搭接焊接处存在尖角,尖角结构形式会产生高应力集中;另一方面,现有焊接结构设计形式易造成焊缝熔宽或熔深小的焊接成形不充分情况,结构整体疲劳抗力低。焊缝尖角处应力水平高,疲劳抗力不足,导致膜盒使用过程中产生疲劳裂纹。

5 膜盒泄漏故障复现

为复现故障,抽取1 件工作时间为619h 的膜盒,按照GJB15O.16 条要求进行振动试验,采用正弦振动试验方法,振动恒加速度值按10g 进行控制,试验曲线选择图A1 中D 曲线,在进行完第二个方向振动后,发现膜盒泄漏变长。将该膜盒取样进行金相分析,发现膜盒开裂部位为底座与外膜片焊缝位置(见图6),与此次膜盒泄漏故障开裂部位基本相同,故该故障进行了复现。

图6 膜盒开裂部位金相图

6 纠正措施

此次膜盒泄漏故障为设计及制造质量问题,为提高后续产品质量,参考俄制样件对焊接接头开展焊接接头尺寸优化,同时,加严公差和膜片配合尺寸,后续探索开展焊接接头形式改进为外膜片不冲孔的整体点焊结构设计;工艺方面,改进工装、增加焊接灯丝和焦点控制要求,增加焊缝焊后抽样破坏检测,保证焊缝的熔深(≥0.4mm)和熔宽(≥0.5mm)一致性,改进焊接质量和提高焊接工艺稳定性。

改进后的5 个膜盒组件随发动机地面试车、高空试飞后,各项参数均正常,改进措施有效。

7 举一反三

针对此次故障,为消除潜在质量安全隐患,膜盒承制厂开展了“发动机配套产品的举一反三”工作,共梳理出88 项发动机配套弹性元件类产品,波纹管类产品59 项、膜盒类产品29 项。其中与故障膜盒焊接接头类似的产品共18 项,从样件测仿分析、焊接接头设计、外厂故障发生情况、焊接工艺过程确认、熔深检测要求以及例行试验等方面对这些产品进行了清查工作,有效保障了产品质量。