基于整车稳定性态的自适应高速转向架动态设计

李特特,朴明伟+,范 军,方照根,靳世英,李国栋

(1.大连交通大学 机械工程学院, 辽宁 大连 116028; 2.中车长春轨道客车股份有限公司 转向架研发部,吉林 长春 130062; 3.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

0 引言

自适应高速转向架动态设计需考虑轮轨接触与转向架悬挂两大非线性影响因素,进而明确有害踏面磨耗的形成机理及其主要和次要影响因素,以整车稳定性态分析图引领转向架参数优配,以十分充裕的安全稳定裕度兼顾轮对自稳定性和回转阻力矩有效性,以简单的车体/转向架不稳定性确定实际等效锥度的最小值λemin/最大值λemax,进而在可靠性、可用性、可维修性、安全性(Reliability,Availability,Maintainability,Safety,RAMS)管理体制下满足转向架标称模型的要求,即渐进稳定意义下的正则摄动问题,施行载荷谱编制并提升装备智能化程度,从而论证并制订更加安全、环保和节能的复兴号高速列车技术方案。

稳定、导向和磨耗是自适应高速转向架型式设计及悬挂参数优配所必须兼顾的3大综合性技术问题。以轨道车辆为研究对象,HE等[1]提出多专业技术集成的MBS(multi-body system)优化问题及解决方法,该方法严格遵循了非线性系统的设计模态分析规则。具体地,对于MBS的任意参数更新,在每一个匀速稳态下均要进行设计模态分析,力求满足正则摄动问题运动一致性或模型有效性的前提条件,进而构建了基于转向架标称模型(线性时变(Linear Time-Varying ,LTV)系统)的整备车辆(3阶代数微分方程组I3 DAEs)多目标优化设计和动态仿真分析验证方法体系。

然而,相对遗传算法等优化技术手段,多目标优化研究应该更加重视Pareto改进设计的意义,其中包括无支配解、相关族群(或聚类)划分和关键少数(或主要矛盾的主要方面)3个要点。若片面强调支配关系,则会适得其反,即使采用更高效的遗传算法也会逐步丧失Pareto前沿。

自适应高速转向架型式设计和悬挂参数优配是非常复杂的多目标优化设计问题,如同飞行器翼型优化设计及其低风阻高升力技术要求,必须采用正交分解/设计模态等数据挖掘分析手段厘清有害踏面磨耗的形成机理及其主要和次要影响因素[2-4],族群划分才能更好地体现Pareto改进设计的意义,使新一代高速动车组的产品寿命周期(Product Life Cycle,PLC) 管理效益最大化。

高速轮轨不稳定和稳定蛇行振荡亦可相互转变,实际滚动圆半径差(Rolling Radius Difference,RRD)则是决定轮轨横向动态制衡关系的关键影响因素。与Klingel蛇行公式不同,WICHENS等构建了基于横移与摇头2DoF的有约束轮对动力学方程[5-6],其深刻阐述了稳定和磨耗之间的3点内在规律:①轮轨横向动态制衡关系是研判不稳定和稳定蛇行振荡相互转变的唯一依据;②轮对自稳定性因此成为保障形成正常踏面磨耗的前提条件;③回转阻力矩的有效性是获得安全稳定裕度的可靠技术保障。因此,新一代高速动车组必须通过车辆与钢轨专业的协同创新保持实际轮轨接触的(近)线性关系,因为单凭轮轨关系改进研究不可能彻底解决有害踏面磨耗问题。

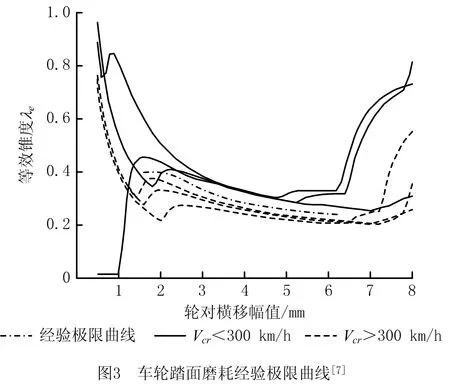

有害踏面磨耗是与经济速度密切相关的重要非线性影响因素之一。例如欧洲铁路运输ETR系列摆式转向架及其车轮踏面磨耗的经验极限曲线[7]显示,其在经济速度200 km/h~250 km/h下能够避免磨耗轮轨形成局部密贴型接触,尽可能降低全生命周期成本(Life Cycle Cost,LCC)。

如果打破经济速度200 km/h~250 km/h的周期律,则转向架对车体的接口关系需要强调其复杂约束的双重属性,即拓扑关系属性及其约束内力非线性。为了改善并增强对轨道线路及其服役技术条件的适应性、友好性和稳定鲁棒性,自适应高速转向架动态设计必须在十分充裕的安全稳定裕度下兼顾轮对自稳定性和回转阻力矩有效性,利用整车稳定性态分析图引领转向架参数优配,消除“一次蛇行”及其他类似现象,以简单的车体/转向架不稳定性确定λemin/λemax。在充分保证横向稳定性的前提下,使抗侧滚扭杆装置发挥正常功能[8-11],抵御不稳定的侧风或尾流扰动产生的强劲流固耦合效应,避免如高速晃车等系统输出响应对车轮蠕滑的负面影响。

由此可见,载荷安全性是科学合理地制订修程修制并切实有效地保障备品备件互换性或通用性的重要条件之一,其更好地展示了Pareto改进设计的意义。为此,自适应高速转向架动态设计需要进一步充实其安全舒适型设计的技术内涵,即高速转向架标称模型及其安全稳定裕度的技术保障。

相对McPHEE提出的转向架标称模型及多目标优化设计,自适应高速转向架动态设计是以复杂约束内力精准分析为主要依据的系统设计方法,其主要完成如下创新工作:

(1)利用拓扑关系图不断对仿真模型进行精细化处理,针对轮轨接触与转向架悬挂两大非线性影响因素,明确有害踏面磨耗的形成机理及其主要/次要影响因素。

(2)以整车稳定性态分析图进行转向架参数优配,以简单的车体/转向架不稳定性确定λemin/λemax,进而在RAMS管理体制下满足转向架标称模型的要求,使LCC最小化。

(3)在统一规范的轮轨匹配条件下,利用安全稳定裕度变化来保障均匀磨耗、稳定磨耗和快速磨耗三阶段正常磨耗规律,进而在车辆与钢轨专业的协同创新下保持实际轮轨接触的(近)线性关系,尽可能避免对钢轨实施过度的维修性打磨。

中国的高铁建设取得了令世界瞩目的成绩,以“复兴号”为代表的中国高铁技术也实现了从“追赶”到“领跑”的重大跨越,然而有害踏面磨耗仍然是世界高铁运维的技术瓶颈,尤其在当前高铁客运需求迅猛增长而票价长期低位运行的形势下,有必要着力打造新一代高速动车组研发技术平台,积极推介自适应高速转向架动态设计及软件分析方法,彻底消除有害踏面磨耗及其造成的负面影响。

最近公开发布的《交通强国建设纲要》更加明确了铁路货运提速的行业发展愿景和指导意见,积极分享了高铁运维技术成果——时速250 km级高速轮轨货运列车将实现重大突破,以加速跨区域/洲际经济走廊的建设,增强铁路运输的可持续发展能力。为此,自适应高速转向架动态设计必须彻底解决有害踏面磨耗问题,进而以高速度等级铁路专线提升铁路货运速度,破解空车回送低动力作用技术难题[12]。

结合相关科研工作,本研究首先研讨(不)稳定蛇行振荡及其相互转变条件,进而揭示常规铁路车辆稳定磨耗的内在规律;然后结合3个典型案例分析,阐述并论证有害踏面磨耗的形成机理及其初步分析结论的正确性,给出高铁车辆稳定磨耗的3大推论;最后根据抗蛇行(宽)频带吸能机制,制定提速转向架的动态设计及软件分析流程框图,并给出自适应快速/高速转向架的两个应用案例。

1 磨耗稳定理论及其指导意义

以地铁列车作为分散动力驱动技术原型,上世纪60年代日本新干线开创了200 km/h铁路客运新纪元。然而WICKENS认为日本新干线仅解决了新车横向稳定性问题,并将横移与摇头2Dof的有约束轮对动力学方程作为基本研究问题,创建了较为完善的磨耗稳定理论[13]。时隔半个多世纪,WICKENS的磨耗稳定理论仍然对解决当今高铁运维实践技术问题具有指导意义。

1.1 稳定与磨耗之间的内在规律

基于横移与摇头2DoF的有约束轮对动力学方程为[6]

(1)

在匀速稳态下忽略轮对惯性力(矩)与轴箱悬挂定位约束内力,轮对左右车轮蠕滑力(矩)

(2)

将式(2)代入式(1),整理得到

(3)

(γW)y≈(2fη)φ。

(4)

式中左侧为轮对重力刚度对轮对横移y所形成恢复力的反馈响应,右侧2倍的纵向蠕滑系数与轮对摇头角的乘积为轮对摇头产生的横向蠕滑力,即左右车轮自旋蠕滑产生的纵向蠕滑力,两者构成了轮轨横向动态制衡关系。

在一般商业运行的匀速稳态下,如式(1)和式(4)所示,可以得到如下与轮轨横向动态制衡关系相关的两点重要结论:

(1)只有当轮轨横向动态制衡关系成立,即轮对重力刚度能够形成其恢复力的反馈响应时,左右车轮蠕滑力(矩)才能变得很小,且轮轨接触表面磨耗功仅有纵向和横向两个主要组成部分,此时符合小蠕滑无自旋假设条件。

(2)如果轮轨横向动态制衡关系不成立,即轮对重力刚度部分/全部丧失了其恢复力的反馈响应,则不再遵循小蠕滑无自旋的假设条件,车轮自旋蠕滑奇异性及其力偶将会对轮轨接触表面磨耗功产生影响。

新型2轴车是WICKENS磨耗稳定理论的经典研究案例,其给出了如式(5)所示的临界速度关系式[14]。具体地,在特定轨道参数下,临界速度平方与等效轮对质量和有效锥度成反比,但是与轮对摇头约束刚度和车轮名义滚动圆半径成正比。

(5)

式中:r0为车轮名义滚动圆半径;λ为有效锥度(新车状态下λ≈λe=δ0,λe为等效锥度,δ0为踏面中央锥角);l0为名义滚动圆横向跨距的1/2;kφ为轮对摇头约束刚度;m为轮对质量;Iz为轮对摇头惯性矩。

众所周知,基于横移与摇头2DoF的有约束轮对动力学方程给出了轮对自激蛇行失稳的结论,随着车速的提高,负阻尼迫使蛇行幅值越来越大,其与Klingel公式一致。不仅如此,WICKENS还首次引入车轮自旋蠕滑,为揭示稳定与磨耗之间的内在规律提供了理论依据,即轮轨横向动态制衡关系[15]。

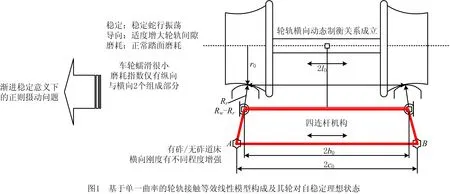

用式(6)~式(9)构建如图1所示的基于单一曲率的轮轨接触等效线性模型:

接触角正切

(6)

车轮圆截面半径

(7)

钢轨圆截面半径

(8)

有效锥度

(9)

式中:e0为轮对相对轨道的初始横移量;λe,εe,Φe分别为轮对车轮踏面锥角、接触角差和侧滚角的线性等效值。

借助这一等效线性模型,可诠释WICKENS的轮对自稳定理想状态及其技术内涵。具体地,临界速度仅为(非)保守系统力学性质发生转变的一项标志性指标。但是更为重要的是轮轨横向动态制衡关系,其是研判(不)稳定蛇行振荡相互转变的唯一依据。只要轮对摇头运动相对横移有适度的相位滞后,即可保持轮对的自稳定理想状态。

据此,英国TF25 SA技术(改用钢簧悬挂)已经成功应用于160 km/h行包车、小汽车商品或冷链运输等特种车辆。值得注意的是,德国200 km/h城际货运棚车Hbillss-y 307(依旧用板簧吊挂)轻量化车体采用全移动侧墙设计形式,其最高试验速度达到213 km/h。

稳定与磨耗之间的内在规律,如轴箱悬挂定位约束内力及其对轮对自稳定性的负面影响,只有采用整车稳定性态分析图才能得到比较完整的阐述。虽然新型2轴车存在固有的技术缺陷(如曲线导向性能较差等),但是相应的稳定性态分析表明[12]:①用两侧牵引杆适度增强轮对纵向定位刚度,可以解除车体下摆与轮对横移模态之间的牵连运动关系,这是目前新型2轴车在欧洲铁路货运提速得到成功运用的主要理论依据;②如果继续增强轮对的纵向定位刚度,部分车体质量则会参与蛇行振荡,进而晃车导致有害踏面磨耗(如中央凹陷踏面磨耗),因此采用新型2轴车仅为铁路货运提速的特例。

我国铁路货运提速至120 km/h的长期运维实践充分证实了转K6等三大件货运转向架改进设计技术的效果,其以弹性交叉杆装置增强抗菱刚度,改用八字形橡胶垫消除承载鞍间隙误差。然而由于轮对自稳定性的限制,三大件货运转向架的径向导向改进设计并未得到应用,例如RC25NT的径向导向机构只能通过降低车轮冲角来改善曲线导向性,无法施加或增强轮对摇头约束刚度。

根据北美铁路的车轮磨耗普查数据,SAWLEY等[16-17]认为三大件货运转向架提速至110 km/h以上,会因菱形变位或承载鞍间隙误差迫使前导/跟随轮对产生交替错位而形成踏面中央、轮缘根部、虚轮缘3个主要凹陷踏面磨耗特征,实际滚径差RRD也相应地产生过零点负斜率的非线性变化。结合澳洲重载铁路的运维实践,FRÖELING等[18]深入研究了上述车轮凹陷踏面磨耗对钢轨滚动接触疲劳(Rolling Contact Fatigue,RCF)失效的负面影响。从牵引阻力和钢轨打磨处理等综合经济效益的角度分析,两者得到了一致的结论,即最大凹陷深度达到2.0 mm~3.0 mm时,需要及时进行轮对镟修。

在北美铁路的专业术语体系中,车轮磨耗指数亦称滚动阻力,包括纵向、横向和自旋3部分,其中车轮自旋蠕滑奇异性及其力偶会对轮轨接触表面磨耗功产生影响,也成为导致钢轨波浪磨耗的重要因素之一。在胶轮与钢轮接触模型取得一致性分析结论后,NEWLAND[19]指出轮轨滚动接触不连续会造成车轮自旋力偶的敏感响应,进而轮轨滚动接触的不均匀磨耗使钢轨逐渐形成波浪磨耗。

不同于胶轮对地面的附着关系,钢轮与钢轨之间的接触斑面积仅有如大拇指甲般大小,其必须考虑轨道车辆系统的输出响应及其对车轮蠕滑造成的负面影响。例如高速晃车,或对单牵引杆装置产生铰接横向动荷非线性影响,或增强了抗侧滚扭杆装置对车体的侧滚刚度,从而增大蛇行振荡参振质量并加速踏面偏磨或中央凹陷踏面磨耗。

只有将轨道车辆作为一个闭环系统动力学问题,相应的仿真模型才能掌握轮轨接触与转向架悬挂两大非线性影响因素,并在RAMS管理体制下满足转向架标称模型的要求,即渐进稳定意义下的正则摄动问题,使LCC最小化。意大利铁路最早引入这种闭环系统动力学分析观点,例如MSC.ADAMS/RAIL等软件曾拥有相应的设计模态分析工具,以根轨迹图研判闭环系统的稳定性能[20]。

综上所述,将提速轨道车辆看作非线性闭环系统,提速转向架型式设计及悬挂参数优化应严格遵循设计模态分析规则,尽可能保持轮轨横向动态制衡关系,只有这样,小蠕滑无自旋假设才能成立。由此推断WICKENS阐述的非线性系统线性化处理辩证方法,意在合理划分相关族群,更好地诠释Pareto的前沿性,从而引领高速转向架的技改方向。

1.2 高速轮轨(不)稳定蛇行振荡相互转变

根据上述稳定与磨耗之间的内在规律,即使高速铁路的线路质量再好,其线路曲直比更合理,轮轨横向动态制衡关系也有可能被打破,(不)稳定蛇行振荡相互转变,继而出现轮对自稳定问题(即轮对摇头瞬间振荡失稳)。车轮纵向蠕滑及其力偶交替变化加剧了踏面纵向磨耗,使实际滚径差RRD发生过零点的非线性变化,轮对重力刚度因此部分或全部丧失恢复力。

日本新干线具有特殊的磨耗特征,即运行里程10×104km左右,车轮下凹型踏面磨耗且伴有轻微的轮对偏磨,需要采用不落轮镟辅助技术及时进行轮对镟修。考虑到单牵引杆装置铰接横向动荷的非线性影响,日本新干线采用首尾拖车列车编组形式,16车长编列车增设由4个纵向减振器组成且呈对角布置的车间减振装置,以衰减因长鼻子车头流线型引起的尾流扰动。

单牵引杆装置有助于增强车体与转向架之间的对中能力,然而转向架与车体的接口关系具有复杂约束的双重属性,例如200 km/h货运机车也会因车体重心高而瞬间发生主频为1 Hz的晃车现象。相应的整车稳定性态分析表明,车体下摆与后位转向架蛇行模态之间形成牵连运动关系,类似于“一次蛇行”,其暴露了单牵引杆装置存在的铰接横向动荷非线性影响,造成4位轮对左右车轮产生踏面偏磨(偏向轮缘根部)。如果高原机车持续爬坡,则会演变为严重的轮缘侧磨,甚至轮缘开裂。不仅如此,单牵引杆装置是形成纵向与垂向耦合振动的主要原因之一,其铰接纵向动荷非线性影响加剧了轮轨滚动接触的纵向磨耗不均匀性,因为每架单/双牵引杆的牵引纵向刚度分别为8.5 MN/m和50 MN/m。如果轮对不落轮镟未能消除其偏心磨耗,则会使日系空气弹簧悬挂动态刚度变硬,增强由走行部到车体的振动传递率,使车下简单吊挂的牵引变流器产生垂向耦合共振[21]。更为严重的是增强了磨耗轮轨接触动力,导致转向架悬挂特性发生非线性演变。例如防尘罩掩盖了因泄漏或漏油导致的抗蛇行动态特性衰变,进而产生轮对自稳定问题。日本新干线转向架曾经发生过侧架与(轴箱钢簧)上帽头之间的振动开裂事故,同时伴有(牵引电机与齿轮箱之间的)齿形联轴器发蓝现象。由此可见,在大阻尼抑制蛇行机制下转向架摇头稳定裕度并不充裕。在与德国DB铁路公司进行合作试验研究后,日本新干线转向架改用转臂轴箱悬挂定位形式,轮对纵向与横向的定位刚度接近10 MN/m,而且纵向定位刚度略大于横向,但是仍然采用传统的抗蛇行减振器,每架2个,线性阻尼标定值为2 450 kN·s/m×2,这一改进严重背离传统抗蛇行减振器的技术选型原则。具体考虑到安全阀的压力阈值很低,如同旁承摩擦,传统的抗蛇行减振器(不)稳定蛇行振荡频率不得大于1.0 Hz~2.0 Hz。

日本新干线曾经考虑过对钢轨轨头进行打磨修型[22],降低蛇行振荡频率以规避大阻尼抑制蛇行机制的技术局限性,然而考虑到打磨修型误差及其负面影响,实际上并未实施。

如上所述,WICKENS对日本新干线的观点完全正确,其创建了较为完善的磨耗稳定理论,增强了欧洲铁路运输可持续发展的能力。也就是说,无论正常磨耗还是有害磨耗,磨耗轮轨接触几何的非线性影响均迫使车轮产生自旋蠕滑且形成滚动阻力矩,从而在抗蛇行高频阻抗作用下,纵向牵引动能部分转变为横向不稳定蛇行振荡能量,虽然转向架构架横向强迫振动并不意味着蛇行失稳,但是随着磨耗轮轨接触动力(即车轮自旋蠕滑所产生的横向蠕滑力F(γ)≠(δW)y)的作用愈演愈烈,轮轨横向动态制衡关系被打破。为了明确打破经济速度200 km/h~250 km/h周期律的技改方向,自适应高速转向架动态设计必须遵循继承、科学和效益三大科技创新原则,结合自身特殊性,如轮背距为1 353 mm、低磨耗区域宽展,中国高铁运维实践要明确有害踏面磨耗的形成机理及其主要/次要影响因素,进而正确认识高速转向架对车体接口关系形成的复杂约束双重属性。

2 有害踏面磨耗形成及三大相关推论

有害踏面磨耗是诸多因素综合影响的结果,其形成机理研究存在流固耦合效应和局部密贴型接触两大技术难点[23]。利用动态仿真技术手段,文献[3-4]给出了有害踏面磨耗的形成机理及其主要/次要影响因素的初步分析结论,尚需高铁运维实践的有力佐证以及磨耗稳定相关推论的理论支持。为此,本章首先讨论有害踏面磨耗的3个典型案例,然后论证关于有害踏面磨耗形成机理分析结论的正确性,最后给出高铁车辆稳定磨耗的三大推论。

2.1 有害踏面磨耗3个典型案例

面对有害踏面磨耗,需要进行相关技术尝试,只要有助于形成正确认知,均可为最终克服或解决这一技术难题做出贡献。

(1)有害踏面磨耗与经济速度的相关性

CRH5是ETR系列摆式转向架的一种改进设计形式,其拆除了复摇枕及倾摆机构,将二系钢簧改用空簧悬挂。长期运维实践证明,CRH5是引进技术吸收再创新的成功范例。

ETR系列摆式转向架及其改进设计(如CRH5)有如下3个突出的技术特点:

1)转向架轴距2.7 m,轴箱内外2组钢簧悬挂并采用叉形转臂与辅助拉杆定位的方式,其对轮对纵向/横向定位刚度的贡献分别为14 MN/m和6 MN/m,属于径向迫导向转向架类型[24]。采用抗侧滚扭杆下置且(与转向架构架之间利用转臂来构成)浮动简支安装的方式,一架二杆,在通过缓和曲线或高速道岔时,每个转向架对车体侧滚刚度的贡献约10 MN·m/(°)×2;在直线运行或通过大半径曲线时,则降至约1.0 MN·m/(°)×2,车体侧滚模态频率约1.2 Hz~1.3 Hz。

2)凭借车轮XP55型面设计,CRH5实现了轨底坡从1∶20到1∶40的转变。CRH5的关键技术为新型抗蛇行减振器(双循环,ALSTOM/Dispen),如图2所示,随着蛇行频率的加快,其动态阻尼呈递减趋势,即由线性阻尼标定值C0逐渐衰减。

3)结合提速300 km/h试运行情况及其车轮磨耗测试数据,文献[7]给出了车轮磨耗经验极限曲线,如图3中点划线所示,其具有如下主要特征:等效锥度曲线在轮对横移幅值3 mm处略有负斜率变化,且λe≤0.35,磨耗轮轨局部密贴或不良接触造成的小幅蛇行振荡幅值也不得大于2.0 mm。

有害踏面磨耗导致磨耗轮轨形成不稳定的局部密贴型接触,成为与经济速度200 km/h~250 km/h密切相关的1个主要非线性影响因素,主要原因在于牵引电机体悬,即牵引电机吊挂在车体地板下面,分别由2根传动轴驱动2/3位轮对滚动。

长期的轮轨磨耗λe趋于相同的饱和值,其与轨底坡大小无关,因此CRH5也要遵守上述经验极限,但是钢轨不宜过度实施维修性打磨。

考虑车轮XP55踏面与钢轨CN60KG(其轨头型面与UIC钢轨E2基本相同,轨底坡1: 40)匹配,名义滚动圆横向跨距为1 493 mm,名义等效锥度λeN≈0.06,初始钢轨接触点偏向轨距角一侧且距轨头中心线约8 mm。例如某新建高铁线路近2 000 km,全线进行钢轨轨头打磨修型处理,误差难以控制,若λe<0.05,则会造成轮轨滚动接触磨耗不均匀的问题。例如CRH5的高寒抗风沙车型CRH5G在横风扰动下将发生磨耗振动,即长期高速度等级的铁路专线运行,车轮形成中央下凹踏面磨耗(几乎没有根部轮缘磨耗),造成车体抖振。

法国ALSTOM公司收购ETR摆式列车后 ,推出最新ETR600摆式列车,其服役线路钢轨类型为UIC E1(轨底坡为1∶20),采用车轮标准型面S1002踏面,名义滚动圆横向跨距为1 500 mm,λeN=0.01,初始钢轨接触点偏向外侧且距轨头中心线约10 mm。根据欧洲既有铁路提速的轮轨接触几何普查数据[25],采用钢轨预防性和维修性两种钢轨打磨处理,缩窄钢轨走行光带,轨道锥度的均方差值(RMS)2.2σ/(RMS)3.0σ均小于或等于0.05。由此可见,ETR600转向架改用传统抗蛇行减振器后,能够在大阻尼抑制蛇行机制下制订低锥度均匀磨耗对策。

相比之下,我国铁路的轮轨间隙较日本新干线和欧洲铁路每侧增大3.5 mm,CRH5的轮轨匹配条件比较合理。考虑到轮对自由横移所限定的轨道窗口适度拓宽,等效锥度曲线平坦光滑,相应的滚径差RRD曲线逐渐“翘起”并形成适度的轮轨对中能力和曲线导向能力。长期运维实践表明,由于实际摩擦利用系数较低,轨道车辆行驶通过半径较小的曲线线路时并未出现打滑现象,原始设计的沙漏装置已被拆除。因此,CRH5改进设计继承了ETR系列摆式转向架原型设计的技术优点,改善了对轨道线路的适应性。

结合对ETR高速列车提速和晃车原因的分析,BRUNI等[24]认为抗蛇行准静态特性(如示功图和阻尼特性曲线等)不足以描述其装车特性,而抗蛇行动态特性则具有Maxwell模型的可回归性(如图2)。为此,抗蛇行单元建模可以选用如下两种方式:

1)线性阻尼标定值与液压刚度串联,主要用于整车MBS系统的设计模态分析。

2)阻尼特性曲线与液压刚度串联,通过非线性动态仿真分析可知,绝大多数工作点落在卸荷速度(力)以下的线性段附近。

这一分析结论及建模方法已经编入EN 13802—2013修订版。需要特别值得注意的是,在卸荷速度(力)以下,阻尼特性曲线呈现线性递增变化,相应的斜率被定义为线性阻尼标定值。无论传统还是新型的抗蛇行减振器,两者的卸荷速度均为0.03 m/s。随着抗蛇行减振器技术的发展,卸荷力逐步提升,例如ZF Sachs T50/T60/T70(传统、单/双循环),相应的卸荷力分别达到8 kN/10 kN/12 kN左右。

如果在驶离曲线瞬间车体倾摆复位造成转向架瞬间失稳,则不稳定蛇行频率加快至5 Hz~6 Hz,相应的动态阻尼将衰减至线性阻尼标定值的40%左右,从而加剧有害踏面磨耗程度,甚至使钢轨产生如同蛇行般的屈曲变形。

由此可见,牵引电机体悬是ETR高速列车提速的主要制约因素之一。考虑到有害踏面磨耗及其所造成的负面影响,ETR系列摆式转向架及其改进设计(如CRH5)的经济速度确定为200 km/h~250 km/h,尽可能降低LCC。尽管如此,ETR系列摆式转向架及其改进设计(如CRH5)仍然堪称提速转向架综合性能型设计的典型案例。现场调研发现:①在高寒线路,局部钢轨上的冰霜雪使车轮踏面形成许多擦痕或擦斑,但并未演变为车轮多边形磨耗问题;②运行里程接近30×104km,外侧仅有轻微的虚轮缘磨耗,而踏面中央尚未形成中央凹陷踏面磨耗;③因为没有车体倾摆复位的影响,轮对镟修周期可以接近或达到30×104km,远超原始设计规定的20×104km。

(2)回转阻力矩及其有效性

某日本新干线转向架的改进设计中,车轮以LMA取代JP踏面,钢轨初始接触点回归至轨头中心线附近,将轮对纵向/横向定位刚度分别增强至14.7 MN/m和6.5 MN/m,改用抗侧滚扭杆上置且(与车体地板)固定简支安装的方式,一架一杆,其对车体侧滚刚度的贡献增至约15 MN·m/(°)。一旦出现晃车,将因轮对蛇行振荡而增大不稳定转变发生的概率,极易形成轮对自稳定问题。结果运行里程不足5×104km,车轮踏面就很快形成接触光带[11]并迅速演变为中央凹陷踏面磨耗,实际滚径差RRD过零点不连续性产生了强非线性影响。

如果传统抗蛇行减振器将液压刚度提高至20 MN/m(如图4),则有3个技术问题值得商榷:①鉴于压缩、反弹和辅助3腔高压力的缘故,位于缸底的环形蝶阀会因粘滞非线性影响而降低其初始阻尼效应,进而使阻尼特性形成过零点不连续的非线性曲线;②相应的卸荷速度降至0.01 m/s左右,绝大多数工作点落在卸荷速度(力)之上,漏油风险很高;③虽然增设防尘罩遮蔽漏油痕迹,然而一旦形成气泡阻塞,过零点不连续性会给阻尼特性造成越来越强的非线性影响,从而促使抗蛇行动态特性衰变。针对以上问题有两项补救措施,如转臂液压节等主动控制技术,以及前后牵引电机独立弹性架悬方式。

为了确保满足临界速度要求并兼顾曲线导向性能,以转臂液压节等主动控制技术作为补救措施,使转向架实现径向自导向/迫导向的自主转变。具体地,当轨道车辆直线运行或大半径曲线通过时,从低速提升至高速,转臂液压节点要增强纵向定位刚度以改善横向稳定性能;当左/右转弯曲线通过时,将调整对角轴箱转臂的纵向定位刚度,通过降低车轮冲角来改善曲线导向性能。然而在高速稳态运行下,改变轮对定位约束刚度等基础参数所造成的负面影响是难以消除的。

将庞巴迪公司制造的高速列车Zefiro 380的电机弹性架悬技术进行简单嫁接,其作为降低动车转向架蛇行振荡参振质量的另一项补救措施。具体地,将每台牵引电机的独立弹性架悬系统改用4个橡胶吊挂点和1个横向减振器。然而,前后两台牵引电机如同两个独立刚体,每台自重接近1 t,一旦发生横向共振,将导致橡胶吊挂点过早老化。

Zefiro 380采用大功率永磁电机驱动新技术,在相同功率容量下体积与重量减小1/3,其前导与跟随轮对的两台牵引电机分别以两个橡胶吊挂点和1个横向减振器构成两个独立的弹性架悬系统。

由此可见,以简单技术组合形成的自适应转向架更加暴露了日本新干线转向架经济型设计的技术缺陷,其只能使问题越来越严重,完全丧失了Pareto改进设计的意义。为此,我国应该参照EN 13802—2013制订技术规范或标准,融合日本新干线和欧洲铁路的技术特点,尽快掌握新型抗蛇行减振器及其技术选型原则,攻克有害踏面磨耗技术难题。

(3)“一次蛇行”及其对中央凹陷踏面磨耗形成的影响

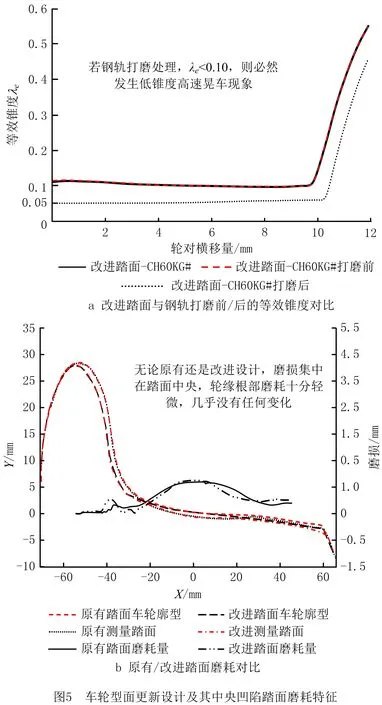

在钢轨轨头60 N打磨处理的基础上(如图5a),某ICE3转向架改进设计采用踏面与轮缘2段式优化的车轮型面更新设计[26]。运行里程20×104km左右,车轮踏面形成接触光带[8],实际滚径差RRD相应地形成了过零点不连续的非线性变化,如图5b所示,有害踏面磨耗几乎没有任何改善。

虽然如此,这一技术也会加深对问题的认知。当达到27×104km时,现场发现[8]局部钢轨发生主频580 Hz的横向耦合共振,有可能导致走行部相关高频模态自激振动,并影响紧固件防松或传动系统可靠性。考虑到道床垂向刚度较强以及钢轨的截面形状,一般不会发生局部钢轨垂向耦合共振,只有轮轨不均匀磨耗才会导致钢轨垂向耦合共振。

“一次蛇行”增强了流固耦合效应,从而造成高速晃车,高速晃车作为一种系统输出同样对车轮蠕滑造成负面影响,最终演变为中央凹陷踏面磨耗。可以证明,上述改进设计仅将轮对纵向定位刚度降至40 MN/m并未彻底解决“一次蛇行”,车轮型面更新设计不能降低有害踏面磨耗。

结合高铁运维实践,文献[2]明确指出德国ICE3系列转向架原型存在设计缺陷。具体地,由于轮对强刚性定位约束,纵向/横向定位刚度高达120 MN/m /12.5 MN/m,车体摇头模态对应的根轨迹具有最大模态阻尼特征,降低了后位转向架的摇头相位裕度,并与车体侧滚模态构成“一次蛇行”。

通过以下运维实践中3个证据链充分证实或确认,得到德国ICE3转向架原型存在“一次蛇行”的结论。

1)在ZF Sachs T60(单循环)配置下, “一次蛇行”对轮轨匹配条件形成制约。具体地,如果λe<0.10,则“一次蛇行”转变为“二次蛇行”,导致后位转向架蛇行失稳。

为此,德国DB铁路公司不得已进行钢轨轨头打磨修型处理,且精度控制十分严格,λe=(0.10~0.13),MAX=0.15。以S1002为车轮标准型面,欧洲既有铁路提速的轮轨接触几何普查证实[25]ICE3服役线路具有特殊性,λe的名义值/(RMS)2.2σ/(RMS)3.0σ分别为0.10/0.20/0.30。根据UIC518/EN14363的相关规定,如果车速≥280 km/h,则λe≤0.15。另外,钢轨打磨初期精度难以控制,曾经大面积爆发车轮多边形磨耗问题[27]。

德国ICE3系列转向架原型设计中,车轮选用宽轮缘S1002G踏面(亦称S1002CN,轮缘增厚3.5 mm),其与钢轨UIC E2(或CN60KG,轨底坡1: 40)匹配,名义滚动圆横向跨距为1 500 mm,λeN≈0.166,初始钢轨接触点偏向轨距角一侧且距轨头中心线约12 mm,为圆锥型接触,稍有磨耗就迅速向轨距角一侧偏移,并可能在轨肩附近形成一系列细丝般的斜裂纹。为了避免钢轨发生RCF失效,德国DB铁路公司首次在ICE城际快铁的部分线路上施行300 km/h铁路客运专线运营模式,如科恩至法兰克福,而其他线路或夜间货运或客货混运。ICE城际快铁在原有线路提速改造后,实际线路曲直比较为合理,因此采用高锥度稳定磨耗对策,最终在轨肩处两点接触,造成RCF失效。然而ICE的钢轨打磨处理并未达到低锥度稳定磨耗阶段,在20余万运行里程内快速磨耗使实际等效锥度趋于饱和值(0.35~0.45)。

2)转向架振动报警与抖车现象具有相关性。UIC518/EN14363规定,高速转向架要在其轴箱上方的构架对角处布置加速度传感器,根据监测结果对不稳定蛇行振荡的异常现象及时发出预警,尽可能避免铝合金车体发生抖振,以保证其30年技术服役寿命(或称车体大修周期)。

结合某高寒车的车下设备舱自主设计及其跟踪测试数据,文献[10]指出,以抗蛇行高频阻抗作用为相关激励,整备车体与走行部之间形成横向耦合,车轮即便十分轻微的中央凹陷踏面磨耗,也会使牵引变流器发生横向耦合共振,主频约9.3 Hz。一旦某些橡胶节点的自重楔紧失效,牵引变流器即因横向窜动而造成抖车。考虑到铝合金材料的力学特性,如延伸性较好,抖车会给铝合金车体的疲劳安全性带来诸多不确定影响。

目前改用的V字型橡胶座吊挂使牵引变流器不会发生横向窜动,同时由于上调了加速度安全阈值,转向架振动报警故障几乎不再出现。然而在350 km/h商业速度下再次出现更加强烈的抖车现象,甚至发生车顶内饰局部共振,如同机翼颤振,失去了进一步提速的技术空间。

3)小蠕滑无自旋假设不再成立,因此及时发出如下安全预警:磨耗轮轨接触动力作用愈演愈烈,轴箱端盖脱落或齿轮箱壳体振动开裂难以避免。例如弗兰德(Flender)齿轮箱壳体壁厚为8 mm,采用树脂铸造工艺,基振频率约740 Hz,无任何问题。为了降低动力轮对自重,福伊特(Voith)将齿轮箱壳体壁厚减至6 mm,采用硬质铝合金粉末烧结工艺,基振频率仅有510 Hz,进而发生漏油或开裂。业内专家就此进行了大量工作,但考虑到对小蠕滑无自旋假设错误的认知,均低估了有害踏面磨耗及其对载荷安全造成的影响。

由上述有害踏面磨耗3个典型案例分析可知:①无论抗侧滚扭杆如何安装,如果安全稳定裕度不充裕,则高速车轮将形成踏面中央局部凹陷磨耗,简称中央凹陷踏面磨耗;②虽然高速晃车产生的原因不同,但是抗侧滚扭杆装置与中央凹陷踏面磨耗形成有十分密切的相关性;③即使中央凹陷踏面磨耗十分轻微,由于磨耗轮轨局部的密贴型接触,实际滚径差RRD均会发生过零点不连续的非线性变化,使轮对重力刚度部分丧失了恢复力,小蠕滑无自旋假设不再成立;④车轮自旋蠕滑的奇异性及其力偶会对轮轨接触表面磨耗功产生影响,因此钢轨波浪与车轮多边形磨耗两者具有形成机理的相似性与伴生性,轮轨滚动接触纵向不均匀磨耗问题的影响将会在整个铁路网内不断扩大;⑤鉴于载荷安全性,在RAMS管理体制下不可能再次满足转向架标称模型的要求,导致LCC剧增。

2.2 有害踏面磨耗形成机理及其影响因素

就德国ICE3转向架原型而言,高速晃车并不是简单的车体不稳定问题。高架铁路双线隧道中明线与暗线交错,不稳定的侧风或尾流扰动会因“一次蛇行”或其他类似现象而增强流固耦合效应。因此,高速晃车严重背离了抗侧滚扭杆装置趋利避害的设计原则。

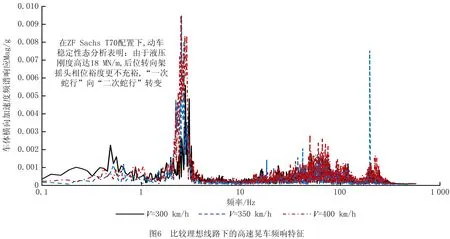

以某16车长编列车为例,在ZF Sachs T70(双循环)配置下,某高铁线路型式试验(车速冲高至480 km/h)发现,车速提升至300 km/h以上的瞬间发生晃车,主频为2.3 Hz,接近动车转向架的牵引电机吊挂横摆模态频率,如图6所示。试验以无隧道高架铁路或路堤线路为主要线路条件,晃车现象产生的原因是:不稳定的侧风或尾流扰动使动车后位转向架瞬间失稳而造成电机横摆耦合共振,流固耦合效应增强并瞬间发生高速晃车。

趋利避害是抗侧滚扭杆装置设计的基本原则。在转向架型式设计及悬挂参数优配后,横向稳定性得到了充分保证,抗侧滚杆系还要留有两个弹性缓冲或缓解环节,即两侧长度可调节拉杆的下端橡胶节点,径向刚度约20 MN/m。直线运行或大半径曲线通过时,在轨道不平顺激扰下车体产生十分轻微的侧滚晃动响应,抗侧滚扭杆装置对车体侧滚的刚度贡献仅有1 MN·m/(°)左右(每架一杆),车体侧滚模态频率最高,约1.2 Hz~1.3 Hz。

一旦高速晃车,例如通过站内高速道岔时后位动车转向架会发生瞬间失稳,抗侧滚扭杆装置对车体侧滚刚度的贡献将增至15 MN·m/(°)(每架一杆),成为有害踏面磨耗形成机理研究不容忽视的次要影响因素。为了抵御更加强劲的流固耦合效应,德国ICE3系列转向架改用抗侧滚扭杆上置且(与转向架摇枕)固定简支安装的方式,其对车体侧滚刚度的贡献较抗侧滚扭杆浮动简支的增大约1/3。

山区线路上的“一次蛇行”或其他类似现象会使流固耦合效应越发强劲。将上述长编列车调转至某山区线路运行,全线桥隧比为66.7%,线路跟踪测试表明,上行/下行瞬间均发生几次牵引电机横摆的颤振现象。由于“一次蛇行”,不稳定的侧风或尾流扰动使动车后位转向架瞬间失稳,进而导致高速晃车,车速越高,流固耦合效应越强劲。

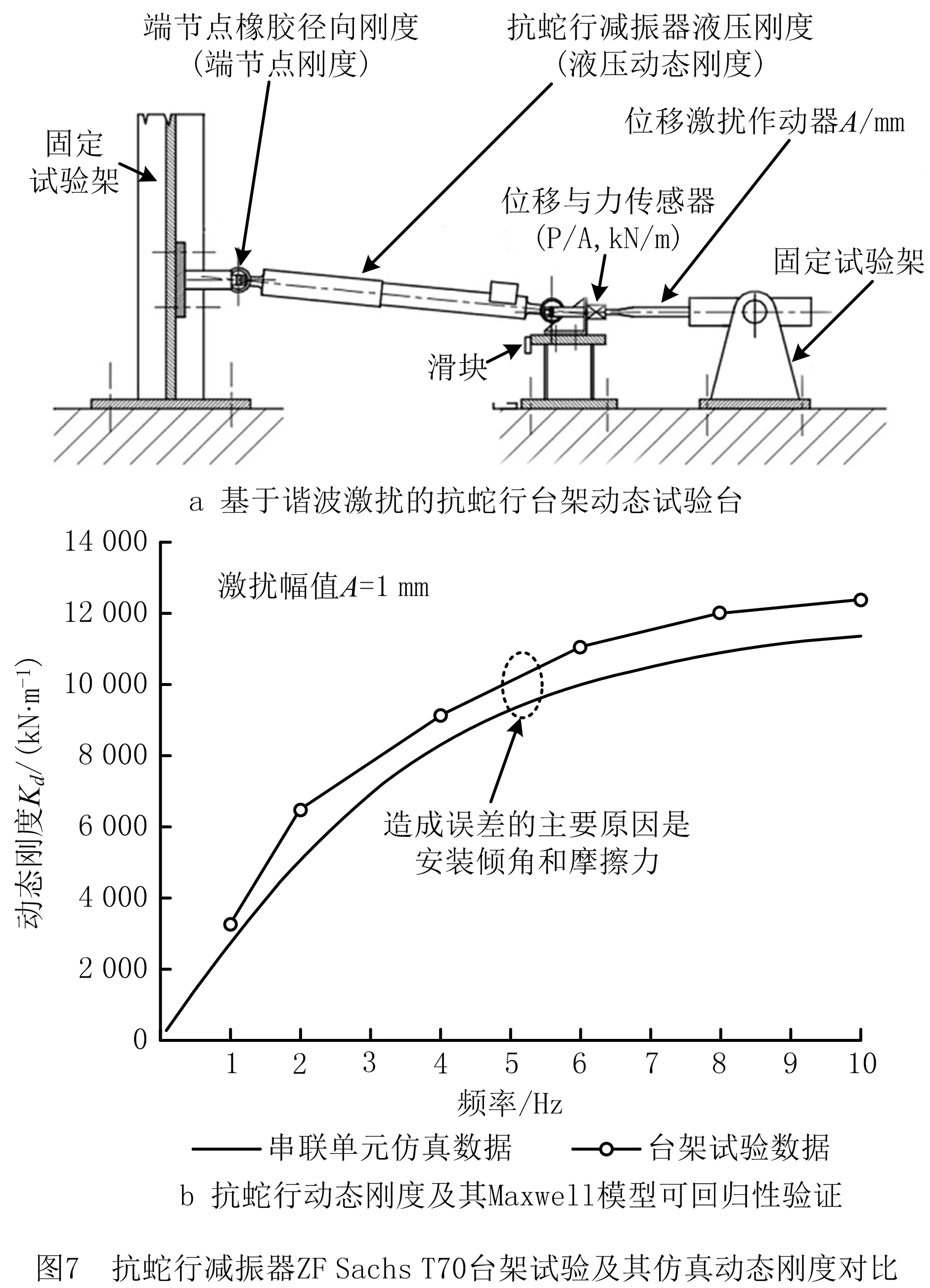

为了削弱或消除高速晃车现象,ZF Sachs减振器供货商提供了一组抗蛇行台架动态测试数据,两端橡胶节点的径向刚度由原始的70 MN/m降至25 MN/m。如图7所示,相应的动态刚度也具有Maxwell模型的可回归性,但是两端橡胶节点的串联刚度约为12.5 MN/m,其与抗蛇行减振器的液压刚度无关。当不稳定蛇行频率增大时,抗蛇行减振器的活塞位移幅值会越来越小,抗蛇行耗散能力将完全依赖两端橡胶节点。

按照上述方案进行装车试验,晃车程度显著降低,但很快因端节点橡胶过早老化而撤销该技改方案,恢复原始配置,车轮磨耗最终演变为带有双光带的下凹型踏面磨耗特征。不仅如此,在镟修轮对中尚有约15%的动力轮对出现严重偏磨,增大了轮对自稳定问题的发生概率,且成为形成车轮多边形磨耗的主要诱因。为此,不落轮镟不得不采用粗/精切削两道工序才能去除表面缺陷。

类似地,西班牙高铁AVE(宽轨距1 674 mm)运行于马德里至巴塞罗那的有砟轨道线路,该线路多为路堤且桥隧比很小,同样出现高速晃车现象。德国西门子公司制造的高速动车组Veralo SP专车专线运营,具有与上述长编转向架完全相同的参数配置,在试运营提速至350 km/h出现晃车后降速至300 km/h正常运行。直到现在马德里至巴塞罗那线路仍然是西班牙AVE与法铁TGV无法实现互联互通的主要障碍之一。

某高铁全线钢轨轨头打磨修型至60 N,因转向架失稳而转变为严重的轮缘侧磨。通过站内高速道岔是轮轨磨耗的另一个典型问题,按照提速至350 km/h运营的规定,通过站内道岔不再降速,应该作为高速晃车的特例进行研究,如岔尖磨损与翼轨鱼鳞斑等。

文献[3-4]的研究工作并不完善,其仅能作为有害踏面磨耗的形成机理及其主要/次要影响因素的初步分析结论,因为这项研究存在有待攻克的两个技术难点:

(1)由于没有必要的风洞试验手段,计算流体动力学(Computational Fluid Dynamics,CFD)分析并未给出“一次蛇行”与强劲流固耦合效应相关的确凿证据。相关对比分析仅有一些不清晰的线索,如ICE2引起的尾流扰动效应在2 Hz附近最强等。另外,在特定的上行/下行线路间距下,列车交会流固耦合效应和通过站内高速道岔及二者对晃车响应的影响等,均未掌握直接证据。

(2)局部密贴型接触不再满足KALKER的“小平斑”前提条件。在小蠕滑无自旋的假设条件下,如VERMEULEN和JOHNSON提出的无自旋小平面接触斑理论,KALKER[28]给出了FastSim简算程序。考虑到踏面制动对车速≤140 km/h的适应性,提速转向架需要改用轮盘或轮边制动,相应的车轮防滑(Wheel Slip Protection,WSP)系统也必须满足小蠕滑条件,以尽可能避免擦轮或擦伤。

联系到FastSim简算程序及其后续对大自旋蠕滑的修改算法[20],必须正确理解WICKENS磨耗稳定理论指出的轮轨横向动态制衡关系,特别是轴箱悬挂定位约束内力可能对轮对自稳定性产生影响。对此,有学者提出基于局部密贴接触的Kalker改进算法,但其存在3个技术问题目前尚未解决,即局部密贴型接触的不稳定性、曲面接触斑自旋蠕滑分布和接触弹性变形对蠕滑计算误差的影响。

文献[3]取一个十分轻微的中央凹陷踏面磨耗型面进行了3点小平斑简化处理,其符合或接近KALKER的非线性轮轨接触计算条件,同时规避了一般局部密贴型接触计算中存在的上述技术难点。由以下两点分析结论可见,中央凹陷踏面磨耗会使轮轨接触动力作用愈演愈烈:

(1)踏面中央形成集中磨耗,相应的磨耗指数并不高,约为20 N·m/m~25 N·m/m,其与跟踪测试数据得到了相同的结论,即在正常服役的情况下,中央凹陷踏面磨耗至少需要20×104km运行里程才能形成[8]。

(2)钢轨接触点跳动并形成走行宽光带,随着磨耗轮轨接触动力作用的加强,小幅蛇行振荡频率不断加快,有必要通过评估转向架的横向振动加速度对异常的蛇行振荡进行安全预警。

综上所述,虽然研究尚不完善,但是以2.1节3个典型案例分析为运维实践,以及高铁车辆磨耗稳定三大推论在理论上的支持,文献[3-4]给出的有害踏面磨耗形成机理及主要/次要影响因素的初步分析结论还是可信可靠的。

2.3 高铁车辆磨耗稳定三大推论

结合有害踏面磨耗形成机理研究,高铁车辆磨耗稳定得到如下三大推论:

(1)高速轮轨(不)稳定蛇行振荡可相互转变,而轮轨横向动态制衡关系是其唯一的研判依据,小蠕滑无自旋假设不再成立,单凭轮轨关系改进研究不能彻底解决有害踏面磨耗问题。

(2)实际滚径差RRD过零点不连续非线性变化会使轮对重力刚度部分丧失恢复力,因此提速转向架必须首先确保轮对自稳定性,进而在车辆与钢轨专业协同创新努力下保持磨耗轮轨接触的(近)线性关系,如实际线路曲直比较为合理,从而在RAMS管理体制下满足转向架标称模型的要求,即渐进稳定意义下的正则摄动问题。

(3)提速转向架对车体的接口关系需要特别强调其复杂约束的双重属性,即拓扑关系属性和约束内力非线性,通过整车稳定性态分析图优化转向架参数,进而消除“一次蛇行”或其他类似现象,使抗蛇行动态特性合理匹配轮对定位约束刚度,确保回转阻力矩的有效性,同时以简单的车体/转向架不稳定性确定λemin/λemax,遵循统一规范的轮轨匹配原则,使抗侧滚扭杆装置正常工作,抵御不稳定侧风或尾流扰动所产生的强劲流固耦合效应。

有害踏面磨耗形成及其负面影响涉及提速轨道车辆系统动力学、切向接触力学和轮轨接触磨耗3个研究领域[29],后两者为改进轮轨关系的主要研究范畴。在遵循统一规范与磨耗互补原则的前提下,改进轮轨关系研究要紧扣有害踏面磨耗形成的力学本质问题,即正则/奇异摄动相互转变的条件。

在积极推介无砟轨道技术时,ESVELD等[30]指出高速度等级的铁路专线有两个突出的技术内涵:①高质量,控制轨道长波不平顺,避免引起车体运动模态振动;②高精度,轨道不平顺波长越短,轮轨接触动力作用越强。长波不平顺指波长远大于车辆定距(前位与后位转向架中心销之间的距离)的轨道不平顺;短波不平顺指波长小于3 m(目前转向架的最大轴距)的轨道不平顺。两者需要通过模型推演或精密测量获得,所有数据的采样间隔为0.25 m~0.30 m。虽然轨检车可以得到测试轨道谱,但是采样间隔为2 m,且不能获得长波与短波不平顺的数据信息。

相对于德国低干扰轨道谱,英国小缺陷轨道谱能够更好地体现高速度等级铁路专线高质量与高精度的特点,例如通过钢轨预防性打磨去除波长小于3 m的小缺陷,桥墩沉降或路堤冻胀得到了有效控制,从而削弱长波不平顺对车体的影响。为此,本文所有动态仿真均以英国小缺陷轨道谱(ERRI B176)作为轨道不平顺激扰的系统输入。

面对中国新建铁路车轮磨耗和欧洲既有铁路提速轮轨接触几何两大普查数据[8,11,25],POLACH等[31-32]不再坚持小幅蛇行安全论,提出基于踏面接触宽光带的车轮型面优化设计方法。然而轮轨接触具有几何和力学双重属性,只有十分充裕的安全稳定裕度才能兼顾轮对自稳定性和回转阻力矩有效性,避免实际滚径差RRD发生过零点的非线性变化,进而通过车辆与钢轨专业协同创新来保持实际轮轨接触的(近)线性关系,满足正则摄动问题的前提条件,即运动一致性或模型有效性。

经过半个多世纪,WICKENS磨耗稳定理论仍然可以指导高铁运维实践。虽然目前有害踏面磨耗的形成机理及其相关因素影响的研究尚不完善,但是有了高铁运维实践三大典型案例的有力佐证和高铁车辆稳定磨耗三大推论的理论支持,其初步结论是可信可靠的。只要应用安全稳定裕度概念科学地发展和完善磨耗稳定理论,将新型抗蛇行减振器作为自适应高速转向架研制的关键技术,则有可能彻底有效地解决有害踏面磨耗问题。

3 自适应高速转向架及其安全稳定裕度保障

就自适应高速转向架动态设计而言,形成安全稳定裕度的技术保障是继承发展Wichens磨耗稳定理论的一项重要基础研究工作。为此,本章首先结合Maxwell模型的理想动态特性,提出并阐述安全稳定裕度概念及其技术内涵;然后严格遵循设计模态分析规则,给出整车稳定性态分析图绘制要点及其软件分析流程框图;最后以ICE3原型设计作为研究对象,根据抗蛇行(宽)频带吸能机制给出自适应快速/高速转向架改进设计两个应用案例。

3.1 安全稳定裕度技术保障

自适应高速转向架动态设计必须凭借新型抗蛇行减振器(单/双循环)构成抗蛇行动态特性,并使其与转向架定位约束刚度形成合理的匹配关系,以十分充裕的安全稳定裕度兼顾轮对自稳定性和回转阻力矩有效性,从而形成安全稳定裕度的技术保障,并在RAMS管理体制下满足转向架标称模型的要求,即渐进稳定意义下的正则摄动问题。

与轮对蛇行类似,转向架摇头运动相对横移应该有适度的相位裕度,简称转向架摇头相位裕度。安全稳定裕度指转向架摇头的适度相位裕度,其可在整个轮对镟修周期内确保提速轨道车辆的安全稳定运行,使回转阻力矩有效地抑制或抵抗(不)稳定蛇行振荡。

与传统的抗蛇行减振器相比,新型抗蛇行减振器(单/双循环)分别引入低频结构阻尼和高频阻抗作用两种减振技术,两者并联配置既可超前校正,也可滞后校正。利用这一特性,可制订抗蛇行技术选型原则,即抗蛇行(宽)频带吸能机制。

如上所述,新型抗蛇行减振器的动态特性具有Maxwell模型的可回归性,其中,动态刚度为复刚度,实部/虚部分别称为蓄能/耗散刚度。为了更好地阐述低频结构阻尼与高频阻抗作用的概念,给出Maxwell模型的理想动态特性公式推导。

Maxwell模型中,弹簧k与阻尼c串联单元的速度与作用力关系如下:

(10)

Fk(t)=Fc(t)=u(t)。

(11)

合并整理,得到1阶微分方程

(12)

假设弹簧-阻尼串联单元受到谐振激扰

(13)

则有

u(t)=u0exp(iωt);

(14)

(15)

将式(15)中的复刚度k分为蓄能刚度X和耗能刚度X′:

(16)

(17)

整理可得Maxwell模型的相位滞后Φ、动态刚度Kd和动态阻尼Cd三大理想动态特性公式:

Φ=atan(X′/X);

(18)

(19)

(20)

与Kelvin模型(弹簧与阻尼并联单元)相比,基于Maxwell模型的理想动态特性有3个突出的技术特点:

(1)低频结构阻尼 随着激扰频率的加快,动态阻尼Cd从线性阻尼标定值C0逐渐衰减至0,相位滞后Φ亦由初始的-90°减小至0°,而动态刚度Kd趋于饱和值,即液态刚度K0。

(2)频带吸能特性 耗散刚度曲线具有最大值特征,与卧式甩干桶及摩擦减振片不同,其具有如下频带吸能特性:中心频率f0=k/2πc,峰值P0=k/2。

(3)高频阻抗作用 激扰频率越快,抵制运动响应的抗力越强,简称机械阻抗。高频阻抗作用有积极和消极两方面影响,在抵抗高频振动的同时增强了动荷作用。

就新型抗蛇行减振器而言,由于单/双循环工作原理及其相应的构造差异,台架动态测试得到的抗蛇行动态特性存在不同程度的衰变/增强,为此EN 13802—2013特进行如下3方面技术规定:

(1)准静态特性 根据示功图绘制阻尼特性曲线,确定卸荷速度(力)并标定线性阻尼值,其中激扰幅值A=(1~3) mm,MAX=5 mm。

(2)抗蛇行动态特性 采用谐波激励法,A≤1 mm,如图7a所示,台架动态测试的同时获得相位滞后、动态刚度和动态阻尼三大动态特性曲线。

(3)服役环境温度影响及其补偿措施 与试验测试环境相比,实际服役环境温度可达±40℃,抗蛇行动态特性会因工作介质黏性的变化而衰变/增强,一般通过更换工作介质的方式控制抗蛇行动态特性的衰变/增强程度。

基于双循环的新型抗蛇行减振器的工作原理类似双作用油缸,其中,1个节流孔布置在活塞上,将6个方向阀分为两组,分别控制压缩/反弹双向循环。安全阀位于油缸底部且与辅助腔连通,压力安全阈值较高,因此在端节点径向刚度为70 MN/m时,液压刚度可达18 MN/m。因为活塞杆使压缩/反弹承压面积存在一定差异,所以其阻尼特性曲线的对称性并不理想, 线性阻尼标定值为440 kN·s/m。然而当激扰幅值A≤1 mm时,基于双循环的抗蛇行动态特性具有Maxwell模型的可回归性,上述不对称性未构成实质影响。

随着激扰幅值A的增大,抗蛇行动态特性需要考虑粘滞非线性的影响。为此,高速铁路必须留有足够长的缓和曲线,不仅为降低残余横向加速度以满足乘坐舒适性的要求,还为降低抗蛇行高频阻抗作用以兼顾曲线导向性能。同理,不同高铁线路之间的关联路段也必须降速通过,以免在较小半径曲线通过时发生轮缘侧磨。

基于单循环的新型抗蛇行减振器ZF Sachs T60(采埃孚财团下萨克斯减振器工厂制造)如图8所示,采用方向阀使工作介质单一方向流经位于缸底的阻尼阀,因此阻尼特性曲线具有十分理想的对称性,线性阻尼标定值为330 kN·s/m,且可适度调节。然而液压刚度较低,约为3 MN/m~4 MN/m,且与端节点径向刚度无关。为了预防气泡阻塞,辅助腔内放置若干个自膨胀袋。

为了消除德国ICE3“一次蛇行”及其负面影响,文献[2]再次进行尝试,将轮对纵向定位刚度降至35 MN/m,增大T60油缸直径并在其缸底增设1~2套阻尼阀,将线性阻尼标定值提高至880 kN·s/m。鉴于目前的工业技术水平和现状,这一技改方案存在抗蛇行技术选型问题。

虽然3次技术尝试均已失败,但是相关研究仍有助于形成如下认知:抗蛇行动态特性也要与轮对定位约束刚度形成合理的匹配关系,其必须以整车稳定性态分析图引领转向架参数优配,制订抗蛇行技术选型原则,从而获得安全稳定裕度的可靠技术保障。

3.2 整车稳定性态分析图及其绘制要点

如上所述,只有采取闭环系统分析观点,才能掌握轮轨接触与转向架悬挂两大非线性影响因素,进而利用基于单一曲率的轮轨接触等效线性单元,对提速轨道车辆非线性系统进行线性化处理。同时,严格遵循设计模态分析规则,以整车稳定性态分析图引领转向架参数优配,满足自适应高速转向架型式设计及悬挂参数优配的多目标优化要求。

对于提速轨道车辆MBS,本文给出绘制整车稳定性态分析图的5个要点[20]:

(1)用基于单一曲率的轮轨接触等效线性单元描述轮轨接触的(近)线性关系,考虑轴箱悬挂定位约束内力及其对轮对自稳定性的影响,构建提速轨道车辆非线性闭环系统,包括转向架对车体复杂接口关系的隐式表达式。

为了在广义空间下进行大位移多平衡态的非线性系统仿真分析,多体系统MBS的运动控制方程为如下3阶代数微分方程(即I3 DAEs):

G=0。

(21)

非完整约束(non-holonomic constraints)是轨道车辆系统的力学特点之一,如轮轨接触或转向架与车体接口关系等,因为无法降阶以消除加速度项,所以动态约束具有如下形式:

(22)

(23)

需要注意的是,与汽车等地面车辆不同,轨道车辆的车辆定距较长,一般客车为17 m~18 m,双层小汽车运输车或集装箱长平车的车辆定距则更长,可达20 m。因此对于转向架对车体的接口关系,不可忽视其复杂约束的双重属性。

(3)在每个匀速稳态下,采用牛顿1阶差分技术获得雅可比矩阵Γ,然后进行正交分解得到相应的特征值问题解,其严格遵循提速轨道车辆MBS的设计模态分析原则。

在每个匀速稳态下,假设轨道车辆系统的准平衡态的运动方程

(24)

式中y为所有稳态状态变量。

(25)

式中:h为积分步长;β0为标量常数,与积分器的次数有关;Δy为校正的差分方向;-F为式(23)的残余部分,表示系统的不平衡程度。式(25)左侧矩阵即为准静态下F函数的Jacobian矩阵。于是降阶方程(23)的Jacobian矩阵为

(26)

式中:I为单位阵;下标u,q分别为对u,q的一次偏导,qq为对q的二次偏导。

据此,通过正交分解可得轨道车辆MBS系统的特征值问题解,即Eig(Γ)。

(4)考虑正常踏面磨耗,根据λe递增变化规律绘制整车稳定性态分析图(将根轨迹图进行叠加),消除“一次蛇行”或其他类似现象,引领转向架参数优配,使抗侧滚扭杆装置能够抵御强劲的流固耦合效应。

整车稳定性态指整车闭环系统根轨迹图反映的稳定性质及其因等效锥度增大而产生的变化形态。与常规的根轨迹图相比,整车稳定性态分析图有闭环极点、稳定裕度和牵连运动关系3个主要特征。需要注意的是,传递函数的有理分式假设是绘制常规根轨迹图的前提条件,即显式表达式,其仅有闭环极点和稳定裕度两个主要稳定特征。

考虑车辆定距较长,一般牵连运动关系是指因转向架对车体复杂的接口关系而形成的连带关系,如一次蛇行或其他类似现象,其有可能打破轮轨的横向动态制衡关系。就牵引电机弹性架悬而言,动车前位/后位转向架蛇行模态也应与相应的电机横摆模态形成十分稳健的牵连运动关系,以降低参振质量。

利用双线性变换,整车稳定性态分析图将复平面的实部/虚部转变为模态阻尼/频率纵横坐标。一般用临界阻尼5%确定线性临界速度,因为新车车体摇头轻微晃动会形成均匀磨耗,所以可适度降低车体摇头模态最小阻尼。

(5)以简单的车体/转向架不稳定性确定λemin/λemax,进而通过改变安全稳定裕度来保障均匀磨耗、稳定磨耗和快速磨耗三阶段正常磨耗规律,并在RAMS管理体制下满足转向架标称模型的要求。

与设计速度、最高试验速度和商业运营速度相比,安全稳定裕度拥有更为加丰富的技术内涵。目前型式试验规定:①试运行里程只有达到或接近轮对镟修周期,如30×104km,新型高速动车组或列车才能进行型式试验和技术验收;②最高试验速度不得低于设计速度的1.1 倍~1.2倍,根据高速度等级铁路专线的管理技术规范,确定其商业运行速度,但是目前无法对LCC提出具体要求。

安全稳定裕度是衡量或评估提速转向架动态设计及其技术水平的重要概念,其具有如下技术内涵:

(1)以整车稳定性态分析图引领转向架参数优配,正确认识问题进而明确技改方向。若兼顾稳定、导向、磨耗3个综合性技术要求,自适应转向架型式设计及悬挂参数优化则须从安全稳定裕度的角度对问题形成正确的认知,从而体现Pareto改进设计的意义,改善并提升其对轨道线路和服役技术条件的适应性、友好性以及稳定鲁棒性,在RAMS管理体制下满足转向架标称模型的要求。

(2)以十分充裕的安全稳定裕度打破经济速度200 km/h~250 km/h周期律。越前沿也越基础,要想创新解决有害踏面磨耗技术难题,提速转向架动态设计及软件分析方法需要质疑传统的理论或假设,独辟蹊径,使抗蛇行动态特性与轮对定位约束刚度之间形成合理的匹配关系,以十分充裕的安全稳定裕度兼顾轮对自稳定性和回转阻力矩有效性,才有可能找到关键技术,进而突破Pareto的前沿性。

(3)用统一规范的轮轨匹配条件降低轮轨关系技术管理成本。就高速度等级铁路专线而言,统一规范轮轨匹配条件是十分重要的技术工作,例如统一配置快速和高速转向架时,应尽可能使两者对钢轨磨耗形成互补,避免对钢轨过度实施维修性打磨。由于轨底坡为1: 40,钢轨接触点主要分布在轨头中心线至轨距角一侧,钢轨维修性打磨必须强调其积极或消极影响。尽管如此,钢轨定期预防性打磨仍十分必要,其仅去除轨头表面氧化层及小缺陷,并不进行轨头修型。

需要强调的是,XP55踏面是CRH5引进技术转化吸收的一项重要成果,其充分利用我国铁路每侧轮轨间隙增大3.5 mm的特殊性,切实改善了对轨道线路的适应性与友好性。为了提升高速动车组对其服役条件的稳定性和鲁棒性,首先要适度降低名义等效锥度λeN,如果将转向架参数优配看作一种特殊的校正手段,稳定性和鲁棒性则是自适应高速转向架动态设计更为重要的技术内涵。具体地,在(不)稳定蛇行振荡的频段范围内,校正系统的奇异值越小,抵御(非)结构的摄动能力越强。

综上所述,若要在十分充裕的安全稳定裕度下确保转向架标称模型理想的力学性质,就应严格遵循设计模态分析原则,避免正则摄动问题和奇异摄动问题相互转变。相对McPHEE的MBS多目标优化设计而言,整车稳定性态分析图是另一类优化技术手段,通过关键少数和相关族群划分来更好地诠释Pareto的前沿性。

3.3 动态设计及软件分析流程框图

根据非线性系统线性化处理的辩证方法,给出提速转向架动态设计及整车稳定软件分析流程框图,如图9所示。

首先,整车稳定性态分析图是动态设计及软件分析方法的重要组成部分,其从闭环系统分析出发,严格遵循设计模态分析规则,将车体摇头大阻尼转变为小阻尼特征,简化转向架对车体的接口关系,消除“一次蛇行”或其他类似现象,进而在RAMS管理体制下满足转向架标称模型的要求,增强对(非)结构摄动的稳定性和鲁棒性,如抗蛇行动态特性的最大允许衰减或增强、不稳定的侧风或尾流扰动、通过站内高速道岔等结构摄动。

无论有无摇枕客运转向架,中心销(摇动台)设计和横挡间隙设置均可较好地满足小位移线性系统的假设条件。牵连运动关系指广义空间内的复杂约束在相关运动模态间形成的连带关系。在特定的匀速稳态下,MBS模型可以简化为线性时不变(Linear Time Invariant,LTI)系统,通过正交分解从广义空间转变到模态空间,因此模态正交性和振型(反)对称性成立。如果广义空间内某一构件模态被激发并形成小幅振动响应,则其约束内力将带动相关构件产生小幅牵连运动,符合小位移线性系统的假设条件。

考虑到服役速度的变化范围,应将转向架标称模型看作为典型的线性时变LTV系统,包括转向架对车体的复杂接口关系和牵引电机弹性架悬。如上所述,临界速度仅为(非)保守系统力学性质相互转变的标志性指标,而轮轨横向动态制衡关系则是判断蛇行振荡是否稳定唯一的依据。稳定蛇行运动和不稳定蛇行振荡不能顾此失彼,随意使正则摄动和奇异摄动相互转变。因此,自适应高速转向架应强调安全稳定裕度。

与McPHEE的多目标优化设计不同,本文以整车稳定性态分析图引领转向架参数优配,化消极因素为积极因素,消除车体与走行部之间的有害牵连运动关系,使动车前位和后位转向架蛇行与相应的电机横摆模态之间的牵连运动关系更加稳健,以车体摇头轻微晃动来释放不稳定的侧风、尾流或通过站内高速道岔时的扰动能量。

不仅如此,根据新型抗蛇行减振器(单/双循环)的技术特点,本文制订了基于抗蛇行(宽)频带吸能机制的技术选型原则,使抗蛇行动态特性与轮对定位约束刚度之间形成合理的匹配关系,有可能突破Pareto的前沿性,从而在统一规范的轮轨匹配条件下合理科学地提升极限速度,尽快形成打破经济速度200 km/h~250 km/h周期律的核心技术。

由此可见,整车稳定性态分析图体现了非线性系统线性化处理辩证方法的3个特点:①以闭环系统分析观点抓住轮轨接触和转向架悬挂两大非线性影响因素;②严格遵循设计模态分析规则,引领转向架参数优配,消除“一次蛇行”或其他类似现象;③在RAMS管理体制下满足转向架标称模型的要求,避免滑向奇异摄动问题。

关于动态仿真,需要特别强调其非线性模型和算法的3个要点:

(1)采用非线性轮轨接触单元,将小平斑计入车轮大自旋蠕滑影响。考虑到轮轨干/湿摩擦,可选用库伦连续/实测非线性摩擦模型(包括最大摩擦系数μmax和滑动摩擦系数μslip)。

(2)非线性动态仿真必须控制最大迭代步长。为了提高计算效率,改用基于2阶差分技术的Newmark算法缩减雅可比矩阵规模,降低病态发生概率。考虑输入的轨道不平顺激励以及所选取的波长范围,最大迭代步长必须为10-3,同时由于速度和加速度为独立变量及其微分,应尽可能保障动态仿真的初始条件精度,如预载分析精度。

(3)MBS仿真软件利用准静态概念进行预载分析,具体为适度增大比例阻尼,使模型系统快速收敛于准静态。按照静挠度折算原则,弹性元件可以获得比较满意的垂向预载分析结果。由于仅由自重形成准静态,预载分析应排除过约束,以确保垂向预载精度。

例如,转臂轴箱过约束由轴箱轴承、悬挂装置及转臂节点3个约束构成1个闭环运动链。在预载之前,先不激活转臂节点,而将轴箱悬挂点头刚度设为较大值以避免转臂轴箱发生偏转。在成功获得精确的预载后,将转臂轴箱悬挂定位恢复至原始参数并激活转臂节点,进而保持零预载设置,这样更符合实际情况。

最后,为了确定构造速度并制订修程修制,需要对提速轨道车辆进行刚柔耦合动力学仿真评估,这部分内容将另文阐述。

有害踏面磨耗是权衡高铁社会效益和经济效益利弊的焦点。提速转向架动态设计的目标在于保障载荷的安全性,满足轻量化车体和转向架构架及其相关功能元件的服役寿命要求。为此,轨道车辆制造行业应着力于内涵建设,通过运维实践来继承和发展轨道车辆系统动力学理论,使LCC最小化。

从某种意义来讲,整车稳定性态分析图是突破Pareto前沿性的最佳优化技术工具,应尽快形成核心技术。在自适应高速转向架研制过程中,笔者团队积极推介动态设计和软件分析方法,用新型抗蛇行减振器关键技术打破经济速度200 km/h~250 km/h周期律,逐步提升供货商的一般工业技术水平。

总之,为了打破经济速度200 km/h~250 km/h周期律,自适应高速转向架动态设计应该掌握并处理好如下3个技术关系:①轮轨接触的(非)线性辩证关系;②走行部与整备车体之间的横向耦合关系;③铁路提速与运输收益之间的利弊权衡关系。

3.4 自适应快速/高速转向架的两个应用算例

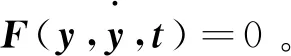

以ICE3动车转向架为技术原型,将其轮对纵向/横向定位刚度降至15/6 MN/m后的曲线导向性能优于CRH5。根据抗蛇行(宽)频带吸能机制,给出自适应快速/高速转向架的两种改进设计方案,如图10所示。

(1)用每侧2个ZF Sachs T60并联配置(上调c=380 kN·s/m,k=3 MN/m)形成抗蛇行频带吸能机制,如图10a所示,牵引电机弹性吊挂横向/垂向刚度增大至440 kN/m(原始设计采用弹簧板吊挂,横摆刚度仅有110 kN/m)。虽然前位和后位转向架蛇行模态与相应的电机横摆模态之间形成了扰流效应,但是在较高的等效锥度下并未有效抑制转向架摇头相位滞后的快速衰减。因此该优配方案更适用于商业运营速度为250 km/h的快速动车组转向架配置,简称自适应快速转向架。

(2)用每侧ZF Sachs T60和T70的并联配置(T60参数同上,T70出厂原参数)形成抗蛇行宽频带吸能机制,如图10b所示,牵引电机弹性吊挂横向/垂向刚度增大至380 kN/m。在较高的等效锥度下,上述扰流效应能够有效抑制转向架摇头相位滞后的快速衰减,从而获得充裕的安全稳定裕度。因此该优配方案成为(超)高速动车组的最佳配置,简称自适应高速转向架。

在抗蛇行(宽)频带吸能机制下,整车稳定性态分析表明,相应的抗蛇行动态特性与轮对定位约束刚度(15/6 MN/m)形成合理的匹配关系,车体摇头模态所对应的根轨迹具有最小模态阻尼特征(简称车体摇头小阻尼特征),彻底消除了“一次蛇行”,抗侧滚扭杆装置可以抵御强劲的流固耦合效应。

在抗蛇行频带吸能机制下(如图10a),前位和后位转向架蛇行模态与相应的电机横摆模态之间形成扰流效应,即前后电机与吊架通过反向摇头摆动来抑制相应的转向架摇头相位滞后的快速衰减。当λe=0.25/0.30/0.35时,扰流效应抑制前位和后位转向架摇头相位滞后快速衰减的效果并不理想。

同时二系横向减振器的线性阻尼标定值取30 kN·s/m,因为这一标定值越大,车体摇头的最小模态阻尼值越大,且在新车状态下的影响比较敏感,所以建议在(半)主动横向减振技术的配合下,令λeN=0.03~0.04,且初始钢轨接触点偏向轨距角一侧,略微偏离轨头中心线,适度增大钢轨局部接触曲率,尽可能避免发生磨耗轮轨局部密贴型接触,防止过早形成小幅蛇行振荡。

在抗蛇行宽频带吸能机制下(如图10b),扰流效应的技术效果最理想。具体地,较高的等效锥度相当于降低了动车转向架蛇行振荡的参振质量,有效抑制了转向架摇头相位滞后的快速衰减。由此可见,扰流效应巧妙地解决了动车转向架研制的技术难点,其通过降低蛇行参振质量改善了横向稳定性能。

需要注意的是,二系横向减振器的线性阻尼标定值仅取10 kN·s/m。因为在新车状态下,该标定值对车体摇头最小模态阻尼值的变化并不敏感,在高速运行下无需设置较大的横向阻尼,因此不建议采用(半)主动横向减振控制技术。

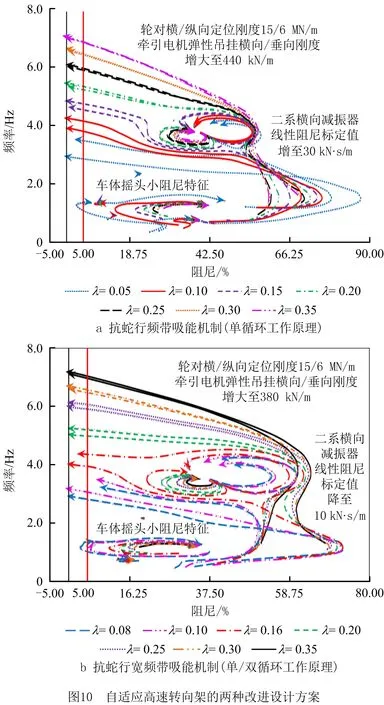

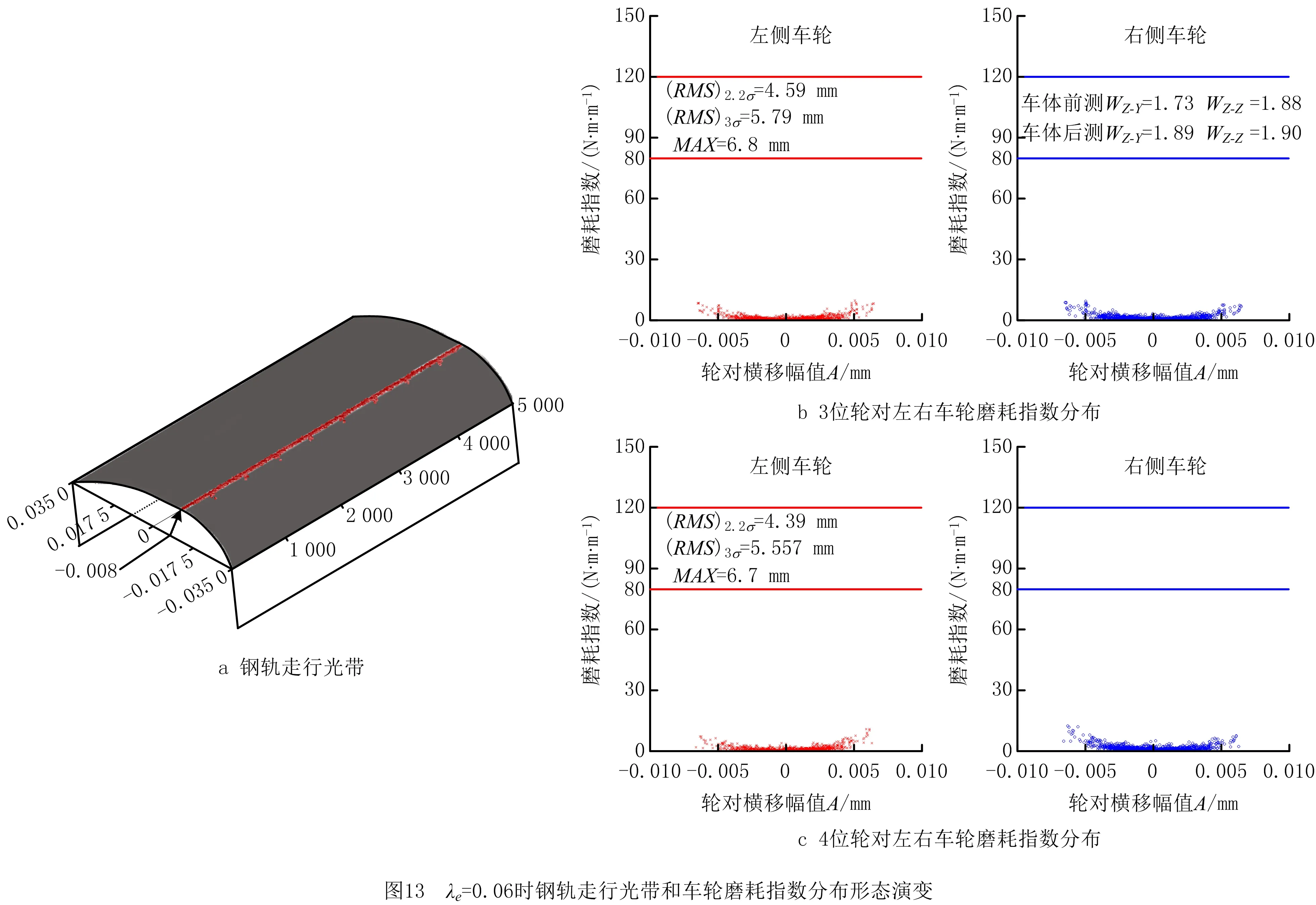

在自适应高速转向架配置下,动车动态仿真分析表明,当λe=0.06(轮轨匹配条件详见图12)时,只有在0.05 g(g=9.8 m/s2)启动升速阶段发生车体摇头晃动(如图11),即通过进出站侧线时出现的晃车,车轮踏面均匀磨耗且有轻微轮缘侧磨;进入350 km/h匀速稳态后,转变为平稳运行,并无晃车现象(或车体摇头轻微晃动)。

以此类推,如果遇到不稳定的侧风或尾流扰动,车体先通过摇头晃动来释放能量(并非侧滚晃动),不会使抗侧滚扭杆装置增大车体侧滚刚度,造成车轮磨耗指数呈现V字型分布并逐渐形成中央凹陷踏面磨耗。因此,由于车体摇头晃动,不稳定的侧风或尾流扰动不会再增强其流固耦合效应。

类似地,通过站内高速道岔时也会因车体摇头晃动而显著减轻岔尖磨损或翼轨鱼鳞斑磨耗程度。

考虑到仿真模型未计入车间风挡的阻尼效应,且(中心销)摇台的最大横挡间隙可以取50 mm~60 mm,上述低锥度晃车会逐渐衰减。如果现场调试未能达到乘坐舒适性的预期效果,则有必要考虑采用车间纵向减振技术(尽量不用)。鉴于我国铁路每侧轮轨间隙增大3.5 mm,新车状态下车体摇头晃动有助于形成均匀磨耗,建议λeN=0.05~0.06。

结合自适应快速/高速转向架技改方案,如下3点需要特别注意:

(1)部分动车组的转向架已经采用基于ZF Sachs T60与T70的原参数并联配置,通过服役情况的现场调研表明,新车轻微(侧滚)晃动后逐步衰减,车轮踏面总体呈现为均匀磨耗,并未导致严重的轮缘侧磨。同时动态仿真分析亦可证实,按照(不)稳定蛇行振荡频率的变化,抗蛇行T60与T70动荷可以相互切换。

(2)在启动升速或制动减速过程中,由于增强了轮对定位约束刚度(15/6 MN/m),无论轮轨干/湿摩擦状态,长期高速度等级的铁路选线运用,车轮均会在踏面中央形成集中磨耗。如上所述,车体摇头晃动有助于车轮踏面形成均匀磨耗。

(3)融合了日本新干线与欧洲铁路的技术特点。当λe=0.05/0.20时,蛇行运动频率为2.0 Hz ~3.0 Hz,振荡能量很低,为保障最高短时速度420 km/h~450 km/h创造了十分有利的技术条件。在λe=0.05/0.15时,可以证明试验列车也具有探索高速轮轨极限速度的能力。380 km/h铁路专线,轨道锥度的(RMS)2.2σ/(RMS)3.0σ=0.25/0.35,即轨道锥度λe=0.25/0.35的发生概率不足5%。类似地,在420 km/h~450 km/h运行段,轨道锥度的(RMS)2.2σ/(RMS)3.0σ=0.15/0.20。轨道锥度指以标准踏面LMA车轮为测试轮对所获得的动态测试等效锥度。

总之,为了克服尾流扰动,汽车可通过悬挂高度控制技术转移轴重,进而取代传统的尾舵平稳尾流技术。类似地,自适应快速/高速转向架动态设计也可在抗蛇行(宽)频带吸能机制(发明专利CN201510166247.5/CN201510478259.1)下,将车体摇头大阻尼转变为小阻尼特征,通过车体摇头晃动来释放侧风或尾流的扰动能量,从而彻底消除有害踏面磨耗及其负面影响。

3.5 轮轨磨耗评估

限于篇幅,仅以自适应高速转向架改进设计为例,着重对动车轮轨磨耗进行评估。

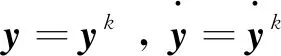

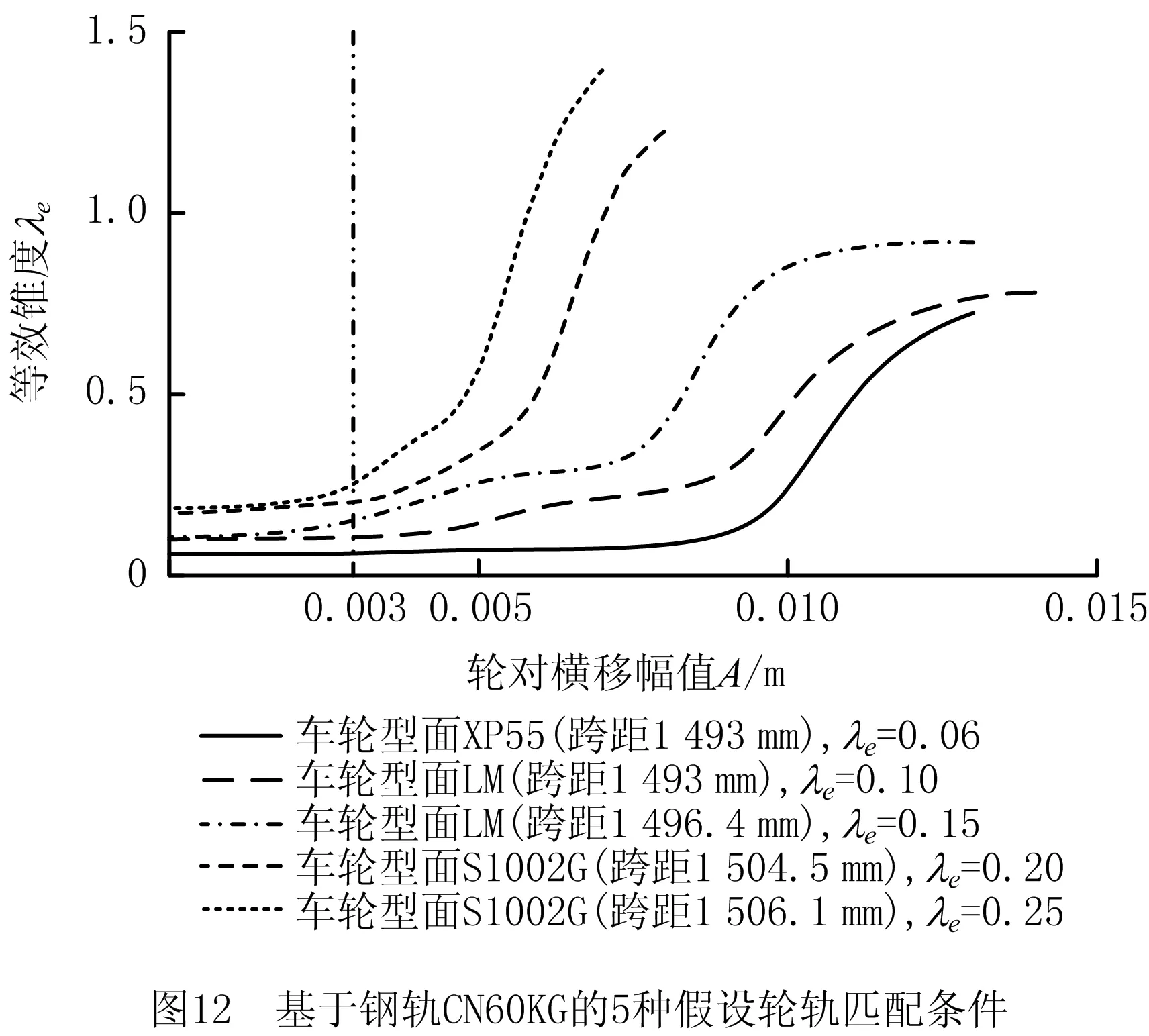

对于钢轨CN60KG(轨底坡为1: 40)给出5种假设轮轨匹配条件,如图12所示。其中,新车状态λe=0.06~0.15,稳定磨耗λe=0.25左右,快速磨耗λe=0.30~0.35。

需要注意的是,等效锥度越大,蛇行幅值越小。根据业内惯例,提出上述轮轨匹配假设条件。虽然在快速磨耗阶段存在车轴横向力增大等误差,但是基本反映了磨耗轮轨匹配条件的变化规律。例如在CRH5改进设计的引进技术培训时,意大利萨维利亚诺工厂即通过适度缩放轨距来模拟因车轮正常踏面磨耗而增大的λe。

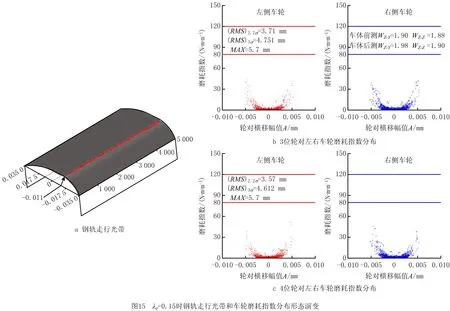

(1)如图13~图15所示,新车状态呈均匀的踏面磨耗并伴有轻微的轮缘侧磨,钢轨走行光带的初始位置偏向轨距角一侧且距轨头中心线约8 mm。随着λe的增大,钢轨走行光带向轨距角一侧偏移至11 mm且由狭窄逐渐宽展,但是并未演变成为宽光带。需要注意的是,与初始钢轨接触点落在轨头中心线附近的情况相比,自适应高速转向架在新车状态下形成上述钢轨走行光带具有特殊的优势,即钢轨轨头局部接触曲率较大,磨耗轮轨不易形成局部密贴型接触,能够避免产生不稳定的小幅蛇行振荡。

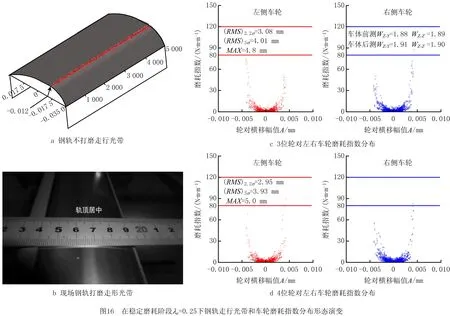

(2)在稳定磨耗阶段,钢轨走行光带向轨距角一侧偏移至12 mm(如图16a、图16c和图16d),无需进行钢轨轨头打磨修型。如果中央凹陷踏面磨耗导致宽光带(如图16b),则需要进行轨头打磨修型。

(3)快速磨耗阶段存在许多不确定因素,需要车辆、工务和钢轨专业协同创新来维持实际轮轨接触的(近)线性关系。例如轨检车在线监测[25]尽可能将λe=0.25~0.35的发生概率控制在5%以下。特别是周边地形地貌有可能形成缺口效应,使横风对头车产生更加强劲的扰流效应,某些路段因此需要考虑采用挡风墙。

由此可见,结合安全稳定磨耗综合分析评估,通过自适应快速/高速转向架的两个应用案例可以证明,新一代高速动车组研发技术平台应积极推介动态设计和软件分析方法,以十分充裕的安全稳定裕度兼顾轮对自稳定性和回转阻力矩有效性,其继承并发展了WICKENS磨耗稳定理论,进而突破Pareto的前沿性,尽快形成破解经济速度为200 km/h~250 km/h的核心技术。

4 结束语

新一代高速动车组的研发技术平台建设需要积极推介动态设计及软件分析方法,进而论证并制订更加安全、环保、节能的复兴号高速列车技术方案。为此,本文开展了三方面工作:①回顾并论证了WICKENS磨耗稳定理论的精髓及其对铁路货运/客运提速的指导意义;②结合高铁运维实践的典型案例,分析得到在理论上支持有害踏面磨耗形成机理及其主要/次要影响因素的三大推论;③根据新型抗蛇行减振器(单/双循环)的技术特点,制订了基于抗蛇行(宽)频带吸能机制的选型原则,给出动态设计和软件分析流程框图,以及自适应快速/高速转向架的两个应用案例。

通过本文研究得到5点结论:

(1)轮对的自稳定性与线路质量或曲直比无关,其取决于轮对摇头约束刚度和轮对重力刚度形成的恢复力反馈响应。与Klingel蛇行公式相比,WICKENS构建了基于横移和摇头2DoF的有约束轮对动力学方程,深刻揭示了稳定磨耗的内在规律,即轮轨横向动态制衡关系是研判不稳定蛇行运动和稳定蛇行运动相互转变的唯一依据。不仅如此,通过新型2轴车典型案例研究表明,轮对自稳定性是车轮正常踏面磨耗形成的必要保障条件之一。经过半个多世纪,WICKENS的研究成果对铁路货运/客运提速运维实践相关问题的认知仍然具有十分重要的指导意义。

(2)考虑流固耦合效应和局部密贴接触两个技术难点,虽然目前有害踏面磨耗形成机理及主要/次要影响因素的研究尚不完善,但是这一初步结论不仅有高铁运维实践3个典型案例分析的有力佐证,还可在理论上得到高铁车辆稳定磨耗三大推论的支持。高铁运维实践的3个典型案例分析表明,不稳定的侧风或尾流扰动因“一次蛇行”或其他类似现象而增强了流固耦合效应,进而高速晃车(车体侧滚晃动),使抗侧滚扭杆装置增大车体的侧滚刚度,或使单牵引杆装置产生铰接横向动荷的非线性影响,使车轮逐渐形成中央凹陷踏面磨耗或踏面偏磨。进而实际滚径差RRD过零点的非线性变化使轮对重力刚度部分或全部丧失了恢复力,磨耗轮轨接触动力的作用因此愈演愈烈。

(3)转向架对车体的接口关系需要强调其复杂约束的双重属性,即拓扑关系属性和约束内力非线性。从闭环系统分析观点出发,抗蛇行动态特性要与轮对定位约束刚度(15/6 MN/m)形成合理的匹配关系,进而以十分充裕的安全稳定裕度兼顾轮对自稳定性和回转阻力矩有效性,从而改善自适应快速/高速转向架,并提升对轨道线路及其服役技术条件的适应性、友好性和稳定鲁棒性。

(4)整车稳定性态分析图是突破Pareto前沿性最佳的优化技术工具。根据抗蛇行(宽)频带吸能机制,动态设计和软件分析方法以整车稳定性态分析图引领转向架参数优配,彻底消除了“一次蛇行”或其他类似现象。同时,动车转向架应按照扰流效应改进牵引电机吊挂设计,降低蛇行振荡参振质量,进而增大安全稳定裕度,使抗侧滚扭杆装置正常工作,抵御不稳定侧风或尾流扰动产生的强劲流固耦合效应。

(5)应用上述动态设计和软件分析流程框图,制订了自适应快速/高速转向架两个技改方案,通过仿真分析综合评估表明,我国铁路有其特殊性,即每侧轮轨间隙较日本新干线或欧洲铁路大3.5 mm,因此在新车状态下车体摇头轻微晃动有助于形成车轮踏面均匀磨耗,从而利用安全稳定裕度变化,完全可以遵循均匀、稳定及快速三阶段正常磨耗规律,进而突破Pareto的前沿性,尽快形成打破经济速度200 km/h~250 km/h的关键技术。

根据相关科研工作的需求,尚有两方面有待进一步完善:

(1)结合样车试运行和型式试验,尽快开展刚柔耦合动力学仿真分析,在合理科学的修程修制下提升构造速度,从而在RAMS管理体制下满足转向架标称模型的要求,施行载荷谱编制并提升装备智能化程度。

(2)铁路货运提速以高速度等级铁路专线作为破解空车回送低动力作用技术难题的条件,250 km/h高速轮轨货运列车要尽快实现重大技术突破,如提速货运转向架的客车化改进设计等。