基于能量及原油物性定量分析的油-水混合液黏度预测模型

文江波, 罗海军

(广东石油化工学院 石油工程学院,广东 茂名 525000)

在原油生产过程中,原油、水混输的情况普遍存在,富含天然界面活性物质(如沥青质、胶质等)的原油与水在掺混过程中很容易形成乳状液,从而改变油-水混合体系的黏度,进而对混输管道的流动特性产生显著影响[1-3]。

准确计算乳状液的黏度是一个重要的理论和工程问题,目前国内外学者已经提出了较多乳状液的黏度计算模型。最初,Einstein[4]指出乳状液的黏度与油相的黏度、含水率相关,提出了一个适用于极低含水率的黏度计算模型。Taylor[5]假设分散相液滴为严格的球形且粒径很小,并引入分散相黏度,建立了乳状液黏度计算模型,适用于稀乳状液。Brinkman[6]也在考虑乳状液液滴为球形的基础上,主要考虑分散相体系分数的影响,提出了改进模型。后来的研究人员[7]逐渐改变多项式的项次和系数,以提高Einstein相关式的适用范围。基于对高含水率乳状液相对黏度实验数据的总结,Richardson[8]发现乳状液相对黏度与分散相体积分数之间的关系可采用指数函数进行描述,以此为基础,提出了一种乳状液黏度计算模型。对于不同的油-水乳状液体系,Broughton[9]、Mooney[10]、Marsden[11]等相继提出了改进的Richardson相关式。Phan-Thien等[12]采用连续介质理论,并基于Taylor模型的研究思路,推导建立了乳状液黏度计算模型。Pal[13]考虑了乳状液中表面活性剂的影响,在Phan-Thien模型的基础上,提出了新的乳状液黏度计算模型。

上述黏度计算模型主要考虑了连续相黏度、分散相体积分数、分散相黏度等因素的影响。而事实上,乳状液的黏度还受到剪切率、液滴粒径的影响,呈现出非牛顿流体性质。Pal等[14-15]、Ronningsen[16]、窦丹[17]等相继提出了考虑剪切率及含水率等多种因素影响的黏度预测模型。王玮[18]在窦丹模型的基础上,引入了“液滴雷诺数因子”,建立了考虑液滴粒径影响的乳状液黏度计算模型。Azodi等[19]在考虑剪切率、含油率、乳化剂浓度、温度等因素对乳状液黏度影响的基础上,建立了用于预测水包油(O/W)乳状液黏度的模型。

油田开发进入中后期以后,油井采出液的含水率很高,原油和水并不能形成稳定的乳状液,而是原油将其中一部分水乳化,形成了油包水(W/O)乳状液液滴和游离水的掺混体系[20]。在这种体系中,既含有乳化水又含有游离水,是一种不稳定的油-水混合液体系。上述黏度预测模型存在两方面的局限性:一方面,这些模型均只适用于稳定的乳状液体系,对于高含水非稳定乳化的油-水混合液体系则不适用;另一方面,其中一些模型中含有与原油物性相关的待定参数(如Richardson模型、Pal模型、Ronningsen模型、Azodi模型等),但却没能给出这些参数与原油物性之间的定量关系式,导致将这些模型应用到不同的油-水乳状液体系时,还必须通过实验来确定相关的待定参数,这无疑削弱了模型应用的便利性。

笔者以含水率为0.70~0.90的高含水油-水混合液的表观黏度预测为研究对象,采用搅拌测黏法对8种原油的油-水混合液表观黏度进行测定,研究了搅拌速率、含水率及温度对油-水混合液表观黏度的影响,并提出采用消耗的机械能来表征油-水混合液受到的剪切作用。以实验数据为基础,并对乳化过程消耗的机械能及原油物性进行定量分析,建立了适用于高含水油-水混合液的黏度预测模型。

1 实验部分

1.1 实验材料

乳化实验采用了8种原油,命名为原油A~H,原油A来自克拉玛依油田,原油B来自大庆油田,原油C来自哈萨克斯坦进口原油,原油D来自塔里木油田,原油E、F来自吐哈油田,原油G、H来自玉门油田。其物性参数如表1所示。水,实验室自制超纯水。

表1 8种原油的物性参数Table 1 Physical properties of eight kinds of crude oil

1.2 搅拌测黏实验装置

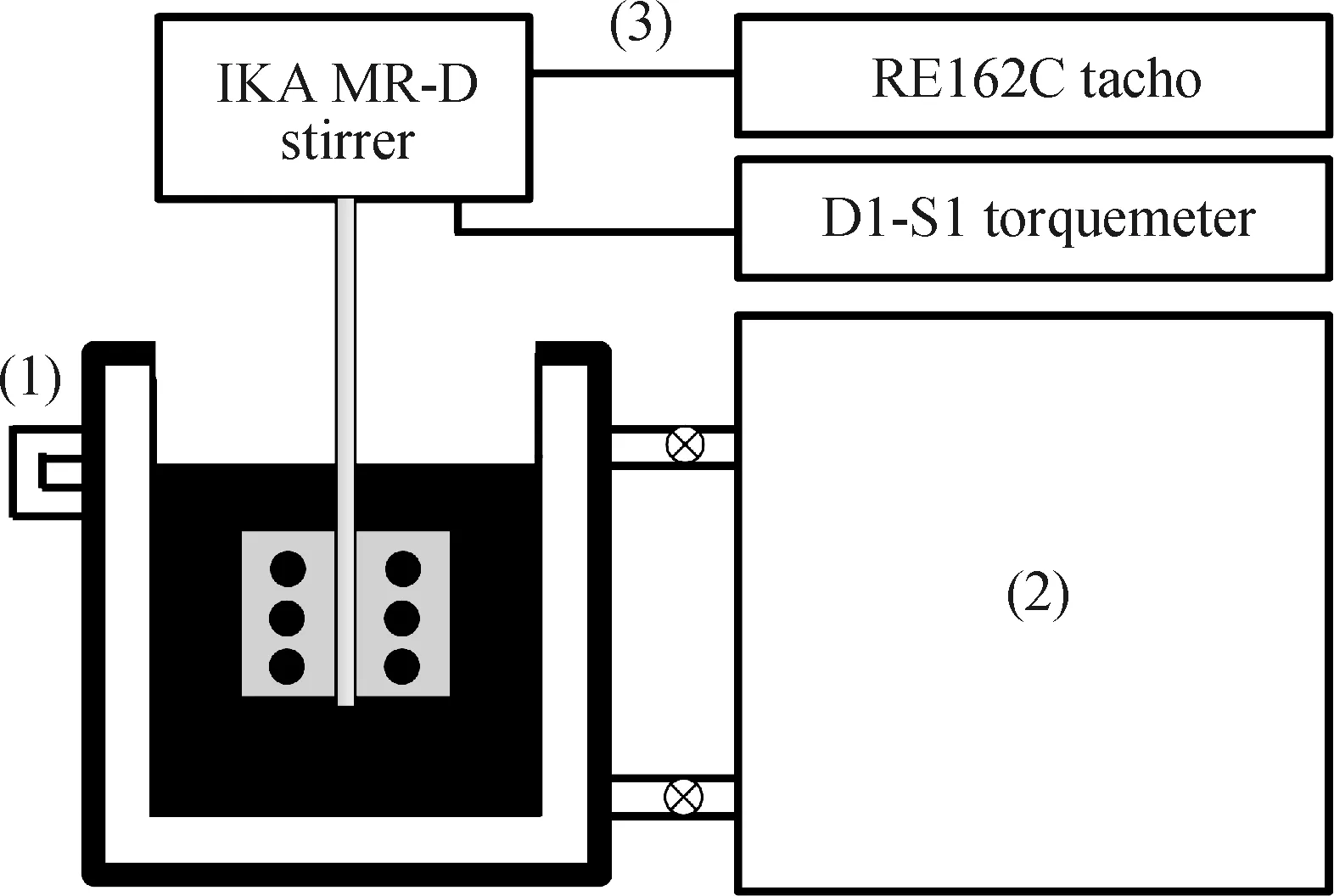

采用的搅拌测黏实验装置如图1所示,其组成主要包括:(1)搅拌槽及搅拌桨,搅拌槽的直径为120 mm,高为180 mm;搅拌桨为高70 mm、宽70 mm的平桨,桨面上有6个导流孔;每次实验的流体用量为1 L。(2)控温采用HAAKE AC200水浴,控温区间为5~90 ℃,控温精度为0.1 ℃。(3)搅拌动力系统为德国IKA公司生产,包括搅拌器、转速器及扭矩仪三部分,搅拌速率范围为10~1600 r/min,扭矩测量精度为0.01 N·cm。

(1) Stirred tank; (2) HAAKE AC200 water bath;(3) Stirred power system图1 搅拌测黏实验装置示意图Fig.1 Schematic diagram of experimental device forviscosity measurement by stirring method

1.3 油-水混合液搅拌测黏法

高含水油-水混合液中既含有乳化水又含有游离水,属于非稳定乳化的油-水混合体系。这种混合液体系在静止状态下会出现严重分层,因此,传统黏度计(如同轴圆筒、椎板等)无法测量其黏度。采用笔者所在课题组成熟应用并取得良好研究成果的搅拌测黏法[21-22]测定高含水油-水混合液的表观黏度,其基本原理是:在适当的搅拌条件下,油-水混合液可以保持均匀混合状态,而搅拌轴的扭矩可以反映油-水混合液的表观黏度,建立表观黏度与搅拌速率、扭矩之间的对应关系,即可测定出非稳定态油-水混合液的表观黏度。具体方法如下:

(1)搅拌流场中,在一定的转速下流体黏度与搅拌扭矩之间存在如式(1)所示的函数关系:

μ=aMb

(1)

式中:μ为流体黏度,mPa·s;M为搅拌扭矩,N·cm;a、b为待定参数。

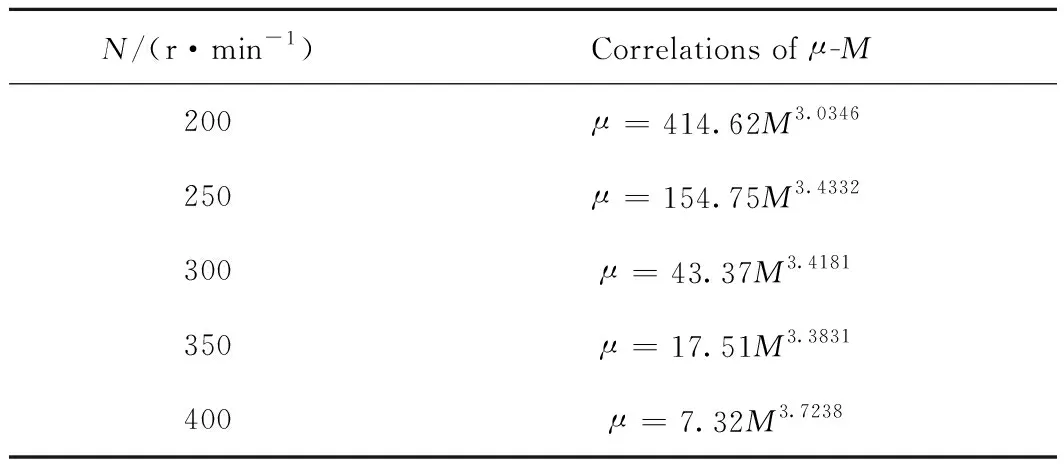

(2)采用了18种不同黏度的单相牛顿流体,测量它们在不同搅拌速率下的扭矩,通过回归分析得到a、b值,确定了不同搅拌速率下流体黏度与扭矩之间的关系式,如表2所示。

(3)在不同转速下对油-水混合液进行搅拌,记录搅拌过程中的扭矩值,进而可以利用表2中的关系式,计算出相应搅拌速率下油-水混合液的表观黏度。

表2 不同搅拌速率(N)下流体黏度(μ)与扭矩(M)的关系式Table 2 Correlations between fluid viscosity (μ) andtorque (M) under different stirring speeds (N)

2 结果与讨论

2.1 搅拌速率、含水率、温度对油-水混合液表观黏度的影响

以原油A、B为例,根据搅拌测黏实验结果,油-水混合液的表观黏度随搅拌速率、含水率、温度的变化关系如图2~图4所示。

由图2可知,油-水混合液的表观黏度随搅拌转速的增大而逐渐减小,呈现出剪切稀释性,而且这种性质随着油-水混合液含水率的增加(见图2(a))或温度的升高(见图2(b))而逐渐减弱。由图3、图4可知:油-水混合液的表观黏度随着含水率和温度的升高而逐渐减小;而且,随着温度升高、含水率增加,表观黏度-含水率曲线(图3)、表观黏度-温度曲线(图4)均趋于平缓,油-水混合液表观黏度的变化幅度逐渐减小。

φw—Water volume fraction图2 油-水混合液表观黏度(μ)随搅拌转速(N)的变化Fig.2 Apparent viscosity (μ) of crude oil-water mixture vs. stirring speed (N)(a) Oil A; (b) Oil B

图3 油-水混合液表观黏度(μ)随含水率(φw)的变化Fig.3 Apparent viscosity (μ) of crude oil-water mixture vs. water volume fraction (φw)(a) Oil A; (b) Oil BN=200 r/min

φw—Water volume fraction图4 油-水混合液表观黏度(μ)随温度(T)的变化Fig.4 Apparent viscosity (μ) of crude oil-water mixture vs. temperature (T)(a) Oil A; (b) Oil BN=200 r/min

2.2 搅拌机械能与油-水混合液表观黏度的关系

油-水混合液受到外界剪切作用是形成乳状液的必要条件之一,一般搅拌速率是用于表征剪切作用的常用参数。但是,搅拌速率对剪切作用的表征效果是与搅拌槽的尺寸规格紧密相关的,受实验条件的限制较大,不能揭示流体所受剪切作用的实质。事实上,油-水混合液受到剪切的过程,是一个能量的转换过程。根据实验条件,油-水混合液在搅拌槽内处于恒温状态,可忽略热能的转换,因而剪切过程消耗的机械能可认为全部转换为所形成乳状液的界面自由能。机械能的消耗大小,决定了乳状液的乳化程度。因此,采用消耗的机械能来表征油-水混合液受到的剪切作用,有利于揭示普遍规律。

实验中,搅拌系统提供了油-水混合液乳化所消耗的机械能,可以采用式(2)进行计算。

E=2πNMt

(2)

式(2)中:E为搅拌过程消耗的机械能,kJ;N为搅拌速率,r/min;t为搅拌时间,min。

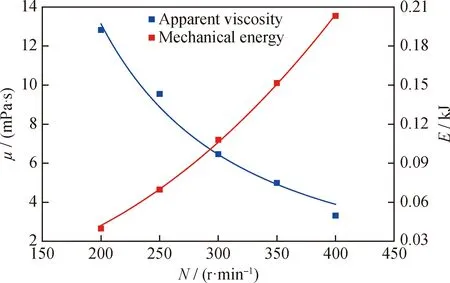

以原油A为例,在不同影响因素下,搅拌机械能与油-水混合液表观黏度之间的对应关系如图5~图7所示。

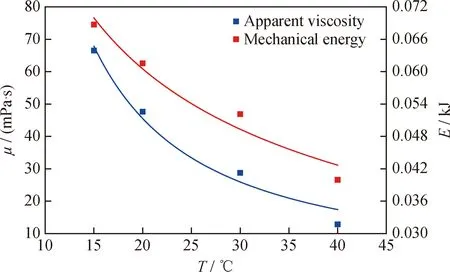

图5 油-水混合液表观黏度(μ)、机械能(E)随搅拌转速(N)的变化Fig.5 Apparent viscosity (μ) of crude oil-water mixture,mechanical energy (E) vs. stirring speed (N)φw=0.70, T=40 ℃

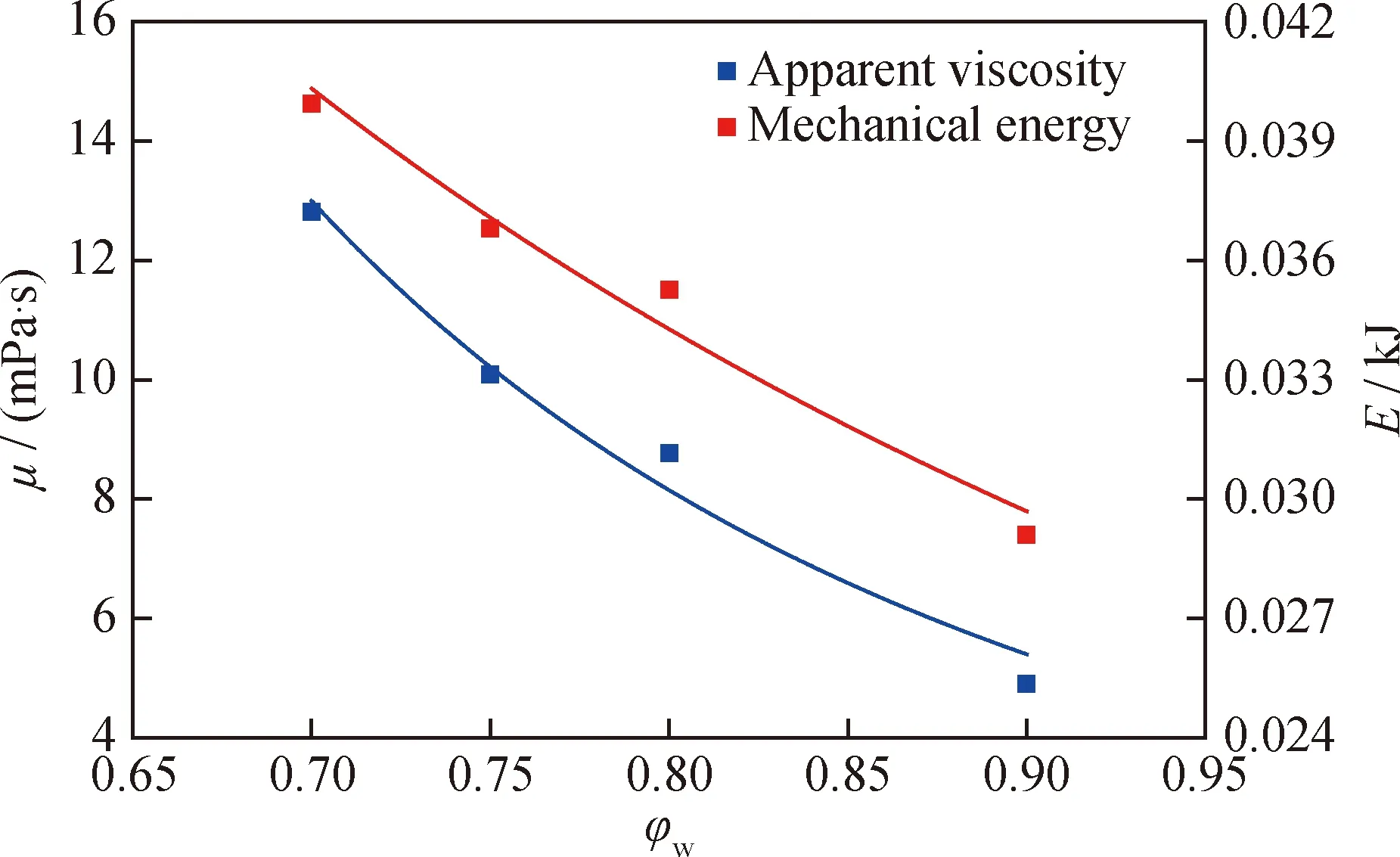

由图5可知,随着搅拌速率增大,剪切作用增强,消耗的搅拌机械能增加,而油-水混合液的表观黏度减小,即油-水混合液的表观黏度随着消耗机械能的增加而逐渐减小,呈现出剪切稀释性。由图6、图7可知,随着含水率、温度的上升,油-水混合液的表观黏度、消耗的搅拌机械能均逐渐减小。反映出油-水混合液的表观黏度降低,致使流动阻力变小,这使得相同搅拌速率下的扭矩会减小,即消耗的搅拌机械能减小,油-水混合液受到的剪切作用减弱。综上可见,采用搅拌机械能来表征剪切作用,可以很好地反映油-水混合液在乳化过程中的能量消耗情况,可体现出不同影响因素下乳化过程能量消耗的本质。

图6 油-水混合液表观黏度(μ)、机械能(E)随含水率(φw)的变化Fig.6 Apparent viscosity (μ) of crude oil-water mixture, mechanical energy (E) vs. water volume fraction (φw)T=40 ℃; N=200 r/min

图7 油-水混合液表观黏度(μ)、机械能(E)随温度(T)的变化Fig.7 Apparent viscosity (μ) of crude oil-water mixture, mechanical energy (E) vs. temperature(T)φw=0.70, N=200 r/min

3 油-水混合液黏度预测模型

3.1 模型的建立

目前,关于乳状液的黏度预测模型已经有较多,这些模型的推导大多基于稳定的乳状液,一般只适用于较低含水率时原油、水形成稳定均匀W/O乳状液的情况,对于高含水、非稳定乳化的油-水混合液体系则适用性较差。很显然,要将稳定乳状液的黏度预测模型应用于高含水油-水混合液体系,必须对模型进行改进和重构。以应用广泛的Richardson模型为基础,对其进行改进,提出适用于高含水油-水混合液的黏度预测模型。Richardson模型[8]的表达式如式(3)所示。

μe=μcekφd

(3)

式(3)中:μe为乳状液黏度,mPa·s;μc为连续相黏度,mPa·s;φd为分散相体积分数,%;k为掺混系数。

对于高含水油-水混合液体系,由于含水率较高,原油只能将其中一部分水乳化,形成的是W/O乳状液液滴和游离水混合的非稳定乳化体系,在这种体系中既含有乳化水又含有游离水。此时,W/O乳状液液滴是分散相,游离水则是连续相,即可视为形成了W/O/W多重乳状液。很显然,此时分散相的体积分数为油相的体积分数与乳化水的体积分数(即乳化含水率)之和。

据此,对式(3)进行改进,即将分散相体积分数确定为油相体积分数与乳化含水率之和。得到油-水混合液的黏度模型如式(4)所示。

μm=μwek(φo+φE)

(4)

式(4)中:μm为油-水混合液表观黏度,mPa·s;μw为水相黏度,mPa·s;φo为油相体积分数,%;φE为乳化含水率,%。φE、k均与油-水混合液受到的剪切作用及原油物性密切相关,要利用式(4)对油-水混合液的表观黏度进行预测,还必须对φE、k进行定量化。

3.2 乳化含水率(φE)的计算

笔者在之前的研究[23]中,通过对乳化过程消耗的机械能、原油物性与流动状态下原油乳化含水率的定量关系进行分析,提出了原油乳化含水率的预测模型。φE采用该模型进行计算,如式(5)所示。

(5)

式(5)中:E为乳化过程消耗的机械能,kJ,采用式(2)进行计算;ca+r为(沥青质+胶质)质量分数,%;cw为蜡质量分数,%;cm为机械杂质质量分数,%;AN为原油酸值,mgKOH/g;CNoil为原油全烃平均碳数。

3.3 掺混系数(k)的计算

对式(4)进行变形,可得到掺混系数k的表达式,如式(6)所示。

(6)

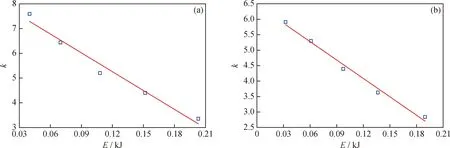

以8种油-水混合液的搅拌测黏实验数据为基础,采用式(6)即可计算得到相应实验条件下的k值。以原油A、B为例,掺混系数k随乳化过程消耗机械能的变化关系如图8所示。

图8 掺混系数(k)随机械能(E)的变化Fig.8 Mixing coefficient (k) vs. mechanical energy (E)(a) Oil A; (b) Oil Bφw=0.70, T=40 ℃

由图8可知,掺混系数k与乳化过程消耗机械能之间呈现较好的线性关系,可采用如式(7)所示线性方程进行描述。

k=a1E+a2

(7)

式(7)中:a1、a2为拟合参数,利用上述搅拌测黏实验数据,通过回归分析,即可确定。

通过对实验数据的分析发现,参数a1、a2与体系含水率、温度及原油物性密切相关。原油中的沥青质、胶质、蜡、机械杂质、酸性化合物等天然界面活性物质,能够吸附在油-水界面上,降低界面张力,同时形成具有一定强度的界面膜,是原油-水混合体系发生乳化的关键[24-28]。另外,原油中不同碳数的烃类对沥青质、胶质聚集的影响程度不同,因而原油的烃类组成也会影响原油-水混合体系的乳化特性[29]。根据笔者之前的研究[23],采用沥青质+胶质含量(ca+r)、蜡含量(cw)、机械杂质含量(cm)、原油酸值(AN)、原油全烃平均碳数(CNoil)5个参数表征原油物性。通过对8种原油的实验数据进行回归分析,建立了参数a1、a2与体系含水率、温度及原油物性之间的定量关系式,如式(8)、(9)所示。

(8)

(9)

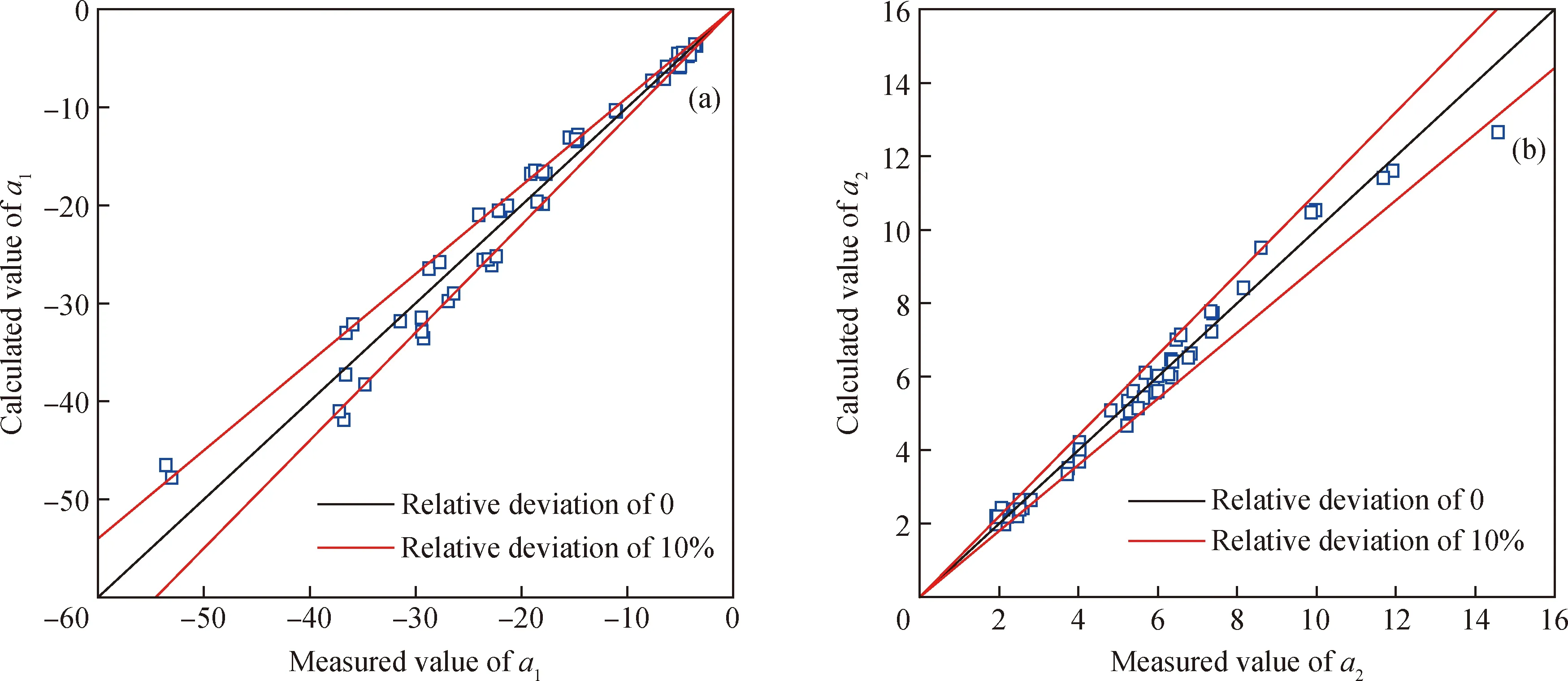

式(8)、(9)中:T为温度,℃;φw为体系含水率(体积分数),%。a1和a2分别按式(8)、(9)计算得到的计算值与实验值的拟合相对偏差如图9所示。由此可以得出,平均拟合相对偏差分别为9.5%、5.9%。

图9 a1和a2分别按式(8)、(9)计算得到的计算值与实测值的拟合相对偏差Fig.9 Fitting relative deviation of calculated values of a1 and a2 using Eq.(8) and Eq.(9) respectively and measured values(a) a1; (b) a2

3.4 模型预测偏差分析

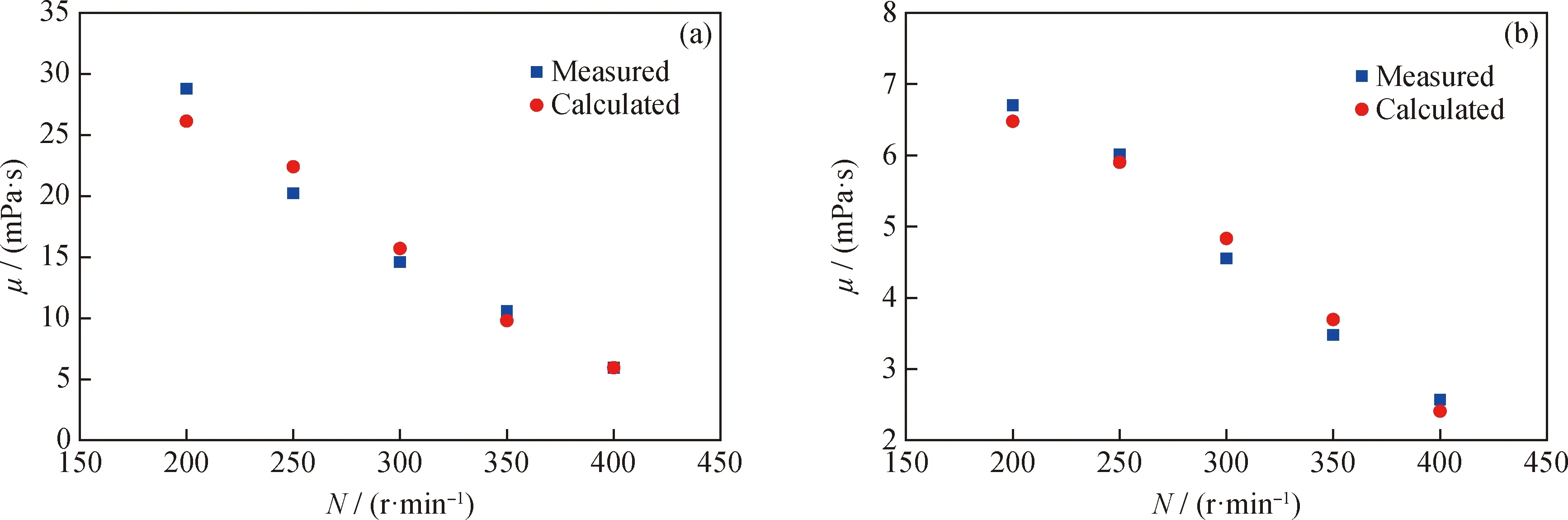

采用建立的油-水混合液黏度预测模型计算油-水混合液的表观黏度,并与实测表观黏度结果进行对比,以原油A、B为例,对比结果如图10所示。

图10 油-水混合液表观黏度(μ)的模型预测值与实测值对比Fig.10 Comparison between calculated values of crude oil-water mixture apparent viscosity (μ)from the proposed model and measured values(a) Oil A (φw=0.70, T=30 ℃); (b) Oil B (φw=0.70, T=40 ℃)

对原油A~H共120组的实验数据进行统计,由模型计算得到的表观黏度计算值与实测值之间的相对偏差如图11所示。由图10、图11可知,所建黏度模型对高含水油-水混合液表观黏度的计算值与实测值吻合较好,相对偏差较低(平均相对偏差为5.6%),具有较好的预测效果。

图11 油-水混合液表观黏度的模型计算值(μcal)与实测值(μmea)的相对偏差Fig.11 Relative deviation of calculated apparent viscosity(μcal) by model and measured apparentviscosity (μmea) of crude oil-water mixture

4 结 论

(1)高含水油-水混合液的表观黏度随着搅拌速率的增大、含水率的增加及温度的升高而逐渐减小,呈现出剪切稀释性。

(2)通过对油-水混合液乳化过程能量的定量分析,提出采用消耗的机械能来表征剪切作用,可充分体现出不同搅拌速率、含水率及温度条件下乳化过程能量消耗的本质。

(3)在能量及原油物性定量分析的基础上,建立了高含水油-水混合液的黏度预测模型,即μm=μwek(φo+φE)。该模型可适用于不同的剪切条件、油-水体系、W/O/W多重原油乳状液。该模型的最佳含水率适用范围为:含水率0.70~0.90。

(4)对原油A~H共120组的实验数据统计得到,高含水油-水混合液表观黏度模型计算值与实测值之间的平均相对偏差为5.6%,这表明该黏度模型对高含水油-水混合液的表观黏度具有较好的预测效果。