管状带式输送机胶带特性

彭二英

福建龙净环保股份有限公司 龙岩 364000

0 引言

带式输送机作为散料运输中解决环保、能源、交通、劳动力和生产安全性最为经济有效的设备,在煤炭、矿山、冶金、电力、港口、化工和建材等行业得到了广泛的应用。随着国家对生态环境保护的重视,用户对散料输送中无组织排放愈加重视,敞开式带式输送机逐步向封闭式转化。根据生态环境部《重污染天气重点行业应急减排措施制定技术指南(2020年修订版)》,对于可自主采取减排措施的A级企业,厂内散料(如铁精矿、石灰石等大宗物料及煤、焦粉等燃料)要求采用封闭通廊、密闭皮带或管状带式输送机(以下简称管带机)等方式密闭输送。而这其中,管带机的发展尤为迅速。

1 管带机的特点

管带机是在槽形带式输送机基础上发展起来的一类特种输送机,通过托辊组施加强制力将平状输送带导向成圆管状,使输送物料被密闭在圆管内,从而在输送线路中实现封闭输送的设备[1]。相比槽形带式输送机,管带机具有如下特点:

1)能密闭输送物料 除头尾展开段外,物料被封闭在输送带形成的圆管内输送,沿程没有物料洒落和异物侵入的风险。

2)路径能在空间曲线灵活布置 由于输送带卷曲成圆管状,可在复杂地形的空间任意弯曲布置,如绕过建筑物和山丘、跨过河流、公路和铁路等,并减少中间转运站。

3)具备大倾角、双向和长距离输送物料 由于胶带形成管状,运行时增加了物料与输送带及物料内部的接触面积和摩擦力,输送倾角可由槽形带式输送机的18°提高到30°。对于承载段和回程段均采用圆管状布置的管带,在回程段加装受料口即可实现双向输送物料。

4)节省占地面积 管带机的机架宽度较槽形带式输送机窄,在同等输送截面的情况下,采用管带机在宽度方向上可减为原来的1/3,减少占地面积和单位钢耗。

2 管带机对胶带的要求

管带机是由机架、滚筒、托辊、输送带、张紧装置、导料槽和清扫器等部分组成。不同之处是在中间输送段通过六边形的托辊组,强制将输送带挤压成圆管状;但不是完全的圆形,胶带两端有一定的搭接距离。头尾过渡段设有不同槽角的托辊组和其他辅助装置,实现输送带在圆管状与平形带之间的转换。

管带机的技术关键是输送带圆管状的形成和稳定,其一方面和机体的结构设计有关,如托辊组的间距和布置形式等;另一方面则取决于所采用胶带的性质、成圆的难易程度。

管带机要求输送带在各种工况下,无论是直线段或是曲线段,都要保持良好的成管形状和边缘紧密搭接;特别是在曲线段,胶带受到较大的向心力更容易变形。故管带机的胶带需满足:1)胶带需具有适宜的横向刚性以保持良好的管状和密封性,避免出现塌管或阻力过大无法运转的情形;2)胶带具有良好的弹性和纵向柔韧性,确保胶带能反复、长期经受剧烈的弯曲和压缩;3)胶带应适应运输物料的特性,如耐油、耐酸碱、耐热和耐磨等,同时满足特定使用环境的要求,如耐寒、阻燃等[2]。

3 管带机输送带的横向刚性

3.1 横向刚性对管带机的影响

胶带作为管带机的承载件和牵引构件,应具有良好的抗拉强度、一定的横向刚性和柔性及抗屈挠疲劳性能。曲线布置的管带机为维持管状需要胶带具有一定的横向刚性,即在曲线段抵抗胶带的张力使其圆形发生改变的能力。管带机张力、转弯角度越大需要胶带具备的横向刚性就越大。胶带的横向刚性是管带机设计计算的基础,也是管带机胶带同槽形带式输送机胶带最本质的区别[3]。

横向刚性对管带机的使用性能、功率消耗、运行寿命等产生直接影响,过大或过小都不合适。横向刚性太大胶带难以成圆管状,即使在托辊组强制作用下形成管状,其搭接密封程度和稳定性也较差,在运行过程尤其是在转弯或爬坡时,易导致搭接位置错位,出现散料的情形。同时横向刚度大的输送带对托辊正压力大,使托辊轴承受的径向力增大,增大了托辊和输送带间的摩擦力,降低了托辊和胶带的使用寿命,增加了运行电耗,严重时会出现无法启动的情况。横向刚性太小则容易塌管,无法形成圆管输送。即使能形成管状,搭接长度过大也易产生缝隙,引起物料泄漏,甚至出现在运行过程中胶带卡入托辊间的事故[4]。

3.2 横向刚性的测试

横向刚性为管带横向两端搭接重叠单位长度上向外反弹的力,单位为g/75 mm,测试的试验机示意见图1[5]。测定方法为:距带头端500 mm处截取75 mm全宽度的试样,迅速卷成标称圆形,放入横向刚性测定仪,使重叠搭接口对准安装传感器的上托辊,压下重叠处下层端头,使上层端头处于上下层不接触的空荡状态,按压上层端头,使其反弹弹压上托辊的力为横向刚性值[6]。

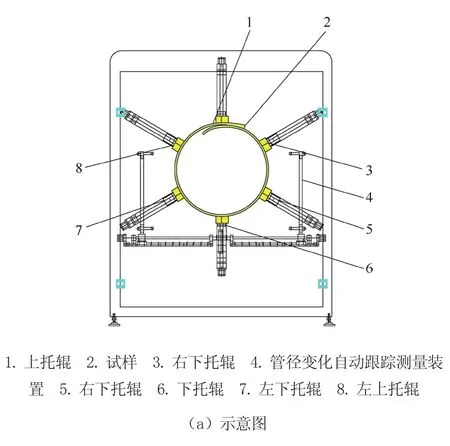

图1 管带横向刚性试验机

为了避免横向刚性测试过程中受限于测试人员、测试机器不同等因素,叶聪等提出在刚性试验机上,采用连续长时间周期性测试,得到管带横向刚性值的衰减数据[7]。T/CPCIF 0022—2018《管状输送带横向刚性和屈挠疲劳性能试验方法》指出初始横向刚性和重复横向刚性的概念,前者是指试验开始后,上托辊对试样施加循环曲挠至第50次结束前5次横向刚性值的中位数。后者是指试验开始后,上托辊对试样施加循环曲挠至第10 000次结束前5次横向刚性值的中位数[5]。这对于指导、预测管带的应用情况、成管状况、使用寿命等具有重要意义。

针对目前的测试系统只能测试静态时正常力,不能测试管带转弯时的刚性值,李东良等提出了一种新的管状带横向刚性测试系统,包括水平段刚性测试系统和转弯段刚性测试系统,通过增加侧向力的配重来增减转弯时的力,可以模拟管带运行转弯时的刚性变化[8]。

3.3 不同输送带的横向刚性

根据骨架材料的不同,管带可分为织物芯管状输送带和钢丝绳芯管状输送带。对于织物芯管状输送带,纤维特性、织物结构和层数、覆盖胶厚度是影响输送带物理性能的重要因素。目前最常用的骨架材料是以高模量、低伸长率和低收缩的涤纶为经向织物,模量低、高伸长率的锦纶为纬向织物,简称EP带[9]。通过选择合适系列的经纬线纤维、编织工艺和层数,以及调整覆盖胶的厚度,可得到不同横向刚性要求的输送带。

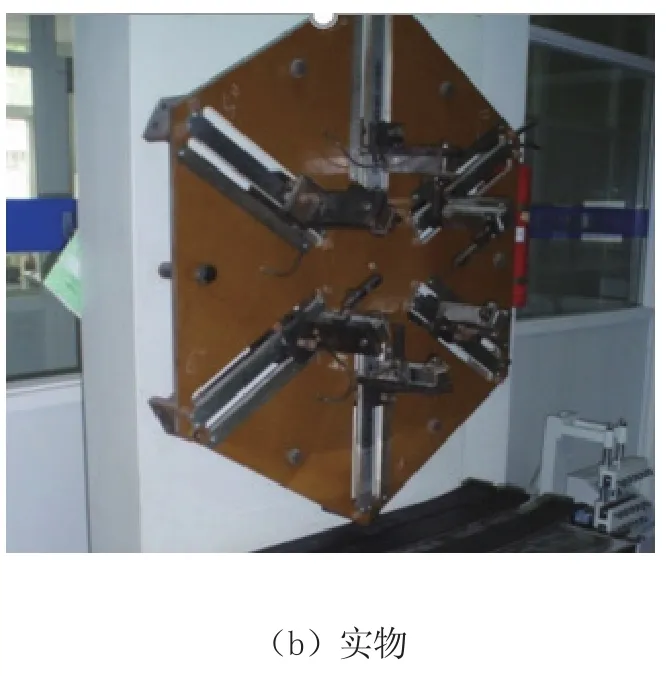

对于钢丝绳芯管状输送带,为了调节其横向刚性,通常是在上(下)覆盖胶和中胶之间设置横向刚性增强内(外)层,横向刚性增强层与上下覆盖胶、中胶交联硫化连接为一体实现,如图2所示,增强层可选用合适系列的帆布或钢丝网。马培瑜等公开了一种横向刚性可控的管带制作工艺,横向刚性增强层采用横向取向短纤维,通过调整短纤维的参数有效调控横向刚性增强层的弹性模量,有效调控管状输送带横向刚性,弥补现有管状带横向刚性钢丝网系列短、选择范围窄、精确选择受限的缺陷[10]。徐志军等公开了一种通过调节骨架钢丝绳间距调节横向刚性的管状输送带。大直径(Φ8~Φ12mm)的钢丝绳非均匀纵向排布在带体中部,小直径(Φ3~Φ5mm)的钢丝绳均匀排布在带体两端,合计占带体横向总宽度的18%~30%[11]。

图2 钢丝绳芯管带结构示意图

3.4 横向刚性的取值

管带的横向刚性值根据试验机测试数据和实际运行累积的经验确定。横向刚性与输送带使用的环境、转弯及爬坡角度、速度、管径和长度等条件均有关系,常规管带机胶带的横向刚性可按表1选择。

表1 不同管径的管带横向刚性

4 管带机输送带弹性体的选择

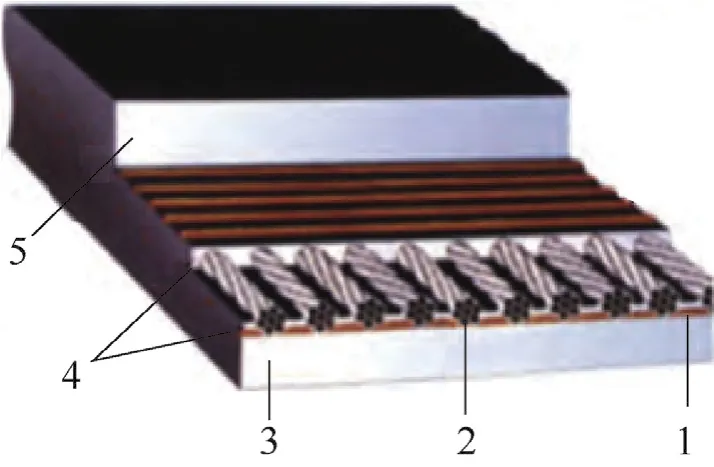

对于管带机的输送带而言,胶带两边搭接部分要比中间部分挠性好,使输送带成圆管状后有较好的密封性和圆度。管带的弹性体成阶梯状,边缘A处芯层薄(见图3),从而具有较好的柔性,保证边缘搭接部分有较好的密封性。

图3 管带机输送带结构示意图

根据运输物料的性质,管带的覆盖胶层除了具有耐磨、耐撕裂和耐冲击性能外,还应具有耐寒、耐热、耐油、耐酸碱、阻燃等性能。覆盖胶的配方设计原理和加工工艺与普通带式输送机胶带基本相同。如耐寒胶带可选用顺丁橡胶和天然橡胶[12],耐油胶带可选用含15%~20%丙烯腈的丁腈橡胶[13],阻燃胶带可选用氯丁胶[14],耐热及耐化学药品要求较高时可选用三元乙丙橡胶和硅橡胶[15]等。并可参照相应的标准,如HG/T 3647—1999《耐寒输送带》、HG/T 3714—2014《耐油输送带》、GB/T 33510—2017《耐热橡胶覆盖层输送带覆盖层的耐热性 要求和试验方法》等对输送带进行验收。

5 展望

随着清洁输送要求的提高,管带机在越来越多的行业得到了应用,逐步向长距离、大运量、大倾角、高速度、低功耗的方向发展,除了对管带机机体的设计提出个性化的精细设计要求外,还要求输送带向高强度、轻量化、低伸长率、多品种的方向前进。

输送带作为管带机的核心部件之一,在运行过程中受力是极其复杂的,除受纵向的拉伸应力外,还受经过滚筒和托辊组的弯曲应力、落料点物料的冲击力等,并随着环境、带速、运量等变化。合理选择输送带的骨架材料、橡胶配方,优化设计输送带的结构对管带机的平稳、低阻经济、长寿命运行十分重要。横向刚性作为管带机胶带区别于普通输送带的特性,在设计中应引起高度重视。