基于SINS的塔式起重机高精度信号采集技术研究*

宋世军 马 磊 彭振飞 安增辉

山东建筑大学机电工程学院 济南 250101

0 引言

GB/T 5031—2008《塔式起重机》[1]中规定:各类起重机械必须装备安全保护装置,塔式起重机(以下简称塔机)的区域保护和防碰撞装置是其中之一。塔机涉及高空作业领域,因结构损伤、违规操作、违规安装等情况会导致严重的安全事故,常见的事故有倾覆倒塔、高空坠物、相互碰撞或与周围环境碰撞等[2]。据统计,现场塔机相互碰撞事故发生率仅次于倒塔与周围环境碰撞等事故[3]。此外,为提高施工效率,施工单位常将多台塔机布置在同一现场,且进行近距离交叉作业,大大升高了塔机的碰撞概率。一旦发生事故,往往会给广大人民群众的生命财产造成重大损失[4]。

按照能否主动对周边障碍物信息感知的原则,现有的防碰撞技术可分为主动式测障技术和被动式防碰撞技术[5]。基于激光、雷达、超声波技术的发射接收装置的主动式测障技术虽可提前监测塔机附近是否有障碍物,并能及时提供距离值,但因发射角度和接收范围的限制而无法全面测量周围环境。当塔机有多个测量位置时,需要多个发射接收装置,极大地增加了安装人员的工作量和设备成本。例如超声波的检测范围为10 m,超过此范围的障碍物在塔机高速动作时无法及时避开。基于回转角度传感器、幅度传感器、起升高度传感器等信息采集装置的被动式防碰撞技术,通过将每个塔机的数据组网,建立二维平面坐标系,并利用对应的防碰撞算法来实时计算与障碍物之间的距离。该方法可获取施工现场的整体动态状况,但防碰撞算法中常用的起重臂臂端位置以及吊钩位置要通过回转角度和幅度估算,尤其在起制动阶段精度较差。

塔机吊装过程安全评估的数字孪生技术要求位置信息精度较高,现有塔机区域保护和防碰撞系统提供的位置信息包括起升高度、回转角度、变幅幅度等,其最大误差一般大于20 cm,起重臂臂端位置按回转角度和起重臂长换算与真实的起重臂臂端位置差距超过1 m,变幅小车和吊钩的位置误差会更大,满足不了远程安全评估要求。

本文基于惯性导航的高精度信号采集技术提出一种塔机区域保护和防碰撞信号采集方案,通过实测起重臂臂端位置、吊钩位置以及变幅小车的运动学参数,相对在用的塔机区域保护和防碰撞系统可提高系统精度,为进一步研究高精度的建筑起重机械的数字孪生技术打下基础。

1 系统设计

1.1 系统输入信息分析

塔身高度、起重臂长度、平衡臂长度、每台塔机位置、安全区域位置等参数决定了塔机的碰撞类型及其对应的防碰撞算法。文献[6]通过2台塔机的这些参数间关系来确定对应的碰撞类型;文献[7]主要研究了塔机的防碰撞算法。塔机安装好后这些参数除塔身高度外一般不会变化。塔机区域保护和防碰撞系统需要采集的实时信息主要有起重臂臂端位置、变幅小车位置、塔机回转角度、起升高度、吊钩位置等。

1.2 位置信息采集单元

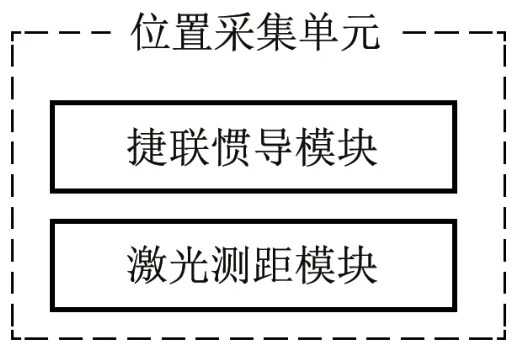

为进一步提高系统采集精度,设计了位置信息采集单元,该单元由捷联惯导模块和激光测距模块组成(见图1)。捷联惯导模块是测量物体线加速度和角加速度的惯性模块,由加速度传感器、陀螺仪和机载计算机组成,激光测距模块用于位置采集单元的高度定位。

图1 位置采集单元结构图

1.3 塔机防碰撞与区域保护系统的设计方案

塔机防碰撞与区域保护系统由信息采集单元、信号处理单元、无线传输模块和触摸屏组成(见图2 ),由各种传感器来测量塔机的运行数据,通过无线传输模块实现塔机间的通讯。信息采集单元包括回转角度传感器、幅度传感器、起升高度传感器、其他惯性测量元件。

图2 系统结构示意图

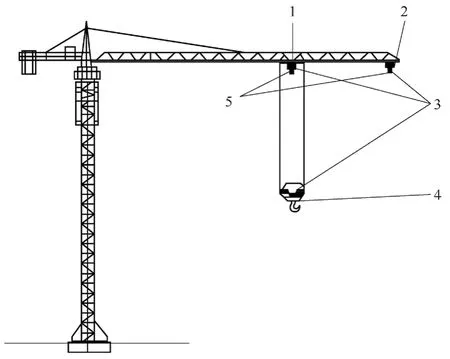

1)惯性测量元件

惯性测量元件包括安装于吊钩上的捷联惯导模块、安装于变幅小车上的位置采集单元1、安装于起重臂臂端的位置采集单元2(见图3 )。吊钩上的捷联惯导模块通过机械装置安装于吊钩的外框架;位置采集单元1安装于变幅小车的下端,激光测距模块竖直向下实时测量起升高度。位置采集单元2安装于起重臂臂端的下侧,激光测距模块竖直向下测量臂端位置的高度。

图3 安装位置示意图

2)回转角度传感器安装于上回转平台,幅度传感器安装于变幅机构,起升高度传感器安装于起升机构。

3)信息处理单元是塔机控制模块的核心处理器,通过将各传感器的数据进行特定算法的处理,得到变幅小车、吊钩、起重臂臂端的速度、位置数据等,然后将数据显示到触摸屏上;信号处理单元通过无线传输模块获取其他塔机的实时信息,并进行系统区域保护以及防碰撞的判定。在即将发生危险时,信号处理单元通过塔机控制柜采取安全保护措施。

4)无线传输模块使用ZigBee实现,文献[8]、文献[9]分析了ZigBee的特点,ZigBee无线传输模块方便塔机群之间的组网。

5)触控屏为驾驶员提供塔机工作状态的信息,并可进行人机交互。

2 塔机高精度位置信息采集技术

塔机高精度位置信息采集技术包括位置信息实时采集及处理、单塔机平面图绘制、塔机区域保护和防碰撞系统逻辑控制等。

2.1 塔机位置信息处理

位置信息采集技术包括起重臂臂端、变幅小车、吊钩3个位置的信息采集技术。

1)起重臂臂端实时位置

如图4所示,以o1为原点建立坐标系1,o1为塔身回转平面与塔身中心垂线的交点,坐标系1的x1轴正方向指向东,坐标系1的z1轴正方向垂直于地面向上,坐标系1的3个轴符合右手螺旋法则。以o2为原点建立坐标系2,o2点位于塔机起重臂的臂端,坐标系2与位置采集单元2中3轴加速度传感器方向一致且固连,坐标系2的x2轴正方向沿着起重臂指向远离塔身方向,坐标系2的z2轴正方向垂直于地面向上,坐标系2的3个轴符合右手螺旋法则。以o2′为原点建立坐标系2′,o2′位置始终与o2重合,坐标系2′的3个轴方向始终与坐标系1一致。

图4 坐标系示意图

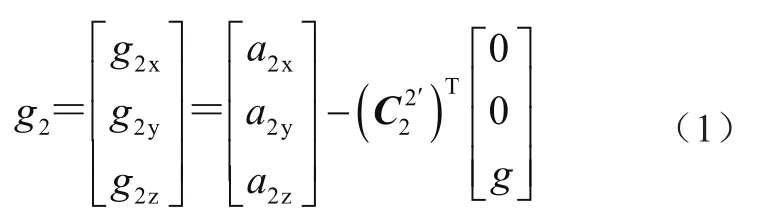

坐标系2的起重臂臂端加速度为

式中:a2x、a2y、a2z为2坐标系下位置采集单元2中捷联惯导模块实测加速度数据,C22′为从坐标系2到坐标系2′的坐标变换矩阵[10],g为当地的重力加速度。

一次积分可得坐标系2′的速度v2′,即

设dbd(dbdx、dbdy、dbdz)为o2点在坐标系1的起始点坐标。o2的起始点坐标获取方法有:激光测距模块测量的距离值为dbdz,即

式中:L为o2点与o1点的距离,Ψ为回转角度模块测得的回转角度值。

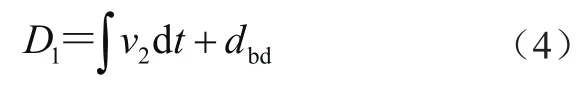

二次积分加中o2点在坐标系1的起始点坐标后,可得o2点在坐标系2的位置坐标D1为

2)变幅小车的实时位置

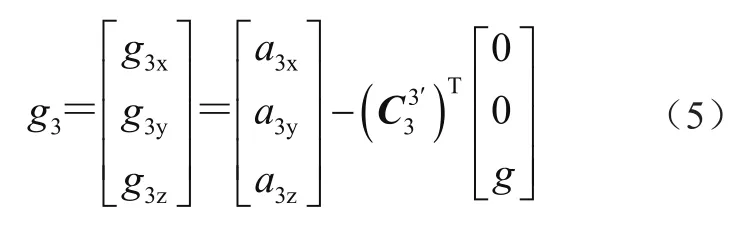

以o3为原点建立坐标系3,o3点位于位置采集单元1,坐标系3与位置采集单元1中3轴加速度传感器方向一致且固连,坐标系3的y3轴沿小车运行方向,正方向指向远离塔机回转中心的方向。z3轴正方向垂直于地面向上,x3轴与y3、z3轴构成右手笛卡尔坐标系。以o3′为原点建立坐标系3′,o3′位置始终与o3重合,坐标系3的3个轴方向始终与坐标系1一致。坐标系3的变幅小车加速度为

式中:a3x、a3y、a3z为坐标系2的位置采集单元1中捷联惯导模块实测加速度数据,C33′为从坐标系3到坐标系3′的坐标变换矩阵,g为当地的重力加速度。

一次积分可得坐标系3′的速度v3′,即

设dbc(dbcx、dbcy、dbcz)为o3点在坐标系 1的起始点坐标。o3的起始点坐标获取方法如下:

激光测距模块测量的距离值为dbcz,即

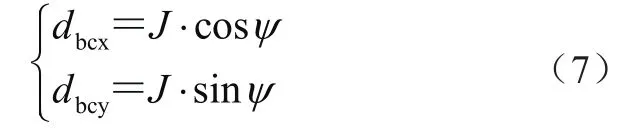

式中:J为o3点与o1点的距离,可由幅度传感器获得;Ψ为回转角度模块测得的回转角度值。

二次积分加上o2点在坐标系1的起始点坐标后,可得o3点在坐标系1的位置坐标M1为

3)吊钩的实时位置

以吊钩上的捷联惯导模块加速度传感器所在位置建立坐标系4,坐标系与捷联惯导模块固连,以o4′为原点建立坐标系4′,o4′位置始终与o4重合,坐标系4′的3个轴方向始终与坐标系1一致。

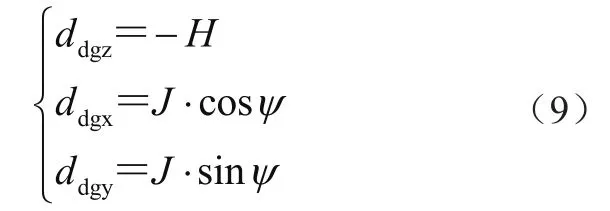

设ddg(ddgx、ddgy、ddgz)为o4点在坐标系 1的起始点坐标,o4的起始点坐标获取方法有

式中:H为塔机回转平台的高度。

2.2 单塔机平面模型的绘制

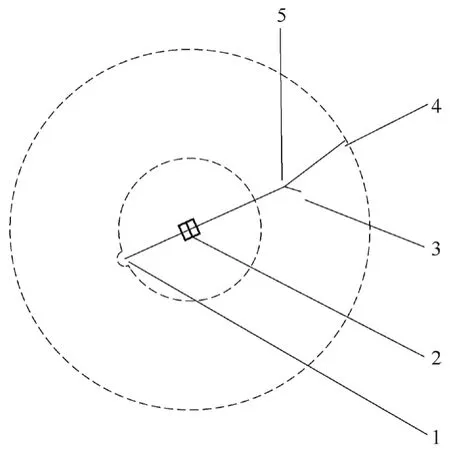

单塔机平面模型是构建塔机防碰撞算法的关键,图5为单塔机平面模型示意图。以塔机回转中心为原点,由起重臂臂端、变幅小车、吊钩等3个位置的信息采集技术可实时获得其坐标。将变幅小车坐标点与吊钩、起重臂臂端、塔机回转中心相连,将平衡臂臂端坐标与塔机回转中心相连可得塔机防碰撞计算时的单塔机平面模型。将多台塔机进行组网可得多塔机的防碰撞模型。

图5 单塔机平面模型

2.3 系统工作流程

步骤1:系统获取塔机的塔身高度、起重臂长度、平衡臂长度,以及每台塔机的坐标位置和施工现场的安全保护区域;

步骤2:构建单塔机平面模型 ;

步骤3:塔机间进行数据交互构建多塔机的防碰撞模型;

步骤4:实时获取有碰撞关系的起重臂臂端、吊钩和小车的坐标,确定是否达到报警状态果达到报警状态则转步骤5,如果达不到则继续获取;

步骤5:报警,切断危险方向的动作电源,转步骤4。

3 仿真验证

因起重臂臂端、变幅小车和吊钩的位置获取方法相似,本文通过仿真以验证起重臂臂端实时位置的信息采集技术的正确性。在仿真过程中,通过软件获取起重臂臂端实时位置,利用本文公式计算得到起重臂臂端位置,比较这2个位置的不同,确定其误差。

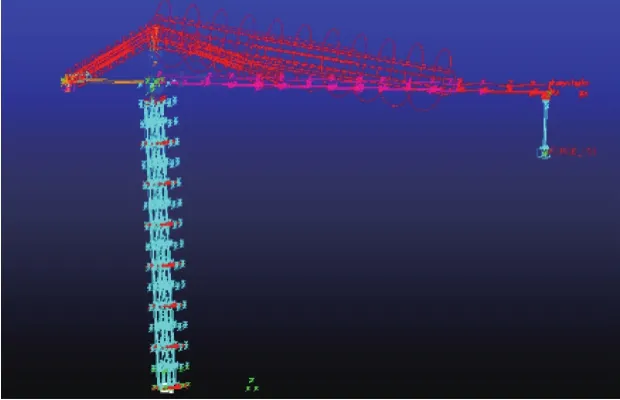

建立图6所示QTZ40塔机的ADAMS模型,用分段的实体单元构建塔机的主体,用弹簧连接来模拟塔机的变形,用弹簧单元来模拟斜拉杆,用球铰来模拟吊钩的晃动。在上下回转平台施加回转副,模拟塔机做回转运动的工况。设定吊钩上施加8 kN载荷,塔机回转速度为3°/s,传感器的采样点位于塔机起重臂臂端的一个Maker点上,加速度传感器的采样频率为100 Hz,采样时间为30 s。

图6 塔机ADAMS模型

以塔机回转中心为原点,将上述Maker点的加速度信号进行积分运算,作为塔机起重臂臂端的计算轨迹的坐标,提取Maker点的Displacement作为塔机的仿真轨迹坐标,将2种坐标进行绘制得到图7所示轨迹。

图7 轨迹比较图

起重臂臂端的轨迹以(0,46)为起点逆时针运动,由图7可知真实轨迹与计算轨迹基本重合。

计算图7塔机同一时刻仿真轨迹坐标与计算轨迹坐标的距离来作为误差,将误差作为纵轴,将时间作为横轴得到图8所示轨迹绝对误差,由图8可知,最大误差约为9 cm。

图8 ADAMS仿真轨迹与本文计算轨迹绝对误差图

4 结论

本文提出了一种基于SINS的塔机区域保护和防碰撞高精度信号采集技术,构建了多塔机的防碰撞模型,通过吊钩、起重臂、小车测量单元的惯性元件和塔机位置信息采集技术可以解算单个塔机的空间信息,计算机仿真验证了其有效性。