铟反萃液除锡工艺研究与应用

陆开臣 秦绍学 潘 辉 刘洪嶂

(云锡文山锌铟冶炼有限公司, 云南 文山 663700)

0 前言

某公司的铟回收工艺采用湿法炼锌还原浸出后液进行铟的回收[1],主要工艺流程为:还原浸出后液- 沉铜脱砷- 石灰石中和沉铟- 铟渣浸出- 萃取分离- 反萃液除杂- 熔铸电解- 析出铟除杂铸锭。在反萃液除杂[2]过程中,很大一部分锡随流程进入反萃液中,随后进入后续流程影响精铟质量;而除杂过程产生的除锡渣中含有铟、锡、铁、铊等杂质,其中铁、铊等杂质可以在有机相再生等工序中除去,而锡会在系统中逐步富集使萃取液中P2O4中毒,导致萃取能力逐步下降,极大地影响萃取剂的使用寿命[3],降低生产效率,因此除锡至关重要。对于铟的反萃后液,可以采用锌粉置换、铟阳极板置换等方式进行除锡。在采用锌粉置换除锡过程中,锌粉置换部分铟,置换后的除锡渣含有大量铟,导致铟和锡难于分离;采用铟阳极板置换除锡时,由于铟和锡的标准电极电位相差较小,置换反应速率慢,影响生产的正常运行。因此,为了寻求更加有效的锡开路方法,保证生产效率和精铟质量,本文进行了反萃后液预调pH值- H2O2氧化方法除锡的探索研究[4-5],并将除锡渣在高温碱性条件下反应,锡以锡酸钠的形式进入碱溶液,铟基本不与强碱发生反应,最终实现了铟和锡的彻底分离。

1 实验原理

1.1 反萃后液除锡原理

反萃后液净化除杂是利用H2O2把Fe2+和Sn2+氧化为Fe3+和Sn4+,然后根据In3+与Sn4+、Fe3+水解pH值的差异将反萃后液中的Sn、Fe离子去除的过程。pH升高时,Sn4+和Fe3+发生水解沉淀,形成Sn(OH)4和Fe(OH)3胶体沉淀,从而达到固液分离、除铁、除杂效果[6]。在除铁的过程中,Tl离子被生成的Fe(OH)3胶体吸附去除。

其主要反应如下:

H2SO4+2NaOH=Na2SO4+2H2O

(1)

2H++2Fe2++H2O2=2Fe3++2H2O

(2)

2H++Sn2++H2O2=Sn4++2H2O

(3)

Fe3++3OH-=Fe(OH)3↓

(4)

Sn4++4OH-=Sn(OH)4↓

(5)

1.2 除锡渣浸出原理

除锡渣中的锡主要以Sn(OH)4的形式存在,采用浓硫酸或浓盐酸进行酸性浸出除锡渣时,虽然除锡渣中的锡和铟均会被浸出进入溶液中,但锡较铟稳定,采用酸浸进行试验以期达到铟和锡彻底分离的目的。碱性浸出则依据以下原理:Sn(OH)4可与氢氧化钠发生反应,生成Na2SnO3,进入溶液,而In(OH)3基本不与氢氧化钠发生反应,因此除锡渣中的锡进入碱性溶液,铟留在渣中,可实现铟和锡的分离[7]。

2 实验过程

2.1 反萃后液除锡试验过程

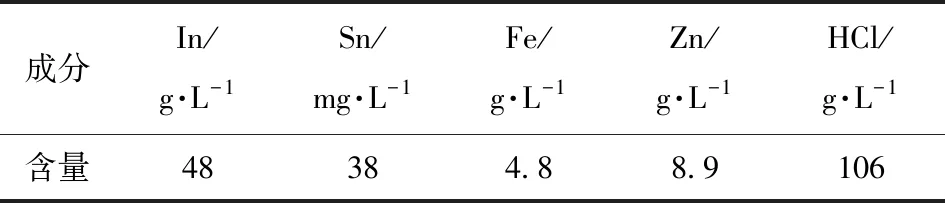

取生产系统所产反萃后液分析,其主要成分见表1。

表1 反萃后液主要成分分析

加入NaOH中和酸,分别对终点pH值、双氧水加入量、反应时间等条件进行试验,考查不同条件下的除锡效果。加入双氧水氧化Sn2+的过程中,需要缓慢加入,避免快速加入后,氧化反萃后液中过量的Fe2+,既影响除锡的效果,又对除锡渣的过滤性产生一定的影响。

2.1.1 不同终点pH值对除锡效果的影响

控制反应过程温度为50 ℃,反应时间为1 h,加入双氧水量5 g/L,控制不同终点pH值,进行条件试验,其结果见表2。

表2 不同终点pH值条件下的反萃后液除锡效果

从表2中可以看出,随着终点pH值的提高,反萃后液除锡效果越来越好,但是在终点pH值逐步提高过程中,部分铟、铁、锌也沉入除锡渣中,导致有价金属的损失。根据反萃后液含锡量控制要求(一般≤10 mg/L即可),选择终点pH值为2.0即可满足生产要求。

2.1.2 不同双氧水加入量对除锡效果的影响

控制反应过程温度为50 ℃,反应时间为1 h,终点pH为2.0,加入不同双氧水量,进行条件试验,其结果见表3。

表3 不同双氧水加入量的除锡效果

从表3中可以看出,随着双氧水加入量的升高,反萃液除锡效果越来越好,但是随着双氧水加入量升高,反萃液的Fe2+也被氧化沉淀,且影响除锡过程的过滤性。从反萃液含锡量控制要求来看,选择双氧水加入量为5 g/L可满足要求。如果反萃后液的锡含量有较大变化时,可对双氧水的加入量进行适当调整。

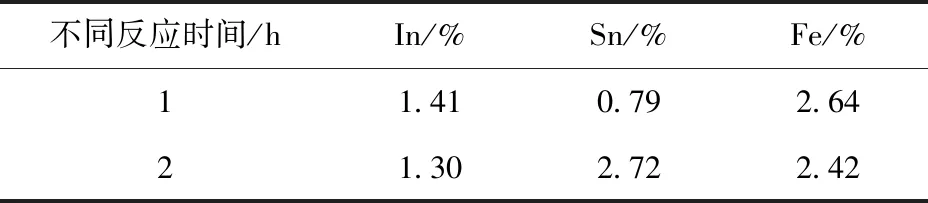

2.1.3 不同反应时间对除锡效果的影响

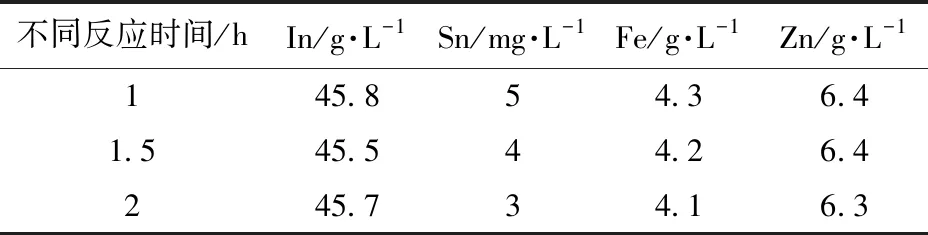

控制反应过程温度为50 ℃,终点pH为2.0,加入双氧水量5 g/L,对不同反应时间进行条件试验,其结果见表4。

表4 不同反应时间的除锡效果

从表4中可以看出,反应时间对反萃液除锡效果影响不大,只要缓慢加入双氧水,搅拌1 h以上即可达到要求。

经过以上条件试验,控制反萃液温度为50 ℃左右,终点pH值为2.0左右,反应时间为1 h,并缓慢加入双氧水,加入双氧水的量为5 g/L,即可达到反萃液除锡的效果。

2.2 除锡渣的处理

除锡渣的主要成分为In(20.66%)和Sn(0.96%),可见除锡渣中含铟量和含锡量较高,为保证铟的回收率,除锡渣需要进行处理,以回收除锡渣中的铟。针对除锡渣的处理,主要考虑采用浓硫酸、浓盐酸、浓碱浸出的思路,将除锡渣中的铟彻底浸出,并考察锡的浸出情况,是否最终达到铟和锡的分离。

2.2.1 除锡渣浓硫酸浸出

2.2.1.1 不同终点酸含量的影响

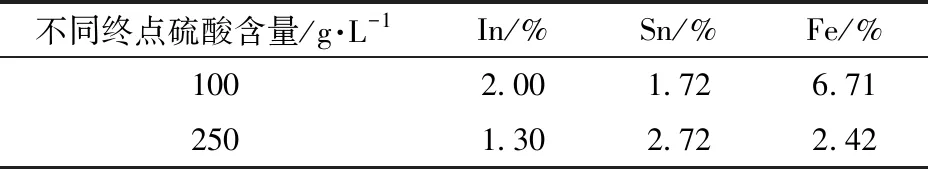

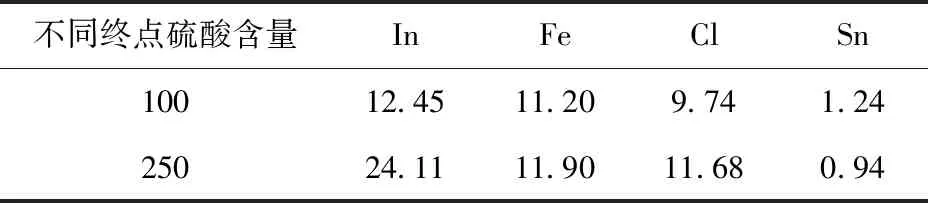

取除锡渣,按照液固比为5∶1配料,控制不同终点酸含量,先加入浓硫酸对除锡渣熟化,提高铟的浸出率,反应时间为2 h,反应温度为80 ℃,反应完成后过滤取渣样和液样。其渣样和液样监测结果分别见表5和表6。

表5 渣样结果

表6 液样结果 g/L

从以上渣样和液样的结果来看,不同终点硫酸含量对除锡渣的浸出,未能将铟浸出彻底,浓硫酸熟化浸出后的渣中含铟依然较多,且有部分锡也随着铟浸出进入溶液中,不能达到铟和锡的彻底分离。

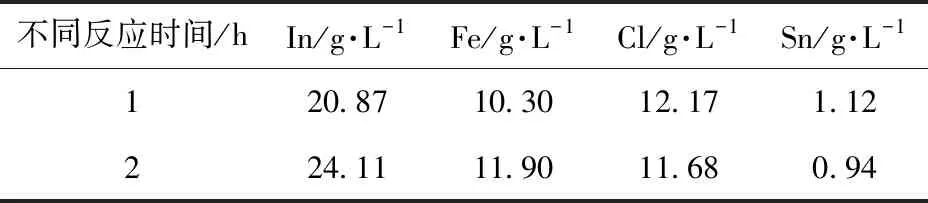

2.2.1.2 不同反应时间的影响

取除锡渣,按照液固比为5∶1配料,控制终点酸含量为250 g/L,先加入浓硫酸对除锡渣熟化,提高铟的浸出率,调整不同反应时间进行条件试验,控制反应温度为80 ℃,反应完成后过滤取渣样和液样,其渣样和液样检测结果分别见表7、表8。

表7 渣样结果

表8 液样结果

从以上渣样和液样的结果来看,调整不同反应时间对除锡渣进行浸出,未能将铟彻底浸出,且有部分锡也随着铟浸出进入溶液中,不能将除锡渣中的铟和锡彻底分离。

从以上条件试验来看,采用浓硫酸对除锡渣进行浸出回收铟时,部分铟未能被浸出进入溶液,导致铟损失,且在铟的浸出过程中,部分锡也被浸出进入溶液,导致铟和锡不能分离完全,给后续铟和锡的分离造成了困难。

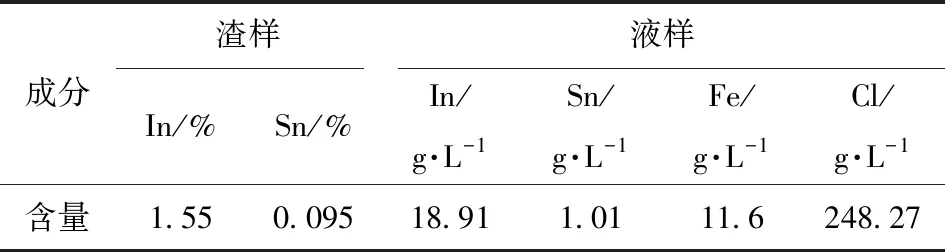

2.2.2 除锡渣浓盐酸浸出

直接采用生产系统浓盐酸(10 mol/L)对除锡渣进行浸出,控制反应的液固比为5∶1,反应温度为80 ℃,反应时间为2 h,反应完成后取渣样和液样分析,结果见表9。

表9 除锡渣浓盐酸浸出渣样和渣液分析结果

从结果表9来看,采用浓盐酸对除锡渣浸出也不能满足铟的浸出要求,部分锡也被浸出进入溶液中,不能达到铟和锡的分离。此外,采用浓盐酸浸出过程中,由于反应温度较高,盐酸挥发恶化操作环境,因此该方法不能在生产中投入使用。

2.2.3 除锡渣氢氧化钠浸出

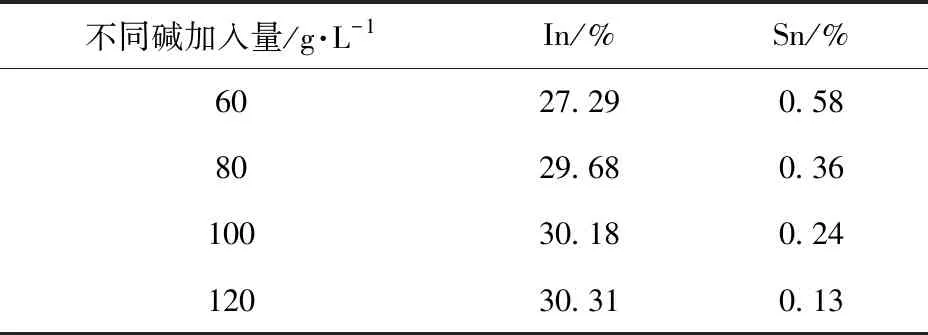

根据铟氢氧化物和锡氢氧化物性质上的差异,采用氢氧化钠在高温条件下对除锡渣进行浸出试验,并针对氢氧化钠的加入量进行了条件试验。

控制反应温度为90 ℃,液固比为3∶1,反应时间为2 h,加入不同的碱量进行了条件试验,反应完成后进行了液固分离,并取渣样和液样,其渣样和液样检测结果分别见表10和表11。

表10 渣样结果

表11 液样结果 g/L

从表10和表11可以看出,采用氢氧化钠在高温条件下浸出除锡渣时,随着氢氧化钠加入量的增加,进入溶液中的锡含量也呈增加趋势,尤其当氢氧化钠的加入量达到100 g/L时,锡在氢氧化钠溶液中的浸出率达到80%以上,而除锡渣中的铟基本不进入溶液,实现了铟和锡的彻底分离,达到了锡的开路。经过氢氧化钠浸出后的渣再进行酸性浸出,即可回收除锡渣中的铟,提高了铟的回收率。

3 结论

1)铟的反萃液中含有锡,为保证铟的产品质量,控制铟的反萃液温度为50 ℃,终点pH值为2.0左右,反应时间为1 h,并缓慢加入双氧水,双氧水加入量5 g/L,即可达到铟和锡分离的效果。

2)铟的反萃液除锡过程所产出的除锡渣含铟量较高,采用浓硫酸或浓盐酸浸出除锡渣均不能满足铟的浸出要求,且浸出过程中部分锡也被浸出进入溶液,不能达到铟和锡的彻底分离。为回收除锡渣中的铟,控制反应温度为90 ℃,液固比为3∶1,反应时间为2 h,氢氧化钠加入量达到100 g/L以上时,80%的锡可以从除锡渣中分离出来,进入溶液中,且铟基本不与氢氧化钠反应,留在渣中,实现了铟和锡的彻底分离,保证了铟的产品质量,提高了铟的回收率。