垃圾焚烧烟气超低排放工艺对比研究

高玉萍

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

焚烧是一种可以同时实现废物的减量化、资源化、无害化的高温热处理技术,也是我国目前生活垃圾处理的主流技术。自2007年以来,我国生活垃圾焚烧发电项目建设持续推进,产能实现快速释放[1]。以城市生活垃圾处理项目为例,截至2019年,我国城市生活垃圾焚烧无害化处理厂数量由2007年的仅66座增长至389座,年复合增长率达15.93%;城市生活垃圾焚烧处理能力由2007年的4.47万t/d增长至45.65万t/d,年复合增长率达21.37%[2]。

2016年12月,国家发改委、住建部发布《“十三五”全国城镇生活垃圾无害化处理设施建设规划》,从目标、任务、保证措施等方面对生活垃圾进行了全面规划。规划指出:到2020年底,城市生活垃圾焚烧处理能力占无害化处理总能力的50%以上,其中东部地区达到60%以上,将垃圾焚烧处理设施建设作为维护公共安全、推进生态文明建设、提高政府治理能力和加强城市规划建设管理工作的重点[3]。

2021年,国家发改委、住建部印发《“十四五”城镇生活垃圾分类和处理设施发展规划》,提出到2025年底,全国城市生活垃圾资源化利用率达到60%左右,全国城镇生活垃圾焚烧处理能力达到80万t/d,城市生活垃圾焚烧处理能力占比65%左右,对垃圾处理能力提出了更高的目标[4]。

随着垃圾焚烧技术在国内的推广及应用,焚烧烟气的处理也越来越受到大家的重视。垃圾焚烧产生的烟气成分复杂,含有大量对人体和环境有危害的成分,因此对焚烧烟气的有效处理成为防止生活垃圾焚烧二次污染的关键。

1 焚烧烟气中主要污染物及其特性

由于生活垃圾成分复杂多变,焚烧烟气成分复杂、种类多样,且随地域和时间的迁移表现出很大的不同。焚烧烟气成分包含过量的空气和二氧化碳,同时还含有大量污染物。而焚烧烟气污染物主要包括以下几个部分:1)颗粒物;2)酸性气体(SO2、HCl、HF等);3)NOx;4)重金属类物质(如Hg、Pb、Cr、Cd、As等);5)二噁英类物质(如PCDDs/PCDFs)。其成分[5]见表1。

表1 焚烧烟气成分及其典型值

2 焚烧烟气污染物超低排放控制技术

目前国内垃圾焚烧执行《生活垃圾焚烧污染控制标准》(GB 18485—2014)要求,部分项目执行欧盟2010/75/EU标准。随着环保要求的日益提高,国内很多城市制定了更为严格的生活垃圾焚烧烟气污染控制的地方标准及要求。深圳、海南等地方标准全面高于现行国标和欧盟2010/75/EU标准,河北、天津、河南等地方标准也都对SO2、NOx、烟尘等排放指标制定了更为严格要求,达到超低排放标准。

为实现烟气超低排放标准要求,焚烧烟气污染物控制技术及处理方案不断完善,目前部分已建成的符合超低排放要求的垃圾焚烧发电项目主要采用以下两种烟气处理工艺方案:方案1,SNCR炉内脱硝 +机械旋转喷雾半干法脱酸+辅助干法脱酸+活性炭吸附+袋式除尘器+湿法脱酸+SCR脱硝;方案2,SNCR炉内脱硝 +机械旋转喷雾半干法脱酸+辅助干法脱酸+活性炭吸附+袋式除尘器+SCR脱硝+湿法脱酸。其中“SNCR炉内脱硝 +机械旋转喷雾半干法脱酸+辅助干法脱酸+活性炭吸附+袋式除尘器”是目前国内已经成熟运用的工艺。上述两种工艺的主要区别在于湿法脱酸和SCR的位置不同,因此本文主要论述这两种工艺的不同之处,进而从技术可靠性、经济性等方面对比上述两种方案。

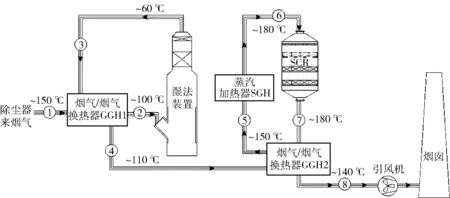

2.1 湿法脱酸+SCR的处理工艺

方案1“湿法脱酸+SCR脱硝”的工艺流程如图1所示。除尘器来烟气(温度150 ℃)先经过烟气/烟气换热器1(GGH1),与湿法脱酸装置出口的低温烟气进行换热,温度降至大约100 ℃后进入湿法脱酸装置,经湿法脱酸处理后的烟气(温度约60 ℃)进入GGH1与除尘器来烟气进行换热,温度升至110 ℃后进入SCR前的烟气/烟气换热器2(GGH2),与脱硝后的热烟气再次进行热交换,温度升至150 ℃后进入蒸汽加热器(SGH)加热,烟气温度进一步上升至脱硝所需的180 ℃,而后烟气进入SCR反应器进行脱硝反应,反应后的高温烟气与GGH2出口的烟气进行热交换,待温度降至140 ℃后经引风机和烟囱排入大气中。

图1 湿法脱酸+SCR脱硝工艺流程图

由图1可知,湿法脱酸+SCR脱硝工艺的烟气经过湿法脱酸装置、SCR反应器以及两级GGH(GGH1、GGH2)和一级SGH,烟气经历路径为①-②-③-④-⑤-⑥-⑦-⑧,其温度变化为150 ℃-100 ℃-60 ℃-110 ℃-150 ℃-180 ℃-140 ℃。烟气共经历3次升温过程,其中前两次升温过程(60 ℃-110 ℃-150 ℃)主要由高温段烟气和低温段烟气通过GGH换热实现,最后一次升温过程(150 ℃-180 ℃)由SGH采用蒸汽加热实现。

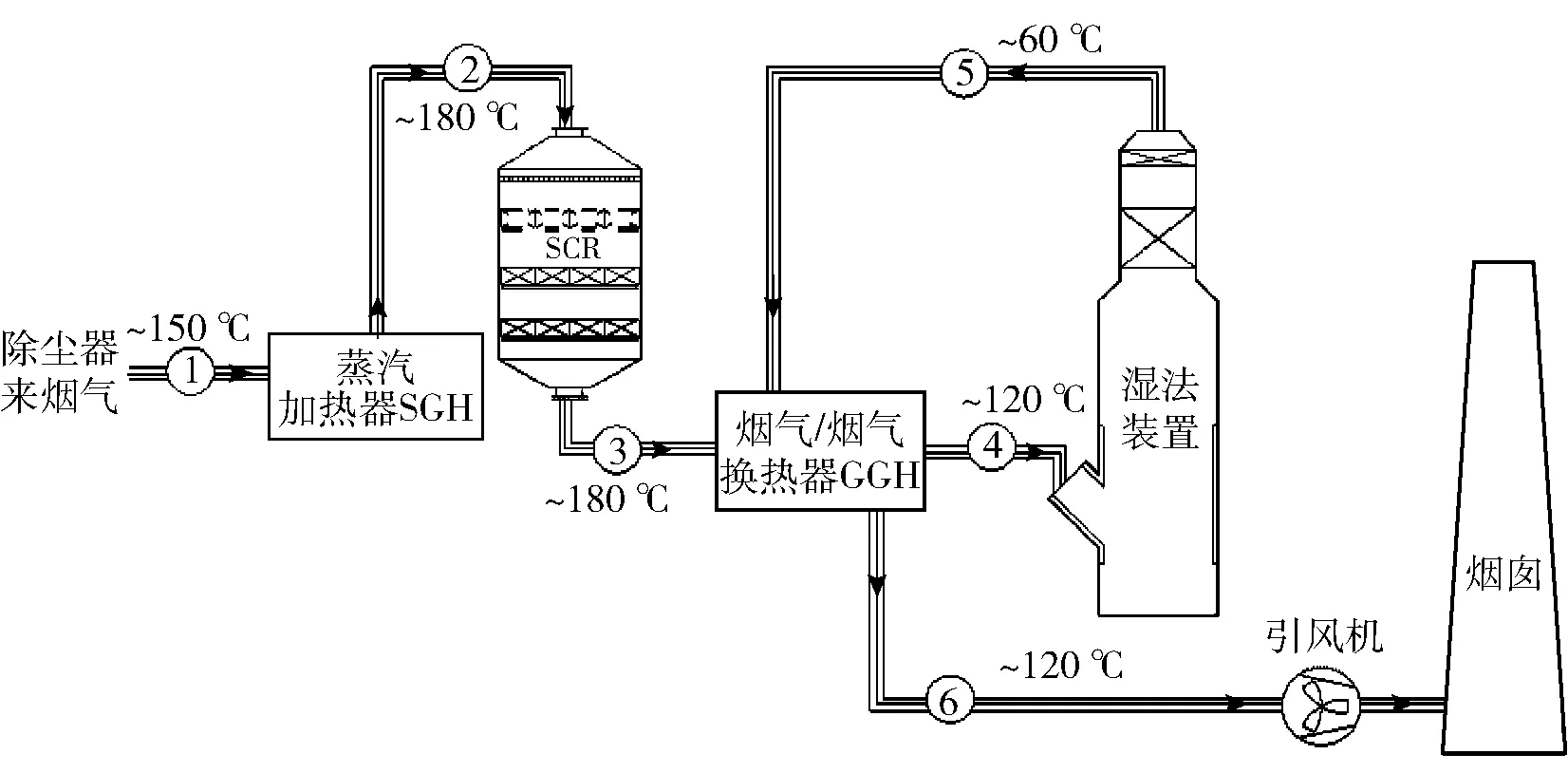

2.2 SCR+湿法脱酸的处理工艺

方案2“SCR脱硝+湿法脱酸”工艺流程如图2所示。除尘器来烟气(温度约150 ℃)先经过蒸汽加热器(SGH),温度提高至180 ℃后进入SCR反应器进行脱硝反应,脱硝后烟气进入烟气/烟气换热器(GGH),与湿法脱酸装置出口的低温烟气进行换热,温度降至120 ℃左右后进入湿法脱酸装置,经湿法脱酸处理后的烟气(温度约60 ℃)进入GGH,与SCR出口的热烟气进行换热,温度升至120 ℃后经引风机和烟囱排入大气中。

图2 SCR脱硝+湿法脱酸工艺流程图

由图2可知,SCR脱硝+湿法脱酸工艺的烟气经过SCR反应器、湿法脱酸装置以及一级SGH和一级GGH,路径为①-②-③-④-⑤-⑥,其温度变化为150 ℃-180 ℃-120 ℃-60 ℃-120 ℃。烟气共经历两次升温过程,第一次升温过程(150 ℃-180 ℃)由SGH采用蒸汽加热实现,第二次升温过程(60 ℃-120 ℃)主要由高温段烟气和低温段烟气通过GGH换热实现。

3 工艺对比

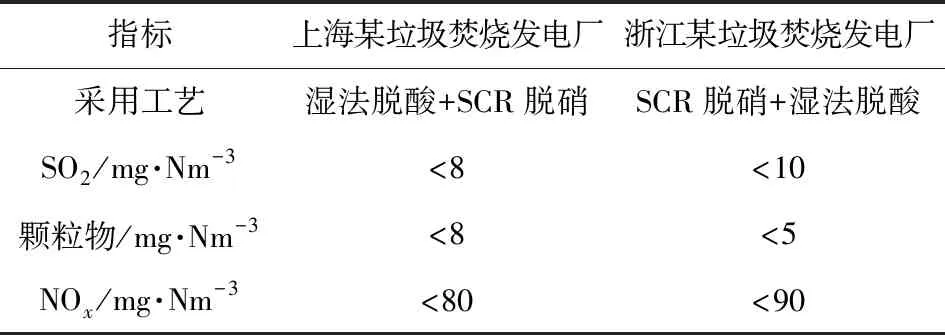

表2为国内已投运的分别采用“湿法脱酸+SCR脱硝”和“”SCR脱硝+湿法脱酸”工艺的垃圾焚烧发电厂的运行数据。

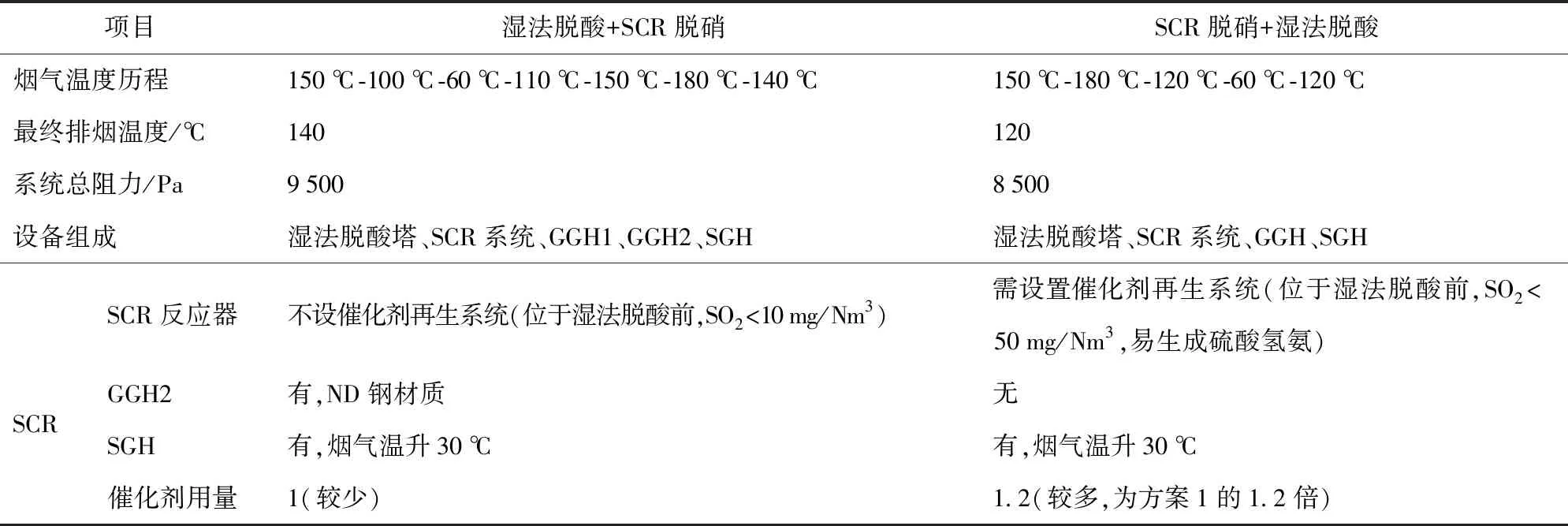

由表2可知,以上两种工艺均能满足焚烧烟气的超低排放要求(SO2<35 mg/Nm3,颗粒物<10 mg/Nm3,NOx<100 mg/Nm3)。由图1和图2对比可知,湿法脱酸+SCR脱硝工艺的烟气共经历3次升温过程,需设置两级GGH和一级SGH;SCR脱硝+湿法脱酸工艺的烟气共经历2次升温过程,需设置一级GGH和一级SGH。这两种工艺的特点见表3。

表2

表3 两种工艺设置特点比较

3.1 技术可靠性对比

方案1与方案2两种工艺均能够满足焚烧烟气污染物超低排放的要求,两种工艺的湿法脱酸系统基本设置相同,均能够达到理想的污染物脱除效果。但是这两种工艺中SCR系统的前置条件不同,导致系统设置及催化剂使用量及使用寿命并不相同。

方案1“湿法脱酸+SCR”的工艺方案中,由于SCR系统设置在湿法脱酸之后,其入口的SO2浓度能够稳定保持在较低水平(通常低于10 mg/Nm3),对催化剂影响较小,催化剂寿命通常在5年左右,系统可靠性高。

方案2 “SCR脱硝+湿法脱酸”工艺方案中,SCR装置位于半干法+干法脱酸之后、湿法脱酸系统之前,其催化剂受前端脱酸工艺影响大。半干法+干法工艺的脱酸效果受烟气负荷波动和旋转雾化器雾化效果影响,SO2排放浓度会有一定的波动,通常稳定在50 mg/Nm3以下,瞬时值可达100 mg/Nm3左右。在这种情况下,SO2容易与SCR系统喷入的还原剂NH3反应生成NH4HSO4,而NH4HSO4极易附着在催化剂表面导致催化剂失效,从而影响脱硝效果。因此,在设计SCR系统时,SCR脱硝+湿法脱酸工艺的催化剂用量通常为湿法脱酸+SCR工艺方案的1.2倍,同时需设置催化剂再生装置。当催化剂活性降低时,利用风机从除尘器出口抽取一定量的烟气(温度约150 ℃),并利用电加热器将这部分烟气加热至350~450 ℃后通入SCR反应器中,在此温度下保持72~96 h,通过加热使附着在催化剂表面的NH4HSO4分解,从而恢复催化剂活性,完成催化剂的再生过程。催化剂再生时间一般为3~4 d,且通常为离线再生,即催化剂再生过程中要求整条生产线处于停运状态,因此方案2中催化剂的再生对于整条生产线影响较大。

此外,方案1的最终排烟温度较高,为140 ℃,基本不产生白烟(个别沿海地区冬季会有短时间白烟现象);方案2的排烟温度相对较低,为120 ℃,会产生白烟现象,对于一些敏感地区的项目,方案2还要采取烟气冷凝再热等措施以消除白烟。

综上所述,从技术可靠性方面分析,方案1优于方案2。

3.2 经济性对比

以处理能力750 t/d的生活垃圾焚烧处理线为例,对上述两种工艺方案进行经济性分析。由于两种工艺方案的湿法脱酸系统处理效果相当,设备投资及运行费用相当,因此主要对SCR脱硝系统进行经济性分析。

表4 两种工艺SCR系统烟气参数及设备选型对比

3.2.1 设备投资成本对比

由表3可知,方案1与方案2的主要区别在于方案1需多设置一级GGH,方案2需增加催化剂再生装置,其余设备组成基本一样。

经计算,方案1中GGH2换热面积约4 500 m2,换热管径φ57 mm×2.5 mm,换热管材质为ND钢,单台设备及连接烟道等投资约210万元。

方案2的催化剂再生装置需设置1台流量28 000 m3/h、风压2 500 Pa的再生风机,1台功率300 kW电加热器及再生系统阀门、管道,再生装置总投资约60万元。

方案1的催化剂初期用量为55 m3,方案2为66 m3,180 ℃催化剂价格为9万~10万元/m3,因此方案2的催化剂初期投资较方案1高110万元左右。

由以上分析可知,方案1的总体设备投资较方案2高约40万元,折合吨垃圾投资增加0.53万元,占整套SCR系统设备投资的4%左右,占整个烟气净化处理生产线(SNCR+半干法+干法+湿法+SCR)设备总投资的1%左右。从总体投资成本方面考虑,方案1略高于方案2,但两者相差不大。

3.2.2 运营成本对比

由于污染物初始浓度及污染物最终排放水平相当,方案1与方案2运行过程中脱酸及脱硝药剂消耗量基本一致,其运营成本差异主要在于因系统阻力不同导致的引风机电耗量的差异,以及因催化剂寿命不同导致催化剂年消耗量的差异。

3.2.2.1 引风机电耗成本

由表3可知,方案1引风机功率为2 100 kW,方案2引风机功率为2 000 kW,这两种方案的引风机功率相差100 kW。生活垃圾焚烧发电厂一般年运行时间为8 000 h,因此方案1的年运行电耗较方案2高100×8 000=8×105kW·h,按垃圾发电厂补贴电价0.65元/(kW·h)计,引风机年电耗折合成本为8×105×0.65=52万元。

3.2.2.2 催化剂成本

受SCR入口SO2浓度影响,方案1的催化剂寿命一般为5年,方案2的催化剂寿命一般为3年,催化剂单价为9万~10万元/m3。由此计算,方案1催化剂年成本为11×10=110万元,方案2催化剂年成本为22×10=220万元。方案2催化剂消耗年成本较方案1高110万元。

由于方案2中SCR入口SO2浓度相对较高,因此需设置催化剂再生装置,再生频率为1次/a。按规模750 t/d生产线设计,催化剂再生风机功率20 kW,再生系统电加热器功率300 kW,可以计算方案2催化剂再生成本为:(300+20)×96×0.65≈2万元。

因此,方案2年运行成本较方案1高约60万元/a,方案2折合吨垃圾运行费用比方案1高2.4元,占垃圾发电厂总运行成本的1.5%左右。从运行成本方面分析,方案1优于方案2。

综合上述分析,方案1的总体设备投资比方案2高约40万元,但方案2运行成本比方案1高60万元/a。按垃圾焚烧厂30年运行年限计算,方案1总计可节省运行费用约1 800万元。因此从投资和运行成本综合分析,方案1优于方案2。

4 结论

由上述分析可知,在技术可靠性方面,方案1和方案2均能满足烟气污染物超低排放要求,方案1相比方案2催化剂用量较少且不需要设置催化剂再生装置,系统可靠性高,但其较方案2需多设一级GGH,系统投资成本略高,阻力较大导致运行电耗高。方案2催化剂用量较大且催化剂堵塞、中毒风险较大,需要设置再生装置,定期对催化剂进行再生,其再生只能离线进行,对整条生产线影响较大。在投资和运行成本方面,方案1投资成本略高于方案2,但方案2运行成本较高。在垃圾厂整个运行周期内,方案1可节省运行成本约1 800万元。

因此从长期运行的稳定性、可靠性以及运行成本方面考虑,建议在工程实践中优先考虑方案1即SCR工艺设置在湿法脱酸工艺之后的方案。