单向碳纤维预浸料模压热固化工艺及其对力学性能的影响规律

郭聪 陈福龙 李红 苏友煌 何霁

摘要:碳纤维增强复合材料(CFRP)具有密度小、比强度高、比模量大、抗冲击性能好等优点,是理想的轻量化用材。CFRP的快速成形工艺能够显著降低其制造成本,是目前国内外研究热点。本文在不同工艺参数条件下采用模压热固化工艺完成CFRP的快速固化成形,通过不同方向的拉伸和压缩试验对CFRP的力学行为进行了测试,最后结合各向异性失效模型对CFRP的材料参数进行了标定。试验结果揭示了热力工艺参数对成形性能的影响规律,为工艺窗口建立提供了一定的依据。

关键词:碳纤维增强复合材料;模压热固化成形;各向异性失效模型;参数标定;工艺优化

中图分类号:TQ327.3文献标识码:ADOI:10.19452/j.issn1007-5453.2022.01.013

基金项目:航空科学基金(201936057001);上海市自然科学基金(19ZR1425800);国家自然科学基金(51975364)

碳纤维增强复合材料(CFRP)具有高比强度、高比模量、耐疲劳、耐腐蚀等优势,是理想的高性能轻量化用材[1-3]。CFRP常用的成形工艺包括模压成形、真空袋成形、树脂传递模塑成形、拉挤成形、热压罐成形等[4-6]。传统的热压罐工艺存在工艺成本高、生产周期长、热压罐价格昂贵等特点[7-8],不适用大批量零部件的成形,低成本复合材料制备工艺成为未来CFRP零件制造的一个重要发展方向[9]。模压热固化工艺和快速固化预浸料的发展为快速低成本CFRP零件成形提供了新的研究思路[10]。一方面,通过模压热固化成形CFRP零件可以集成并利用原有热冲压工艺平台,对设备的成本需求大大降低;另一方面,零件生产速度快,降低了制造成本。

近年来,模压热固化成形获得了广泛的关注。Wakeman等[11]将预加热后再模压热固化的工艺对三维编织碳纤维层合板进行试验,分析了冲压参数对成形效果的影响,其研究结果表明复合材料预热温度和初始固结程度是影响成形效果的两个主要因素。Alcock等[12]针对高强度复合材料板进行模压热固化成形,总结出温度和压力是成形的主要影响因素。Lee等[13]研究了压边力对复合材料模压热固化成形的影响,发现增加压边力有助于改善球形制件的不对称纤维剪切变形情况以及预防褶皱。Yanagimoto等[14]采用双金属薄板作为保护层和加热介质,分别对已固化的CFRP板材进行了室温和373K温度下的成形试验。研究表明,设置金属薄板保护层,对已成形板料加热处理,可以有效改善二次成形性能。Xie等[15]采用模压热固化成形工艺制备聚丙烯腈基碳纤维增强热固性复合材料,通过试验揭示了不同工艺参数(冲压温度、冲压压力、保压时间、冷却速率)对复合材料力学性能的影响。

在CFRP模压热固化成形过程中,随着温度的升高,基体树脂会发生软化,树脂与纤维之间约束下降。在外力作用下纤维束间通过相互挤压和面内剪切变形来适应曲面曲率变化,同时树脂基体随纤维布流动并及时填补纤维变形引入的材料空隙,从而获得一个相对稳定的状态[16]。在成形过程中,压力载荷和化学固化两种作用同时存在,热、力载荷和固化反应之间产生强烈交互,纤维弯折、堆叠和挤压与树脂流动之间不易协调,对零件树脂基体的固化程度、各铺层间界面的结合状态产生巨大影响。特别是不合理的热、力工艺设计会使基体固化程度降低,缺陷数量剧增,界面结合强度减弱,内应力增加,引起局部固化状态恶化甚至开裂[17]。另一方面,铺层顺序和方向在层合板制备过程中也至关重要。由于不同角度铺层的各向异性,铺层顺序对层合板制备成品的强度、刚度和损伤形态都有较大的影响[18-19]。一些特殊的铺层方式,如3D编织、缝合和Z-pin技术等[20]能有效提高層间性能。然而,由于设计复杂、工艺质量难以把控、生产成本较高、耗费时间较长等原因,3D编织和Z-pin预成形等技术在应用中存在一定局限性,目前实际成形中还难以采用。因此,CFRP的模压热固化过程相比于传统金属板材成形过程更为复杂,亟须进一步研究,为工程应用提供必要的指导。

本文针对单向碳纤维快速预浸料,搭建模压热固化工艺平台,进行了不同初始压力、固化温度及升温方式等工艺条件下的模压热固化试验,在成形零件上切割出0°、45°和90°三个方向的试样进行单向拉伸和单向压缩力学性能测试,结合各向异性失效模型对CFRP的材料参数进行了标定,定量研究固化工艺参数对CFRP不同方向拉伸、压缩及断裂性能的影响规律,为工艺参数的优化提供可靠的指导依据。

1模压热固化试验

1.1 CFRP层合板制备

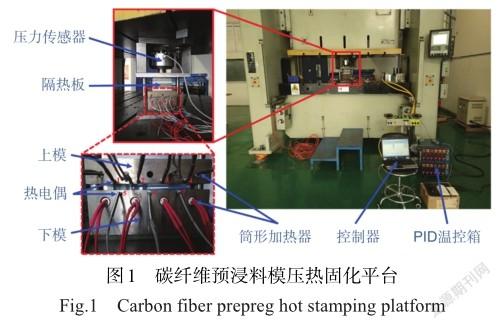

试验选用T700单向碳纤维快速固化预浸料,树脂质量分数40%,在固化温度成形时间为5~10min。快速预浸料的优势在于能够降低固化时间,提高生产效率,同时保持良好的力学性能以及良好的操作性和贴合性。将单层预浸料裁成尺寸为180mm×180mm的方形,以相同的方向铺叠20层,CFRP层合板模压热固化平台如图1所示,在上下模表面均匀涂抹脱模剂,将制备好的预浸料层合板放置在下模上,控制模具合模施加设定的初始压力,用温控箱控制筒形加热器同时给上下模加热,用压力传感器和7个不同位置的热电偶分别测量固化过程中的压力和温度变化,将相应数据记录在电脑端。

1.2工艺参数设计

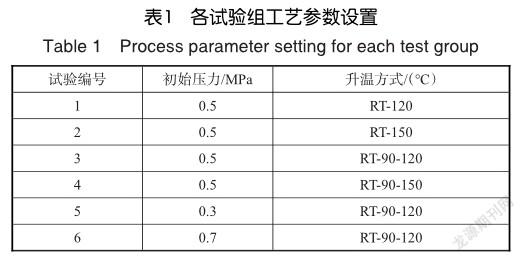

模压热固化过程中,固化时间、温度、压力等工艺参数对碳纤维板的力学性能有重要影响[21]。为研究固化工艺参数对成形零件力学性能的影响规律,设计6组固化试验,各组固化工艺参数的设置见表1,1~2#为直接升温方式,从室温直接加热至设定固化温度并保温10min,3~6#为阶梯式升温方式,先从室温加热至90℃,保温10min后继续加热至设定固化温度并保温10min,3#、5#、6#设置了不同的初始压力。

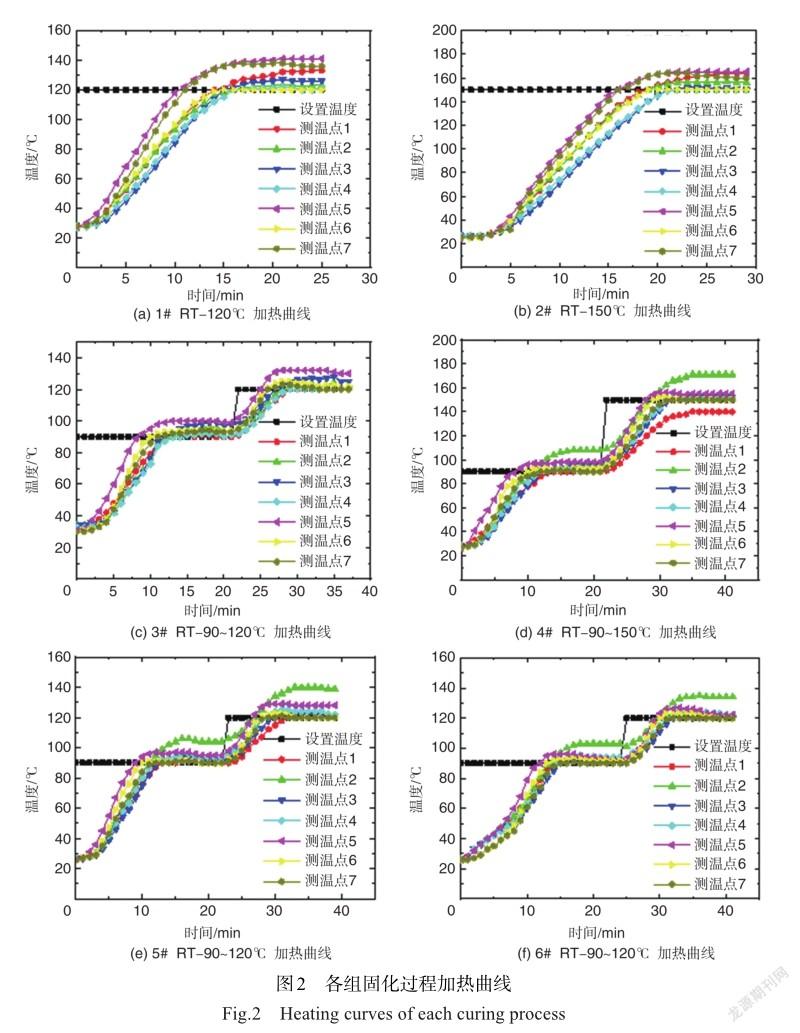

圖2为固化过程中预设温度以及7个测温点的实际测量温度随时间变化曲线,基本符合固化试验需要。图3为各组固化过程中压强随温度变化的曲线。从图中可以看出,随着模内温度从室温开始升高,模内压强逐渐下降,在95℃左右达到最低点,随着温度继续上升,压强(压力)开始逐渐上升,直到固化过程结束。结合固化试验中的观察可以发现,在初始升温阶段,树脂逐渐融化,并在压力的作用下流动溢出,释放了一部分模内压力;在95℃左右树脂开始发生交联反应固化,之后由于层合板受热膨胀,压强随着温度的升高逐渐上升,在温度稳定后,压力值也基本稳定。

2各向异性力学性能测试

2.1单向拉伸测试

为研究碳纤维板不同方向的力学性能,将固化成形的碳纤维层合板沿0°、45°、90°三个方向用水刀裁切得到测试试样,试样尺寸如图4所示,试样厚度由实际工艺条件下的固化成形零件决定。使用万能试验机进行单向拉伸测试,获取各组碳纤维板不同方向的拉伸特性。通过数字图像相关法(digital image correlation, DIC)计算测试过程中试样的应变数据。

各组试样不同方向的拉伸曲线如图5所示。从拉伸曲线可以发现,不同角度的拉伸性能具有明显差异。0°试样的模量和强度主要取决于碳纤维,纤维为主要负载,呈脆性断裂的特点;45°试样的模量和强度受到树脂基体的制约,延伸率大大降低,呈塑性断裂的特点;90°试样的模量和强度取决于树脂基体,拉伸曲线呈脆性断裂特性。

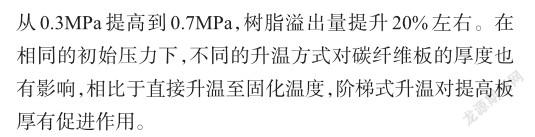

各组拉伸断裂试样图6所示,每一组从左到右依次为0°试样、45°试样和90°试样。可以看出,0°试样拉伸失效模式主要是纤维的断裂,同时局部有纤维从树脂中剥离的现象。45°和90°试样的拉伸失效模式主要是树脂基体的破坏,各方向拉伸试样的断裂裂纹基本是沿着纤维方向进行扩展,这也表明树脂基体的破坏是制约碳纤维板强度的重要因素。

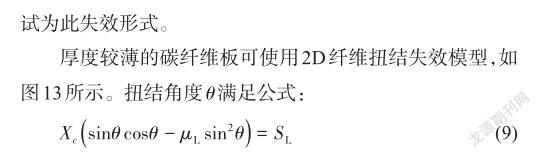

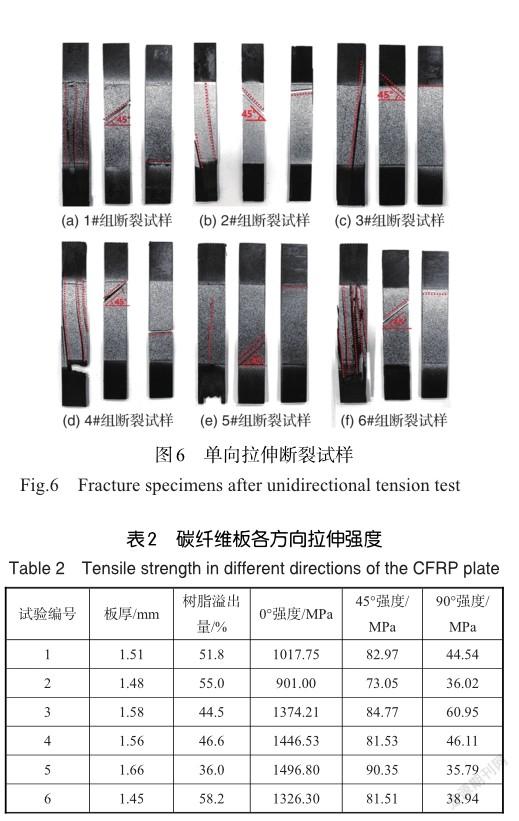

图7展示了不同升温方式和初始压力条件下的拉伸强度对比。对于不同的方向,固化工艺参数对拉伸强度影响规律也有所区别。在0°方向上,对比1#与3#和2#与4#的拉伸强度可以看出,在相同初始压力条件下,相比于直接升温方式,阶梯式升温更有利于减少树脂在固化过程中的溢出量,从而提高纤维丝间的树脂量,降低孔隙率,增加纤维间的约束作用,达到提高拉伸强度的作用。对比5#、3#和6#的拉伸强度可以得到一个简单的规律:在相同温度条件下,随着初始压力的提高,拉伸强度随之减小,原因同样与树脂量相关。过高的初始压力使成形复材减薄严重,树脂的大量溢出直接影响了碳纤维之间的基体含量,造成碳纤维间空隙的增加,从而降低复材的拉伸强度。在45°和90°方向上,一般情况下较高的温度、压力和直接升温方式等条件会导致拉伸强度降低,同时初始压力过低也会导致垂直纤维方向上的拉伸强度降低。

2.2单向压缩测试

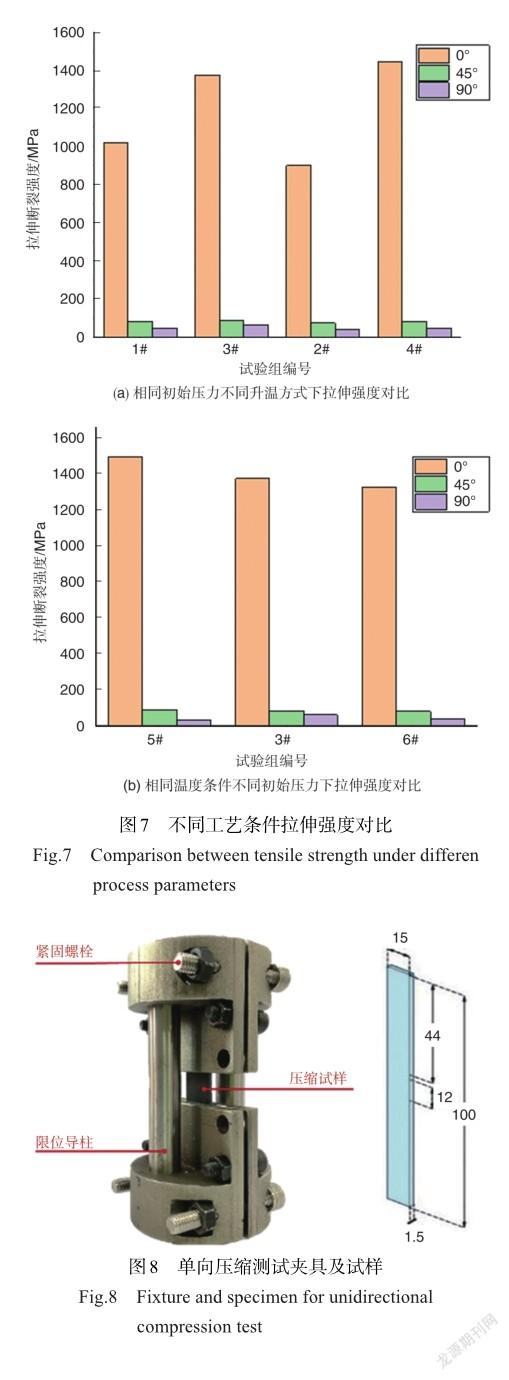

单向压缩测试参考ASTM-D6641标准[22],压缩测试过程中为防止试样失稳,设计制作了碳纤维板的压缩测试夹具。夹具以及试样尺寸参数如图8所示。试样被4个夹块通过紧固螺栓夹紧,两个限位导柱限制夹块的运动方向,通过试验机的平板竖直方向挤压带动夹块进行试样的压缩测试。试样厚度由实际工艺条件下的固化成形零件决定。

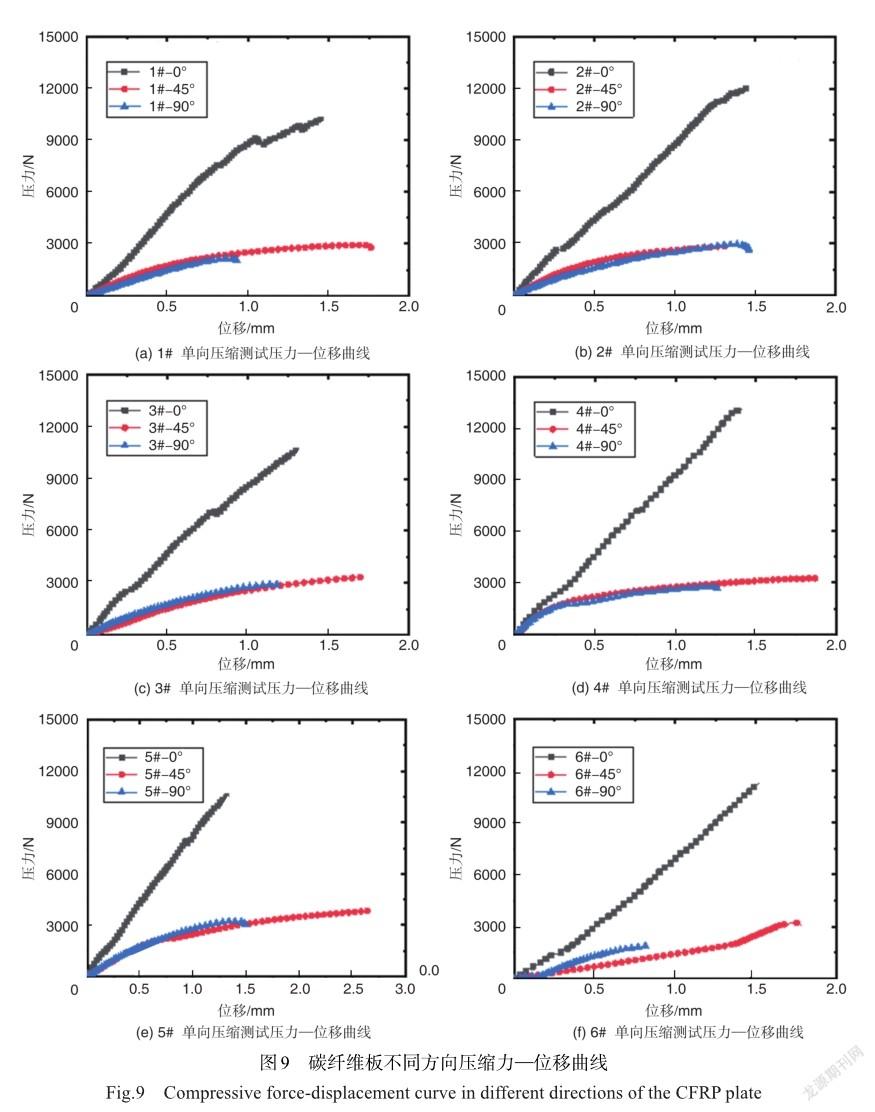

使用万能试验机进行单向压缩测试,各组碳纤维板不同方向的压缩曲线如图9所示。从压缩曲线发现,不同角度压缩性能差异明显,且压缩测试的力随位移变化关系同拉伸测试有较大的不同,这是由于0°试样测试区在压缩过程中出现弯折,而45°试样测试区在压缩时出现纤维的转动。0°试样的压缩曲线有多次的波动,而45°、90°试样的曲线较为平缓。与拉伸曲线不同,0°试样的压缩位移量减小到与45°、90°试样相当,甚至绝大多数情况,45°方向有更大的压缩量。

各组压缩断裂试样图10所示,每一组从左到右依次为0°试样、45°试样和90°试样。可以发现,0°试样的压缩断裂存在两种主要的失效模式,一种是沿着纤维方向撕裂,一种是发生纤维的扭折。45°、90°试样的断裂裂纹基本与纤维方向平行,其主要失效模式是树脂基体的压缩剪切破坏,断裂裂纹基本是沿着纤维方向进行扩展;0°试样的主要失效模式是纤维的扭折失效,如一部分试样沿垂直纤维方向折断(2#、3#、6#),另一部分发生沿纤维方向的开裂(1#、4#、5#),这是试样发生树脂剪切开裂的现象。

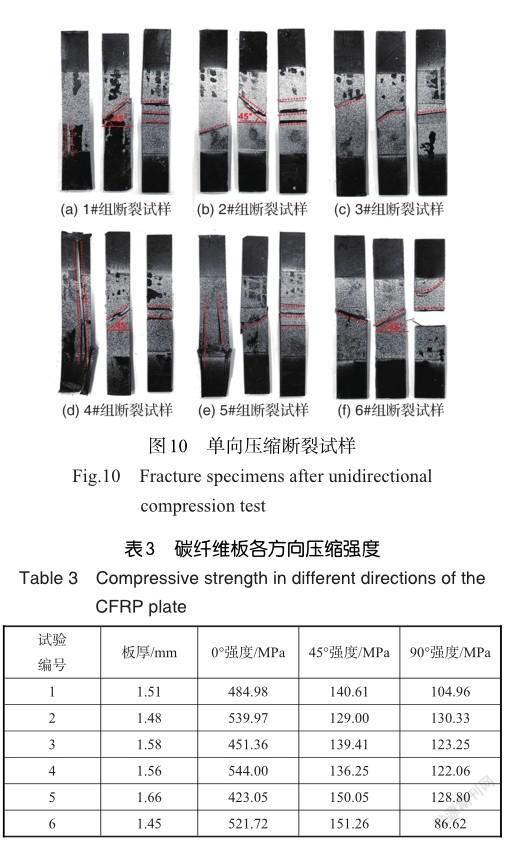

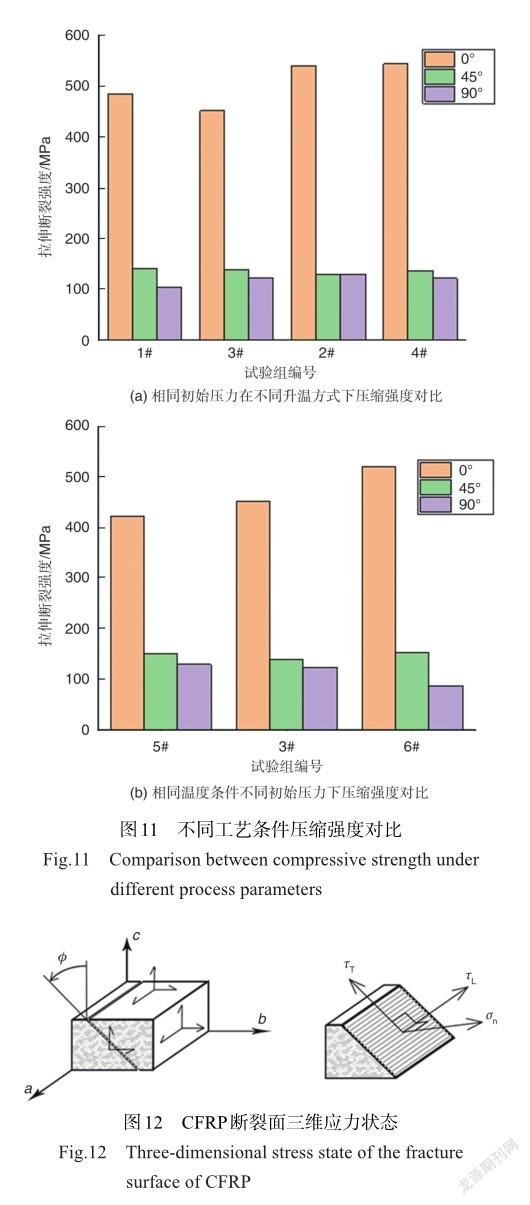

碳纤维板各方向试样的压缩断裂强度见表3。图11展示了不同升温方式和初始压力条件下的压缩强度对比。在0°方向上,对比1#与3#和2#与4#的压缩强度可以看出,在相同的初始压力下,固化温度对碳纤维板的压缩强度起到主要影响,压缩断裂强度随固化温度升高而提高,而升温方式的影响不明显。提高固化温度有利于提高树脂的固化度及纤维与树脂的黏合度,从而提高轴向压缩强度。对比5#、3#和6#的拉伸强度可以发现,在相同温度条件下,随着初始压力的提高,压缩强度也随之提高,合理提高固化压力有利于降低孔隙率,增加纤维间的约束作用,达到提高压缩强度的作用。初始固化压力对45°、90°试样的压缩强度影响较小。

3力学性能表征

3.1 CFRP失效模型

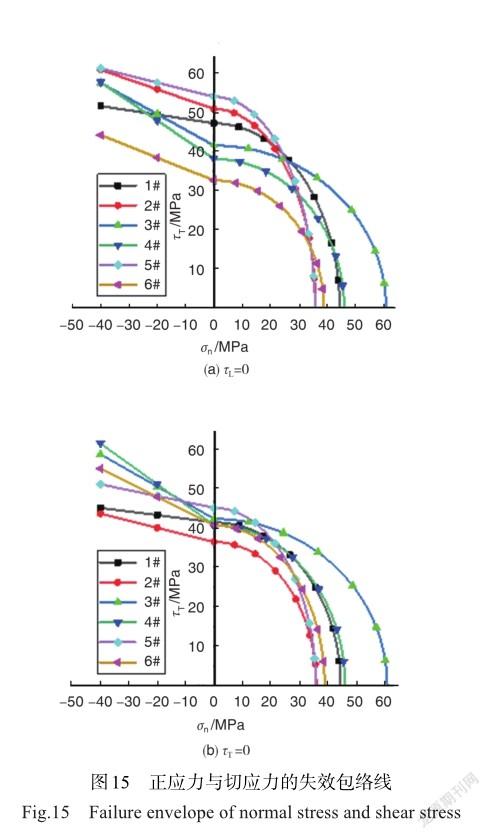

目前,用于判断复合材料强度失效的准则有很多,其中Pinho等[23-24]将复合材料的失效模式分为纤维拉伸失效、基体拉伸失效、基体压缩失效和纤维扭结失效,Pinho准则试验量适中,参数简洁,本文主要参考该准则。如图12所示,设a、b、c分别表示单向CFRP的轴向、横向和厚向,?为断裂面角度,σn为断裂面上正应力,τT为断裂面上垂直纤维方向(垂向)的切应力,τL为断裂面上沿纤维方向(纵向)的切应力。

3.2材料参数标定

基于Pinho失效准则,根据试验获取材料参数,对碳纤维层合板的力学性能参数进行标定。图14为测量的横向压缩断裂界面角度,力学性能参数标定结果见表4。

3.3工艺参数对性能影响分析

3.3.1对弹性性能的影响

从升温方式角度来看,对比1#试样和3#试样,阶梯式升温方式使轴向弹性模量降低了0.3%,横向弹性模量提高了1.3%,泊松比减小了8.5%。相似地,对比2#试样和4#试样,阶梯式升温方式使轴向弹性模量降低了2.0%,横向弹性模量提高了1.3%,泊松比减小了0.7%。另外,直接升温方式使树脂具有更快的软化速率,更多的树脂在压力作用下溢出,导致板厚减小。可以发现,通过阶梯式的升温方式,可以增加树脂固化反应时间,有效提高基体材料的弹性模量,其中横向的弹性模量提升效果更为显著。从固化温度的角度来看,对比1#试样和2#试样,较高的固化温度使得轴向弹性模量提高了3.1%,横向弹性模量提高了7.2%,泊松比增加了9.3%。相似地,对比3#试样和4#试样,较高的固化温度使得轴向弹性模量提高了1.4%,而横向弹性模量提高了9.4%,泊松比增加了26.5%。可以发现,150℃相比于120℃更有利于使树脂完全固化,基体材料的弹性性能有明显的提高。

从初始压力的角度来看,对比5#试样、3#试样和6#试样,随着初始压力的升高,轴向弹性模量分别增加了11.1%和4.7%,横向弹性模量分别增加了0.4%和3.9%,泊松比分别增加了3.0%和39.3%。可以发现,增加初始压力有利于提高成形复材的弹性模量,但初始压力过大也会使树脂大量溢出,减薄严重,影响零件的综合性能。

3.3.2对断裂强度的影响

从升温方式角度来看,对于拉伸强度而言,对比1#试样和3#试样,阶梯式升温方式使轴向拉伸强度提高了35.1%,横向拉伸强度提高了36.8%;对比2号试样和4号试样,阶梯式升温使轴向拉伸强度提高了60.5%,横向拉伸强度提高了28.0%。可以发现,阶梯式升温方式不仅提高了树脂基体的强度,而且有利于树脂在反应过程中与碳纤维之间的黏合,对成形复材拉伸强度具有显著的提升作用。对于压缩强度而言,3#试样相比于1#试样轴向压缩强度降低了6.9%,横向压缩强度提高了17.4%;4#试样相比于2#试样轴向压缩强度提高了0.7%,横向压缩强度降低了6.3%。可以发现,升温方式对复材轴向压缩强度的影响较小,对横向压缩强度的影响更为明显,总体上有利于强度的提高。

从初始压力的角度来看,对比5#试样、3#试样和6#试样,随着初始压力的提高,复材轴向拉伸强度先降低8.2%,再降低3.5%;横向拉伸强度先提高70.3%,再降低36.1%;轴向压缩强度先提高6.7%,再提高15.6%;横向压缩强度先降低4.3%,再降低29.7%。可以发现,过低的初始压力会导致过多的基体承载,造成横向拉伸强度的降低,同时复合材料在承受轴向压缩时更倾向于发生基体的剪切失效;相反,过高的初始压力使成形复材减薄严重,树脂的大量溢出影响了碳纤维之间的基体含量,造成碳纤维间空隙的增加,从而降低复合材料的轴向拉伸强度。

以90°试样拉伸和压缩断裂为例,破坏形式分别为基体拉伸失效和基体压缩失效,根据失效准则式(3)和式(8),在断裂面上,当τL= 0或τT= 0时,有关于正应力与切应力的失效包络线如图15所示。

从断裂面失效包络线可以发现,采用阶梯式升温方式时,基体的剪切系数提高,可承受的拉应力也提高;随着固化温度提高,基体的剪切系数增强,可承受的拉应力减小;随着初始压力的增加,基体的剪切系数影响较小,基体可承受的剪切强度明显下降,基体可承受的拉应力先增加后减小。由此可以得出工艺条件对基体强度的影响规律:阶梯式升温方式可以整体提升基体强度,較高的固化温度可以提高基体受压时的强度,而过低或过高的初始压力都不利于基体强度。

4结论

本文搭建碳纤维预浸料模压热固化平台,针对单向铺叠的快速预浸料纤维布进行不同工艺条件下的模压热固化成形试验。设计测试夹具,通过万能试验机对碳纤维板进行不同方向的力学性能测试,实现对碳纤维快速预浸料从制备到固化成形再到性能测试的全过程研究,得到如下结论。

(1)树脂在固化过程中的流动溢出量与升温方式和初始压力密切相关。相比于直接升温至固化温度,阶梯式升温更有利于减少树脂在固化过程中的溢出量,对提高板厚有促进作用;初始压力对树脂溢出量具有更直接的影响,过高的初始压力会使树脂大量溢出,碳纤维间空隙增加,成形复合材料减薄严重,从而影响零件的综合性能。

(2)固化工艺参数对复合材料性能具有明显的影响。阶梯式升温方式更有利于保证树脂固化度,提高纤维树脂间的结合强度,使拉伸强度得到明显的提高,但对压缩强度的影响较小,150℃比120℃更适合作为该牌号碳纤维快速预浸料的固化温度。另一方面,随着初始压力的提升,板料的弹性模量和轴向压缩强度均有所提高,但由于树脂的大量溢出直接影响了碳纤维之间的基体含量,轴向拉伸强度有所下降。

(3)总结上述影响规律可以得到以下优化机制:通过调整固化温度、升温方式、初始压力等工艺参数可以改变材料的厚度、树脂固化度以及纤维-树脂结合力,从而影响成形零件的综合力学性能。该影响规律对优化单向碳纤维快速预浸料模压热固化工艺,提高复合材料成形性能有重要的指导意义。

参考文献

[1]赵稼祥. 2008世界碳纤维前景会[J].高科技纤维与应用, 2008(5):1-6. Zhao Jiaxiang. Global outlook for carbon fiber[J]. Hi-Tech Fiber andApplication, 2018(5): 1-6. (in Chinese)

[2]沈軍,谢怀勤.先进复合材料在航空航天领域的研发与应用[J].材料科学与工艺, 2008(5): 737-740. Shen Jun, Xie Huaiqin. Development of research and application of the advanced composite materials in the aerospace engineering[J]. Materials Science and Technology, 2008(5): 737-740. (in Chinese)

[3]程健男,徐福泉,张体磊.树脂基复合材料在直升机的应用及其制造技术[J].航空科学技术, 2021, 32(1): 109-114. Cheng Jiannan, Xu Fuquan, Zhang Tilei. Application and manufacturing technology of composites in helicopter[J]. Aeronautical Science & Technology, 2021, 32(1): 109-114. (in Chinese)

[4]田琳娜.碳纤维增强热塑性树脂基复合材料的成形工艺及力学性能研究[D].长春:长春工业大学,2012. Tian Linna. Study on forming process and mechanical properties of carbon fiber reinforced thermoplastic resin based composite material[D]. Changchun: Changchun University of Technology, 2012. (in Chinese)

[5]张亚萍.石墨烯改性碳纤维增强环氧树脂基复合材料的制备与性能研究[D].上海:上海大学,2019. Zhang Yaping. The preparation and performance research on graphene modified carbon fiber/epoxy resin composites[D]. Shanghai: Shanghai University, 2019. (in Chinese)

[6]黄家康.复合材料成形技术及应用[M].北京:化学工业出版社,2011. Huang Jiakang. Composite material molding technology and application[M]. Beijing: Chemical Industry Press, 2011. (in Chinese)

[7]张璇,沈真.航空航天领域先进复合材料制造技术进展[J].纺织导报,2018(S1):72-79. ZhangXuan,ShenZhen.Progressinmanufacturing technology of composite materials in the aerospace field[J]. China Textile Leader, 2018(S1): 72-79. (in Chinese)

[8]胡晓睿.复合材料整体结构成形降低飞行器制造成本[J].国防制造技术,2011(1):32-34. Hu Xiaorui. Composite material integral structure forming reduces aircraft manufacturing cost[J]. Defense Manufacturing Technology, 2011(1): 32-34. (in Chinese)

[9]朱苗,高丽红,刘刚,等.民用飞机VARI碳纤维复合材料性能研究[J].航空科学技术, 2017, 28(10): 35-39. Zhu Miao, Gao Lihong, Liu Gang, et al. Properties research of VARI carbon fiber composite for civil aircraft[J]. Aeronautical Science & Technology, 2017,28(10): 35-39. (in Chinese)

[10]张衡.编织碳纤维增强热塑性复合材料叠层模型及热冲压工艺研究[D].上海:上海交通大学,2017. Zhang Heng. Lamination model and thermoforming process investigation of carbon woven fabric reinforced thermoplastic composites[D]. Shanghai: Shanghai Jiao Tong University, 2017. (in Chinese)

[11]Wakeman M D,Zingraff L,Bourban P E,et al. Stamp forming of carbon fibre/PA12 composites:a comparison of a reactive impregnation process and a commingled yarn system[J]. Composites Science and Technology,2006,66(1):19-35.

[12]Alcock B,Cabrera N O,Barkoula N M,et al. Direct forming of all- polypropylene composites products from fabrics made of co-extruded tapes[J]. Applied Composite Materials,2009,16(2):117-134.

[13]Lee J S,Hong S J,Yu W R,et al. The effect of blank holder force on the stamp forming behavior of non-crimp fabric with a chain stitch[J]. Composites Science and Technology,2007,67(3):357-366.

[14]Yangimoto J,Ikeuchi K. Sheet forming process of carbon fiber reinforced plastics for lightweight parts[J]. Cirp Annals Manufacturing Technology,2012,61(1):247-250.

[15]Xie J,Wang S,Cui Z,et al. Process optimization for compression molding of carbon fiber reinforced thermosetting polymer[J]. Materials,2019,12(15):2430.

[16]韓宾,王宏,于杨惠文,等.碳纤维增强热塑性复合材料盒形件热冲压成形研究[J].航空制造技术,2017,60(16):40-45. Han Bin, Wang Hong, Yu Yanghuiwen, et al. Hot stamping of carbon fiber-reinforced thermoplastic composite boxes[J]. Aeronautical Manufacturing Technology, 2017,60(16): 40-45.(in Chinese)

[17]曹景斌,王松,章强.树脂基复合材料湿热压缩性能研究[J].航空科学技术, 2020, 31(3): 47-52. Cao Jingbin,Wang Song,Zhang Qiang. Research on resin composite hydrothermal compressive properties[J]. Aeronautical Science & Technology, 2020, 31(3): 47-52. (in Chinese)

[18]Chen J Q,Takezono S,Nagata M,et al. Influence of stacking sequence on the damage growth in quasi-isotropic CFRP laminates[J]. Materials Science Research International,2001,7(3):178-185.

[19]庄福建,陈普会.纤维增强复合材料层合结构虚拟试验技术[J].航空科学技术, 2019, 30(10): 1-15. Zhuang Fujian, Chen Puhui. Virtual testing of fiber reinforced composite laminated structures[J]. Aeronautical Science & Technology, 2019, 30(10): 1-15. (in Chinese)

[20]郑锡涛,罗贵,李宇徒.复合材料层间性能改善方法研究进展[J].航空制造技术,2013,56(15):26-29. Zheng Xitao, Luo Gui, Li Yutu. Review of methods on improving interlaminar properties of composites laminate[J]. Aeronautical Manufacturing Technology, 2013,56(15): 26-29.(in Chinese)

[21]Guo C,He J,Su Y H. Thermo-stamping co-curing process for CFRP/steelhybridsheetsanditsinterfacestrength improvement[J]. Composite Structures,2020,241:112108.

[22]ASTM International. ASTM D6641/D6641M-16Standard test method for compressive properties of polymer matrix composite materials using a combined loading compression(clc)test fixture[S]. West Conshohocken,PA:ASTM International,2016.

[23]Pinho S T,Iannucci L,Robinson P. Physically-based failure models and criteria for laminated fiber-reinforced composites with emphasis on fiber kinking:Part I:Development[J]. Composites Part A:Applied Science and Manufacturing,2006,37(1):63-73.

[24]Pinho S T,Iannucci L,Robinson P. Physically based failure models and criteria for laminated fiber-reinforced composites with emphasis on fiber kinking. Part II:FE implementation[J]. Composites Part A:Applied Science and Manufacturing,2006,37(5):766-777.

Compression Molding and Curing Process of Unidirectional Carbon Fiber Composite and Its Effect on Mechanical Property

Guo Cong1,2,Chen Fulong3,Li Hong3,Su Youhuang1,2,He Ji1,2

1. State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,Shanghai 200240,China

2. Shanghai Key Laboratory of Digital Manufacture for Thin-walled Structures,Shanghai Jiao Tong University,Shanghai 200240,China

3. AVIC Manufacturing Technology Institute,Beijing 100024,China

Abstract: Carbon Fiber Reinforced Plastics (CFRP) has the advantages of low density, high specific strength, large specific modulus and good impact resistance. It is an ideal material for lightweight component. The fast curing process will significantly reduce the manufacturing cost of CFRP, and has become a hot research issue. In this paper, several CFRP laminates are fabricated by compression molding and curing process under different process parameters. The mechanical behavior of the laminates in different directions is tested by tensile and compression experiments, and the material parameters of CFRP are calibrated with an anisotropic failure model. The experimental results reveal the influence law of the process parameters on the forming behavior, which provides a certain basis for the establishment of the process window.

Key Words: CFRP; compression molding and curing process; anisotropic failure model; parameter calibration; process optimization

3066500338279