超稠油原位催化改质提高采收率实验

唐晓东,陈廷兵,郭二鹏,关文龙,蒋有伟,李晶晶

(1.西南石油大学,四川 成都 610500;2.中国石油勘探开发研究院,北京 100083)

0 引 言

当今,轻质原油资源日渐枯竭,稠油作为原油资源重要的组成部分,在未来能源结构中的地位愈发突出。稠油具有黏度大、流动性差的特性,其黏度受温度影响大,常以热采的方法采出。但长期的稠油热采过程导致油层内部渗透率极差增大,形成优势渗流通道,造成低渗透区稠油采出困难。郑伟等[1]对渤海油田稠油不同吞吐方式效果进行了研究,比较了不同热采方式含油饱和度分布,在优势渗流通道外(低渗透区)含油饱和度均大于0.6。关文龙等[2]对稠油油藏注蒸汽开发后期转火驱技术进行了数值模拟研究,发现第3阶段中期火驱后形成了明显的优势渗流通道,优势渗流通道外的低渗透区具有较高的含油饱和度,因此,提出低渗透区超稠油原位催化改质降黏技术。选用制备成本低、稠油降黏率高的自制油溶性铁盐[3-15]作为催化剂。采用自制的生物质调剖剂封堵优势通道,再将催化剂水驱至低渗通道,以实现低渗通道稠油原位催化改质的目的。

1 实验部分

1.1 材料与仪器

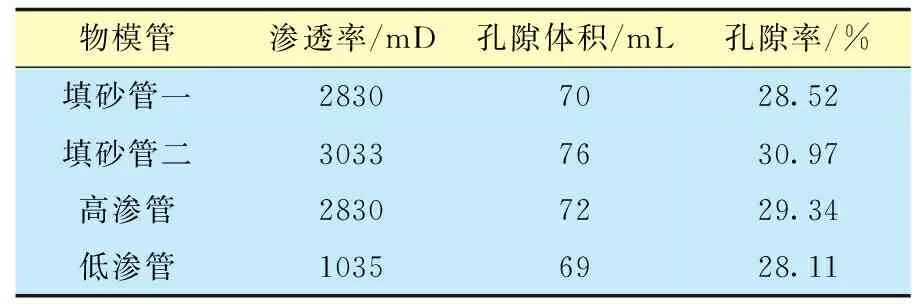

正庚烷、甲苯、氢氧化钠、氧化铝(100~200目),分析纯,成都市科龙化工试剂厂;石英砂(80~120目);油溶性催化剂和生物基调剖剂NT-10,实验室自制[3];物模填砂管,尺寸为Φ2.5 cm×50 cm(填砂管参数见表1);NDJ-5S型数字显示黏度计,上海佑科仪器仪表有限公司;WDF-0.5 L 20/350型永磁旋转搅拌高温高压反应釜,大连通产高压釜容器制造有限公司;7890 A-5975 C型气相色谱-质谱联用仪,美国安捷伦科技有限公司;Q500型热重分析仪,美国TA科技有限公司;YT-255 型原油馏程分析仪,上海羽通仪器仪表厂。

表1 填砂管参数

实验用油:辽河油田超稠油,黏度为145 000 mPa·s(50 ℃)、密度为1.050 9 g/cm3(25 ℃)、酸值为11.29 mg/g(KOH滴定法,下同);族组成中饱和分含量为29.97%,芳香分含量为27.02%,胶质含量为30.26%,沥青质含量为12.75%。

1.2 实验方法

反应釜法:称取100 g稠油加到WDF-0.5L 20/350型高压反应釜中,加入40%、50%、60%、70%的水和0.05%、0.10%、0.15%的催化剂。反应釜密封后用氮气吹扫5 min,确保釜体内无氧,以5 ℃/min升温至200、220、240 ℃后开始计时,反应结束后,待釜内油样冷却至80 ℃后取出分析。

物模实验法:物模实验装置如图1所示。在物模管中填入石英砂。将稠油与催化剂均匀混合后,采取油水段塞式注入填砂管,80 ℃老化24 h,保证油水均匀混合。填砂管回压设置为8~10 MPa。以5 ℃/min升温至240 ℃后进行原位催化改质反应。反应结束后,采用水驱(水驱速率为0.5 mL/min)方式收集改质油。物模实验法使用填砂管一、填砂管二;催化剂注入方式研究使用高、低渗填砂管。

地层条件下稠油的黏度根据达西公式得到:

(1)

式中:μ为稠油黏度,mPa·s;K为物模岩心孔隙介质的绝对渗透率,D;Δp为驱替渗透压力,MPa;A为物模岩心横截面积,cm2;Q为流体流量,mL/s;L为物模岩心长度,cm。

图1 物模实验装置

定义物模实验中,在岩心渗透率相同、水驱速率(0.05 mL/min)及注水体积(0.05孔隙体积倍数)一定时,改质后与改质前油样的黏度比即为驱替压差比。将改质后的稠油低温减压蒸馏脱水,直至稠油的含水率小于1%,用NDJ-5S型数字显示黏度计测定稠油黏度。油样酸值按照GB/T 7304—2014方法测定;油样密度按照GB/T 1884—2000方法测定;稠油四组分按照原油NB/SH/T 0509—2010分离;稠油蒸馏曲线按照GB/T 17280—2009使用SYP7002B原油蒸馏实验装置进行测定。

2 实验结果与讨论

2.1 催化剂种类与用量筛选

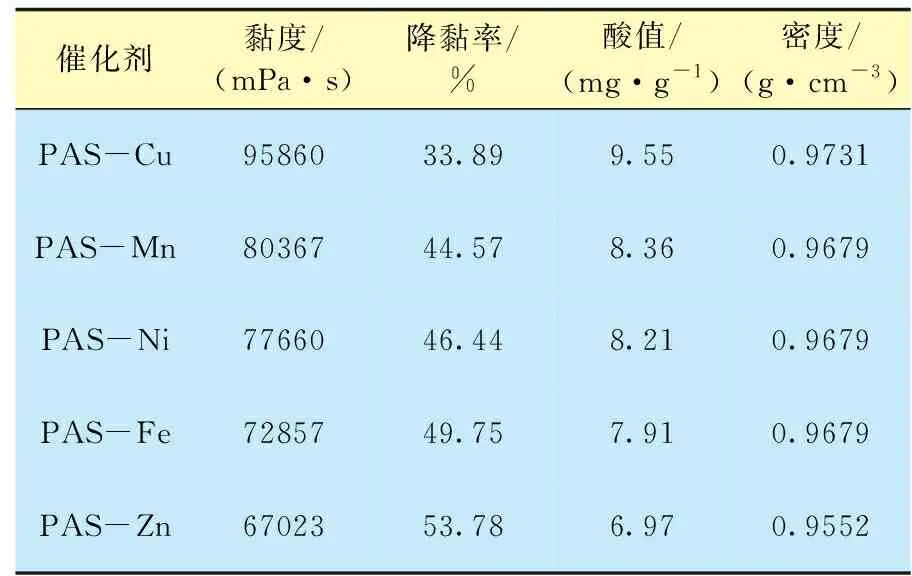

采用自制的油溶性环烷酸盐作为催化剂,反应温度为240 ℃、反应时间为24 h的条件下对催化剂种类与用量进行筛选评价,实验结果如表2、3所示。由表2、3可知,在5种催化剂用量为0.1%、稠油含水率为50%的条件下,催化剂的催化改质降黏效果由大到小依次为:PAS-Zn、PAS-Fe、PAS-Ni、PAS-Mn、PAS-Cu。PAS-Zn的催化改质效果明显,改质后稠油的黏度降至67 023 mPa·s,降黏率达到53.78%;同时改质后超稠油的酸值、密度明显下降,分别降至6.97 mg/g、0.955 2 g/cm3。PAS-Zn催化剂的用量筛选实验表明,随着催化剂用量的增加,降黏率呈先增加后减少的趋势,催化剂用量为0.10%时超稠油降黏效果达到最佳,故催化剂用量为0.10%。

表2 催化剂种类筛选

表3 PAS-Zn用量筛选

2.2 稠油催化改质条件评价

稠油含水率影响稠油水热催化改质效果。PAS-Zn用量为0.10%,在反应温度为240 ℃条件下,通过反应釜法测试不同含水率对改质效果的影响,实验结果如表4所示。由表4可知,改质时间相同时,随着稠油中含水率的增加,改质后稠油的物性均呈先减小后增加的趋势,在含水率为50%时,改质反应24、48 h对应降黏率分别达到53.78%、57.07%,改质效果较好。

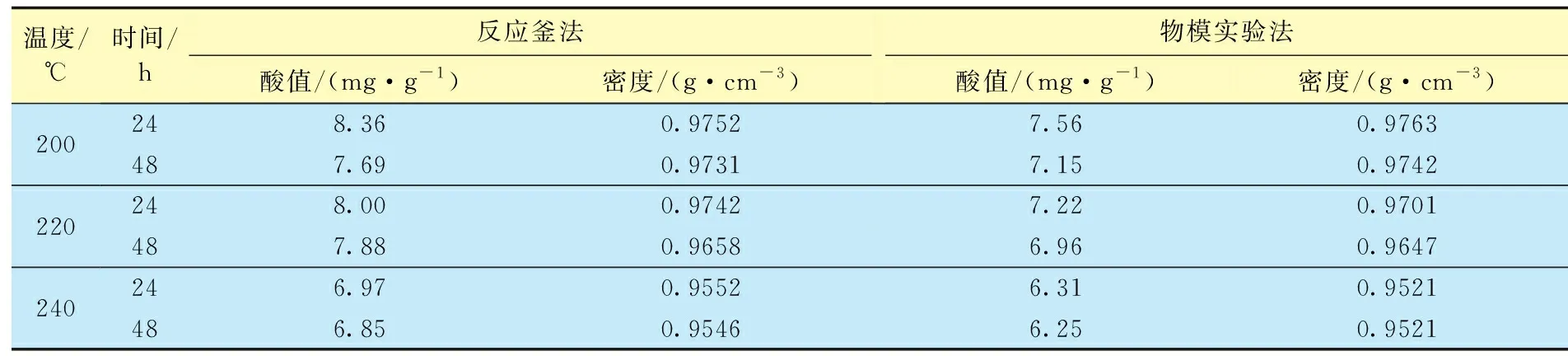

采用反应釜法及物模实验法进一步评价在含水率为50%时,反应温度和反应时间对催化改制效果的影响(其中物模实验法回压为8~10 MPa),实验结果见表5。

由表5可知,当反应温度从200 ℃升高至240 ℃,反应釜法改质降黏率从32.01%提高至53.78%,物模实验法改质降黏率从48.36%提高至62.58%;延长反应时间对改质效果的提升较小。相同实验条件下,物模实验法改质效果明显优于反应釜法。这是由于在填砂管中,油、水、催化剂接触更加充分;石英砂带负电粒子,对沥青质与胶质有一定的吸附作用,使得石英砂对稠油也具有一定的催化降黏作用[4]。综上所述,物模实验法针对稠油原位催化改质更有效,确定催化剂用量为0.10%,含水率为50%,反应温度为240 ℃,反应时间为24 h。

表5 反应釜法及物模实验法稠油原位催化改质实验结果

2.3 催化改质油物性分析

分析测定超稠油原位催化改质前后油样的酸值和密度(表6)。由表6可知,在反应温度为240 ℃、反应时间为24 h条件下,超稠油经过原位催化改质后,其酸值从11.29 mg/g分别降至6.97 mg/g(反应釜法)和6.31 mg/g(物模实验法),密度从1.050 9 g/cm3分别降至0.955 2 g/cm3(反应釜法)和0.952 1 g/cm3(物模实验法)。对比反应釜法和物模实验法改质油酸值和密度可以发现,经过物模改质后原油酸值、密度更低,这与黏度变化规律一致。原油酸值与酸性含氧化合物(如环烷酸类)的含量有关,酸性含氧化合物的存在会导致设备腐蚀。综上所述,改质稠油酸值明显降低,可减缓稠油对开采集输设备的腐蚀。

表6 稠油原位催化改质后油样酸值和密度

反应釜法和物模实验法稠油原位催化改质后油样族组成见表7。由表7可知,经过原位催化改质后,稠油重组分含量明显减少,饱和分和芳香分含量不同程度增加。随着改质温度升高,稠油轻质化程度逐渐加深。240 ℃反应24 h,反应釜法与物模实验法改质油重组分含量分别下降9.33%和11.85%;饱和分含量分别增加6.32%和7.82%。辽河油田超稠油的胶质沥青质含量较高,改质过程中水作为供氢剂,为稠油改质提供活性氢,高温下催化剂使稠油中噻吩等组分发生反应,导致C-S键断裂[5];同时胶质与沥青质稠环芳烃之间的桥键和稠环芳烃侧链中C-C键断裂,导致胶质、沥青质含量降低[6]。

表7 反应釜法与物模实验法原位催化改质油族组成分析

对改质前后的稠油进行模拟蒸馏,考察原位改质对稠油品质的影响,结果如表8和图2所示。表8中对馏程分布进行详细划分,改质油与原油相比,初馏点提前约50 ℃,终馏点提前约70 ℃。反应釜改质油与物模改质油相较于原油在300 ℃前的馏分分别提高4.34%、6.75%,在500 ℃前的馏分分别提高15.37%、17.29%。300 ℃后改质馏出程度分布表明,改质后重质组分发生了裂解,产生更多的轻质组分。同时,由图2可知,经反应釜法与物模实验法改质后超稠油500 ℃的馏出程度明显增加,物模实验法相较于反应釜法效果更明显,与黏度分析结果一致。

表8 原油、反应釜和物模改质油馏程温度范围分布

图2 原油及最佳实验条件下改质油模拟蒸馏曲线

采用气相色谱-质谱联用仪进一步分析原油与物模实验法改质油中饱和分碳数分布的差异,结果见图3。由图3可知:原油碳数分布范围在C13—C27,主要集中在C16之后,且C27的烃类丰度值较高;物模实验法原位催化改质后,改质油中大于C27的烃类丰度值明显下降,C5—C11的组分出现,且C9—C19的烃类在饱和物中的占比有明显提高。上述变化说明,原油经过催化改质后,重质组分发生了解聚,缔合结构中的低碳小分子物质发生剥落。饱和分和芳香分的含量增加,这与四组分含量中重质组分减少,轻组分含量增加的分析结论相同。

图3 原油和物模实验改质油的气质联用谱图

2.4 催化剂的注入方式研究

催化剂的注入采用先封堵高渗管后,再将催化剂注入低渗管以实现原位催化改质,实验中储罐排布、高低渗填砂管排列如图1所示。具体实验步骤:①在240 ℃温度下,水驱至高渗管采出油的含水率达95%;②以0.25 mL/min的速率将0.05倍孔隙体积的NT-10生物质基调剖剂注入高渗管,并注入0.05倍孔隙体积的水段塞;③高渗管封堵后,以0.25 mL/min的速率将0.01倍孔隙体积的催化剂注入低渗管,并注入0.05倍孔隙体积的水段塞,注入完毕后在240 ℃下反应24 h。

图4为高渗和低渗管采出程度、驱替压差实时曲线。当注水体积为0.30~0.90倍孔隙体积时,高渗管采出程度达60.00%以上,低渗管采出程度及综合采出程度分别为20.00%、40.00%;当注水体积为0.90~1.15倍孔隙体积时,高、低渗管采出程度基本保持65.31%、28.57%不变,综合采出程度保持在46.94%不变。可以看出,单独水驱条件下,随着注入体积的增大,高渗管采出程度逐渐下降至无明显变化;低渗管逐渐达到最大采出程度。说明单独水驱条件下,稠油波及范围较窄、驱替效率低。注入调剖剂封堵后高渗管的采出程度基本不变,这说明调剖剂封堵成功。在低渗管改质反应完成后,水驱出低渗管改质稠油。当注水体积为1.80倍孔隙体积时,低渗管采出程度达到95.22%,综合采出程度从46.94%提升至85.13%,采收率提升明显。

图4 高渗、低渗管采出程度、驱替压差实时曲线

黏度比是直观反应改质后稠油在地层下流动情况的参数。图5为动态黏度比变化曲线,经计算动态黏度比的平均比值为0.81,即改质后流动阻力平均减少了19.74%。催化剂注入方式研究表明,原位催化改质能显著降低超稠油在地层和井筒中的流动阻力,有利于延长超稠油蒸汽吞吐周期、提高超稠油热采效率。

图5 动态黏度比变化曲线

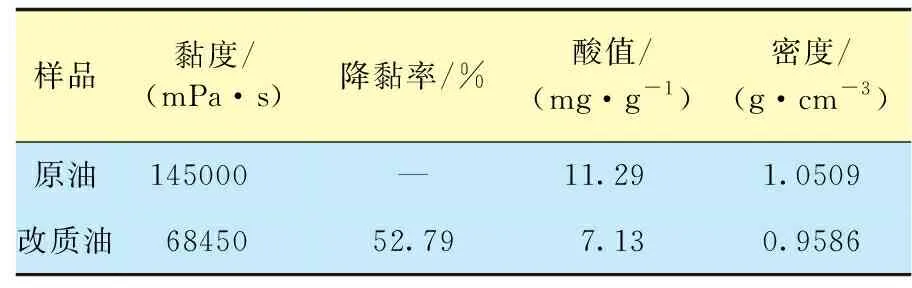

表9为水驱采出后稠油的物性参数。由表9可知:原位催化改质后超稠油降黏率达到52.79%;酸值、密度分别降低至7.13 mg/g、0.958 6 g/cm3。在混和均匀程度上,该催化剂注入改质明显不如反应釜及原位催化改质,但降黏效果也能达到50.00%以上。因此,该注入方式具有一定可行性。

表9 原油及模拟地层开采的改质油样基本物性参数

3 结论与建议

(1) 通过选用油溶性有机锌为超稠油原位改质催化剂,其最佳用量为0.10%。稠油最佳含水率为50%。超稠油物模实验法原位催化改质效果优于反应釜法,超稠油的黏度由145 000 mPa·s降至54 260 mPa·s,降黏率达62.58%。稠油改质后的酸值、密度分别降至6.31 mg/g、0.952 1 g/cm3,改质稠油中胶质和沥青质裂解产生轻组分稠油轻质化明显。

(2) 催化剂注入方式研究结果表明,在地层条件下(240 ℃、10 MPa)调剖剂封堵优势渗流通道并对稠油注催化剂改质后,稠油的综合采出程度提高了38.19%。改质后低渗管中超稠油降黏率达52.79%,流动阻力减少了19.74%。

(3) 调剖剂封堵高渗透通道,向低渗透区域注入油溶性催化剂,能够有效地对蒸汽吞吐、蒸汽驱时低渗透区的超稠油进行原位催化改质降黏,提高采收率。