橡胶-硅藻土复合改性沥青混合料抗水侵蚀性能研究

陈其龙,覃峰,唐银青,庞彬

(1.广西交通职业技术学院,广西 南宁 530216;2.广西南宁市筑路技术与筑路材料工程技术研究中心,广西 南宁 530000)

0 引言

废弃橡胶的再生利用是当今社会面对的最严重的环境问题之一。为了满足不断提升的材料性能要求,橡胶生产正朝着高强、高低温稳定和抗老化的方向发展。此外,作为沉积岩的一种,硅藻土是经过漫长时间沉积而形成的物质,硅藻土具有隔热、吸声、孔隙率和熔点较高等特点,同时,硅藻土还具有质量轻、比表面积大、分散性和化学稳定性良好、电绝缘和耐磨等特点[1]。陈其龙等[2-8]开展了硅藻精土有关的路面性能实验,实验所用的硅藻精土掺量为13%,主要在室内进行改性沥青实验,结果表明,与70#基质沥青混合料相比,沥青中掺入一定比例的硅藻精土,使沥青混合料的劈裂强度等性能得到提高,其中劈裂强度提高了15%;武卫莉和陈喆[9]对东北地区黑河的硅藻岩进行了研究,对比不同改性剂的改性效果,采用机械共混制备硅藻-橡胶复合材料,通过力学性能和SEM分析证实了最适合硅藻土增强的橡胶是氟橡胶、EPDM橡胶和丙烯酸酯橡胶,硅藻土能均匀地分散在这3种橡胶基体中,具有良好的相容性和物理性能。

本试验通过将不同掺量的废橡胶粉掺入到13%硅藻土改沥青中,制备橡胶-硅藻土复合改沥青,并以不同掺量的橡胶-硅藻土复合改性沥青结合设计的级配进行橡胶-硅藻土复合改性沥青混合料的抗水侵蚀性能研究。

1 试验

1.1 原材料

(1)废橡胶粉:市售,主要技术性能如表1所示。

表1 废橡胶粉的主要技术性能

(2)硅藻精土:由硅藻土经提纯后得到硅藻精土,市售,主要技术性能如表2所示。

表2 硅藻精土的主要技术性能

(3)沥青:70#Esso重交基质沥青,其基本技术性能如表3所示,其他各项技术性能均符合JTJ036—2004《公路改性沥青路面施工技术规范》要求。

表3 70#Esso重交基质沥青的基本技术性能

(4)矿料:粗、细集料均为石灰岩,广西某岩石厂生产,集料的性能均符合JTGE42—2005《公路工程集料试验规程》要求;矿粉:广西某公司生产,其主要技术性能如表4所示。

表4 矿粉的主要技术性能

1.2 试样制备

在硅藻精土掺量为13%的改性沥青中分别掺入11%、13%、15%、17%、19%、21%的废橡胶粉,制备橡胶-硅藻土复合改性沥青。按照JTGE20—2011《公路工程沥青及沥青混合料试验规程》采用旋转压实法成型试样,旋转压实次数为100次,旋转压实仪如图1所示。再以4.2%的油石比制备浸水马歇尔试样、冻融劈裂试样及浸水车辙试样。

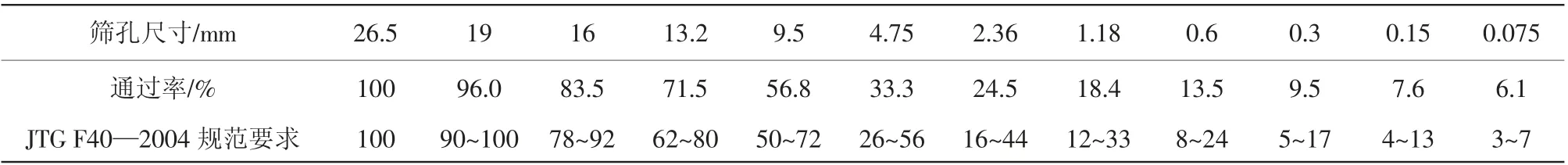

1.3 橡胶-硅藻土复合改性沥青混合料的矿料级配

结合工程实际及实践经验,采用AC-20级配,如表5所示。

表5 AC-20混合料的矿料级配

2 试验结果与分析

2.1 橡胶-硅藻土复合改性沥青混合料的马歇尔试验

采用旋转压实仪成型试样,冷却24 h后进行马歇尔试验,硅藻精土掺量均为13%,不同废橡胶粉掺量复合改性沥青的马歇尔试验结果如表6所示。

表6 不同废橡胶粉掺量复合改性沥青混合料的马歇尔试验结果

矿料间隙率是表征沥青混合料强度和耐久性的重要参数之一。矿料间隙率偏小,沥青混合料的耐久性无法保证,将会大大缩短沥青路面的使用寿命,但VMA过大则会影响混合料的高温稳定性。

由表6可见:

(1)改性沥青混合料的饱和度大致随着废橡胶粉掺量的增加而增大,说明废橡胶粉的掺入使混合料矿料间的有效沥青层厚度增加。

(2)废橡胶粉-硅藻复合改性沥青混合料的稳定度明显高于硅藻精土改性沥青混合料,稳定度是反映混合料试件力学性能的重要指标能够直观的看到混合料抵抗破坏的能力,也是沥青混合料高温稳定性能的评价指标,废橡胶粉-硅藻复合改性沥青混合料稳定度的提高,表明废橡胶粉作为改性剂在一定程度上提高了混合料的高温性能。当废橡胶粉掺量为17%时,复合改性沥青混合料的稳定度达到最大。

2.2 橡胶-硅藻土复合改性沥青混合料的浸水马歇尔试验

按照JTGE20—2011,试样在(60±0.5)℃恒温水浴中浸泡48 h,测试试样浸水前后的稳定度,并计算残留稳定度。硅藻精土掺量为13%,不同废橡胶粉掺量复合改性沥青混合料的浸水马歇尔试验结果如表7所示。

表7 不同废橡胶粉掺量复合改性沥青混合料的浸水马歇尔试验结果

由表7可见,随着废橡胶粉掺量的增加,复合改性沥青混合料的浸水前后马歇尔稳定度及残留稳定度均呈先增大后减小,当废橡胶粉掺量为17%时达到最大。说明适量掺入废橡胶粉能提高混合料的力学性能。

2.3 橡胶-硅藻土复合改性沥青混合料的冻融劈裂试验

按照JTGE20—2011《公路工程沥青及沥青混合料试验规程》进行试验,硅藻精土掺量为13%,不同废橡胶粉掺量复合改性沥青混合料的冻融劈裂试验结果如表8所示。

由表8可以看出:

表8 不同废橡胶粉掺量复合改性沥青混合料的冻融劈裂试验结果

(1)冻融前后不同废橡胶粉掺量废橡胶粉-硅藻复合改性沥青的劈裂强度均比单掺硅藻精土改性沥青混合料大,说明复合掺入废橡胶粉改性剂可以有效提高混合料的劈裂抗拉强度。

(2)随着废橡胶粉掺量的增加,复合改性沥青混合料的冻融前后劈裂抗拉强度及劈裂抗拉强度比均呈先提高后降低。当废橡胶粉掺量为17%时,废橡胶粉-硅藻复合改性沥青混合料的劈裂抗拉强度比达到最大,较13%硅藻精土改性沥青混合料的提高了13%。

2.4 橡胶-硅藻复合改性沥青混合料的浸水车辙试验

评价沥青混合料水稳定性能方法的除了浸水马歇尔、冻融劈裂强度之外,还有浸水车辙试验[10]。但JTGE20—2011规程暂未规定可通过何种途径来进行浸水车辙试验,由于试验的条件和环境限制,本试验采取不浸水的浸水车辙试验(测试时试样不浸水)。通过将常规成型冷却的车辙试样放入预先准备好的目标水温(恒温60℃)中完全浸泡6~12 h,然后将试件分别放入车辙试验机内,车辙仪温度设置为(60±1)℃,荷载轮压为(0.7±0.05)MPa,作用时间60 min。测试45~60 min时间内的试样变形量,计算该时间段内试样的动稳定度。硅藻精土掺量均为13%,不同废橡胶粉掺量复合改性沥青混合料的浸水车辙试验结果如表9所示。

表9 不同废橡胶粉掺量复合改性沥青混合料的浸水车辙试验结果

由表9可知:随着废橡胶粉掺量的增加,复合改性沥青混合料的变形量呈先减小后增大,动稳定度则呈先增大后减小,当废橡胶粉掺量为17%时,复合改性沥青混合料的变形最小、动稳定度最大;当废橡胶粉掺量不大于19%时,废橡胶粉-硅藻复合改性沥青混合料的变形量小于单掺13%硅藻精土的改性沥青混合料,动稳定度则大于单掺13%硅藻精土的改性沥青混合料,说明掺入废橡胶粉可以有效提高混合料的抗变形能力。

3 结论

(1)经旋转压实马歇尔试验可知,13%硅藻精土改性沥青混合料中掺入废橡胶粉可使得混合料矿料间的有效沥青层厚度增加,当废橡胶粉掺量为17%时,复合改性沥青混合料的稳定度达到最大。

(2)随着废橡胶粉掺量的增加,复合改性沥青混合料的浸水马歇尔稳定度及残留稳定度均呈先增大后减小,当废橡胶粉掺量为17%时达到最大,说明适量掺入废橡胶粉能提高混合料的力学性能。

(3)随着废橡胶粉掺量的增加,复合改性沥青混合料的冻融前后劈裂抗拉强度及劈裂抗拉强度比均呈先提高后降低。当废橡胶粉掺量为17%时,废橡胶粉-硅藻复合改性沥青混合料的劈裂抗拉强度比达到最大,较13%硅藻精土改性沥青混合料提高了13%。

(4)随着废橡胶粉掺量的增加,复合改性沥青混合料的变形量呈先减小后增大,动稳定度则呈先增大后减小,当废橡胶粉掺量为17%时,复合改性沥青混合料的变形最小、动稳定度最大,说明适量掺入废橡胶粉可以有效提高改性沥青混合料的抗变形能力。

(5)综合考虑马歇尔试验、浸水马歇尔试验、冻融劈裂试验以及浸水车辙试验,要使橡胶-硅藻复合改性沥青混合料达到最佳的抗水侵蚀性能,13%硅藻精土改性沥青混合料中的废橡胶粉的最佳掺量为17%。