反力台座加载孔模块化预埋安装施工技术

康建军 (安徽三建工程有限公司,安徽 合肥 230001)

1 工程概况

安徽建科院抗震检测实验室反力台座 为 13.25m×14.15m 和 6.30m×11.75m两片,厚度为800㎜,混凝土强度等级为C45。预埋于反力台座混凝土中的加载孔计538个,纵横间距500㎜(1000㎜)。加载孔内直径80mm,两端设置垂直于加载孔的钢板。加载孔为89mm×4.5mm无缝20#焊接钢管,端板尺寸为200mm×200mm×12mm,钢材牌号为Q345。反力台座里有预应力筋及大直径、密间距钢筋。

设计要求反力台座加载孔预埋件平面位置误差不得大于1mm,并与平面垂直,不得大于0.1度(即上下最大偏差不得大于1.5mm);各预埋件端板及端板间垂直于台面方向偏差不得大于1mm,端板平行于台面。由此可见,加载孔预埋件定位、端板的平整度、标高等参数指标要求很高,加载孔精度、安装质量将直接影响试验数据的精度及试验荷载的级别。反力台座里的加载孔精确预埋安装是整个工程关键之处。

2 施工方案分析及确定

由于加载孔预埋安装精度要求高,普通的预埋件安装方法已经不能满足施工要求。经大量调研论证,确定采用工厂制作加载孔单件并组装成加载孔矩阵模块,加载孔矩阵模块尺寸根据反力台座尺寸及运输安装等诸多因素综合考虑。加载孔模块根据工程进度分批运至施工现场,起吊加载孔模块就位,用高精密度测量仪器测控,调整加载孔模块预埋件位置和垂直度、平整度、标高等,符合设计要求进行固定。

3 工艺流程

施工准备→模块进场验收→加载孔定位放线→模块吊装→模块平面定位测调→加载孔标高测调→模块连加固→钢筋、预应力筋、混凝土分项施工→反力台座加载孔验收。

4 施工方法及操作要点

4.1 施工准备

①根据工程设计图纸对反力台座加载孔的技术参数及安装工艺要求,设计2×6 (500mm×2500mm) 、 3×6(1000mm×2500mm)、4×6(1500mm×2500mm)三种规格加载孔矩阵模块,并委托机械制造工厂制作,厂检合格,进行编号,按进度分批进场堆码。

②根据工程设计图纸、施工工艺及相关要求等,编制试验方案,进行试验段制作,对试验过程中出现的问题进行分析,优化改进施工方案,并经审核审批。

③对技术人员和作业工人进行技术培训和安全技术交底。

④根据安装工艺,制作安装辅助工具。包括定位卡尺、定位圆柱等。安装辅助工具精度误差小于0.3mm。

⑤检查台座模板支撑系统强度、刚度及稳定性;检查加载孔钢柱支撑系统;检查反力台座模板表面标高及平整度。

⑥供电及各种机械设备正常运行,满足施工需要。

4.2 模块进场验收

加载孔模块的进场质量验收检验是一个重要的关键点。具体检测标准及方法如下。

①加载孔模块平整度:用3m长铝合金靠尺及钢片塞尺,沿加载孔模块的纵横方向、斜方向分别检测检验加载孔模块各加载孔端板的平整度。平整度误差不应超过0.5mm。

②加载孔模块整体长宽尺寸:用自制孔距测量钢卷尺分别测量加载孔模块四边长度及斜对角线长度,各边长误差不应超出标准尺寸0.5mm。

③加载孔间距:用钢卷尺及自制的加载孔检查模具,检验各加载孔之间的距离,孔距误差不应超过0.5mm。

④加载孔长度:用钢卷尺逐个测量加载孔单件长度,长度误差不应超过0.5mm。

⑤整个施工周期采用同一检测工具。

4.3 加载孔放线定位

利用BIM技术精确定位每个加载孔模块的位置,安排专人负责测量。经纬仪、水准仪、钢尺等测量仪器必须经过校核检定,精度满足要求。依据反力台座加载孔控制线,在验收合格的模板上按设计加载孔纵横间距500mm位置精确放线,确定每个加载孔在台座上的位置。

4.4 模块吊装

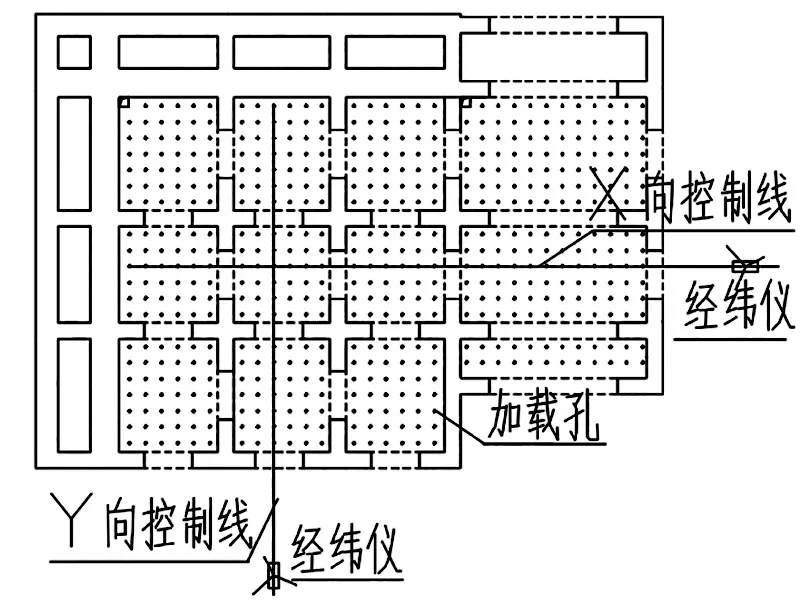

依据设计的加载孔模块分割图,用塔吊按次序吊起加载孔模块。先吊入加载孔控制线位置的模块,再吊其四周的加载孔模块。加载孔模块慢慢放置在台座模板上,对应于加载孔定位线,见图1所示。

图1 加载孔模块全部吊装就位

4.5 模块平面定位测调

在加载孔两个方向延长线上架设DJ2型经纬仪,自制定位圆柱工具放置在加载孔内,其中心点就是加载孔圆心。用撬棍微调加载孔模块位置,使经纬仪视准线与加载孔圆心重合,则加载孔模块平面位置符合设计要求,见图2所示。

图2 加载孔模块位置测调

采用相邻模块对角线量测及自制工具顶部定位卡尺,对加载孔模块与模块之间进行定位复测。量测同一单元模块两个方向对角线数值一致,定位卡尺的插头能同时插入任意位置相邻的加载孔里。使相邻加载孔模块间距为500mm(1000mm)。

4.6 模块标高水平测调

加载孔模块端板标高水平调整,可通过微调反力台座加载孔支撑体系的钢支撑柱顶部螺栓,辅助调整模板支撑立杆顶可调U托。用6m长铝合金靠尺放在加载孔端板上,徕卡250高精度电子水准仪测量。反复调测对应加载孔模块下部钢柱可调螺杆,直至满足加载孔上部端板水平允许偏差小于0.5mm的要求,见图3所示。

图3 模块标高水平测调示意图

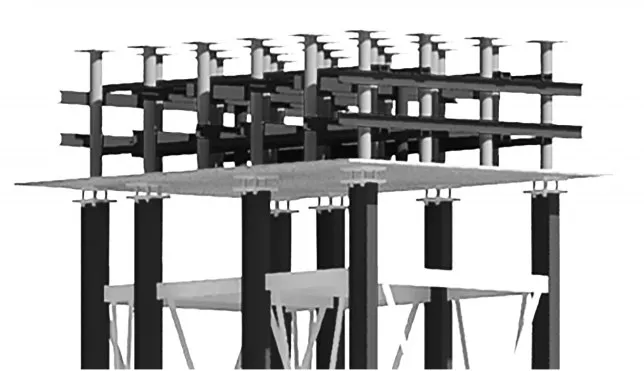

4.7 模块加固连接

反力台座各单元加载孔模块位置及标高、平整度校正无误,达到允许偏差0.5mm以内,把相邻单元模块骨架用8#槽钢焊接成整体。并在上部用固定卡具卡牢固。在已浇筑梁柱混凝土里埋置槽钢,用于固定台座加载孔模块,避免加载孔模块位移,见图4所示。

图4 加载孔模块连加固接

4.8 反力台座钢筋、预应力筋、混凝土分项施工

绑扎800厚反力台座梁板钢筋,预应力钢筋安装固定(与钢筋绑扎穿插进行),施工过程中尽量不要碰触加载孔模块。再次复测加载孔模块水平标高、垂直度、端板平整度、加载孔间距等各项指标,允许偏差均在0.5mm以内。自检合格后,报监理工程师隐蔽验收,验收合格后,浇筑混凝土。浇筑过程中,跟踪测量加载孔端板标高,为抵消混凝土收缩,可在浇筑时适当提高设计标高2mm,分次进行表面抹光作业。混凝土浇筑完毕,应及时养护,用塑料薄膜和土工毛毡被严密覆盖。养护时间不得少于14d。整个台座满铺木胶合板,避免重物破坏台座。

4.9 反力台座加载孔验收

混凝土浇筑时留置反力台座混凝土同条件试块,待试块强度达到100%,进行台座预应力张拉,张拉完成后,方能拆除反力台座模板及支撑。拆模后,使用经纬仪、水准仪、钢尺等工具,复测反力台座加载孔标高、端板平整度、加载孔间距等各项指标,允许偏差均在1mm以内,符合设计要求。反力台座成品,见图5所示。

图5 反力台座成品图

5 质量保证措施

①执行《钢结构设计标准》(GB50017-2017)、《钢结构工程施工质量验收规范》(GB50205-2020)、《混凝土结构工程施工质量验收规范》(GB50204-2015)等相关规范和设计图纸的工艺要求标准规定,严格进行质量控制。

②编制反力台座加载孔安装专项施工方案,经专家论证及相关单位审核审批后实施。

③施工前对管理人员及操作工人进行各分项技术交底,把工序重点、难点交代清楚,让每个人充分理解方案的精髓。

④严把原材料及半成品进场验收关。加载孔模块进场必须进行验收,不符合要求的,必须返厂,严禁使用。模板系统的主、次龙骨,胶合板必须逐个检查验收,不合格的严禁使用。

⑤实施过程中,技术人员跟班作业,指导施工,发现问题及时解决。

6 结语

本工程采用了反力台座加载孔模块化安装方式,依据反力台座加载孔设计要求及运输安装的因素,在工厂制作加载孔模块,通过微调反力台座支撑体系的钢支撑柱顶部螺栓,辅助调整模板支撑立杆顶可调U托,实现反力台座加载孔平面位置、端板平整度等各项设计高精度指标。安全可靠、施工方便、易于质量控制,达到了加载孔安装精度误差的控制目标,保证了反力墙的施工质量。实践证明,只要通过合理地加载孔安装、测调、固定方式,就能解决这一技术难题,对于类似结构的预埋件施工具有现实的指导意义。