石灰石-石膏法烟气脱硫系统处理废稀硫酸

张彦锋,马永亮,王正源,赵旭东

(1. 同方环境股份有限公司,北京 100083;2. 清华大学 环境学院,北京 100084)

据统计,我国每年产生的废酸约有1×108t,其中废硫酸约占95%[1]。废硫酸产量大、危害大,频发的废硫酸危险废物非法倾倒和掩埋事故已成为突发环境事件的重要诱因[2],开发废硫酸处理和循环利用技术具有重要意义。目前处理废硫酸的方法主要有多级真空浓缩回用法[3]、烷基资源化法[4]、电石渣中和法[5]等。也有应用钙质材料中和废硫酸的研究,但中和产物石膏的游离水质量分数最低只能达到25.55%[6],高含水量影响了石膏的综合利用。对于废稀硫酸,回收利用和处理则更困难。

某石化企业芳纶项目,其一期工程年产废稀硫酸约68 500 t,由于硫酸含量低(w约为5%),循环利用比较困难,单独建立处理系统投资较大。本工作利用该企业自备电厂的脱硫装置进行了废稀硫酸的处理研究。基于结晶石膏形态和抽滤物含水率,开展石灰石浆液和废稀硫酸投加顺序和投加晶种对工艺过程的影响研究,并在实际工程中得到应用和验证。处理过程产生的石膏可利用原有脱水系统一并处理,废稀硫酸反应处理后的出水也可以作为脱硫装置的补水,节省了大量工艺水,具有较高的减排降耗价值。

1 试验部分

1.1 工艺原理

石灰石在水中会发生电离,电离生成的钙离子与硫酸根反应生成硫酸钙,硫酸钙结合两个结晶水后生成石膏,反应过程中伴有二氧化碳气体逸出,总化学反应见式(1)。

1.2 试剂、材料和仪器

硫酸:分析纯,用于配制5%(w)废稀硫酸模拟液。

石灰石浆液:用石灰石粉配制,质量分数为30%。

石膏浆液:取自吸收塔,固体含量约15%(w)。石膏晶粒为块状,粒径以30~60 μm为主,长宽比1~2。

石膏稀浆液:取自石膏旋流器顶流取样口,固体含量为3%(w),密度为1.018 kg/L,主要由石膏晶粒、惰性颗粒、烟尘等组成,石膏晶粒质量一般约占固体总质量的一半。石膏晶粒为长块状,粒径一般小于30 μm,长宽比约为2~3。

HQ30d型酸度计:美国哈希公司;JEM-1400Flash型扫描电子显微镜:日本JEOL公司。

1.3 试验方法

1.3.1 反应剂投加顺序试验

分别采用废稀硫酸模拟液注入石灰石浆液(方式一)和石灰石浆液注入废稀硫酸模拟液(方式二)两种操作方式,考察反应剂投加顺序对石膏晶粒形态和抽滤物含水率的影响。两种方式的区别在于反应的初始酸度不一样,一个偏碱性,另一个偏酸性。反应操作参数见表1。为了控制反应速率,采用磁力搅拌下的滴加方式。混合反应液的pH达到脱硫吸收塔浆池酸度(pH=5.7)时视为反应终点。此时开始结晶计时,并在不同时间点取样,抽滤去除水分后测定抽滤物的含水率。

1.3.2 投加晶种试验

晶种分别采用石膏浆液和石膏稀浆液。将不同体积的晶种浆液置于烧杯中,按方式二,先加入废稀硫酸模拟液,搅拌下慢慢加入石灰石浆液,加入量同表1。

表1 反应操作参数

1.3.3 运行验证试验

自备电厂现有6台220 t/h煤粉锅炉,脱硫系统已稳定运行约10 a。共配3座脱硫塔,其中3#塔为“三炉一塔”。石灰石制浆系统、脱水系统均按8台炉规模配置,有设计裕量。

分别采用石膏浆液、石膏稀浆液作为晶种浆液,加入量均为反应液总体积的1/3。利用事故浆液箱作为反应结晶箱(有效容积约为320 m3)。先注入晶种浆液80 m3,启动搅拌器,再注入废稀硫酸180.5 m3,然后缓缓注入石灰石浆液至反应终点,最终反应液总体积约为320 m3。停止注入石灰石浆液后开始结晶计时,结晶12 h后,将生成的石膏浆液由返回泵输送到3#塔。每天一次对3#塔脱水系统生成的湿石膏的含水率进行取样测定。

2 结果与讨论

2.1 反应剂投加顺序对产物石膏晶粒形态和含水率的影响

按方式一将废稀硫酸模拟液滴入石灰石浆液后,有CO2气体逸出。30%(w)石灰石浆液的初始pH为8.0,随着反应的进行,pH逐渐降低,直至5.7。

按方式二将石灰石浆液滴入废稀硫酸模拟液后,有CO2气体逸出。废稀硫酸模拟液初始pH为1.9,随着反应的进行,pH逐渐升高,直至5.7。

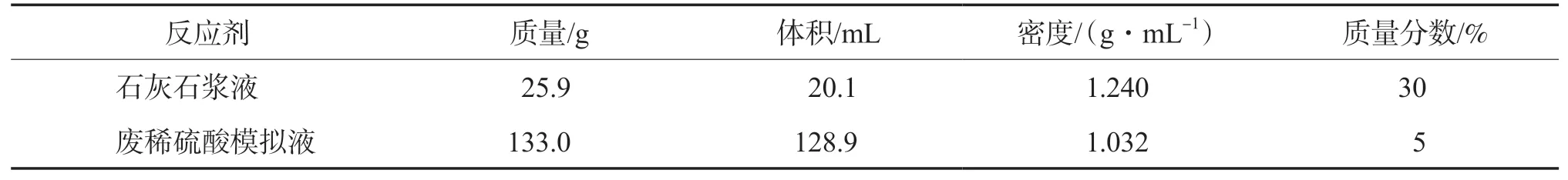

反应剂投加方式一与方式二所得抽滤物的含水率见图1。

图1 反应剂投加方式一、方式二所得抽滤物的含水率

由图1可见:方式一所得抽滤物的含水率高于方式二;随着结晶时间的延长,含水率略有降低,结晶24 h时的含水率分别为39.2%和22.8%。方式一是在偏碱性环境下形成的石膏结晶,方式二是偏酸性环境下形成的石膏结晶,前者抽滤物含水率明显高于后者,说明偏酸环境利于石膏的结晶。

方式一、方式二所得产物石膏晶粒形态的SEM照片见图2。由图2可见:两种反应剂投加方式所得产物石膏的晶粒多为针片状;结晶24 h的晶粒均比4 h的晶粒有明显增大;方式一、方式二所生成的结晶24 h石膏晶粒尺寸分别为:(20~30)μm×(2~4)μm、(30~50)μm×(5~10)μm,后者粒径略大,脱水性能相对更好一些,但总体上两者长宽比均较大,且较薄、易碎,不易脱水。

图2 方式一、方式二所得产物石膏晶粒形态的SEM照片

废稀硫酸模拟液与石灰石浆液的直接反应造成产物石膏的晶体数量过多、单粒体积过小,达不到脱硫装置脱水系统的要求,不能进入脱硫系统处理。如引进晶种,可使晶粒数量变少、粒径变大,从而降低石膏抽滤物含水率。

2.2 投加晶种试验

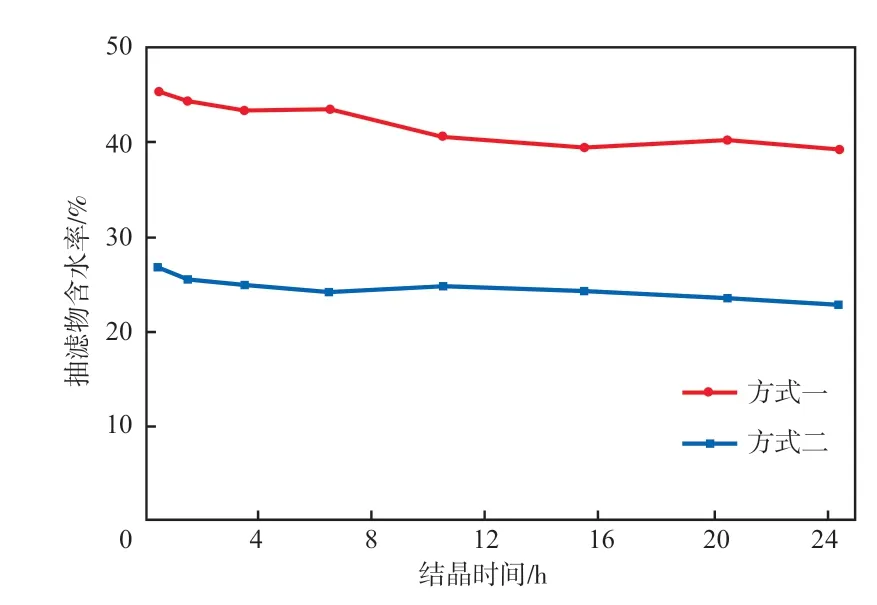

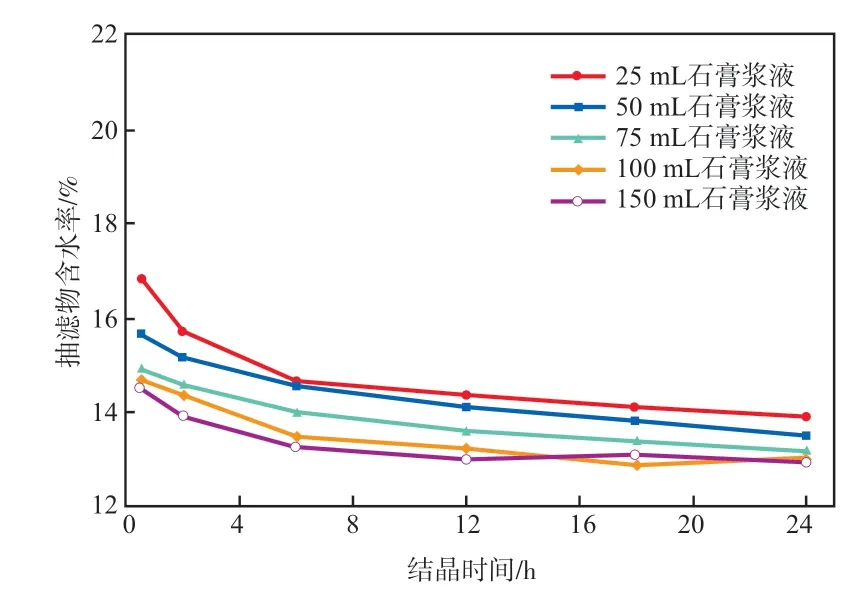

石膏浆液和石膏稀浆液作为晶种的抽滤物含水率分别见图3和图4。由图3和图4可见:引入晶种后抽滤物含水率大大低于无晶种时(见图1),生成的石膏晶体的脱水性能均大幅提高;两种浆液都可作为晶种,同样投加量下石膏浆液作为晶种的效果好于石膏稀浆液。

由图3可见,各不同投加量的石膏浆液晶种在结晶6 h之后的抽滤物含水率基本稳定在13.0%~14.5%,最低值达到13.2%,与现有脱硫系统成品石膏浆液抽滤物的含水率(13.7%)基本持平,故可以认为此时晶粒均已成熟,可以满足脱水需要。由图3还可见,抽滤物含水率随着晶种投加量的增加而降低,推测认为是石膏浆液晶粒数量所占比例较大的缘故。考虑到节能降耗,确定投加比(晶种浆液与总反应液的体积比)控制在1/3左右比较合适。

图3 石膏浆液作为晶种的抽滤物含水率

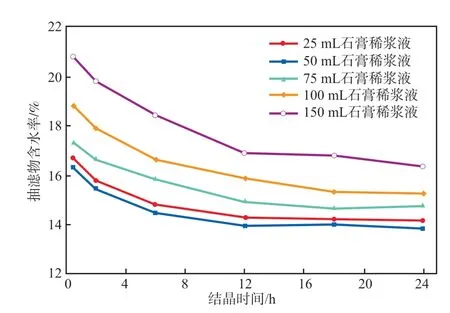

由图4可见:各不同投加量的石膏稀浆液晶种在结晶12 h之后的抽滤物含水率基本稳定在14.0%~17.0%;不同石膏稀浆液投加量的抽滤物含水率有明显差别,最低值达到14.1%;石膏稀浆液投加量为50~150 mL时,石膏稀浆液加入越多,抽滤物含水率越高,推测应是总体晶粒(尤其是惰性晶粒)数量偏多,粒径偏小且难以长大的缘故。石膏稀浆液投加量为25 mL时的抽滤物含水率较高,初步认为是有效晶粒总数过少所致。石膏稀浆液的投加量对抽滤物含水率的影响比石膏浆液做晶种时大,投加比选1/3比较合适。

图4 石膏稀浆液作为晶种的抽滤物含水率

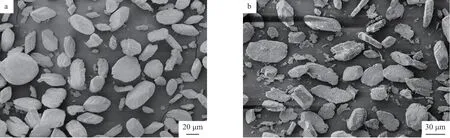

石膏稀浆液(a)及以50 mL石膏稀浆液为晶种结晶12 h后所得抽滤物(b)的SEM照片见图5。由图5可见,抽滤物的晶粒多为柱块状,而不是针片状。

图5 石膏稀浆液(a)及以50 mL石膏稀浆液作为晶种所得抽滤物(b)的SEM照片

2.3 运行验证试验

经测定,3#塔脱水系统生成的湿石膏的含水率连续一周均稳定在8.2%~9.7%,均满足低于10%的产品质量要求[7]。废稀硫酸经处理后每年的出水体积约为65 000 m3,可作为脱硫装置的补水。采用石灰石浆液处理废稀硫酸并利用石膏浆液、石膏稀浆液作为晶种产生石膏的操作过程对原有脱硫系统的运行没有造成不利影响。

3 结论

a)采用石灰石浆液处理废稀硫酸,以废稀硫酸作为母液,后续加入石灰石浆液,偏酸环境更有利于石膏结晶,所得石膏抽滤物含水率更低。

b)石膏浆液、石膏稀浆液作为晶种浆液都会促使石膏晶粒成柱块状。晶种投加比宜为1/3左右,抽滤物含水率可分别达到13.2%和14.1%。

c)经生产验证,由石膏浆液、石膏稀浆液做为晶种所得石膏的含水率均满足低于10%的产品质量要求,也没有影响脱硫系统的正常生产。

d)反应剂加入的速率和搅拌强度都会影响结晶过程,参数选取不当易导致晶粒数量过多和脱水困难,仍需加强此方面研究。

e)废稀硫酸处理系统的反应结晶箱宜独立运行,制浆、脱水、石膏储运可与脱硫共用。此系统投运后每年将可为脱硫系统提供约65 000 t的工艺水补水,经济效益和环境效益显著。