既有普速铁路合金钢辙叉优化研究

乔神路 刘婷林

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.北京交通大学轨道工程北京市重点实验室,北京 100044)

辙叉是铁路道岔的关键组成部分。为适应运量增大、轴重增加的运营需求,合金钢辙叉近年来在普速铁路正线道岔上得到了广泛应用。相较于传统高锰钢辙叉,合金钢辙叉强度高、耐磨性好,使用寿命较长[1-2],且可实现无缝化,已成为普速铁路正线道岔的主型辙叉,并应用于重载铁路及城市轨道交通[3-4],发展出多种结构形式[5]。

锻制合金钢心轨组合辙叉是合金钢组合辙叉的基本型式,结构简单,加工制造方便,目前应用最为普遍。锻制合金钢心轨组合辙叉由翼轨、锻造心轨、叉跟轨等通过高强螺栓联结而成,其中锻造心轨采用合金钢坯制造;翼轨、叉跟轨采用普通钢轨制造。由于翼轨强度较低,现场辙叉多因翼轨过量磨耗或心轨伤损提前下道,造成更换作业频繁,难以适应现场高密度、大运量的运输条件,已成为工务养护维修的重点和难点[6-7]。目前合金钢组合辙叉既有研究集中于养护维修措施的强化[8-11],也对合金钢辙叉新结构新方案有所关注[12-13],但较少考虑既有辙叉的优化完善。

根据实际需求,以普速铁路60 kg/m钢轨12号道岔(SC330)某型既有合金钢辙叉为基础,对锻制合金钢心轨组合辙叉进行结构优化设计研究,以期改善辙叉服役性能,延长辙叉使用寿命。

1 既有辙叉结构特点

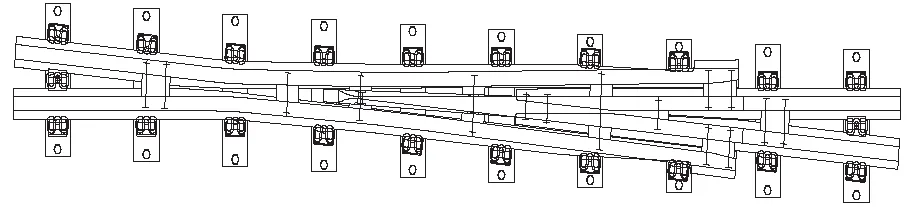

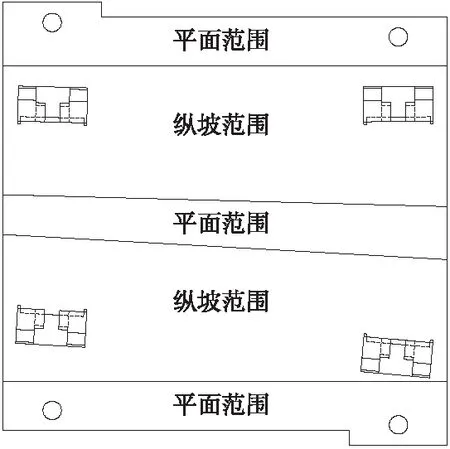

既有锻制合金钢心轨组合辙叉趾长m=2 192 mm,跟长n=3 800 mm,平面布置见图1,结构特点如下。

图1 既有锻制合金钢组合辙叉

(1)心轨为合金钢锻造叉心与叉跟轨组合式结构,翼轨、叉跟轨采用普通钢轨制造。

(2)翼轨平直段由心轨20 mm断面至心轨50 mm断面;翼轨设置抬高6 mm,抬高过渡段由咽喉至心轨50 mm断面。

(3)钢轨件采用M27高强度螺栓副、间隔铁及钢轨垫圈联结。

(4)采用Ⅱ型弹条分开式可调扣件,利用轨距块调距。

(5)辙叉下设5 mm厚橡胶垫板,铁垫板下设10 mm厚橡胶垫板。

2 现场典型病害

(1)翼轨磨耗过快,心轨剥离掉块情况见图2。翼轨最大磨耗出现在心轨、翼轨之间的轮载过渡范围,此处轮轨冲击作用强,钢轨承载面积有限。翼轨磨耗超限是既有辙叉下道的主要原因。

图2 翼轨磨耗及心轨伤损

(2)心轨端部轨下胶垫压溃窜出情况见图3。心轨端部轨下胶垫在轮载长期反复作用下发生压溃失效,影响叉心承载能力,加剧轮轨冲击及翼轨磨耗。

图3 心轨端部轨下胶垫失效

(3)间隔铁螺栓剪断情况见图4。轮载过渡范围轮轨冲击作用显著,该范围内心轨与翼轨联结的单根螺栓间隔铁承载能力不足,易发生剪断。

图4 间隔铁螺栓断裂

3 结构优化研究

3.1 优化设计原则

(1)辙叉趾长、跟长保持不变。

(2)垫板钉孔与既有辙叉一致。

(3)扣件采用II型弹条扣件。

(4)尽量利用既有通用零部件。

(5)适用于跨区间无缝线路。

3.1 翼轨平直段设置

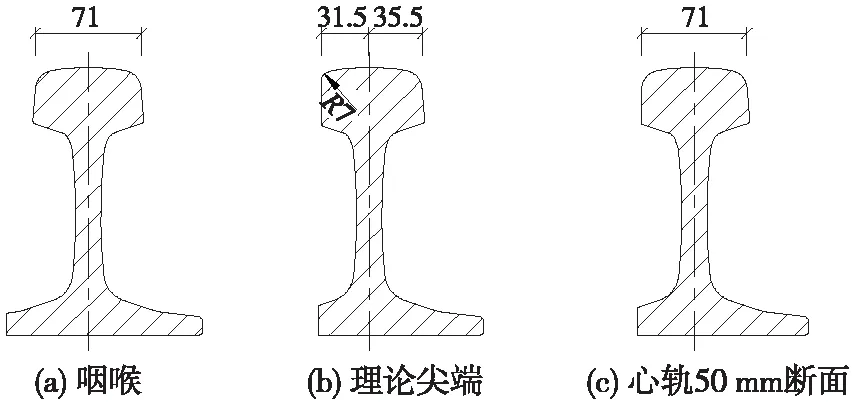

既有辙叉翼轨平直段范围由叉心20 mm断面至50 mm断面,是我国普速道岔辙叉普遍采用的设置方式[14]。考虑过岔速度不高,本次优化合金钢组合辙叉翼轨平直段起点可由既有辙叉的心轨20 mm断面移至心轨理论尖端,增加翼轨在轮载过渡范围的有效承载面积,减小轮轨接触应力,进而延缓翼轨垂向磨耗,延长其使用寿命。平直段起点改变后,翼轨轮载过渡段的冲击角有所增大,但此部分位于护轨平直段范围内,不会增大列车对翼轨冲击作用。

3.2 翼轨轨头刨切

既有辙叉翼轨轨头未进行加工,由于轨头廓形的影响,车轮踏面与翼轨轨顶的实际接触面积有限。本次优化对轨头工作边进行机加工,在咽喉至心轨50 mm断面范围内,对轨头工作边竖向刨切0~4 mm(见图5),减小轨头侧面连接圆弧所占宽度,增加车轮踏面在翼轨顶面上的有效碾压宽度,避免翼轨及心轨的快速磨耗。

图5 翼轨轨头刨切(单位:mm)

3.3 叉心结构及轨下支承方式

既有辙叉叉心始端仅部分支承在铁垫板处,叉心在荷载作用下的变形及轨下胶垫局部受力较大。为提高叉心承载力,减小结构变形,本次优化设计将叉心向辙叉趾端延长至铁垫板边缘,增加叉心始端的支承面积;为避免轨下胶垫压溃窜出等病害,叉心前端轨下取消胶垫,采用相同厚度的刚性台板。

3.4 间隔铁布置

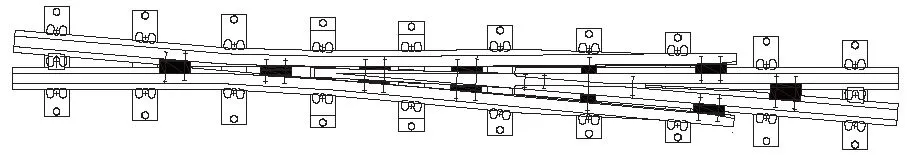

既有辙叉在咽喉与叉心理论尖端之间、叉心理论尖端与心轨50 mm断面之间、心轨70 mm断面附近均只设1个单根螺栓间隔铁,联结强度不足,本次优化改为双螺栓间隔铁,保证结构在车辆冲击荷载下的稳定性。辙叉水平联结螺栓数量由15根增加至18根,可提高辙叉承受及传递钢轨温度、制动等纵向力作用的能力,适应无缝化需求。

辙叉优化后的间隔铁分别设置于咽喉前、咽喉后、理论尖端后、心轨70 mm断面、叉跟轨50 mm断面、翼轨跟端、叉跟轨跟端处,见图6。除叉跟轨50 mm断面、叉跟轨整轨头处为单螺栓间隔铁外,其余位置均为双螺栓间隔铁。

图6 优化后的间隔铁布置

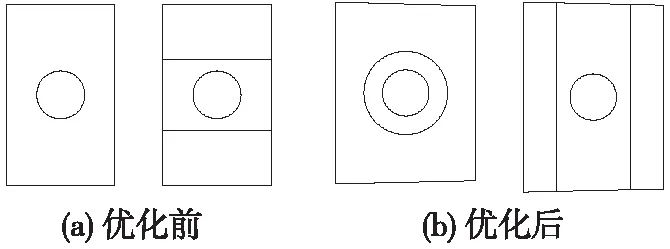

3.5 螺栓防松措施

辙叉间隔铁高强螺栓垂直于辙叉角平分线,为保证螺栓正常安装,既有辙叉钢轨垫圈在与钢轨接触一侧设置斜差,但高度不变,现场安装不易区分。根据相关实验[15],在钢轨垫圈装反的情况下,M27高强螺栓应力增幅可达30%,在车辆荷载长期反复作用下,辙叉螺栓发生断裂的可能性显著增加。为此,本次优化采用结构高度随斜差变化的钢轨垫圈,方便现场正确安装,同时设置防转片,避免螺栓发生松动,见图7。

图7 优化前后的钢轨垫圈示意

3.6 整体垫板

既有辙叉轨件铁垫板支撑设在岔枕处,在车辆荷载作用下,轮载过渡范围内的叉心、翼轨等轨件难以实现协调变形,造成翼轨或心轨磨耗伤损,影响辙叉使用寿命,增加现场养护维修量。

本次优化设计整体铁垫板,跨枕设置于轮载过渡段范围,现场可根据实际情况替换使用,见图8。铁垫板顶面与翼轨轨底接触的部分设置纵坡,并在纵坡范围内设置铁座,保证弹条对翼轨轨底的正常扣压;由于叉心没有抬高,且为保证铁垫板与岔枕联结螺栓的正常安装,铁垫板在与叉心轨底接触及联结螺栓安装范围内保持平面。为避免轨下弹性垫板压溃,影响结构正常使用,整体铁垫板不设轨下弹性垫板,钢轨与铁垫板刚性接触,通过增加铁垫板厚度保证轨面高度不变。

图8 整体垫板

4 结论与建议

针对既有普速合金钢辙叉的典型病害,对合金钢辙叉进行结构优化研究,提出延长翼轨平直段范围、翼轨轨头刨切、强化叉心结构及下部支承、优化间隔铁布置及螺栓防松措施、采用整体垫板等结构优化措施,可有效延长辙叉使用寿命。优化后的辙叉保持垫板钉孔不变,可与既有合金钢辙叉互换使用,具有较好的实施性。

合金钢组合辙叉型式多样,结构复杂,零部件较多,更换作业费时费力,不能适应现场天窗时间短的实际条件,影响线路开通质量。为此,建议结合对锻制合金钢心轨组合辙叉、合金钢钢轨组合辙叉、镶嵌翼轨式合金钢组合辙叉、焊接式翼轨加强型合金钢组合辙叉的结构优化,对合金钢组合辙叉在线更换技术进行深入研究,实现不同型式合金钢组合辙叉易损轨件的单独更换,降低辙叉养护成本,提高经济效益。