中国钢铁工业低碳绿色生产氢源思考与探索

周颖,周红军,徐春明

(1 中国石油大学(北京)理学院,北京 102249;2 中国石油大学(北京)重质油国家重点实验室,北京 102249)

中国的钢铁产业是继煤电产业之后我国的第二大CO排放源,为实现我国30•60 双碳目标,钢铁产业减碳转型至关重要。2020 年中国钢铁工业的CO排放量占全国碳排放总量的16%左右,在国家政策的导引下,光伏风电的突破性发展可能会解决煤电产业的替代和低碳化,但钢铁工业的低碳化路径何在?

世界钢铁工业主要分为长流程和短流程。长流程即以煤焦炭为主的高炉炼铁加转炉炼钢;短流程为电炉钢加直接还原铁加工,其中直接还原铁的加入占废钢的30%~50%,主要作用是降低电炉钢主要原料回收废钢中的杂质,生产高质量的轧材和优质特钢,同时主要以电代煤为能源供给,若为绿电生产过程,则更加低碳化。2020 年中国钢产量为10.64亿吨(其中长流程钢铁产量为9.54亿吨,占89.6%;而短流程电钢产量为1.1亿吨,占10.4%),产量占世界钢铁总产量的50%以上。美国短流程钢铁已达产量的75%以上,欧洲已达55%,中国钢铁产业降碳减排国际、国内压力巨大。

低碳化的短流程炼钢流程除用绿电电炉炼钢减碳外,另一低碳化因素是直接还原铁,即海绵铁的加入。世界上直接还原铁主要以天然气为原料,生产氢基还原气,通过气基竖炉还原球团铁矿而成。传统长流程炼钢的碳排约1t 钢排放2t CO,天然气短流程直接还原铁炼钢,1t钢可实现减排0.759t CO。世界直接还原铁生产主要使用天然气为氢源,2020 年产量最大国为印度,第二名为伊朗,此外中东、俄罗斯、东南亚以及美国等国家和地区也有产能分布。

中国富煤缺油少气,天然气价格高,以天然气为供氢原料生产直接还原铁不具经济性,直至2020 年底中国才有第一套焦炉气为原料的气基竖炉工业装置。中国缺少生产直接还原铁所需氢源,必须找到低碳且价格便宜、量大易获得的氢源才可能解决中国钢铁产业脱碳难题,所以氢源方向和技术路径为何?本文进行了如下的思考和探索。

1 直接还原铁生产技术

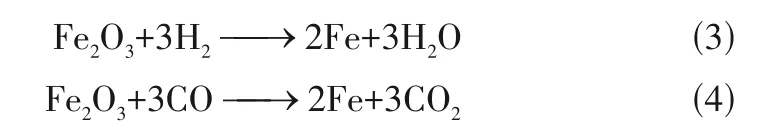

世界上主要是以天然气制合成气生产还原铁,主要反应机理如式(1)~式(4)。

还原气生产

铁矿石还原

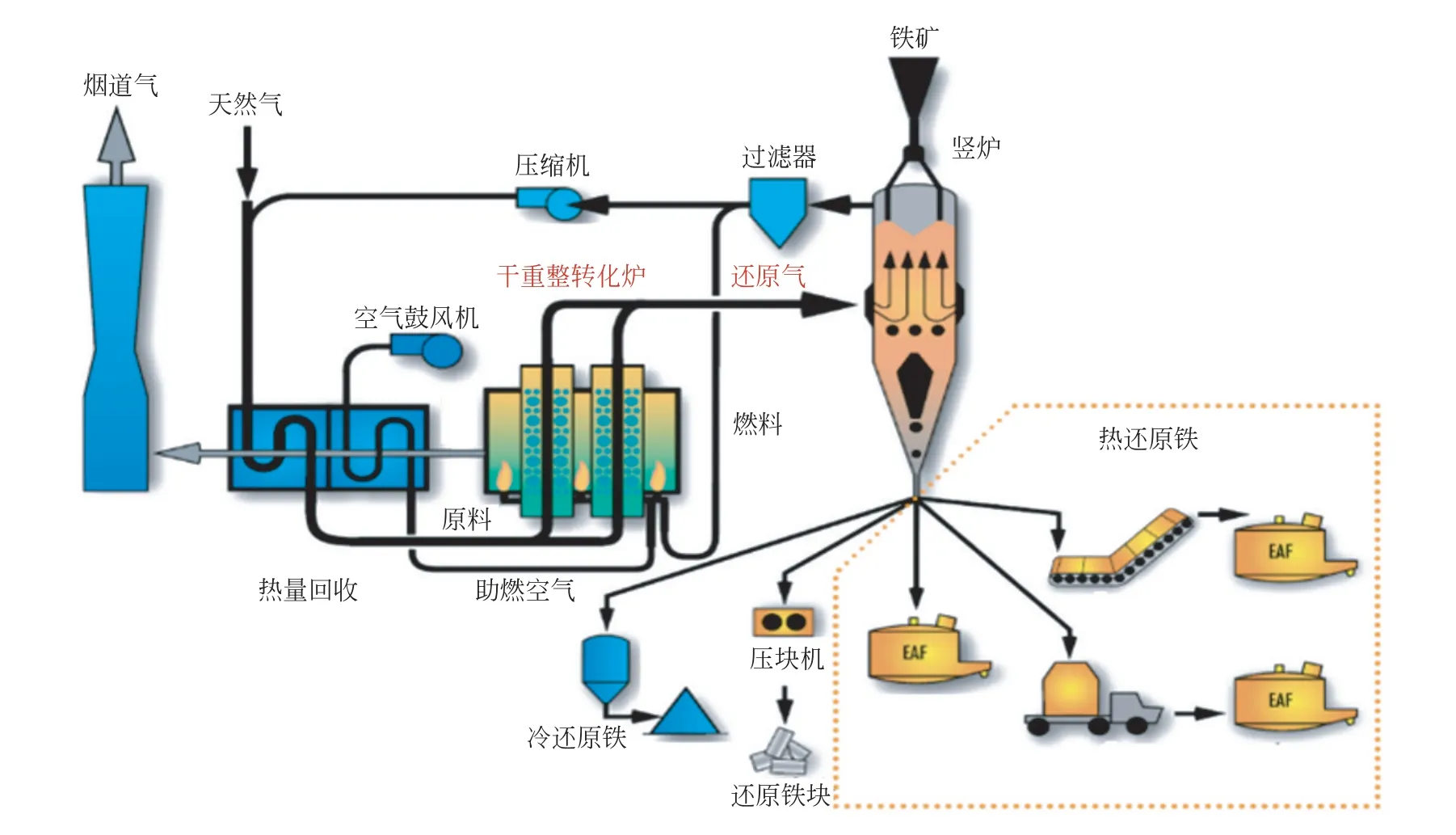

H还原FeO是吸热反应,CO 还原FeO是放热反应,反应过程中要控制H与CO的比例,否则易造成气基竖炉的温度下降而使还原难以进行。图1 所示是典型的直接还原炼铁MIDREX 工艺,但在中国实施该技术的主要难题是没有低成本的氢源,中国的天然气价格难以使还原铁具有经济性。图2 所示为山西左权工艺流程简图及工业装置图,以焦炉煤气为氢源生产直接还原气。

图1 MIDREX工艺流程简图[4]

2 中国直接还原铁氢源分析

2.1 天然气与资源限制

2020 年中国天然气产量达1925 亿立方米,进口10192.6 万吨,相当于1427 亿立方米天然气。2020 年中国天然气表观消耗量达3289 亿立方米,进口约40%以上。进口天然气的价格与中东及周边低天然气价格地区相比,中国利用天然气生产直接还原铁既没有资源优势,也难以在经济上可行。

2021 年全球能源在减碳大潮及疫情的影响下开始短缺,欧洲的天然气价格大幅上涨,有些国家高达10CNY/m以上,许多国家以天然气为氢源的直接还原铁流程也难以为继,面临氢源经济可行性挑战。

2.2 各类煤气与政策导向

各类煤气包括焦炉、高炉、转炉及兰炭煤气,有效成分含有氢气、一氧化碳和甲烷,以此生产合成气与天然气生产合成气技术类似,只是净化和干转化技术更加复杂和要求高。中国2021 年焦炉产能约5.4 亿吨,按1t 焦炭生产340m焦炉煤气计,中国焦炉煤气产量约为1836 亿立方米,以目前山西中晋太行30万吨/年焦炉煤气生产气基还原铁工业装置运行数据看,原料气加燃料气生产1t 直接还原铁所耗焦炉煤气约840m,中国焦炉煤气生产直接还原铁潜能约为2.18亿吨。图2(b)为世界第一套焦炉气干转化气基还原铁工业装置,也是中国第一套气基竖炉还原铁工业装置,本文作者团队2007 年申请第一个专利,历经三代课题组,并与中晋太行公司合作,历经10年攻关而成。

图2 山西左权30万吨/年焦炉气气基竖炉还原铁流程图及工业装置

中国现实状况是:焦炉煤气被广泛用于民用、发电,生产甲醇、合成氨、乙二醇等化学品,近年用于生产液化天然气和氢气,综合钢铁厂的焦炉煤气还被用于燃料加热蒸汽供能等。要用于直接还原铁生产还需政府与市场双导引,把这一宝贵氢资源进行充分高值化低碳化应用。

从地域上看,焦化产能较大的几个中部省份具有竞争优势,特别是山西、河北、河南等的独立焦化厂更具有市场机遇。

2.3 炼化干气与技术创新

普通燃料型炼厂碳排放的56%来自于燃气加热炉和炼化烟气,42%来自于外供电力与蒸汽,炼厂燃气炉的燃气主要是炼厂各工段副产的干气。

传统的乙烯生产厂采用蒸汽裂解技术生产乙烯和丙烯,1t乙烯能耗为0.5~0.6t标油,1t乙烯约排放2t CO,生产乙烯所需能量靠燃烧副产的裂解干气外加外供的天然气,裂解干气主要是氢和甲烷。

在30•60双碳目标下,炼油厂与乙烯厂的燃气炉若被绿电电炉替代,即电代蒸汽和电代燃气,将实现炼油厂和烯烃厂的低碳化。若电为光伏风电,绿电供能生产的乙烯产品将为绿电低碳产品,可打破碳壁垒出口欧洲。本文作者团队于2007 年开始研发电代燃气技术,即电烯氢技术,经过15 年的攻关,已完成催化剂和相关装备及工艺的开发,计划2022年实现工业示范,以此创新技术1度电约置换出1m氢资源。1t 烯烃生产需1000~1500 度电,1t 烯烃约副产1500m氢,电供能生产直接还原铁需500~550m氢,1t烯烃可副产3t直接还原铁的氢资源。

2020 年中国蒸汽裂解烯烃产能约5000 万吨,其中生产乙烯约2700 万吨,预计2025 年蒸汽裂解烯烃产能达7000 万吨以上,乙烯产能达4000 万吨。以此可提供生产直接还原铁氢产能资源2020年1.5 亿吨加工,2025 年可达2.1 亿吨加工,电炉钢按30%~50%加入直接还原铁,到2025年可支撑(4.2~7)亿吨/年的短流程炼钢,再加上炼油厂电代燃气置换出的氢资源,可支撑中国短流程炼钢比例达42%~70%,基本达到目前美欧水平。

地域上,中国的乙烯工业主要分布在东部沿海,以此氢源与进口铁矿石生产直接还原铁将具世界市场竞争力,出口欧美。

2.4 电解水制氢

绿电电解水制氢以目前碱性电解水技术约5度电生产1m氢及0.5m氧,最大装置规模为每小时1000m氢。每套装置800~1000 万元(人民币,下同),中国已有多套装置在运行。

电解水生产氢用于钢铁产业脱碳,显然工程技术上已无大的难题,主要问题是制氢的经济性。在中国目前煤电标杆电价约0.23元/度的情况下,1m氢的成本约为1.5 元,在中国市场目前难以与各类煤气及炼化干气竞争,但随着光伏风电技术进步及电价下降,电解水制氢将会成为氢冶金的主要氢源,特别是在中国的西北五省。

3 中国钢铁产业低碳化路径思考与实践

2020 年中国氢耗过500 万吨的有3 个产业链,分别为甲醇、合成氨和炼油化工。合成氨与甲醇折氢各约1000 万吨,主要以煤为原料制氢;炼油化工耗氢约850万吨,主要是煤焦、干气、天然气及甲醇制氢。生产1t直接还原铁按还原气550m氢气计,1亿吨加工约需490万吨氢。

以中国2020 年10 亿吨钢铁产量计,转型短流程电炉钢,按照30%~50% 添加直接还原铁(DRI),中国需要(3~5)亿吨/年DRI,折氢需(1500~2500)万吨/年,约为目前中国合成氨、甲醇与炼油化工三大产业折氢总和,中国钢铁低碳化转型向氢冶金方向发展,氢资源挑战巨大。

天然气作为氢源,中国资源不具可行性,进口难以有经济性,特别是在全球减碳浪潮下,世界天然气价格走高的概率极大,在中国以天然气生产直接还原铁难有可行性。

以各类煤气,特别是焦炉煤气生产直接还原铁,中国有2.18亿吨的资源量,在当前转型初级阶段,充分利用现有资源,特别是一些独立焦化厂甚至仍在火炬排放,在中国CO排放和产业政策导引下,利用焦炉气生产直接还原铁,在中国中部一些省,特别是山西、河北、河南等具有竞争优势。此技术核心已攻克,在山西左权已完成100 万吨/年焦化配30万吨/年直接还原铁工业示范。

以电代燃气置换炼油和烯烃生产副产的干气用于直接还原铁生产,适于中国未来中期的钢铁低碳化转型氢源,特别是适于中国东部沿海,从北部渤海湾如草妃甸到山东日照、江苏张家港、广东湛江及海南岛。以进口高品位铁矿石和进口石油利用沿岸风电或特高压绿电开发世界级的低碳绿色钢铁生产基地,是中国钢铁产业转型升级国际化的战略优先选择,两大初级原料铁矿石和石油受限条件小、成本低、规模空间大。另一主要资源低碳绿电正是中国政府大力促进的产业,东部沿岸风电及西部绿电特高压东输具有支撑这一战略的雄厚基础。

本文作者团队于2007 年开始组团队攻关电代燃气及电烯氢技术,已到工业示范阶段,计划2022 年在山东东营和甘肃玉门进行工业示范,2021 年已完成工艺包初步设计。该成套技术重构了中国的电力、炼化和钢铁产业,通过再电力化使炼化脱碳的同时,置换出的干气氢资源用于钢铁产业脱碳,同时使中国炼化产业更加一体化、高值化,而中国钢铁工业在东部沿海获得了低成本的氢源而具有经济性和全球市场竞争力。这一产业模式还可复制到中东地区,即光伏风电、石油和铁矿石都易获得的地区。

电解水制氢用于直接还原铁生产适用于布局中国钢铁产业远期规划,主要是在西部五省利用光伏风电电解水制氢,生产零碳甚至负碳的直接还原铁,如欧洲一些钢铁公司目前示范展示的项目,西部五省生产的绿色钢铁通过中欧班列出口到欧洲,打破欧洲的绿色关税壁垒。据报道,欧洲将于2023 年立法对进口钢铁产品征收100EUR/t 的碳边境调节税,2021 年12 月份欧洲的碳排放交易价格已达90EUR/t。低碳钢铁是世界发展大趋势,也是中国产业创新转型目标,同时也是国际贸易战的工具。

4 结语与展望

钢铁作为支撑世界经济发展的关键基础材料,实现生产低碳化是必然趋势,中国钢铁产业应对这一转型的最大挑战是直接还原铁生产所需的氢资源。各类煤气是中国钢铁产业低碳化的当前首选,中期2025—2030 年为炼化干气与电烯氢,远期2030 年以后为电解水制氢,沿固体煤到液体油,再到气氢逻辑演变。成功的转型离不开低碳核心技术的突破及政府政策的引导,以及头部企业的战略布局和工业示范。中国目前已拥有上述三阶段氢源所需核心关键技术及装备,已拥有气基竖炉技术并完成工业示范,需要钢铁头部企业在国家政策引导下完成资源集成与创新,打破中国氢源短缺瓶颈,为中国钢铁产业低碳生产找到出路。