不同压力和燃料供给率下挥发物和煤焦之间的相互作用

任争艳

(拜城县众泰煤焦化有限公司,新疆 阿克苏 842300)

引言

综合气化联合循环(IGCC)是提高发电效率的一个有效方法[1]。优点包括比传统燃煤发电厂效率更高,温室气体和NOx、SOx污染物排放量更低,颗粒物排放水平较低,以及多联产发电厂带来的市场灵活性。对于未来可能的碳捕获和储存(CCS),吹氧气化是一条非常有前景的路线[2]。目前,气流床气化是首选的技术选择,因为煤炭转化率和吞吐率较高。然而,由于流化床气化在燃料和负载灵活性方面的多功能性以及处理低阶煤的能力,热床含有越来越多的焦炭,提高了焦油-焦炭相互作用的可能性。因此,在压力高达2 MPa 的情况下,对使用连续进料流化床和丝网反应器获得的结果进行了比较。这将进一步加深对在流化床反应器中煤炭气化过程中起作用的机理以及煤炭结构与煤焦性质之间关系的理解。

1 试验部分

1.1 高压流化床气化炉(FBR)

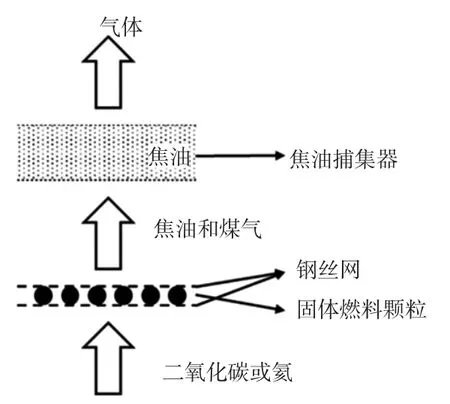

小型流化床反应器在温度高达1 000 ℃,压力在0.5 MPa~2 MPa之间的富CO2环境中连续运行。纯CO2和20%O2/CO2以3 MPa的压力从气瓶中供应,并使用2 个质量流量控制器以所需的流速和成分进行混合。使用低氧气浓度作为气化剂,以避免结块。试验如图1 所示。

图1 流化床反应器

为了估算热燃料气的蒸汽含量,假设固体燃料中的氢气以H2、CH4和H2O 的形式释放,因此可以使用氢气平衡和热燃料气中的蒸汽含量作为变量来计算气体中的蒸汽量[式(1)]。

1.2 丝网反应器(WMR)

使用的高压丝网反应器(见第95 页图2)。网状物用作样品的电阻加热器(通常为5 mg~7 mg),在2个网状物层之间作为单层分散。在反应区放置2 个热电偶,以监测网格样品保持部分的横向温度变化。气流通过筛网,以快速去除挥发分并抑制其与留在筛网上的焦炭的二次反应[3]。热出口气体通过用干冰冷却的焦油捕集器,以捕获可冷凝材料。然后将焦油捕集器在50℃下干燥并称重。使用与流化床气化炉相同的方法回收焦油。

图2 丝网反应器示意图

1.3 焦油测量

通过使用400 mL 氯仿和甲醇的溶剂混合物(体积比为4∶1)清洗焦油捕集器,确定从FBR 释放的焦油量。使用真空过滤器去除溶液中的颗粒,并使用在60 ℃和大气压力下运行的旋转蒸发器去除溶剂。当溶液减少至约20 mL 时,将其转移至称重的玻璃瓶中测量其质量。在洗涤过程中,水分作为不混溶层被去除,低沸点挥发物在溶剂蒸发过程中丢失,留下高沸点焦油进行定量。

1.4 煤焦反应性测量

焦炭样品在氮气中以25 ℃/min 的温度加热至500 ℃,将气体转换为空气(40 mL/min),并燃烧焦炭样品。初始焦炭样品质量为1.5 mg±0.2 mg,并连续记录质量损失。最大煤焦反应性(Rmax)是最大反应速率的量度,其计算如式(2)[4]。

式中:WO是焦炭样品的初始质量;是失重率,由失重曲线的一阶导数获得。

1.5 原料

实验使用褐煤(表1)。筛分尺寸范围为200 mm~300 mm,WMR 试验中尺寸范围为106 mm~150 mm(不锈钢网试验)和150 mm~205 mm(钼网试验)的颗粒。采用酸洗硅砂(粒径200 mm~300 mm)作为FBR的初始床料。

表1 原料分析

2 结果及讨论

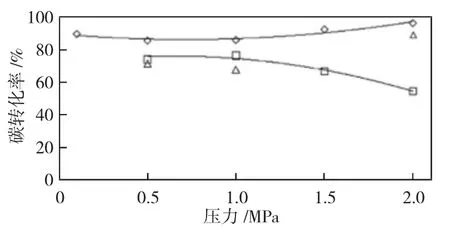

2.1 FBR 中的氧燃料气化试验

燃料气成分如图3 所示。可以看出,燃料气中的CO/CO2(体积比)随着压力的增加而降低。当压力从0.5 MPa 增加到2 MPa时,燃气中的CO2体积分数从60%增加到70%,而CO 体积分数从30%减少到20%。根据该数据计算的碳转化率(图4)显示,压力在73%最高达1 MPa时,该值近似恒定,但在2 MPa时,随着压力的增加,该值下降至54%。

图3 在不同压力氧燃料气化过程中的燃气成分

图4 碳转化率

2.2 FBR 和WMR 中的热解试验

WMR 和FBR 的热解产率如图5 所示。

图5 50℃下的热解

当压力从0.5 MPa 升高到2 MPa时,WMR 的总挥发性产率显示为2.6%。焦油排放量从17.4%减少到11.1%,在所有压力下,FBR 气体产量均高于WMR 气体产量,当压力从0.5 MPa升高到2 MPa时,差值略有增加。在所有测试压力下,FBR 中的焦油测量值都很低,在给煤量的1%~3%,没有特定的压力趋势。焦油测量表明,在热炭/砂流化床中,WMR 中的单颗粒行为与FBR 中的单颗粒行为之间存在重要差异,FBR 中可能发生颗粒间反应。

第96 页图6 显示了FBR 中褐煤热解过程中压力对燃气成分的影响。在整个压力范围内,CO(6%)和H2(10%)的体积分数相当恒定,而CH4和CO2的体积分数显示出可测量的增加。随着压力的增加,气体成分的演变也可能受到平衡因素预期趋势的影响,这将促进H2和CO 形成CH4。

图6 FBR 中850℃氮气中的热解

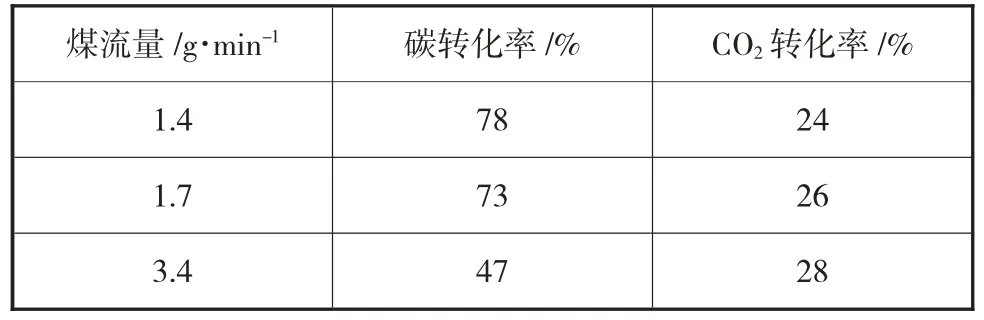

2.3 燃料供给率对流化床气化的影响

实验在850 ℃、0.5 MPa、恒定CO2输入(0.19 m/s)和褐煤进料速率在1.4 g/min~3.4 g/min 范围内进行。燃料气成分、焦油产量以及CO2和碳转化率如图所示分别为图7、图8 以及表2。图8 显示,进料速度的提高,CO2浓度下降,CO 浓度增加。表明床层中的气化程度增加,每克燃料输入的CO2和CO 产量下降。输入CO2是恒定的,每克CO2产量会随着进料速率的增加而下降。CO 产量的下降表明碳转化率没有跟上进料速度的增加,如表5 所示。CO2转化率从24%增加到28%(表5)。

图7 在不同煤流量CO2 气化下燃料气成分和气体产量

表2 在850℃和0.5 MPa 条件下在不同煤流量CO2 气化的碳和CO2 转化率

图8 显示,焦油产率随着煤流量的增加而增加。作为进料煤的一部分,热裂解的焦油更少,并且在总质量基础上,焦油排放量的增加超过了进料速度增加的比例。增加的给煤量不会对颗粒内沉积产生显著影响,因为单个热解颗粒内的条件不太可能因增加的煤流量而改变。

图8 在不同的煤流量下焦油产率占给煤量的百分比

2.4 FBR 和WMR 焦炭的燃烧反应性

通过在1 MPa 的CO2中气化在WMR 中制备的焦炭,其反应性随着保温时间的延长而明显降低,WMR 气化焦比相应的热解焦更具反应性。压力对WMR 煤焦反应性的影响较小,煤焦的反应性随压力的增加而略有增加,而气化煤焦的反应性则相反。

从FBR 中回收的热解焦的燃烧反应性约为WMR 中制备的热解焦的1/3。当煤焦形成压力升高到2 MPa 时,这些值没有变化,FBR 热解焦反应性大幅降低,但不影响WMR 煤焦。FBR 中在氧燃料条件下形成的煤焦的反应性高于热解煤焦,FBR 气化焦的反应性比在类似条件下形成的WMR 气化焦低得多。

3 结论

1)通过提高压力,单个颗粒的挥发分释放受到抑制,这导致热解(次生)碳在形成的焦炭中沉积。伴随着焦油释放量的减少,连续进料流化床中的热解显示出更高的气体释放量,并且在更高的试验压力下,差异略有增加。在所有压力下,来自FBR 的气体中的焦油量都很低。

2)FBR 热解焦的外颗粒表面存在反射碳,这被认为是颗粒间裂解反应形成的碳。气化焦中反射颗粒的数量随着压力的增加而增加,在较高压力下,煤焦的结构发生变化,这与通过抑制流体阶段的挥发分释放而在焦内形成气泡相一致。

3)对流化床中模拟氧燃料气化条件下燃料挥发物的行为提供了更详细的解释和理解。这为进一步发展工艺概念时需要考虑的因素提供了洞察。