镍硅合金细长轴车削加工技术研究

杨少勇

(贵州航天电器股份有限公司,贵州贵阳,550008)

1 引言

高温合金又称耐热合金或热强合金,它是多组元的复杂合金,以铁、镍、钴、钛等为基,能在600~1000℃的高温氧化环境及燃气腐蚀条件下工作,而且还可以在一定应力作用下长期工作,具有优良的热强性能、热稳定性能和热疲劳性能。

不过,高温合金属于典型的难切削材料,硬度高于250HBS、强度σb>0.98GPa、延伸率δ>30%、冲击值ak>9.8×105J/m2、导热系数k<41.9W/(m2℃),耐高温的特性直接加大了加工难度,在加工时的大切削力和高温共同作用下,刀具产生碎片或变形,进而断裂;此外,此类合金会迅速产生加工硬化现象,工件在加工时产生的硬化表面会导致刀具切削刃在切深处产生缺口,并使工件产生不良应力,破坏加工零件的几何精度。

2 现状分析

国外学者对高温合金切削加工做了大量研究。1939年,英国Mond镍公司(国际镍公司)首先研制了镍基合金Nimonic 75,随后发展的Nimonic80成功用于涡轮喷气发动机的叶片材料,形成了Nimonic镍基合金系列。1940年初,美国开发了Hastelloy B 镍基合金用于GE公司的Bellp-59喷气发动机。1950年,美国PW公司、GE公司和特殊金属公司分别开发出了Waspalloy、M-252和Udmit 500等合金,并在此基础上形成了Inconel、Mar-M和Udmit等牌号,广泛用于涡轮叶片。1940~1950年中期,合金成分的调整。1950年:真空熔炼技术的出现,使大批如Mar-M200、In 100等高性能铸造高温合金得以开发。1960年以后,定向凝固、单晶合金、粉末冶金、机械合金化、陶瓷过滤等温锻造等新工艺的发展,成为高温合金发展的主要推动力。同样,国内学者也做了大量研究,1956年~1957年,WP-5发动机用GH3030、GH4033、GH34和K412合金相继试制成功;1960年,GH4037、GH3039、GH3044、GH4049、GH3128、K417等合金先后研制成功;还先后为各种火箭发动机研制了一批高温合金;与此同时,高温合金开始推广应用到民用工业部门,如柴油机增压涡轮、地面燃气轮机等,并相继开发出了一批高温耐磨和耐蚀高温合金;1970年,高温合金的生产试制和研究已初具规模,通过仿制、消化和发展苏联高温合金为主体的合金及其工艺质量已达到或超过苏联标准和实物水平,航空发动机所需材料全部立足于国内。

目前,我公司经常加工高温合金,但是对高温合金加工过程切削参数、刀具材料及角度、冷却润滑、材料性能等系统研究不足,迫切需要对高温合金加工进行系统性研究,为未来的高性能连接器大批量生产打下基础。因此,迫切需要开展对高温合金加工技术进行研究,满足车间实际生产需求。

3 零件结构分析

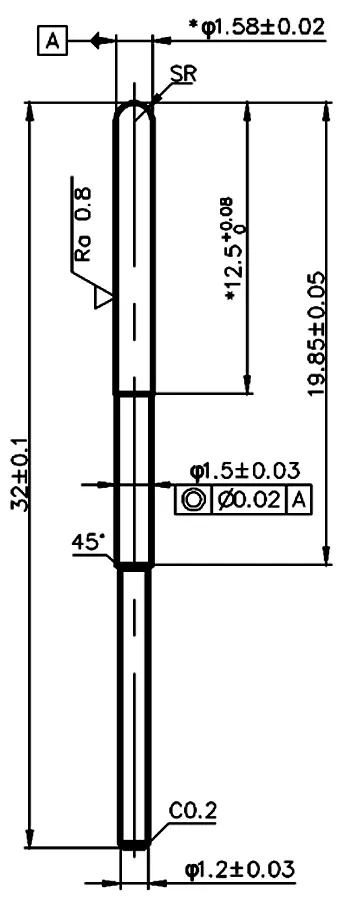

以细长轴针体零件(见图1)为例,该零件要求机械强度高,且高温抗蠕变能力强,该针体总长为32mm,直径分别为Φ1.2mm、Φ1.5mm、Φ1.58mm,属于细长轴零件,在加工过程容易变形,需要对变形进行控制,以满足生产需求。

图1 针体零件

4 刀具的选择

由于加工镍硅合金要求刀具硬度高、质地紧密、传热效果好、高温活性强,特别是在600℃时与氧、氮产生间隙固溶,在加工镍硅合金时表面硬度明显上升,对刀具具有强烈的磨损作用。由于涂层刀具具有耐磨耐高温特性,因此在加工此类高温合金零件时应尽量选用涂层刀具。

涂层硬质合金刀具几乎适用于各种难加工材料的切削加工,但涂层的性能(单一涂层和复合涂层)差异很大,因此,应根据不同的加工对象,选用适宜的涂层刀具材料。金刚石涂层硬质合金和DLC(Diamond Like Carbon)涂层硬质合金,使涂层刀具的应用范围进一步扩大,脱离实际加工需要而盲目选用新型材料刀片,也可能增大加工成本,使用新型材料刀片时,如采用不正确的切削速度和进给率,也会影响工件加工质量和刀具使用寿命。因此,选用难加工材料切削刀片时,需要正确评估加工的经济性和综合考虑整个加工工艺过程。

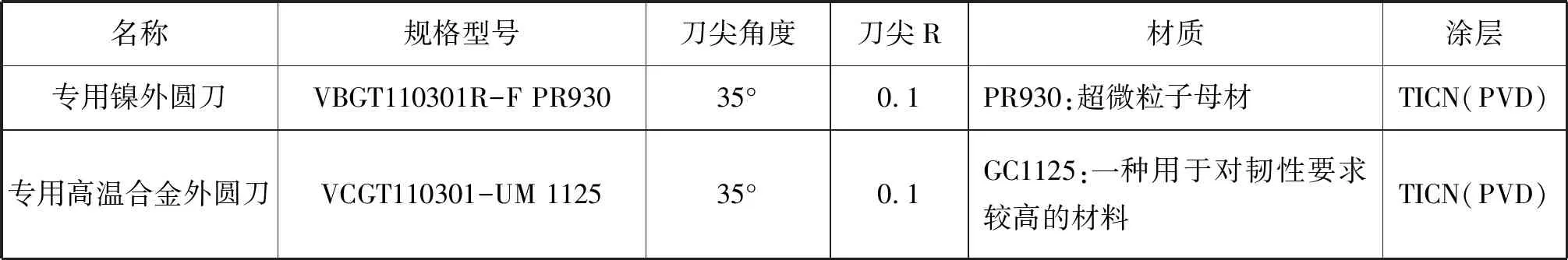

在对刀具选择分析的基础上,本文选用专用镍合金加工刀片(见图2)和专用高温合金刀片(见图3)进行加工试验,刀具性能如表1所示。

图2 专用镍合金外圆车刀

图3 专用高温合金外圆车刀

表1 刀具性能表

5 切削液分析

切削液可以选择水基切削液,传热快,流动性好的冷却液,不可用含氯的切削液,加工中不能与铝、锌及其合金、铜以及锡等混合,如果切削液中含氯,切削过程中高温下将分解释放出氢气,被镍吸收后引起表皮脆裂,也可能引起镍合金高温应力腐蚀开裂。

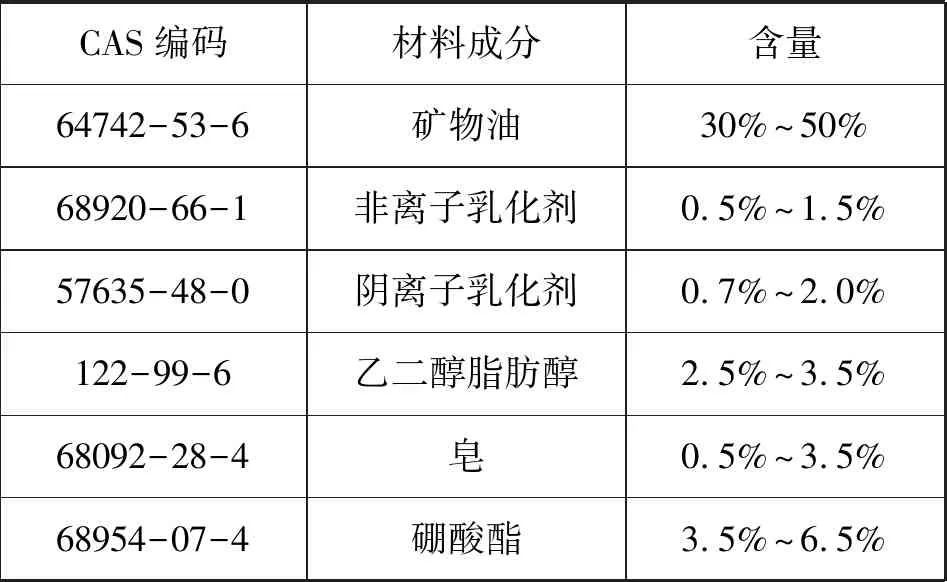

车间切削液主要使用福斯品牌,型号ECOCOOLEM5是一种乳白色水溶性切削液,其化学成分如表2所示。从表2中可以看出,此切削液为水基,主要成份为矿物油,不含氯,符合加工镍合金条件要求,此切削液可以满足镍合金加工要求。

表2 切削液化学成份

6 车削加工验证分析

由于纵切自动车属于一刀车削到位,切削力大,导致零件容易变形,表面质量差,需要对每个零件进行检测,及时修改变动量,更改程序参数和刀补。同时,由于加工设备属于纵切自动车,该设备不分粗精加工,一次走刀全部加工到尺寸精度,所以对刀具性能提出了更高的要求。

切削镍铬镍硅合金时,切削温度高,刀具耐用度低,切削速度对切削温度的影响最大,一般情况下,硬质合金刀具保持在650℃~750℃。通过多次车削加工试验,得出如下切削参数:

1)切削速度vc

切削速度刀具耐用程度影响最大,最好能使刀具在相对磨损最小的情况下设置切削速度,可根据不同切削材料硬度和切削深度来设置,尽量选用较小的切削速度来加工镍合金。一般粗铣为20~50m/min,精铣为40~70m/min;

2)进给量f

进给量对刀具的耐用度影响较小,在保证加工表面粗糙度的情况下,可选择较大的进给量,一般情况下可选择0.003~0.006mm/r,进给量不能太大,太大会使刀具磨损加快,增大切削力,导致零件变形。因此,一般不要大于0.006 mm/r。

3)切削深度ap

切削深度对刀具的耐用度影响最小,一般可先用较大的切削深度,这样可避免刀尖在硬化层内切削,还可以增加刀刃工作长度,有利于散热,纵切自动车是一刀车到尺寸公差,切削深度等于毛坯减去零件尺寸,不能人为调整。

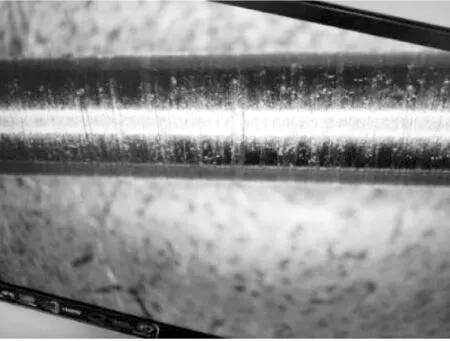

通过使用专用镍合金加工刀片和专用高温合金刀片进行加工验证,零件加工效果如图5和图6所示,从试加工验证情况分析,认为在相同的加工条件下,专用镍合金刀片获得了好的零件表面效果,且刀具没有明显的磨损;专用高温合金刀片加工的零件粗糙度值大,不能满足图纸要求。因此,外圆刀片选用专用镍合金刀片。

图4 专用镍合金刀片车削

图5 专用高温合金刀片

7 总结

针对镍铬镍硅合金接触件不具备加工能力的问题,本文从刀具、工艺参数方面入手,进行了大量的工艺试验,找到了适合镍铬镍硅合金加工的刀具,优化了加工工艺参数,解决了镍铬镍硅合金加工问题,使得车间由不能加工到能加工该材料,首次具备了加工镍铬镍硅合金材料的能力,极大地提高了零件加工质量和加工效率,为公司镍硅高温合金接触件批生产打下了基础。