浅谈涂装输送链系统的技术改进

李进,王云,刘岩,邵崇杰,李建学,曲春雨

(北京奔驰汽车有限公司,北京 100176)

1 前言

输送链设备在汽车涂装生产线输送系统中普遍采用,属于大型专用类设备,设计工艺技术复杂,在涂装生产线具有关键作用,直接影响生产线的运转和涂装质量,需要保持稳定可靠。

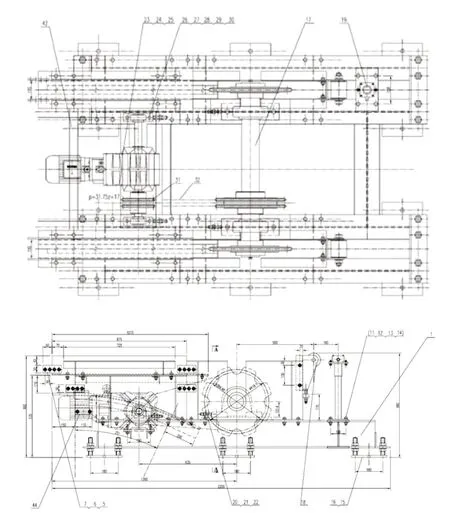

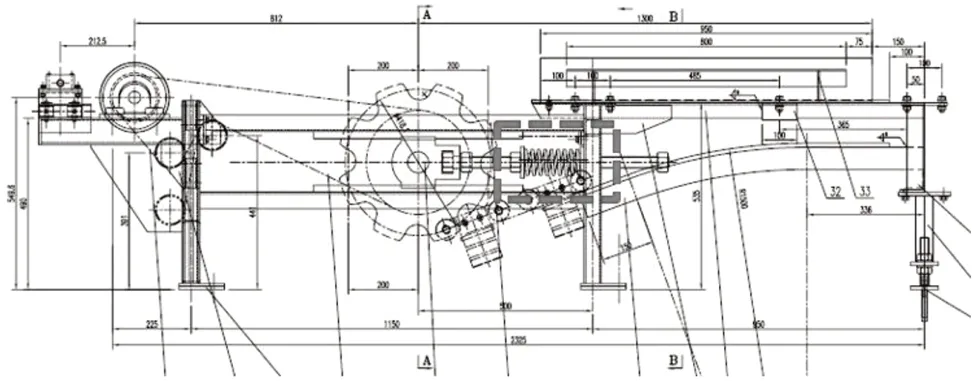

传动链输送与带输送相比,不存在弹性滑动和打滑的情况,输送效率高,传递功率大,过载能力强,相同工况下所需张紧力小,作用于传动轴上的压力小,平均传动比准确,工作可靠转速稳定,适用距离较远的传输。同时,可以在高温、潮湿、有污染等相对恶劣的条件中工作。安装精度相对较低,成本相对低廉(图1)。

图1 传统输送链部分结构

由于输送链的种种优势和涂装车间的特点,输送链系统在涂装车间多个区域得到应用。但经过近15年的使用,传统输送链系统由于设计原因,也暴露出了很多问题,如不便于维修、输送轨道容易积漆、张紧需要定期紧固等,此外,链速不稳定,会造成车身表面喷漆不均匀,直接影响车身涂装质量。

2 传统输送链系统的结构

本文以喷漆室传统工艺输送链系统为例对其基本结构进行说明。输送链系统主要由驱动站、输送轨道及链条、尾站等部分组成。

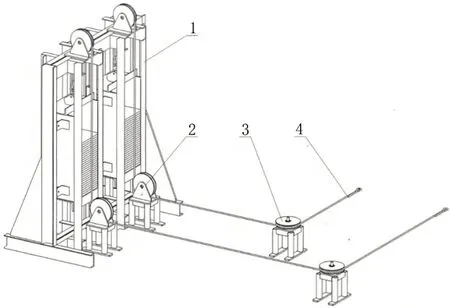

2.1 驱动站

驱动站包含工作电机及减速机,并连接一个万向传动轴,由该万向轴来驱动链轮,如图2所示。电机和减速机安装在喷漆室外面。头架轴有2个链轮,两侧的输送链条由该链轮驱动。头架前方的导向轮为离开输送链系统的滑橇提供导向。

图2 传统输送链驱动站

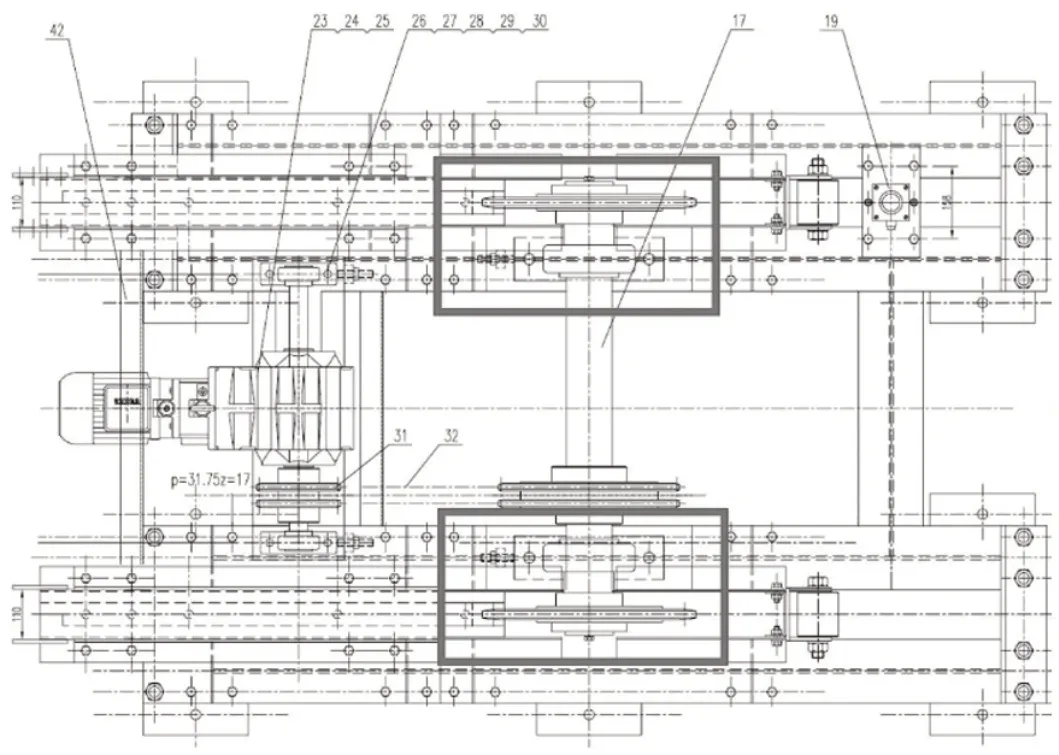

2.2 输送轨道及链条

轨道为输送系统的传动链条提供支撑,上侧链条在导轨槽中运行,下侧回导的链条由角钢支撑,轨道外侧安装护板,对轨道和链条提供支撑和防护(图3)。

图3 输送轨道及链条

2.3 尾站

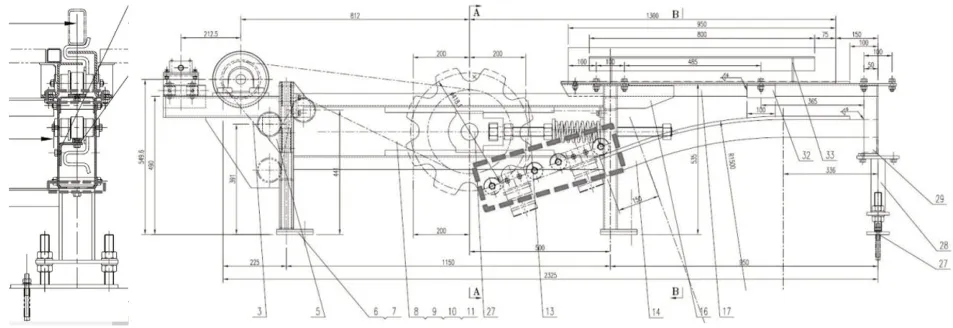

尾站包括尾轴组件、张紧弹簧组件及导向轮。尾轴上两侧有两个链轮,链轮通过链条来转动。当链条承受滑橇不同的载荷伸长或收缩时,张紧弹簧保持拉紧尾轴。通过张紧装置,可以使链条在承受不同载荷或在不同工况下有一定范围的伸长与收缩。在尾站的末端,安装导向轮,它为进入输送链系统的滑橇提供导向(图4)。

图4 传统输送链尾站

3 传统输送链系统的问题

3.1 维修不便

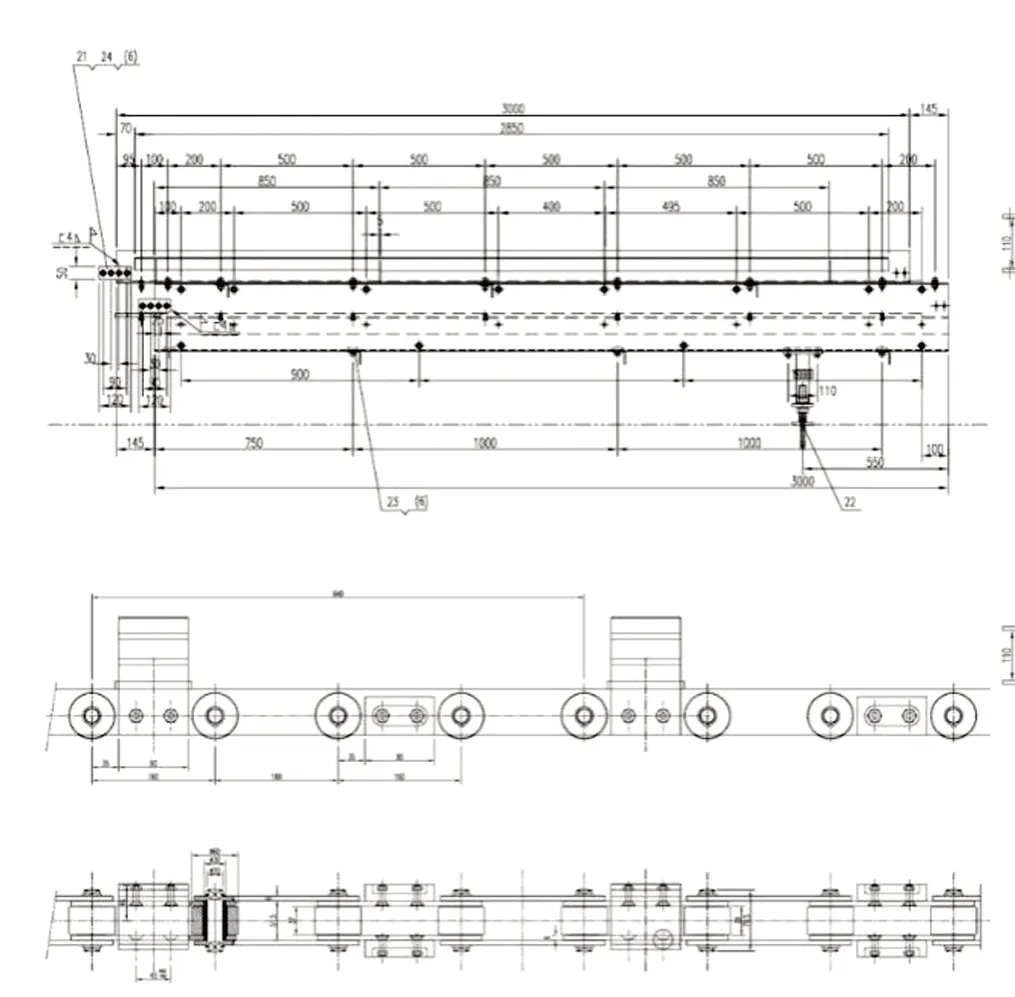

原有驱动轴承座位于链轮内侧,如图5框线内所示,发生故障时维修困难。故障发生时,需要先拆卸左右两侧的输送链条,拆开链条后,由于轴承在链轮内侧,所以在拆开轴承前必须先将外侧的链轮先拆除,接下来才能维修轴承。由于需要拆开两侧的结构,而且零部件尺寸和重量都较大,链轮和轴承与驱动轴的胀紧力也很大,所以整个拆卸过程大约需要8个人一起进行6h作业才可以完成。故障发生时,既需要较多维修人力,也会造成很长的停机时间,严重影响生产效率。

图5 驱动站结构图

3.2 输送轨道易积漆

传统输送轨道结构不合理,主要体现在两方面:(1)轨道结构较封闭,积漆不易清理。由于结构封闭,所以在喷漆室产生的漆雾在生产过程中会逐渐堆积在链条和轨道框架之间,如图6左侧示意图框线标识的位置,积漆问题严重,需要定期拆开清理。(2)链条与驱动轴及从动轴连接处轨道有空间(如图6右侧示意图),托爪易在此处与轨道干涉,产生链条堆积、卡滞,从而引发停机。抢修过程中,作业空间狭窄,侧板不易拆卸,也无法进行切割或焊接,所以需要大量时间拆卸下侧的轨道,拆除变形托爪,维修变形的轨道,并安装新的U型托爪。

图6 轨道结构

无论定期清理积漆,还是由于堆链导致停机,都需要消耗大量时间。

3.3 张紧需要定期紧固

现有张紧结构为弹簧张紧,如图7所示。一方面,由于长期高负荷运行,造成链条长度略有变化。另一方面,由于积漆严重,会影响张紧弹簧的作用力,也会加速衰减张紧弹簧的寿命,积漆对弹簧的性能和寿命都产生不稳定的影响。所以,张紧弹簧需要定期检查和调整。

图7 弹簧张紧结构

3.4 链速不稳定

由于链条轨道的结构较封闭,工作状态下会产生大量积漆,积漆也影响PM时涂润滑油的润滑效果,链条处于较为恶劣的工作条件中,也会加剧链条磨损,同时使电机扭矩加大,张紧弹簧也会经常处于较大压力下。这些因素都会影响链速的稳定性,从而影响喷漆质量。

4 新型输送链系统的改进

4.1 驱动站优化

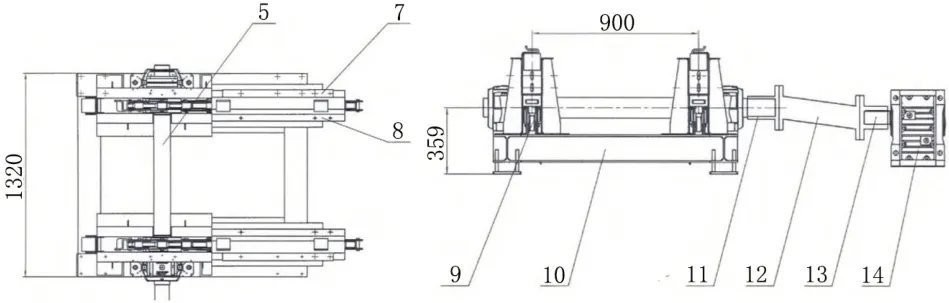

电机外置,轴承外移。优化驱动站的设计,改为可剖分式。将驱动电机置于输送轨道外侧,电机故障时可减少拆卸其他结构需要的时间。将轴承置于驱动链轮的外侧,安装在驱动轴两端,这样日常检查及轴承故障维修时就无须拆卸两侧链条、链轮,可节省大量人力及维护时间(图8)。

图8 优化后的驱动站

4.2 轨道优化

中间段导轨优化为上下敞开式结构,如图9左侧示意图。上导轨的链条由封闭支撑改为螺杆支撑,使漆渣可以从空隙落下。下导轨采用沉头螺丝安装在角钢上,由角钢支撑链条运行。角钢背后焊接螺母,下导轨安装角钢与侧板焊接固定,侧板螺母焊接固定,从而将封闭结构优化为半封闭结构,漆渣可从开口处落下,通过冲洗进入造渣池,使漆渣不易堆积在轨道内。

增加“观察窗”,如图9所示。在输送轨道侧板进行镂空,镂空空间罩入有机玻璃板,通过此位置可以随时观测轨道内部运行状态及轨道内积漆情况,便于根据实际观测进行预防性维护及故障判断。

优化支撑轨道与驱动、从动轮之间的结构,如图9右侧示意图。增加压板,防止链条与链轮啮合前堆积;延长驱动、从动轴处的支撑轨道,使链条与链轮无缝连接,避免链条在此处卡滞导致故障。

图9 轨道优化

4.3 尾站优化

将尾站传统的弹簧张紧重新设计为外置重锤张紧结构。重锤机构设有上下限位的极限开关,用于张紧保护。通过此结构也可实现张紧力的量化控制。该设计可防止轨道积漆对张紧的不稳定影响,日常检修和调整张紧也更方便(图10)。

图10 外置配重结构

4.4 电机功率、驱动轴强度

对减速机电机的选型参数计算参考如下公式。

(1)总牵引力F=f·9.8(M+2QL)

式中,f为运行阻力系数,M为输送链上承载的总质量,kg;Q为每米链条及托爪等平均质量,kg;L为驱动、从动轴中心距,m。

(2)电机功率P=KFV/(60 000η)

式中,K为功率储备系数(一般取K=1.2~1.5);V为运行速度,m/min;η为驱动机构总效率(一般取η=0.76~0.81)。

(3)计算减速机输出扭矩M=KFR/(i·η)(N/m)

式中,R为主动链轮节圆半径,m;i为链传动速比;η为链传动效率(一般取η=0.96)。

根据长期观察及理论计算,原有电机在长期使用、链条磨损、积漆严重等恶劣工作条件下,已经无法完全满足驱动链条正常运转的能力。在本次输送链系统改造中,将原有1.75kW功率的驱动电机更换为2.2kW,同时更换新的、尺寸更大、结构更强的驱动轴和轴承,与更大功率的驱动电机相匹配,使驱动站具有足够的能力满足正常的工作状态并具备适当的超载能力。

5 结语

针对涂装线输送链系统设计并进行全面的技术改进。将驱动站轴承外移,改为可剖分式结构,解决了维修不便的问题;优化轨道与驱动、从动轮连接处结构,解决了链条堆积、卡滞的问题;将中间段导轨优化为上下敞开式结构,解决了积漆问题;此外,通过优化张紧结构、更换新参数电机,使输送系统保持更稳定的运转,也使日常维护可以更简单高效。通过各项技术改进的实施,输送链系统的运行速度更加稳定,报警次数显著降低,积漆现象也明显改善,保证了车间生产产量的顺利完成,对同行业相似设备具有一定的参考意义。