斜井盾构组装始发方案比选研究

廖悦 LIAO Yue

(中国铁建大桥工程局集团有限公司设计研究院分公司,天津 300300)

0 引言

盾构(TBM)集掘进、支护、运输于一体,能够有效实现长大隧道施工的工厂化作业,是世界上最先进的大型综合性隧道施工设备,代表着国际隧道施工技术的最高水平,相对于传统的煤矿斜井施工方法,盾构(TBM)施工煤矿斜井在安全、进度、质量、效益及环保等多方面优势突显[1]。神华集团开创了我国首次引入盾构(TBM)法施工煤矿斜井的先河[2-5],在盾构(TBM)施工煤矿斜井方案研究中,盾构(TBM)的斜向始发是重难点之一,与传统盾构(TBM)水平始发相比,由于坡度的影响,盾构(TBM)的组装方式、吊装方式及始发状态均有较大不同,安全风险更高,施工难度更大,可以说盾构(TBM)的斜向始发是斜井盾构(TBM)法施工成败的最关键环节之一[6-7]。针对上述问题,本文基于神华新街台格庙煤矿斜井工程特点,设计研究了两种盾构(TBM)组装始发方案,并分析了方案的优缺点,提出了盾构(TBM)始发最优方案。

1 工程概况

神华新街台格庙矿区位于鄂尔多斯市境内,地处高原荒漠~半荒漠地段,区内大面积被第四系风积沙所覆盖,植被稀疏,人烟稀少。台格庙矿主斜井坡度为-10.5%(6°下坡),长度为6553m,最大埋深688m,采用双模式盾构(具有土压平衡盾构和单护盾TBM两种模式)工法施工,盾构开挖直径为7620mm,最小设计曲线半径为500m,最大设计坡度为120‰。斜井设计内径6.6m,管片厚350mm,宽1500m。

斜井穿越地层由老至新发育有:侏罗系中统延安组(J1-2y)上段,侏罗系中统直罗组(J2z),安定组(J2a),白垩系下统志丹群(K1zh),第三系上新统(N2),第四系(Q4),地层岩性主要为砂岩、泥岩、泥质砂岩、砂质泥岩及砂岩泥岩互层,局部附存含砾粗砂岩、泥岩破碎带及煤层等,始发场地表层风积砂层厚度1~3m。

2 盾构组装始发方案对比分析

根据本标段始发场地条件,为保证复合盾构的顺利安装、调试、始发,掘进机采用一次性整机始发,盾构组装场及始发站为采用明挖法开挖的U型槽结构,盾构始发可采用掌子面组装始发和地面组装步进通过斜坡再始发方案。

2.1 掌子面组装始发方案

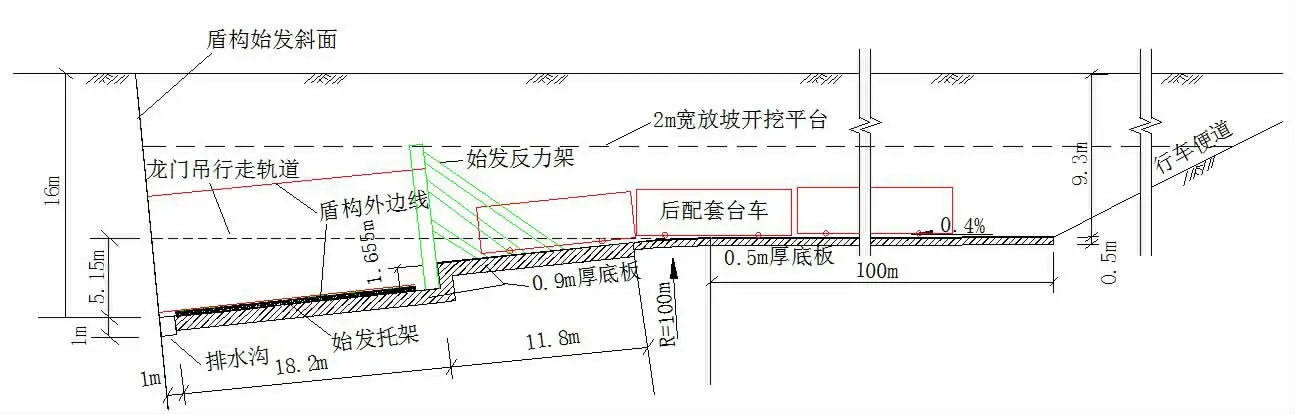

根据盾构始发埋深经验要求,取始发井上覆土厚度为1倍洞径,U型槽始发面开挖深度取2倍洞径,取16m,由于底板厚度为0.9m,因此总开挖深度为16.9m。

在U型槽内组织盾构机的组装、调试和始发,为确保作业安全,槽内设盾构主机安装区及反力架安装区,采用与斜井等坡度的纵坡设计;而设备桥及后配套安装区,按照4‰坡设计,中间区域采用100m半径的竖曲线进行纵坡过渡,如图1所示。350t主吊机站于始发端头进行主机吊装施工,槽内部署2台40t的纵向走行龙门吊配合进行主机吊装施工,龙门吊覆盖整个U型槽盾构组装区,龙门吊基座按4‰坡设计。

图1 始发站总体设计及布局

U型槽两侧均采用1:1.5~1:2的坡度进行放坡开挖。由于U型槽局部开挖深度较大,因此在距离放坡的中部设2m宽马道,进行分台阶开挖。

盾构始发端采用钻孔灌注排桩进行开挖面结构围护。始发洞门内径比盾构外径稍大,采用钢筋混凝土结构施作。洞门范围内排桩与盾构刀盘面所形成的三角区采用喷射混凝土填平。

方案特点:①适用于盾构组装始发工期要求紧、地质条件好、埋深浅的盾构掘进施工。②盾构始发时需反力架支撑,设置难度较大,工程造价高(底部结构回填量大),易受降雨影响。

③设置盾构主机组装平台,明槽开挖体量大。

④盾构主机组装需在端头布置吊机,安全风险高。

2.2 地面组装步进始发方案

明槽总开挖深度取为16.9m,盾构及后配套在专门组装场地组装,组装后主机和后配套分别步进到掌面进行连接调试及始发,相比城市地铁的区间盾构施工条件,煤矿斜井始发段坡度大,基座除受盾体重力作用外下滑力也是不容忽视,超长的盾体在明槽段步进完全不同于岩体内的掘进施工,在没有任何径向约束力,使其在步进过程中稳定性差,这给支撑反力体系和托架结构的设计、步进方式的选择和施工提出了极高的要求,本文提出了针对性解决方案。

明槽采用与斜井等坡度的纵坡设计,取-10.5%纵坡。边坡根据不同挖深采用分级放坡形式,最深处即始发段处采用三级放坡,网喷支护,槽底横宽11.2m,如图2所示。明挖段与盾构施工段接口处,采用C20素混凝土临时封堵墙进行封堵,封堵墙后方采用水泥土回填,以满足盾构掘进施工要求。

图2 明槽结构剖面图

2.2.1 设备组装与调试

掘进机经工厂组装、调试、验收合格后,运输至施工现场进行组装。组装场地位于沿斜井轴线方向,明槽施工场地外进行。掘进机后配套拖车组装顺序为从后往前依次连接,最后连接连接桥,采用150t汽车吊吊装。主机组装顺序为中盾→前盾→刀盘→螺旋输送机→管片拼装机→尾盾,主机采用300t履带吊和150t汽车吊机配合吊装。最后连接液压和电气管路。

2.2.2 TBM步进与下落

盾构步进及下落工艺流程如图3。

图3 TBM步进及下落工艺流程如图

TBM在明槽外组装调试后纵移步进到达始发位置,因无法像正常掘进时有管片提供反力,故此TBM需要借助外力来完成纵移步进。

主机步进时,设计由电动液压泵站、爬行顶推油缸、夹轨器三部分组成的步进夹轨反力装置,沿预先铺设导轨进行步进施工,该装置在提供盾构步进所需的推力的同时能提供反向拉力,具备防盾构下滑的能力,确保大坡度条件下盾构步进安全。步进夹轨反力装置构造如图4所示。

图4 步进夹轨反力装置构造图(单位:mm)

盾构步进到始发位置,设计盾构下落反力装置有效确保盾构在斜井条件下安全下落,该装置由箱梁、箱梁横撑、箱梁斜撑、圆支撑、盾体顶升支撑、顶升油缸、盾体支承及顶升支撑座等构成,盾构下落通过逐节拆卸盾构下落顶升圆支承座及盾构圆支座实现,在斜坡条件下,通过中间箱梁横撑与箱梁斜撑确保整个下落支撑系统的稳定与安全。

2.2.3 盾构始发

盾构机步机到始发位置并调试完成后,通过反力架及负环管片提供始发反力。负环管片采用错缝拼装,并设置钢板及钢丝绳捆紧,防止变形。

方案特点:①适用于地质条件较差、盾构组装始发工期有保障的盾构掘进工程。②该方案解决了明槽结构内小空间、大直径、大自重的盾构主机在大坡度条件下的步进施工。③可实现盾构主机的快速步进,连续、机械化作业,该步进反力系统考虑了下坡重力影响,在提供盾构主机步进推力的同时可提供对盾构主机的拉力,防止突然启动的下滑失控,确保步进安全。④大坡度条件下盾构步进施工安全可靠,且施工速度快。

2.3 对比分析

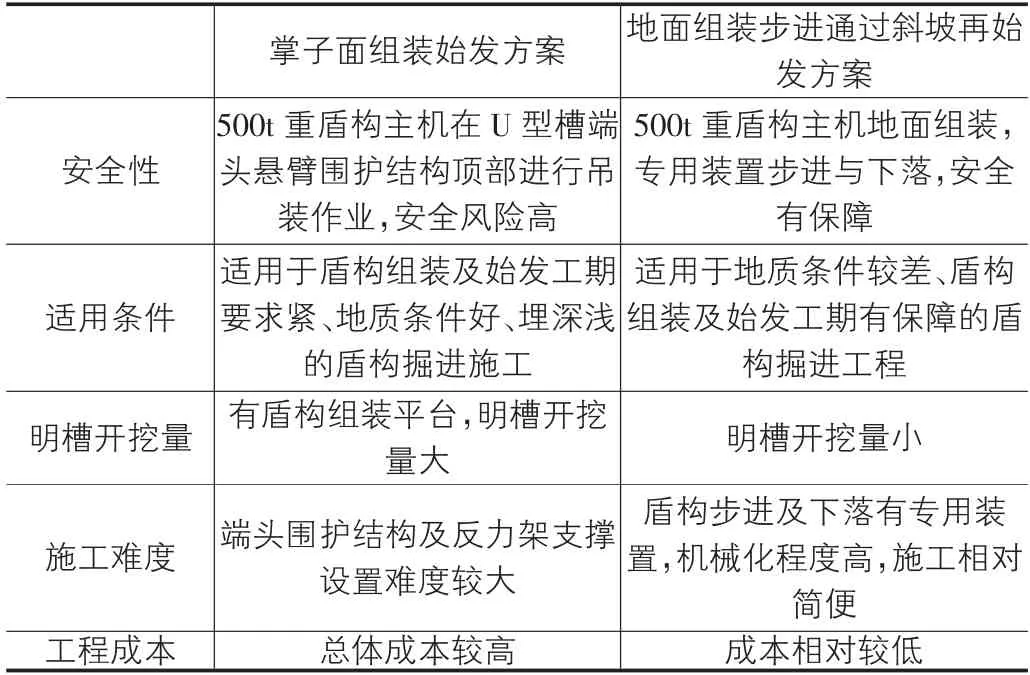

对于两种盾构组装及始发方案,如表1所示。

表1 两种盾构组装及始发方案比较

通过对两种方案的安全性、适用条件、总体工程量、施工难度及工程成本综合分析,针对斜井盾构组装及始发,建议采用地面组装步进通过斜坡再始发方案,施工成本低、难度小、安全有保障。

3 结论

相比城市地铁的区间盾构施工条件,煤矿斜井始发段坡度大,盾构组装及始发难度大,也是煤矿斜井盾构法施工成败的关键环节之一。本文针对性的设计了两种盾构组装始发方案,分析了两种方案的特点,通过对两种方案的安全性、适用条件、总体工程量、施工难度及工程成本综合分析,建议大超度条件下斜井盾构组装及始发采用地面组装步进通过斜坡再始发方案,施工成本低、难度小、安全有保障。