“零翻箱”自动化立体堆场设计与码头总体布局*

赵衷彬,刘 伟

(1.北京交通大学 交通运输学院,北京 100044;2.上海海事大学 交通运输学院,上海201306)

集装箱码头既是集装箱货物的集散中心,也是内外贸易的前沿阵地。作为连接公路、铁路和水路的集装箱货物集疏运交通枢纽,集装箱码头承担着货物装卸、堆存、照管、中转和进出口等多项任务,为服务整个港口经济腹地的发展扮演着重要角色。集装箱码头通常包括4大部分,分别为由泊位、岸边装卸机械、桥下装卸区域等组成的前沿作业区,由空重箱堆场和场地装卸机械等组成的堆场作业区,由港内集卡、自动导引车(automated guided vehicle,AGV)、跨运车及其运输线路和缓冲区等组成的水平运输区,以及由中控楼、检查口等组成的后方调度控制区。多个码头共同组合形成一个港口。

经济全球化和跨国贸易的发展使世界各地的经济往来愈加频繁,货物流量更大、流速更快。集装箱由于其标准化、易装卸的特点,被越来越多地用于运输食品饮料、服装鞋帽、日用百货、家用电器、高科技电子产品和机械零部件等有较高附加值的货物。随着货量箱量的增加和集装箱船舶的大型化,码头的吞吐能力也面临着考验。选取汉堡港、鹿特丹港、上海港、青岛港、天津港和厦门港等6个建有自动化集装箱码头的港口集装箱吞吐量数据见图1,其中上海港的年吞吐量在2020年已突破4 350万TEU,且呈现继续上升的趋势。

图1 2005—2020年六大港口集装箱吞吐量

为提高码头吞吐能力,以往的方法多是通过扩大陆域和堆场面积或改善装卸作业工艺流程、增加搬运和装卸设备加以解决。近年来,随着自动化集装箱码头的发展成熟,装卸效率得到一定程度的提升。

有关自动化集装箱码头及堆场效率提升的方法,不少学者做过相关研究。张玉龙等[1]从业务流程角度为自动化集装箱码头的效率提升和建设提供决策建议;罗勋杰[2]通过对全自动化集装箱码头水平运输方式的定性和定量对比分析,从设备投资、运营成本、作业效率和绿色环保等方面提出参考建议;张连钢等[3]提出自动化集装箱码头总体布局的流程和方法,为自动化码头的前期规划和设计建造提供借鉴;郭文文等[4]分析出口集装箱装船过程中泊位与堆场分配的相互影响,建立泊位与堆场协调分配模型和算法;陈苏敏等[5]针对堆场翻箱问题构建翻箱落位与提箱顺序在线同步优化模型和混合求解算法;付鹏成等[6]提出自动化集装箱码头堆场管理方式和控制策略,在作业路径优化、翻倒箱、防风与用电提出相应的措施;Zhao等[7]采用优化算法对集卡预约信息进行管控,提高场地效率。

然而,上述研究所提出的方法建议均无法彻底解决集装箱码头堆场的顽疾,即翻箱倒箱问题。码头堆场的翻箱和倒箱不仅增加了场地装卸机械的使用成本,还会影响整个码头的作业效率和协调性。基于“一层场一层箱”的思路,本文设计出的新型集装箱码头“零翻箱”立体堆场技术从根源上解决了翻箱倒箱的问题。与此同时,由于不存在压箱,同一垂直方向上能堆放彼此作业不相干扰的9层重箱,提高码头堆场土地利用率。

1 9层错位立体库场

本文设计的“零翻箱”立体堆场的主体工程为9层错位立体库场,该库场的每层即为一个堆场,如图2所示。

图2 9层错位立体库场

1.1 场地固定式龙门起重机

立体库场的两端分别连接码头前沿作业区和后方疏运作业区,两端各设置1辆固定式龙门起重机用于起吊集装箱。固定式龙门起重机设计跨距30 m,设计高度68 m,配备1台40 ft(1 ft约合0.30 m)单吊具小车,即单次最大能起吊1个40 ft标准箱,也可换装2个20 ft吊具用于同时起吊2个20 ft标准箱。

1.2 自动跨运升降车

自动跨运升降车(automated straddle and lift vehicle,ASLV)可将岸壁集装箱装卸桥卸于地面的集装箱起吊并运输至立体库场进场升降通道作业区并卸下。ASLV兼具传统AGV的搬运功能和穿梭式子母车(shuttle carrier,SHC)的吊运功能,减少了装卸环节和作业机械的数量。

1.3 立体库场分层设计

1.3.1库场中转平台

立体库场两端每层均设有错位中转平台,海侧的进场中转平台用于承接固定式龙门起重机卸下的集装箱,陆侧出场中转平台则提前备妥计划出场的集装箱以便固定式龙门起重机吊运至下方集卡。

1.3.2库场运箱轨道与自动搬运车

每层堆场的中转平台均与运箱轨道相连,轨道从进场中转平台到出场中转平台贯穿整个堆场。每条轨道上安排两辆AGV,分别承担集装箱进场入位和离位出场的搬运任务。

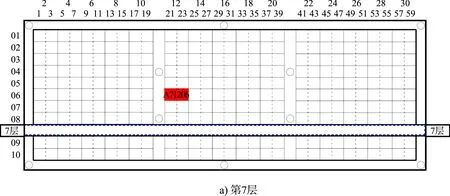

1.3.3分层堆场箱区与箱位

每层堆场划分为3个箱区,箱区与箱区之间设置有承重立柱和检查工作通道,每层堆场仅堆放1层集装箱。该堆场库场之所以称为“错位”立体库场,是为了满足建筑体的承重要求。第7和9层堆场平面如图3所示,在整个立体库场中部设计有4根承重柱,同一列每2根承重柱之间间隔3个横向箱位,因此在6和7层之间、3和4层之间的中转平台与其上及其下的中转平台之间会错开一位。错开的两个中转平台位正好形成一个空隙,称之为“升降通道”。在海侧可实现地面集装箱提升至中转平台,在陆侧可实现库场集装箱下放至集卡上。

图3 第7和9层堆场平面

集装箱堆放方向垂直于岸线,即与堆场进出场方向平行。每层堆场贝位编码从出场端向进场端递增,20 ft箱为奇数01,03,…,59共30位,40 ft箱为偶数02,04,…,30共15位。每层堆场排次编码为01,02,…,10共10排。每栋立体库场冠以大写英文字母,层数则以01,02,…,09表示。如箱位号A090802表示A栋库场第9层堆场08贝位第2排的40 ft箱位,箱位号B030405表示B栋库场第3层堆场04贝位第5排的20 ft箱位。每层设计300个TEU箱位,整个立体库场可容纳2 700 TEU(不含库场顶面可容纳的300个箱位)。20 ft标准箱和40 ft标准箱均高8.5 ft,即2.591 m。考虑堆场内悬挂式自动导引轨道吊高度、轨道高度等因素,设计该立体库场每层层高7.2 m,共9层,总计高度65 m。实际建设中,箱区数量、长度、宽度和间距等应综合考虑码头和堆场作业能力、空间利用率、投资成本等多种因素并由模拟仿真系统验证和测算[8]。

1.3.4悬挂式自动导引轨道吊

悬挂式自动导引轨道吊(suspended automatic guide rail crane,SAGC)设置在每层堆场的顶部,横跨5个40 ft箱位,能沿排位方向前后移动,沿贝位方向左右移动。因每层堆场划分为3个箱区,故设置3台SAGC。以集装箱从海侧进场为例,当集装箱由AGV按指令从中转平台沿轨道运至对应箱区时,每层堆场顶部的悬挂式自动引导轨道吊起吊箱子并放置在指定箱位。

2 码头总体布局

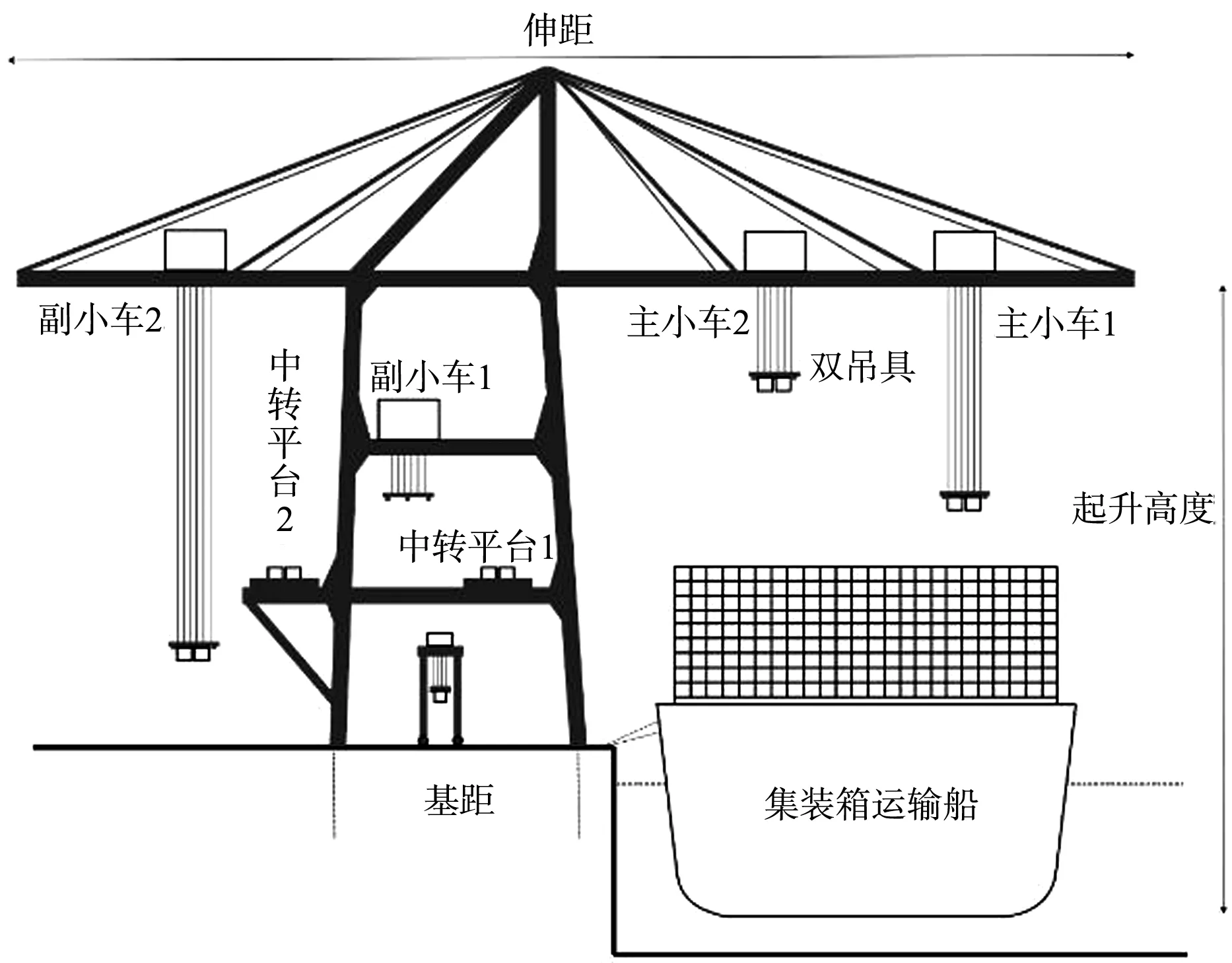

2.1 装卸桥与库场箱位

为提升集装箱码头装卸效率,本文提出使用新型双吊具四小车桥吊配合立体堆场,形成“双吊具四小车桥吊→ASLV→场地固定式龙门起重机→立体库场→AGV→SAGC→集卡”的作业工艺。自动化双吊具四小车桥吊效率保守计算假定为传统双吊具双小车岸桥的1.5倍,如图4所示。其关键的伸距与起升高度可按如下方法计算:

图4 新型双吊具四小车集装箱装卸桥

L=L1+L2+b

(1)

L1=a+B-c

(2)

L2=(D+e+t+j-M)tan3°

(3)

H=H1+H2

(4)

H1=D+e+t+j+0.5-d2-(h0-h1)

(5)

H2=d1-g-h+(h0-h2)

(6)

式中:L为集装箱桥吊伸距;L1为最外档箱水平距;L2为最外档箱倾移距;a为码头前沿至船舶内舷侧距离;b为码头岸壁宽度;B为船宽;c为船舶外舷到甲板最外列集装箱的距离;D为船舶型深;e为舱口围板高度;t为舱盖板高度;j为甲板上集装箱总的最大堆垛高度;M为船舶横稳心高度;H为起升高度;H1为轨上高度;H2为轨下高度;d1为船舶满载时吃水;d2为船舶轻载时吃水;h0为码头高程;h1为高潮水位;h2为低潮水为;g为船舶龙骨板厚度;h为船舶最底层集装箱高度。

不同码头可根据自身泊位水深、高低潮水位、所能停靠的最大型集装箱船的船宽和型深等因素综合算出所需配备双吊具四小车桥吊的伸距和起升高度,本文仅提出双吊具四小车桥吊的新概念,并不做具体计算,也未考虑轨道基距和横梁净空高等参数。码头在实际运用时可参照标准权威的计算方法,也可根据实际情况选择传统的双吊具单或双小车桥吊。

参照倪敏敏等[9]的研究方法,假定某1 000 m岸线的集装箱码头有3个泊位,设计年吞吐量为200万TEU,最大靠泊载箱量8 000 TEU和15万DWT左右的超巴拿马型集装箱船,按照《海港总体设计规范》[10]和《自动化集装箱码头设计规范》[11]对泊位设计通过能力进行计算,反推装卸桥配备数量n:

Pt=TyApQ/(Q/ptg+tf/td)

(7)

p=np1K1K2(1-K3)K4

(8)

式中:Pt为码头泊位设计通过能力,为200万TEU;Ty为泊位年运营天数取360 d(我国大部分码头是全年作业,但不排除某些年份因特殊事件停止作业的时间,如2020上半年疫情高峰时期,保守取360 d。本文未考虑国外港口年运营天数,因不同国家码头作业和休息时间差异较大);Ap为泊位有效利用率,取65%;Q为集装箱单船装卸箱量,取2 400个;p为设计船的效率;tg为昼夜装卸作业时间,取24 h;tf船舶装卸辅助作业及靠离泊时间之和,取4 h;td为昼夜小时数,取24 h;n为集装箱装卸桥配备数量;p1为岸桥效率基准值,取40自然箱/h;K1为标准箱折算系数,取1.5;K2为岸桥同时作业率,取80%;K3为装卸船作业倒箱率,取5%;K4为双吊具双小车岸桥船时效率提高系数,取1.5。

经计算,要满足3个泊位200万TEU的设计年吞吐量,总共至少需要12.8台效率达到35自然箱/h的双小车岸桥,折合新型双吊具四小车岸桥8.5台,每个泊位配备3台双吊具四小车岸桥,共计9台,另可安排2台待用。要满足200万TEU的年堆存能力,可按下式计算[12]:

S=Q′t/TC

(9)

式中:S为所需的库场箱容量;Q′为库场年通过箱量,为200万TEU;t为集装箱在港平均堆存天数,取4 d;T为库场年营运天数,取360 d;C为库场箱位利用系数,取较高值0.85。经计算,库场总计需要配置2.614 4万个标箱位。将危险品箱、冷藏箱、液罐箱、高箱、开顶箱和框架箱等特殊箱的数量做扣减,同时考虑扣除以下吞吐量:1)计为出口吞吐量的补给船舶的燃、物料和淡水;2)计为进口吞吐量的由水运运进港区的建港物资和防汛物资等;3)分别按进口或出口计为吞吐量的由水运运进、运出港区的邮件、行李、包裹(上述货物以每10 t换算为1TEU计入集装箱吞吐量)。实际配置箱位数假设为2.3万个,则本方案共设置8个立体库场,考虑库顶容量后共计2.4万个标箱位,如图5所示。

图5 码头总体布局

2.2 交通流缓冲区与运输线路

立体堆库场区与进港闸口之间设有集卡缓冲等待区,其规模可按照《自动化集装箱码头设计规范》给出的公式计算:

Np=(PHV-Pa)tc-m

(10)

PHV=Qh(1-Kb)KBV/(TykTdqc)

(11)

Pa=p(1-0.5Ka)n

(12)

式中:Np为停车场所需车位数量;PHV为进港闸口高峰小时交通量;Pa为堆场每小时装卸集卡数量;tc为高峰持续时间,取4 h;m为港内集卡停车位总数取0(港内水平运输由ASLV承担,无需内集卡);Qh为码头年运量,取200万TEU;Kb为码头内铁路中转、拆装箱和水水中转的箱量之和占码头年运营量的百分比,取0%;KBV为集卡到港不平衡系数,取1.6;Tyk为堆场年工作天数,取360 d;Td为闸口工作时间,取24 h;qc为车辆平均载箱量取1.6 TEU/辆;p为堆场装卸设备平均小时有效操作量,取30次/h;Ka为20 ft箱占年运量的百分比,取35%;n为堆场装卸设备作业线数量,取8条。经计算,停车场所需车位数量为134个,每个集卡缓冲等待区分摊17个车位。

整个码头的主干车道数量须根据交通流计算得知,单向不宜少于2车道,并增设宽度为7.5 m的倒车道。根据码头布置模式、交通流量、检查口位置等确定交通组织形势,生产车流与非生产车流应当分离。码头内交通标志应符合国家《道路交通标志和标线》[13]及《港口道路与堆场设计规范》[14]的相关要求。

2.3 闸口车道数量

将本文中码头定位为进出口型集装箱码头,则闸口车道数量可按下式计算[15]:

N=Q(1-Kb)KBV/(XPTyTd)

(13)

式中:N为闸口车道数量;Q为码头集装箱年吞吐量,为200万TEU;Kb为不经过闸口集装箱占年吞吐箱量的比例,取10%(中转型集装箱码头则可取较高值);KBV为集卡到港不平衡系数,取1.6;X为每小时通过闸口的集卡数量,取40辆/h;P为集卡平均标准箱载箱量,取1.5;Ty为闸口年营运天数,取360 d;Td为闸口每日工作时间,取24 h。经计算,N=5.56条,取整为6条。可考虑将闸口进出通道分离,分别设置普通重箱进港通道2条,还空箱进港通道与危险品箱进港通道1条;普通重箱出港通道2条,提空箱出港通道与危险品箱出港通道1条;另设非生产车辆双向通道1条,共计7条。

以上是对于无历史参考数据的闸口车道计算方法,对于有实践数据的现有港口可采用下式计算:

N=TM/Th

(14)

(15)

(16)

(17)

式中:N为闸口车道数量;TM为高峰时段每小时通过闸口集卡数;Th为单车道每小时通过闸口的集卡数量;Tmax为日检查口通过的最大集卡数;P′为高峰时段通过的集卡数占全日通过数的百分比;Fd为日不平衡系数;H为高峰时段小时数;C为码头标箱年吞吐量;FTEU为TEU换算率;Fm为月不平衡系数;D为高峰月日历天数;μ为每辆集卡通过闸口的平均时间。

2.4 配套设施

除基础作业机械和堆场外,码头还设置了相应的配套设施。

1)综合服务大楼。它是整个码头作业的指挥调度中心,负责码头日常运营,内设中控指挥室、货代办事处、船代办事处、理货公司办事处和海关三检。主要承担码头与船方、码头与货方、码头与海关和海事等政府监管机构、码头与物流运输企业等的信息交流与协调工作。

2)智能通关检查口。采用光学箱号识别系统、高分辨率彩色摄像集装箱验残系统、射频识别技术(radio frequency identification,RFID)车牌号识别系统和地磅系统等,同时使用电子集装箱设备交接单(equipment interchange receipt,EIR)、集装箱装箱单(container load plan,CLP)、提箱凭证和发箱凭证等电子化单证,免去传统纸质单证和人工审核等繁琐的流程,从而加快集卡通关速度,既提高了效率,又能减少集卡等待期间产生的大量尾气排放。

3)综合物流作业区。在立体库场后方设置有综合物流区,作业区内可以实现货物的简单加工处理、短期存储、集拼箱和直接越库转运等功能。也可设置铁路港站对接水铁联运,加快集装箱和货物周转速度。这样丰富了码头的服务功能,有利于实现码头多元化经营、增加码头收入来源。

4)电力保障中心。本方案考虑整个码头均是使用电力驱动的机械设备,用电量巨大,为满足港口用电负荷,须设置专门的电力保障中心。

5)空箱堆场。用于存放和保管内贸和进、出口的空箱,方便货主提、还空箱和船公司调运。受码头土地面积限制,空箱堆场可适当转移到内陆场站。

6)此外还设计有机械设备及车辆维修中心、消防应急中心、员工宿舍、员工食堂、物资中心和船舶燃料、物料、淡水、供应品和零配件补充中心,以及船舶污染物处理服务中心等设施。

3 作业流程

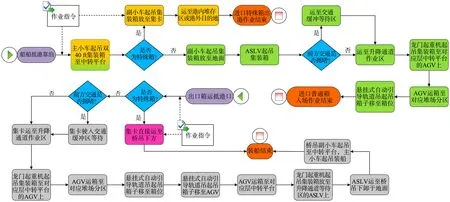

3.1 进口普通箱入场作业与出口普通箱出场作业

由图6所示,当集装箱船靠泊后,首先由四小车岸壁集装箱装卸桥进行卸箱作业。两辆双吊具主小车一次性分别最大可起吊2个40 ft标准箱,将双40 ft集装箱吊运至岸桥中转平台1和中转平台2。对于桥吊与堆场分离的实际应用场景,两辆单吊具副小车可分别从两个中转平台起吊一个集装箱降运至地面(前桥作业区和后桥作业区),再由地面上兼具起吊和运输功能的自动跨运升降小车ASLV运至立体库场的升降通道作业区卸下(若此时前方正有ASLV在升降通道进行装卸作业,则可先进入ASLV缓冲区等待)。

图6 码头生产性区域

立体库场外固定式龙门起重机接到指令后起吊升降通道作业区内的集装箱,升至其按计划箱号对应的堆层,再放置于等待在堆层前场中转平台上的自动导引车AGV上卸下。每层中转平台与堆场内均设计有一条固定的水平运输轨道,前场AGV负责将集装箱经由轨道运至计划箱号对应的堆场分区。此时每层堆场内顶部的悬挂式自动引导轨道吊SAGC起吊箱子移至指定箱位,完成进口普通箱入场作业。出口普通箱出场作业与进口普通箱入场作业流程相反。码头作业流程见图7。

图7 码头作业流程

3.2 进口普通箱出场作业与出口普通箱入场作业

进口普通箱出场作业时,悬挂式自动引导轨道吊SAGC收到出场指令后起吊箱移至AGV小车上,由AGV运至后场中转平台上。后场固定式龙门起重机吊起箱子经由升降通道下放至等待区内的集卡上,由集卡运至综合物流作业区或通过智能通关检查口离开码头,最终完成进口普通箱出场作业。出口普通箱入场作业与进口普通箱出场作业流程相反。

3.3 进口特殊箱出港作业与出口特殊箱装船作业

对于危险品箱、液罐箱、冷藏箱、框架箱等特种集装箱的出港作业,副小车将箱子从中转平台上吊起并直接装于岸壁集装箱装卸桥下的集卡,再由集卡运至港内特定堆存区或港外目的地。出口特殊箱装船时则直接由集卡运至桥吊下等待副小车起吊升运至中转平台,再由主小车从中转平台吊运至指定船箱位,最终完成出口特殊箱装船作业。

4 结论

1)立体堆场技术方案搭配双吊具四小车桥吊和ASLV自动跨运升降车有利于提升码头作业效率和经济效益,提高吞吐能力,以更好地服务于国际国内水上货物运输,充分发挥码头作为起点和终点集散中心的服务作用。

2)基于“一层堆场一层箱”的设计理念,即整个立体库场内每层堆场仅堆放一层重箱,集装箱进入立体堆场指定箱位后不用翻箱和倒箱,实现了真正意义上的“零翻箱”。同时,相比传统的堆场仅可堆高5层左右的重箱,本文的立体堆场由于不受压箱的限制,可堆叠10层甚至更高,码头土地资源和空间利用率得到提升,集装箱码头库场容量和堆存能力也相应提高。

3)除港外集卡外的所有机械设备均使用电力驱动,由ASLV代替传统港内集卡承担水平运输任务并兼具起降地面集装箱的功能,去除了港内集卡的碳排放,实现“零CO2”;由固定式龙门起重机组合SAGC代替轮胎吊、轨道吊、正面吊、堆垛机等承担场地装卸、堆垛和归并转任务,减少了机械设备的配备、操作和能源成本。应注意,本工艺流程中所述之AGV仅在该层堆场内的运箱轨道上做单一往返运动,所涉及的路径规划和算法问题相较于通常的自动化码头AGV简单许多,可减少该情景下AGV的研发、生产和磁钉铺设等成本。同时,由于是利用固定式龙门起重机起吊集装箱至相应堆层、装箱至港外集卡,无需考虑胎压对码头路面铺设的影响,节省了码头地基、路面和轨道的建设成本。

4)本方案在实现码头和堆场高效化和绿色化的同时也存在一定不足,如增加了立体库场的投资建设成本和相关机械设备与配套设施的改造成本。尽管前期固定投资大,但建成后的变动成本将大幅降低,折旧年限长。

5)本文仅设计了高65 m的9层库内堆场+1层库顶堆场,不同码头在保证建筑安全性和可靠性的前提下,可根据当地实际的集装箱吞吐量、地形条件、气候条件和净空高限制等因素调整立体堆场的层数和箱位设置,因地制宜规划建造。虽然本方案是在理论设计层面提出的,并未以某个实际码头为例,但这对岸线资源短缺和堆场面积有限的码头以及相关研究机构和企业也能提供参考。