冷凝器钛材换热管束开裂失效原因分析*

邹 洋,刘希武,李 辉

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003;2.中国石化集团石油化工设备防腐蚀研究中心,河南 洛阳 471003)

钛材因具有优良的耐蚀性能和力学性能而在化工领域广泛应用,但由于钛合金吸氢能力较强,极易因吸氢而造成氢脆甚至开裂。氢脆经常由腐蚀诱导产生,因而又称为腐蚀氢脆。精对苯二甲酸(PTA)是重要的大宗有机原料,广泛应用于化学纤维、轻工、电子和建筑等国民经济的各个方面。由于PTA装置具有高温高压、环境腐蚀性强和介质含固体颗粒等特点,由腐蚀引起的设备失效问题时有发生[1-3]。某厂PTA装置氧化反应单元反应器钛材换热器已经服役多年,发生泄漏后管程中含溴和醋酸的腐蚀性介质进入壳程,对与之换热的高压蒸汽造成污染,由于该高压蒸汽与整个装置多个部位换热,其流经部位均发生了腐蚀,严重影响了装置的正常运行。

1 冷凝器基本情况

氧化反应单元反应器一级冷凝器BE112腐蚀十分严重,其管程为反应器塔顶介质,含有醋酸、对苯二甲酸、对二甲苯、反应副产物、HBr催化剂和水等,壳程为高压蒸汽,管程进口温度为190℃,出口温度为170℃,压力为1.25 MPa,管束材质为工业纯钛(TA2),壳体材质为碳钢。

2 检验与分析

2.1 宏观及微观腐蚀形貌分析

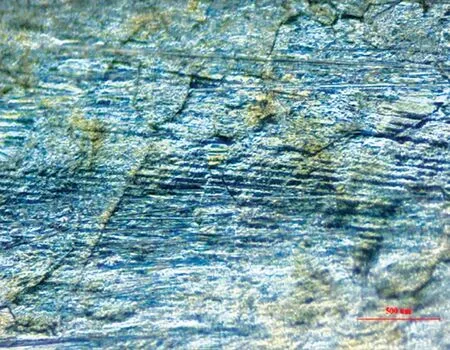

在PTA装置检修时发现430 kPa高压蒸汽系统管线内壁出现明显的腐蚀(见图1),与该高压蒸汽换热的氧化反应单元反应器一级冷凝器BE112腐蚀十分严重,管板出现大量的黄色垢物(见图2),管束与管板的连接处也有明显的腐蚀(见图3),管束上无明显的裂纹,其表面附着致密的铁锈,沿轴线剖开后发现换热管为焊接管,其内壁具有银灰色光泽,无明显腐蚀减薄痕迹,如图4所示。采用体式显微镜观察其内壁,发现在焊缝处有裂纹,如图5所示。

图1 高压蒸汽系统管线内壁腐蚀

图2 管板黄色垢物

图3 管束与管板的连接处腐蚀形貌

图4 换热管宏观腐蚀形貌

图5 换热管焊缝处裂纹

2.2 垢样成分分析

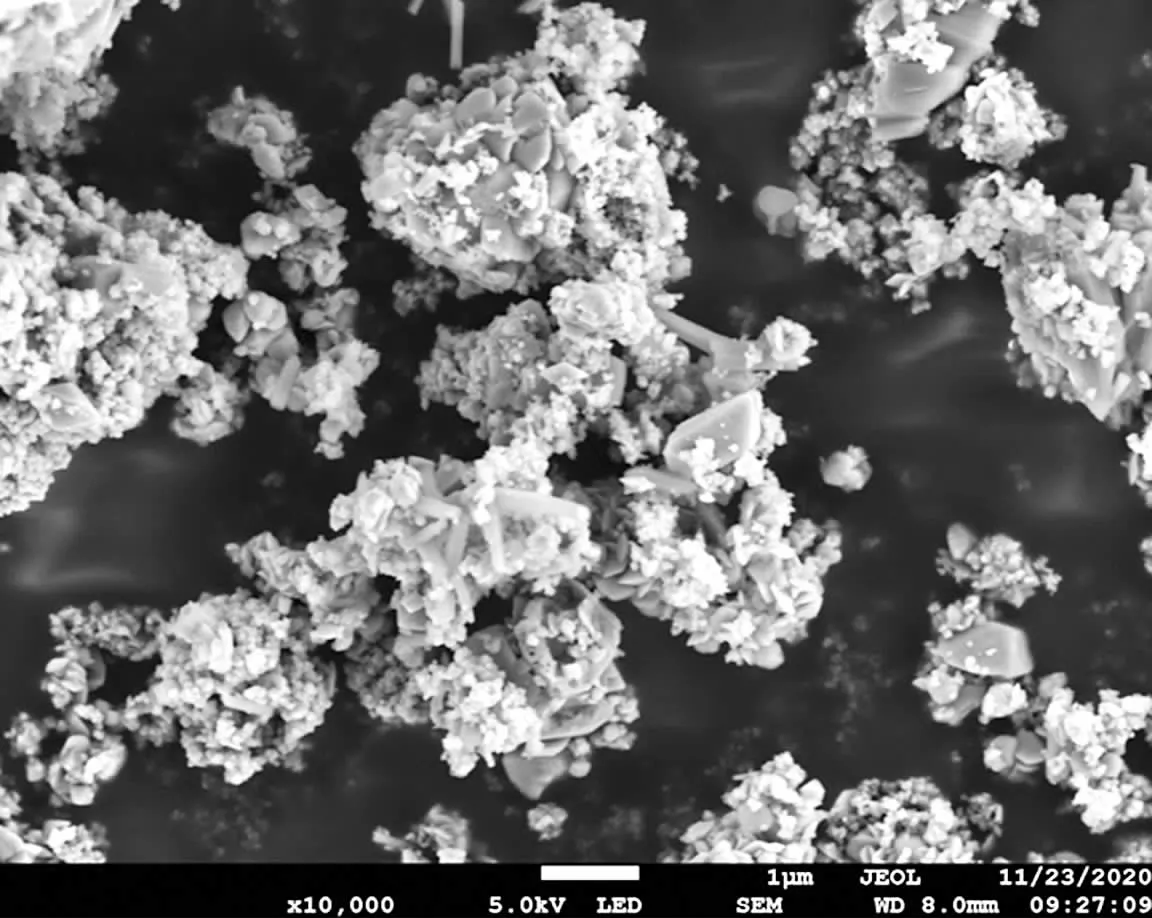

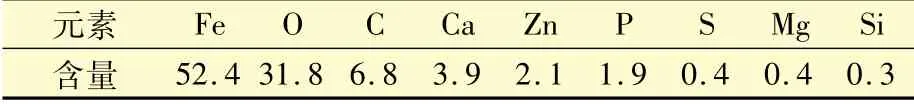

刮取换热管外层垢样进行扫描电镜观察和能谱分析,垢样微观形貌见图6,能谱分析结果见表1。从表1可以看出,垢样中Fe元素和O元素含量较高,无Ti元素存在。据分析,垢样主要由Fe2O3和Fe3O4构成,壳体腐蚀后形成的垢样附着在换热管外表面,而换热管外层本身无腐蚀。

图6 垢样微观形貌

表1 垢样能谱分析结果 w,%

2.3 金相组织分析与氢含量测定

对换热管取样进行金相组织分析,分析结果见图7。从图7可以看出,换热管内表面显微组织由基体和针状物组成,根据钛管材质(工业纯钛TA2)的对照金相图谱及其氢化程度的判定表,可以判断该针状物为氢化钛[4]。依据ASTM E1447—2009(R2016)标准[5],利用气相色谱分析仪对换热管试样进行氢含量测定,换热管基体与焊缝处的氢质量分数分别为250μg/g和260μg/g。

图7 换热管内表面金相组织

3 分析与讨论

钛是一种活泼金属,在临氢腐蚀环境中会吸收氢并生成氢化物,当氢化物达到一定量时,金属的冲击韧性与延伸率会急剧降低,在屈服应力作用下发生破坏,称为氢脆。钛材氢脆可分为氢气环境中的氢脆和电解质溶液中的氢脆两种,前者为分子态氢(H2)吸收导致的损伤,后者为原子态氢(H)吸收导致的损伤。在醋酸水溶液环境中,钛材换热管的氢脆机理为后者。

由于面心立方体形式的TiH2的比容较密排六方体形式的α-Ti基体大18%~23%,必然产生较大的相变应力,导致在TiH2/α-Ti界面上形成微裂纹,在应力作用下微裂纹扩展贯通,造成开裂。

钛发生氢脆一般需要满足三个条件:(1)溶液的pH值必须小于3或大于12,或者金属表面受到损伤;(2)温度必须高于80℃;(3)必须有产生氢的机制。

APIRP 571—2011指出[6]:(1)当钛材与碳钢或300系列不锈钢形成电偶时,能够加速氢脆。(2)设备在加工过程中如有杂质嵌入到钛材表面,也会导致氢脆的发生。如果铁微粒镶嵌到钛材表面,则会破坏钛材表面的钝化膜,形成缺陷,在电解质的作用下,铁颗粒的嵌入点与钛材基体之间形成电池,在该部位形成点蚀坑,促进氢的渗入。同时如果钛材表面遭到铁污染,钛材在经过焊接等热加工后再缓慢冷却时就会析出Ti-Fe金属间相,增加点蚀倾向,促进氢的渗入。(3)如果氢在纯钛或α-β合金中质量分数超过其溶解度极限(50μg/g),氢脆就会发生,而氢在β合金中的溶解度较大,能够承受的氢质量分数为2 000μg/g。

BE112钛材管束发生氢脆符合的条件有以下4点:(1)管程的介质有水、醋酸和对苯二甲酸等氢源,且醋酸质量分数较大(约为50%),介质的pH值较低;(2)操作温度较高,管程温度为170~190℃;(3)在管程介质中,由于所用的催化剂中含有溴离子,它能够破坏钛材表面的钝化膜,使其失去保护性,在新鲜物料的不断冲刷下,钝化膜难以修复;(4)换热管束材质为含α组织的TA2,其氢的溶解度较小,易形成TiH2;经检测换热管基体与焊缝处的氢质量分数分别为250μg/g和260μg/g,均高于氢的溶解度极限50μg/g。

与基体相比,钛材的焊缝及热影响区一般更易吸收氢而发生氢脆,主要有两个原因:(1)钛经过高温加热后晶粒组织变大,可能会产生富铁相,与α基体形成微电池,初生态氢易进入钛基体,如果钛材有焊接缺陷、焊接污染与焊接应力等均会促进吸氢;(2)钛材焊接后存在残余应力,促使氢化钛富集并加速氢的扩散,降低钛的局部塑性,引起氢脆[7-8]。BE112换热管焊缝处的氢含量高于基体,也印证了这个结论。

4 结论及建议

(1)PTA装置氧化反应单元反应器一级冷凝器换热管束材质为工业纯钛(TA2),由于管程内存在醋酸、水及对苯二甲酸等氢源,介质pH值较低,且存在溴离子等有害离子,会对钛材表面钝化膜造成损伤,氢渗入钛材内部,生成TiH2,钛材在多年高温使用中,吸氢量会逐步累积,最终造成脆化失效。

(2)BE112换热管使用的是焊接管,焊接过程会导致焊缝及热影响区晶粒变大,产生富铁相,加之如有焊接缺陷的存在,会促进吸氢。焊接后的残余应力会加速氢的扩散,并使TiH2向应力集中处富集,降低钛的局部塑性,导致氢脆的发生,且裂纹最可能在焊缝处优先产生。

(3)钛材换热管宜选用非焊接管,避免产生的TiH2在焊缝处聚集;钛材换热管应实施阳极氧化、热氧化及化学氧化等强化处理,以加厚与强化氧化膜;对热加工后的钛材进行真空退火处理,消除残余应力及β相;安装检修时防止钛材表面损伤,禁止使用碳钢工具,避免铁污染;钛材经砂轮打磨后需进行酸洗处理。