焊前预热的作用及冷高压设备焊前预热温度的确定*

冯 勇

(中石化广州工程有限公司,广东 广州 510620)

炼油厂的加氢装置中有循环氢脱硫塔、循环氢脱硫塔入口分液罐、冷高压分离器及循环氢压缩机入口分液罐等高压临氢设备,其共同特点是压力高(通常设计压力可达17 MPa),温度不高(工作温度在60℃左右),材料一般选用Q345R(R-HIC),壳体壁厚超过100 mm,有时内壁还会设有堆焊层保护,这些设备统称为冷高压设备。由于Q345R(R-HIC)的碳当量并不高,往往按照NB/T 47014进行焊接工艺评定就得出了焊前预热的温度。这种预热温度的确定方法简单,并不能保证每个焊接接头的安全可靠。

1 焊前预热对预防焊接冷裂纹的影响

焊接冷裂纹的本质是氢致开裂。这种裂纹通常是在焊接冷却到室温时发生,有时也会延后发生,因此又称“延迟裂纹”。焊接时,电弧的温度高达6 000℃,可以将药皮、焊剂、空气中的水及焊接接头坡口处油脂等污染物分解成氢原子,溶解到焊接熔池中并扩散到热影响区。随着熔敷金属降温凝固,碳钢或低合金钢焊缝金属会产生奥氏体向贝氏体、铁素体或马氏体的相变,同时这些相变及降温会导致焊缝金属对氢的溶解度降低。如果焊缝温度从高温区快速下降到100℃以下,氢难以及时逸出金属,又无法全部溶解到焊缝的显微组织中,最终形成“过饱和”的扩散氢。这些超临界的扩散氢在金属中的扩散速度很快,往往会在焊接接头的微观缺陷处或高应力区聚集,并在应力的共同作用下造成焊接接头的开裂。

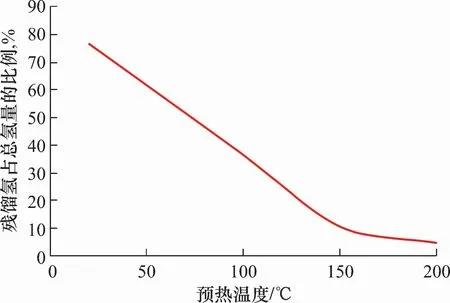

产生焊接冷裂纹需要以下因素共同作用:淬硬组织、超临界的氢及局部高应力。要控制冷裂纹的发生,就要设定合理的焊前预热温度,因为焊前预热可以延缓焊缝冷却的速度[1]。P.Nevasmaa曾测试过在一定焊接条件下不同预热温度对焊缝金属从最高温度降到100℃的时间(t100)的影响(见图1)以及不同预热温度对残留氢占焊材总氢量比例的影响[2](见图2)。从图1可以看出预热温度从20℃升高至200℃,焊缝金属的t100从148 s延长至2 000 s。从图2可以看出,随着预热温度从20℃升高至200℃,焊接接头中残留氢占焊材总氢量的比例从76.4%大幅降至4.65%,这说明随预热温度的升高残留的扩散氢更少。

图1 预热温度与t100的关系

图2 预热温度与残留氢占比的关系

焊前预热除了可以降低100℃以下焊缝金属中的扩散氢含量外,还可以避免焊缝与热影响区出现淬硬组织,降低焊缝的硬度[3]。因此,焊前预热对预防冷裂纹非常重要。

2 影响预热温度的几个因素

相关人员进行CTS(控制热流)试验、斜Y坡口(小铁研)试验、插销试验等研究预防焊接冷裂纹的规律以及预热温度与其他焊接条件的关系。由于试验方法及试验数据不同,分别形成了不同的预测预热温度体系,其中EN 1011-2:2001中的方法B适用于合金含量不太高的低合金钢及碳钢,正好涵盖了Q345R(R-HIC)材料,而且预测方法比较简便。

2.1 碳当量的影响

对碳钢、低合金钢而言,从800℃降到500℃的冷却速度决定了焊接接头的显微组织和硬度,其中碳当量对硬度的影响最大。因此碳当量的公式常用来表达钢材合金成分对淬硬性或氢致裂纹敏感性的影响。EN 1011-2:2001中的方法B提出来的碳当量(CET)公式如下[4]:

随着碳当量的增加,焊缝金属及热影响区对氢致裂纹敏感性也随之增加。为了降低焊缝开裂的风险,需要提高焊前预热温度来控制氢含量。碳当量对预热温度的影响Tp与CET之间的关系式如下:

式中,TpCET的单位为℃。

从这个公式可以看出,碳当量CET每增加0.01,预热温度就应该增加7.5℃,这样才能保证焊接的安全。

2.2 板厚的影响

P.Nevasmaa曾用有限元模型分析了厚板与薄板对氢扩散时间的影响,分析结果表明,薄板的氢扩散路径是二维的,焊接时产生的扩散氢的扩散速度较快,一般在15 min左右降至最低值;然而对于厚板而言,氢扩散路径是三维的,扩散的速度较慢,在厚板中氢扩散的时间约是薄板的2~3倍。所以,板厚对氢扩散有很大影响。另外,板厚的增加还会造成焊接接头的约束度增加,提高了焊接冷裂纹的风险。为了防止冷裂纹随着板厚的增加,预热温度也应随之而增加。板厚d与预热温度Tp关系式如下:

式中,Tpd的单位为℃,d的单位为mm。

2.3 焊材氢含量的影响

焊材的氢含量大致可以分为三个等级:

(1)超低氢型(焊材产生的扩散氢含量低于5 mL/100 g)。用于气保焊的干净的实心焊丝或在密闭包装中取出的低氢型焊条,且需要在370~430℃下烘焙1 h,并在2 h内用完。

(2)低氢型(焊材产生的扩散氢含量处于5~10 mL/100 g)。在密闭包装中取出的低氢型焊条在4 h内用完,或使用干燥焊剂的埋弧焊。

(3)普通型(焊材产生的扩散氢含量大于10 mL/100 g)。除去以上两种情况的焊材,有时扩散氢含量可达30 mL/100 g。

焊材产生的扩散氢含量越高,焊接接头冷却到100℃以下的残留扩散氢含量也会越高,氢致开裂的风险也越高,这就需要更高的预热温度来保证氢消散效果。焊材氢含量HD与预热温度Tp关系式如下:

式中,TpHD的单位为℃,HD的单位为mL/100 g。

2.4 焊接热输入量的影响

随着焊接热输入量的增加,焊接接头的层间温度会提高,降温的时间会更长,更有利于氢的消散,这时允许预热温度降低。焊接热输入量Q往往与碳当量CET一起影响预热温度Tp,关系式如下:

式中,TpQ的单位为℃,Q的单位为kJ/mm。

把式(2)、(3)、(4)、(5)加起来,就可以得到总的预热温度与碳当量CET、板材厚度d、焊材氢含量HD及焊接热输入量Q的关系式如下

式中各参数的单位与(2)、(3)、(4)、(5)式的单位相同。

3 筒体焊接预热温度的计算

根据某石化企业提供的一台冷高压设备实际检测数据及焊接参数得出Q345R(R-HIC)设备中各类焊缝的预热温度。

3.1 碳当量的计算

设备材料Q345R(R-HIC)的实测元素成分见表1。

表1 壳体Q345R(R-HIC)的元素成分 w,%

根据公式(1),再将表1中材料的元素成分带入后,可以求得Q345R(R-HIC)的CET为0.296 5。

3.2 焊接热输入量的计算

焊接热输入量Q的计算公式见式(7),单位kJ/mm:

式中,k为热传输效率,该设备的焊接方法采用埋弧自动焊(SAW),因此k取0.9;焊接电流I取550 A;焊接电压U取32 V;焊接速度V取9 mm/s。

把以上数据代入到式(7),可以求得Q为1.76 kJ/mm。

3.3 预热温度的计算

由于制造厂采用的焊材扩散氢含量有所不同,因此这里分别按三种类型焊条氢含量的均值来取值,如:超低氢型(HD为3 mL/100g)、低氢型(HD为7 mL/100g)和普通型(HD为15 mL/100g)分别代入式(6)计算。另外,高压设备的各类焊缝厚度各不相同,因此我们分别按筒体厚度(d为150 mm)、封头厚度(d为80 mm)、大直径开口接管厚度(d为50 mm)、中等直径开口接管厚度(d为30 mm)、小直径开口接管厚度(d为12 mm)计算各类焊缝需要的焊前预热温度。计算结果见表2。从表2可以看出:

表2 各等级壁厚焊缝所需要的预热温度 ℃

(1)焊材的氢含量明显影响预热温度,同样条件下,采用普通型的焊材比采用低氢型的焊材预热温度约高40℃,而采用超低氢型的焊材比采用低氢型的焊材预热温度约低30℃。因此,冷高压设备的焊材应该尽量选用低氢型或超低氢型,以避免过高的预热温度。

(2)当母材厚度超过80 mm,厚度对焊缝预热温度的影响微乎其微,因此封头和筒体的预热温度一致,可以根据焊材低氢型或超低氢型而选用130℃或100℃。

(3)当采用低氢型或超低氢型焊材时,对小直径开口而言(例如DN≤80的开口),其接管壁厚往往小于12 mm,其焊接前无需预热;其他DN>80的开口,其接管焊接前最好预热,焊接预热温度则随接管壁厚及焊材扩散氢的变化而有所不同。

4 结 语

(1)焊前预热可以有效降低焊接冷裂纹的风险,并且焊前预热的温度应综合考虑碳当量、板厚、焊材氢含量及焊接热输入量的影响。

(2)冷高压设备不同的焊接接头焊前预热温度应根据厚度、焊材的选用等分别讨论,焊材的氢含量会明显影响预热温度,而且当焊接接头厚度不超过80 mm时,厚度的变化也会明显影响预热温度。

(3)应量选用超低氢型的焊材,这可以有效降低焊前预热的温度。