换热器腐蚀失效预测及防控策略研究*

詹剑良,刘慧慧

(1.绍兴职业技术学院,浙江 绍兴 312000;2.浙江理工大学流动腐蚀研究所,浙江 杭州 310018)

在石油炼制行业,石油的一次加工即是常减压蒸馏。但是,很多常减压蒸馏装置从投产运行以来,频繁地发生腐蚀泄漏等事故,导致非计划停工,给企业造成巨大的经济损失,也阻碍装置实现长周期运行的目标[1-4]。现阶段,从国外进口的原油品质越来越差,氮、硫等杂质含量逐渐升高,致使常顶系统冷却设备空冷器、换热器等经常发生铵盐堵塞、管壁冲蚀穿孔破裂,大大影响了生产任务的完成[5-7]。常用的防腐蚀手段是材质升级,或者采用“一脱三注”等方案来减缓腐蚀,但原料油杂质含量升高引发的腐蚀失效依旧存在[8-9]。

以某炼化企业常顶换热器所在工艺段系统作为研究对象,进行传热计算和工艺分析,预测换热器面临的腐蚀形式,提出腐蚀防控优化方案,以帮助实现装置安全长周期运行。

1 工艺过程分析

1.1 典型工况

ZH换热器所在常顶系统日常的工艺参数和操作工况如下:操作压力通常为0.11 MPa,进出口温度分别为126℃和82℃。表1至表5分别为收集的工艺数据,用于Aspen仿真计算。

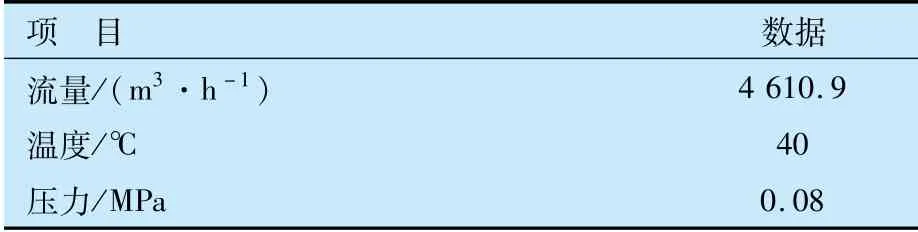

表1 燃料气工况

表2 燃料气组成 φ,%

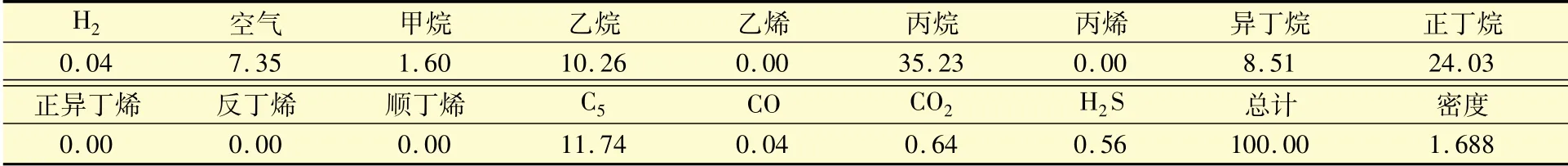

表3 常顶含硫污水工况及组成

表4 常顶一级常顶油运行工况

表5 常顶二级常顶油运行工况

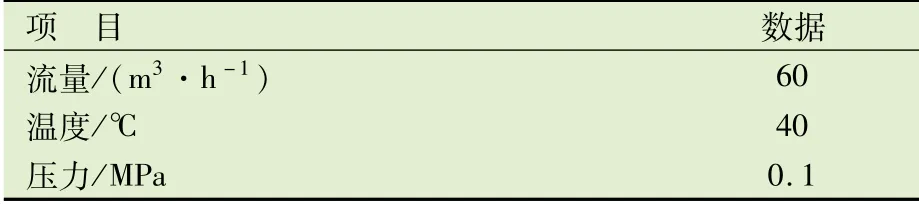

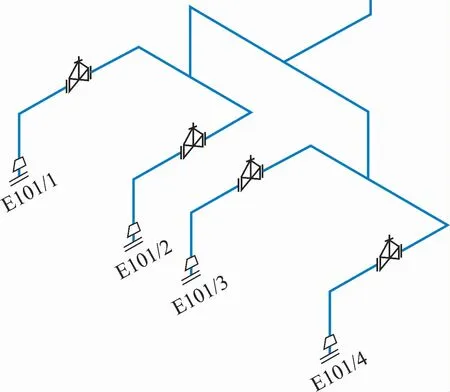

1.2 工艺过程建模仿真

根据化学反应元素守恒原则,选用Aspen软件利用逆推过程完成常顶系统的工艺建模。将收集到的物料信息、温度和压力等操作参数输入到模型中,通过计算获取常顶系统各个装置内部多相流(油、气、水)具体的组分和详细物性参数。图1为构建的Aspen计算模型。

图1 常顶系统Aspen建模

2 常顶换热器流动腐蚀预测

ZH常顶系统内部冷却装置为U型结构的换热器,管程走低温原油,壳程走常顶油气,故不会面临冲蚀。下文主要预测露点腐蚀与铵盐结晶腐蚀。

2.1 露点腐蚀预测

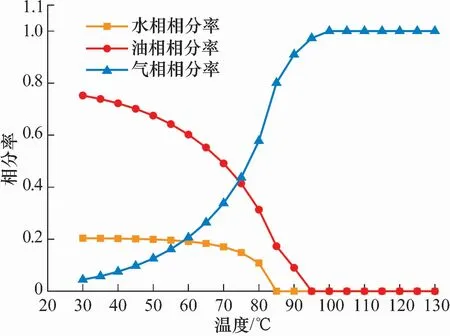

根据Aspen软件建立的运算模型,通过设置不同的温度值,能获取对应温度值下的油、气、水三相的各自相分率,进而获取三相的相分率随温度变化的趋势,如图2所示。

图2 相分率随温度的变化

由图2可知,换热器进口物流均为气体,随着换热的进行,气体逐渐被低温原油冷却,温度逐步下降,水相在85℃左右出现,油相在95℃左右出现,故可以预判水的露点温度约为85℃。换热器内部温度区间为82~126℃,因此,换热器内部将会发生露点腐蚀。

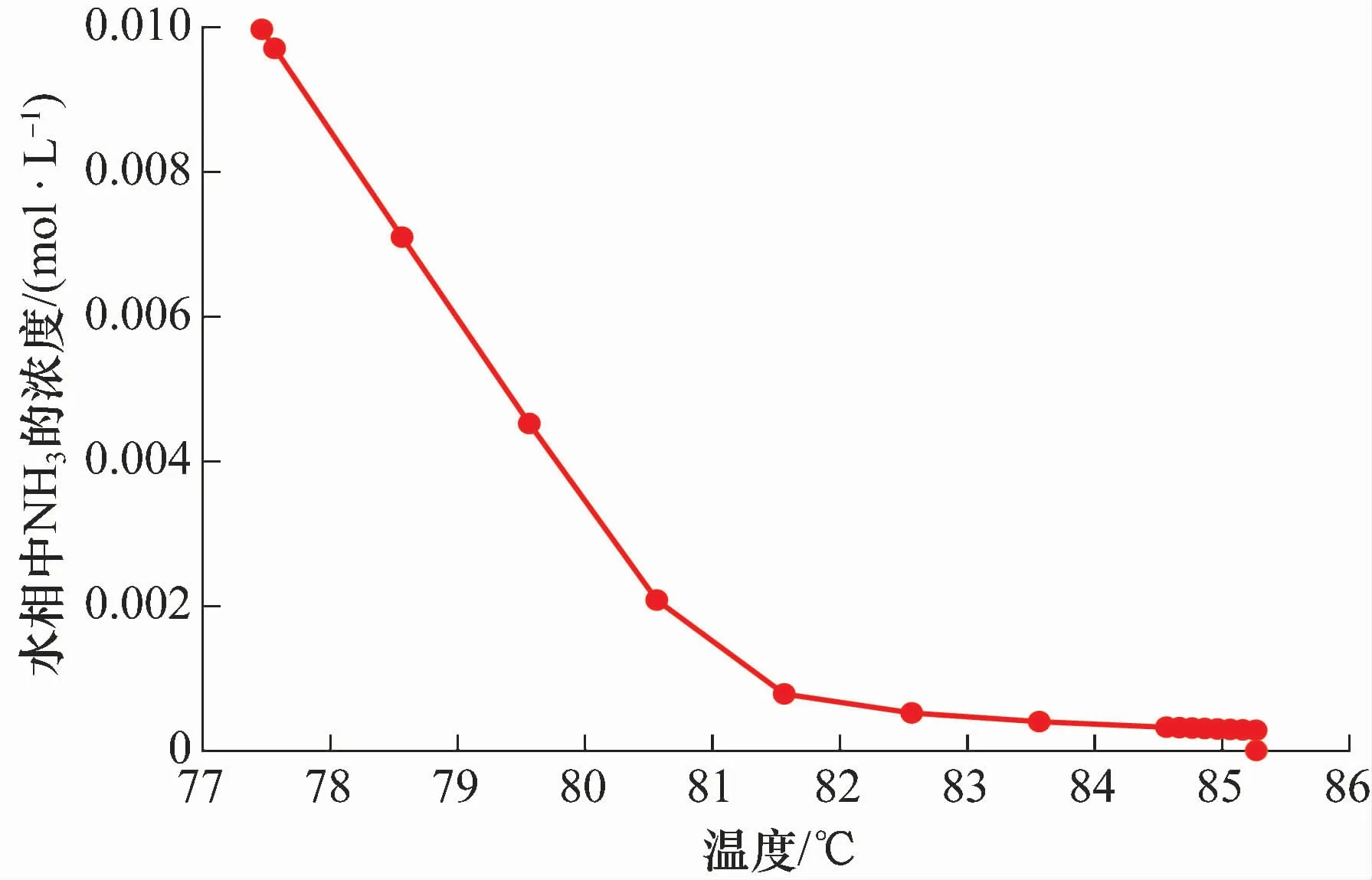

露点腐蚀是否发生与硫化氢(H2S)、氯化氢(HCl)、氨(NH3)三者在水相中溶解后浓度值密切相关。图3至图5为三种腐蚀性介质在水相中浓度随温度变化的规律。

图3 水相HCl浓度随温度的变化

图5 水相NH3浓度随温度的变化

从图3看出:在露点温度处HCl介质溶解很快,形成较高浓度,数值约为0.027 mol/mL,温度继续下降后,液态水快速增大,HCl浓度被很快稀释降低。由图4至图5看出,另外两种介质在露点温度处几乎不溶解。由此判定:换热器内部将面临HCl引起的露点腐蚀。

图4 水相H2 S浓度随温度的变化

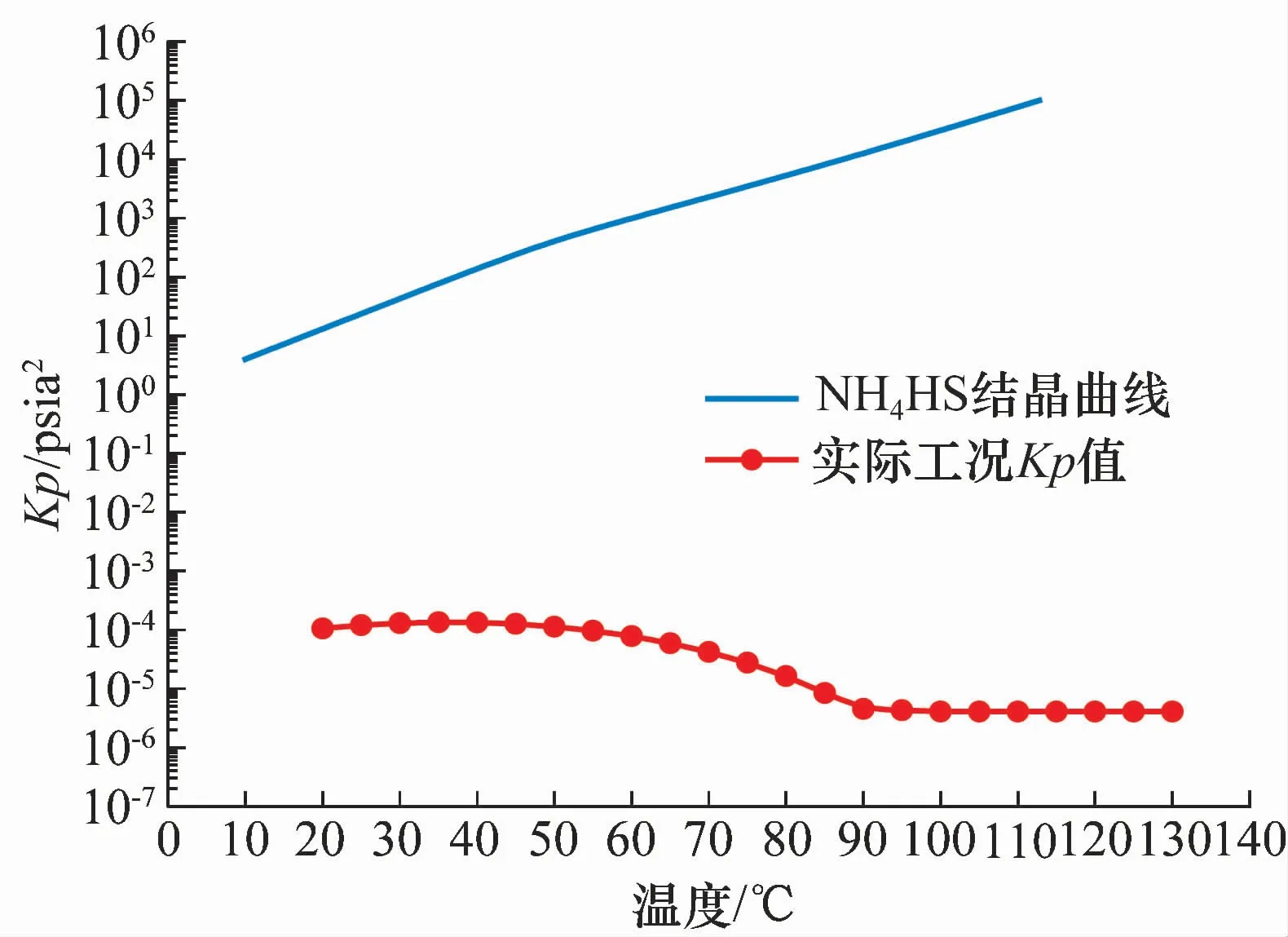

2.2 氯化铵(NH4 Cl)结晶预测

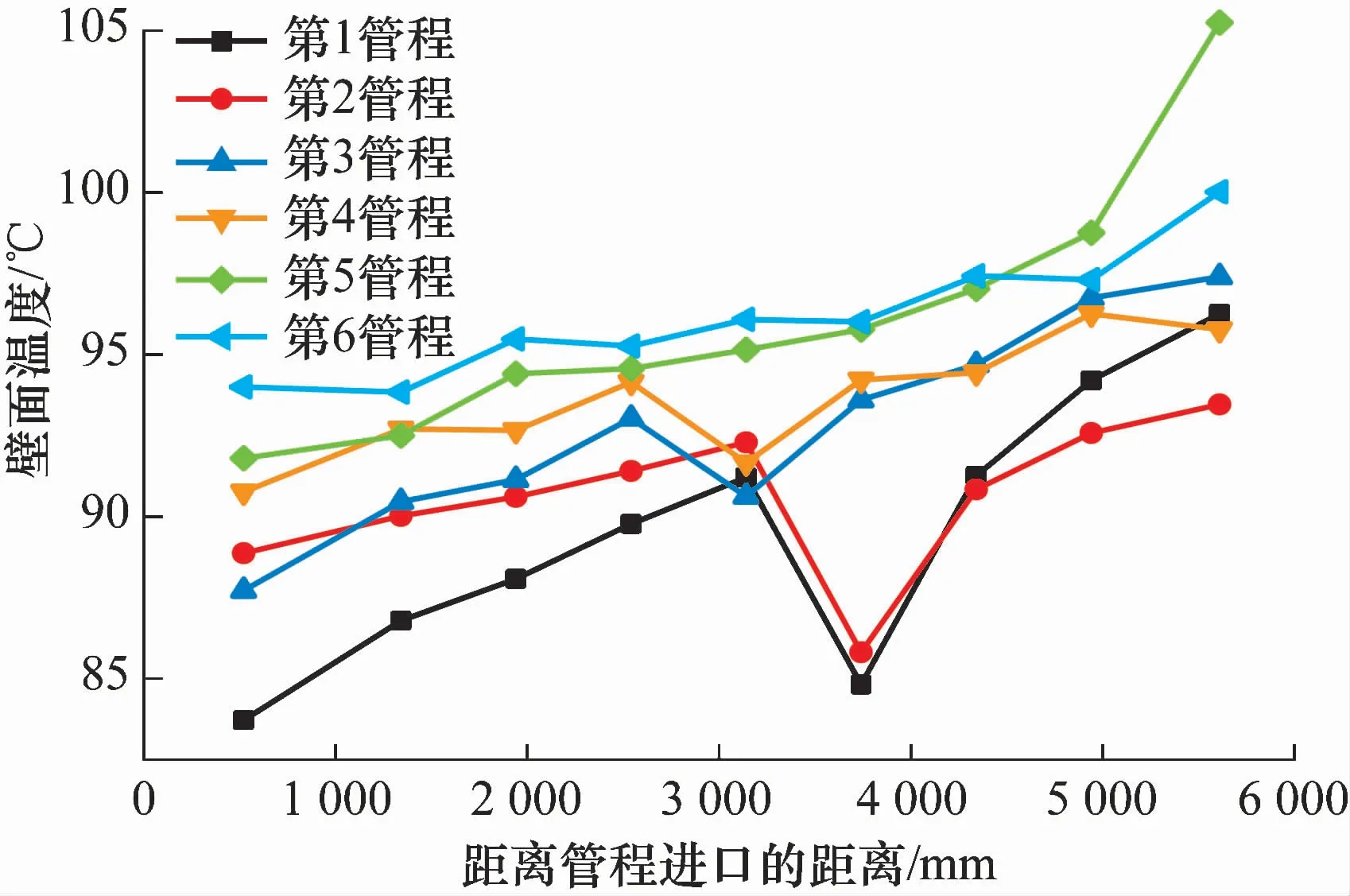

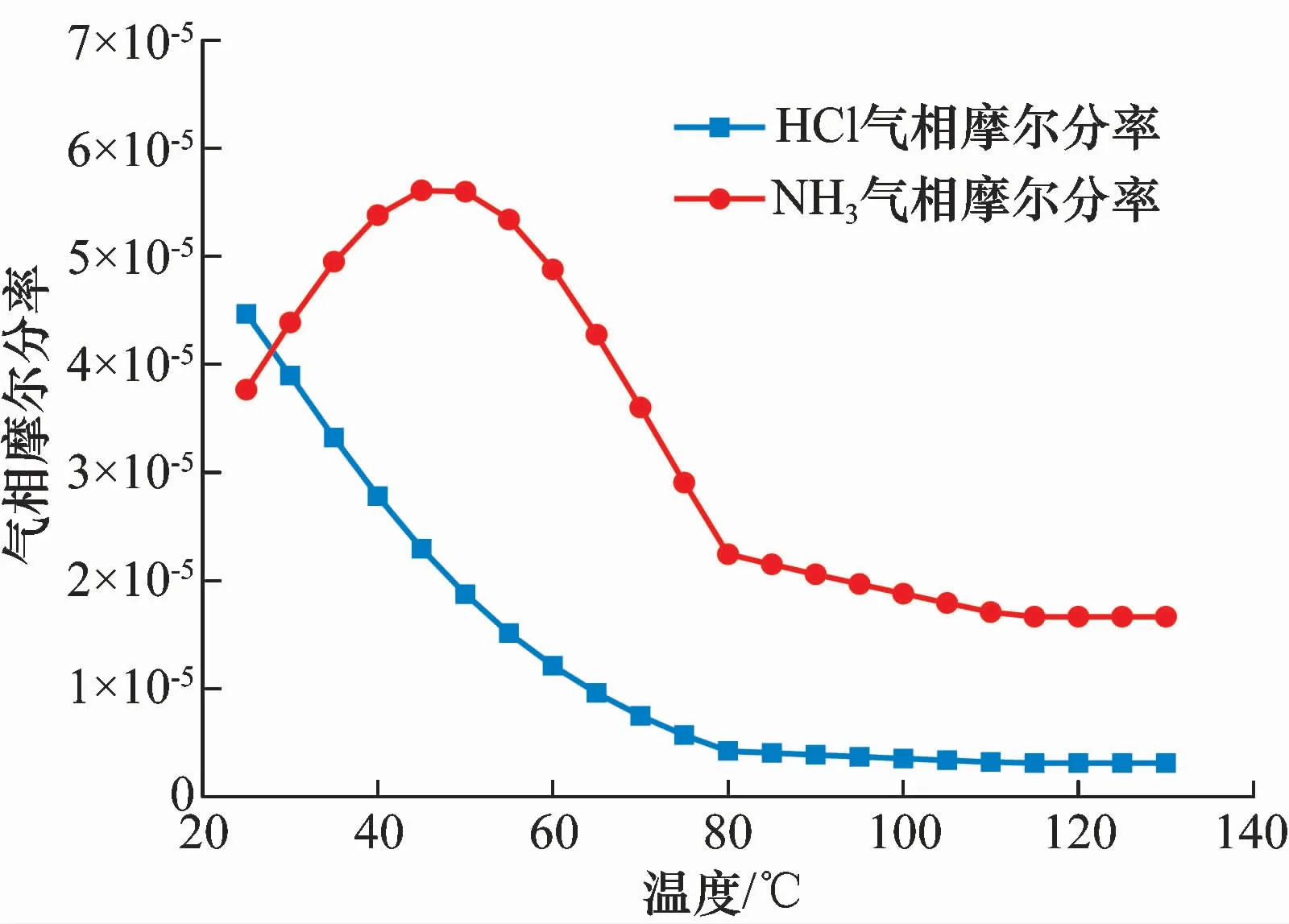

NH3和HCl两者在气相中的比例可通过Aspen计算获取,具体见图6。利用公式(1)至(3)可获取该工况下NH4Cl的具体Kp值与温度之间的变化规律,将NH4Cl结晶曲线放置在一起,两条曲线交汇处为NH4Cl开始结晶的时刻,如图7所示。

图6 NH3和HCl的摩尔分率随温度的变化

图7 NH4 Cl结晶温度预测

从图6看出:油相和水相出现后,HCl和NH3两者在气相中摩尔分率所占比例逐渐变大,主要是气相中有部分物质冷却变为水相和油相所致。从图7看出:Kp值曲线和NH4Cl结晶曲线相交点为118℃,而换热器操作温度区间为82~126℃,判定NH4Cl盐结晶沉积腐蚀会在换热器内发生。

2.3 硫氢化铵结晶预测

气相中H2S介质的摩尔分率随温度变化规律如图8所示。该工况下,硫氢化铵的Kp值随温度变化情况如图9所示。

图8 H2 S气相中摩尔分率随温度的变化

图9 NH4 HS结晶预测

从图9看出:该工况下,Kp值曲线和NH4HS结晶曲线无交汇点,预测换热器内不会有硫氢化铵盐结晶腐蚀风险。

2.4 腐蚀位置预测

借助传热软件HTRI,建立换热器模型并导入具体参数后得到管程、壳程、壁面层的温度分布规律,从而开展腐蚀区域的范围预测。

2.4.1 常顶换热器结构建模

常顶换热器具体的结构参数如表6所示。三维模型见图10。

图10 常顶换热器的三维结构

表6 换热器的结构参数

2.4.2 传热计算结果分析

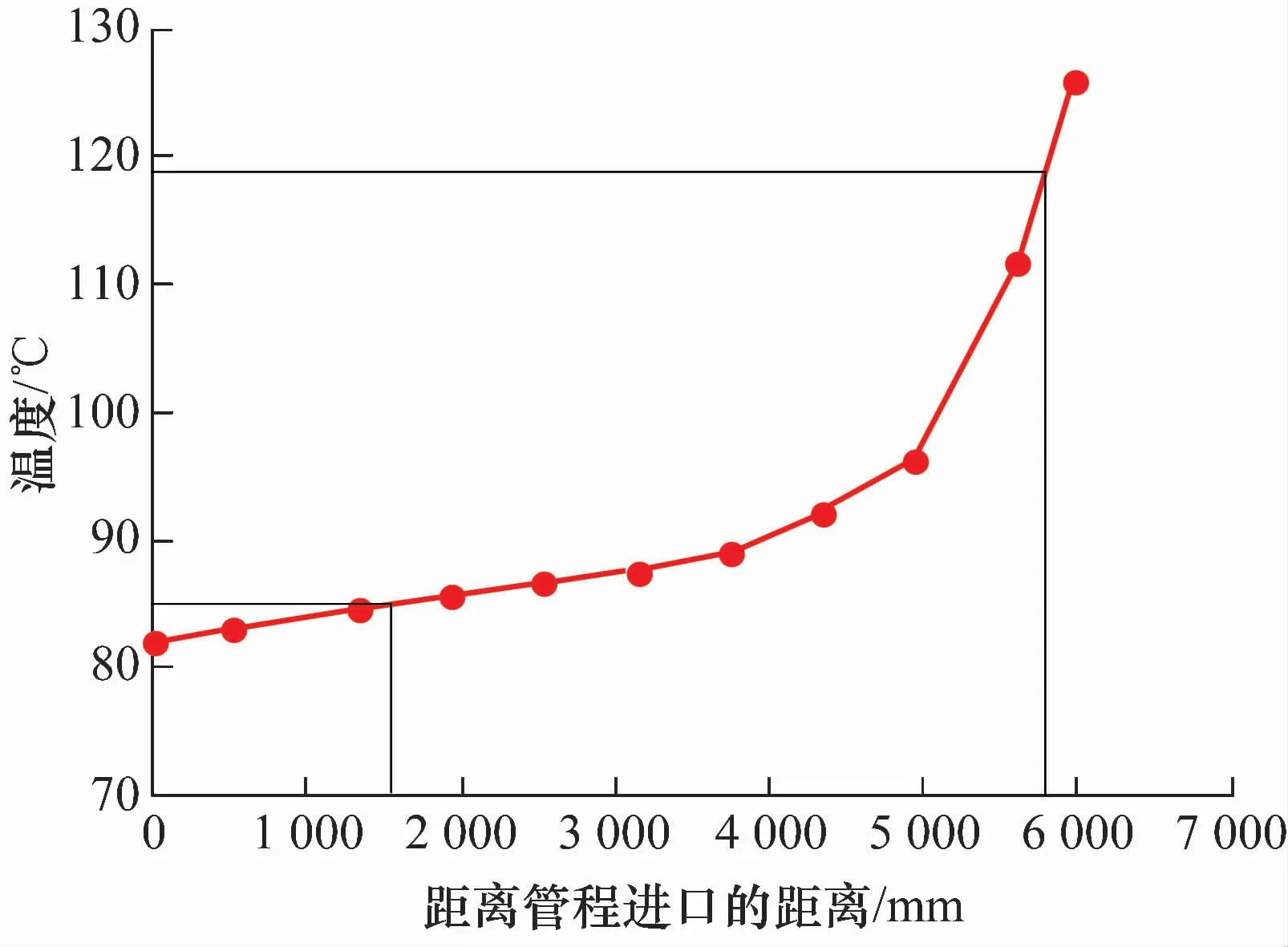

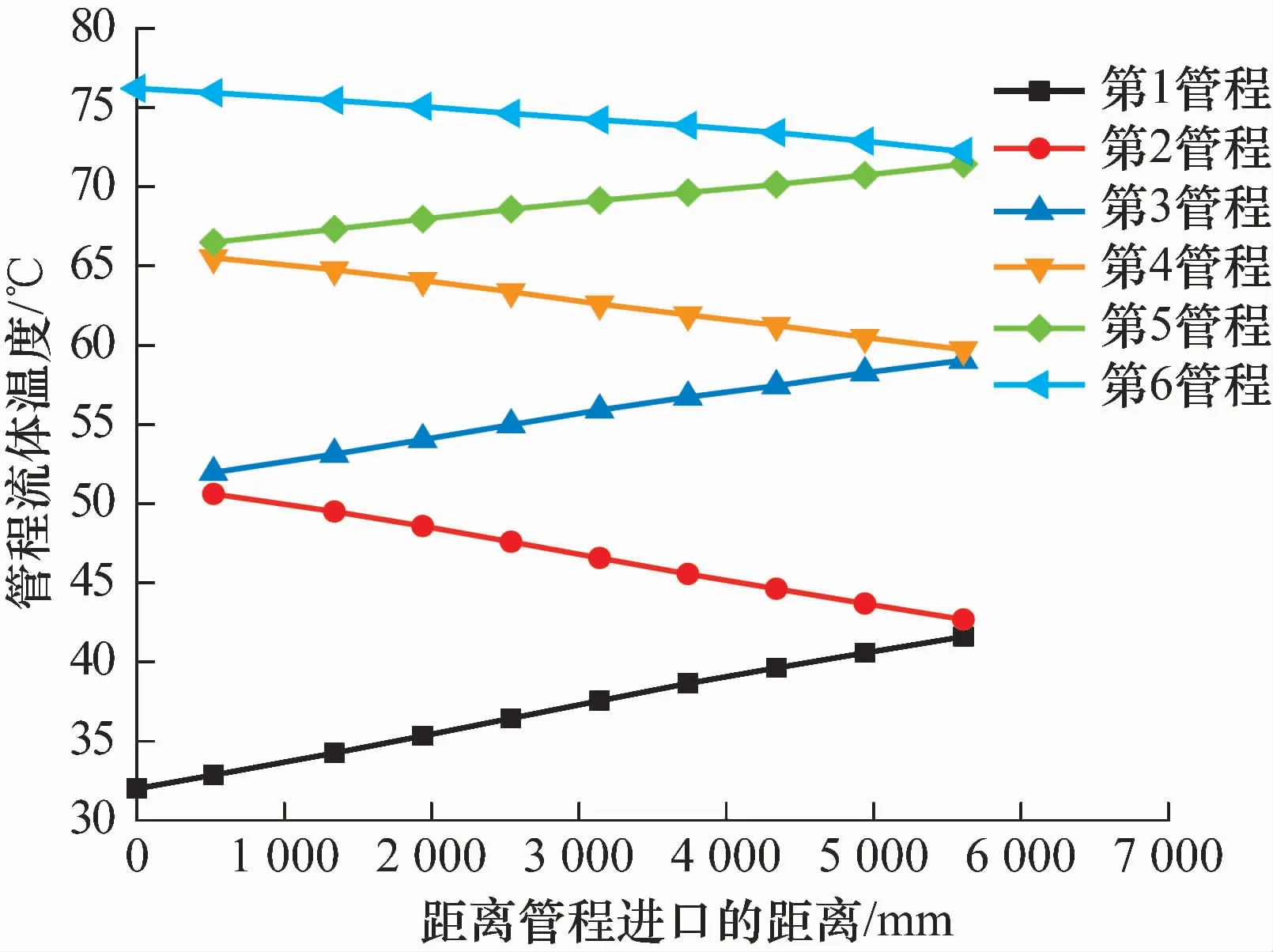

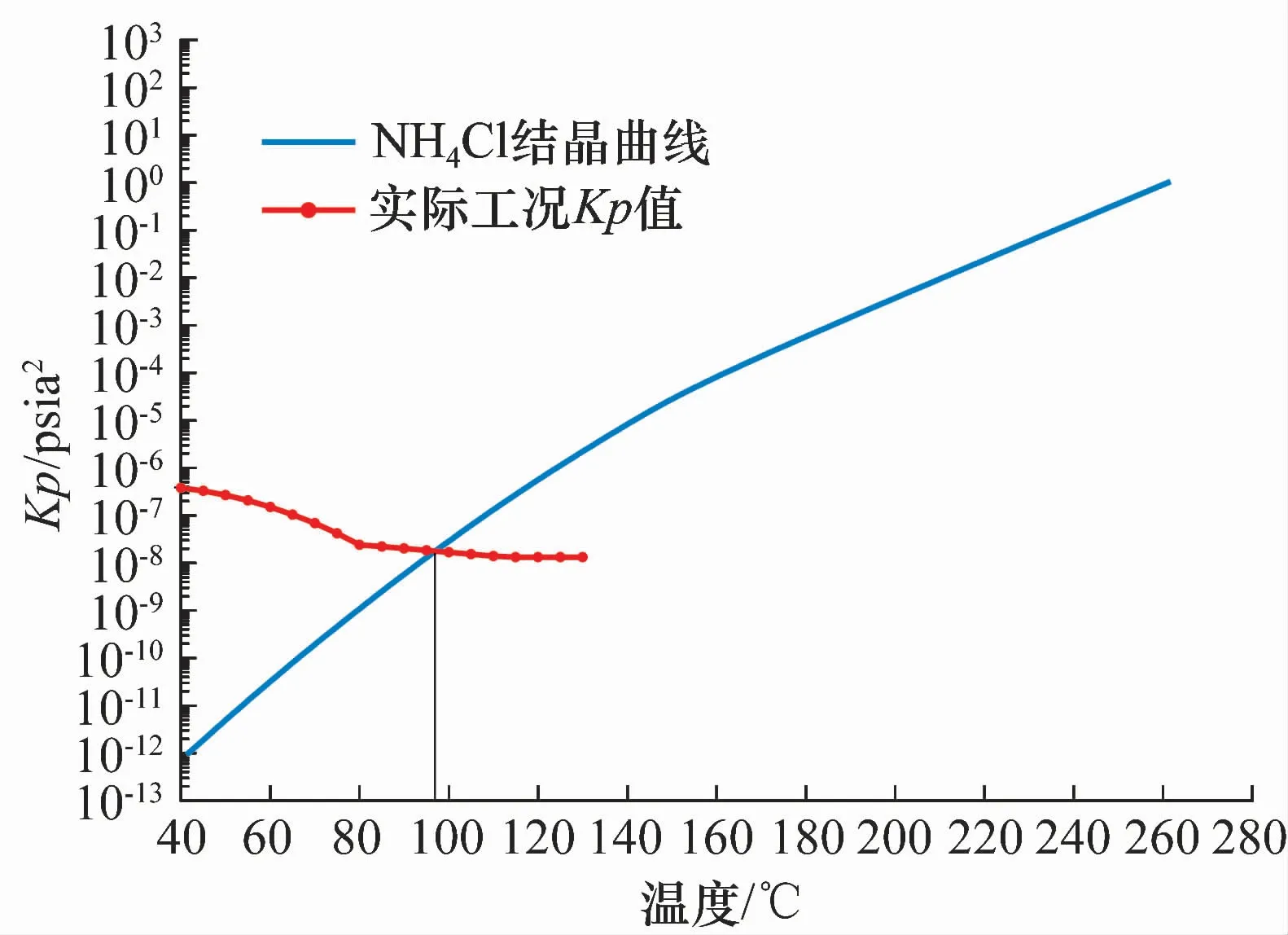

换热器内部壳程、管程和壁面层具体温度分别见图11至图13。

图11 壳程物流温度随换热器位置的变化

图13 管程壁面层温度随位置的变化

由工艺模拟得知水露点温度大约为85℃,NH4Cl结晶温度大约118℃,结合图11可得知:换热器壳程在距管程进口约1.55 m处为水露点位置,约5.8 m处为结晶位置。考虑到传热过程中,流体温度不会保持均衡性,会存在温差梯度,壁面层的温度最低,因此,实际的结晶位置和水露点位置会距管程进口更远。

从图12看出:换热器管程中的低温原油在换热过程中温度逐渐升高。壁面层温度由导热系数和管内外温差决定。由图13可知,在同一位置处,管束壁面温度随管程延长而增大。壁面层温度均低于85℃,低于结晶和露点温度。而进入换热器的流体均为气相,与冷的换热器壁面层接触后,会发生冷凝。壁面层物流会率先达到结晶温度,故换热器进口处就会发生两种腐蚀。大量液态水形成在距管程入口1.55 m以内,而1.55 m之后区域液态水很少产生,会产生露点腐蚀和铵盐结晶,故距管程进口1.55 m之后区域为换热器腐蚀发生的高危区段。

图12 管程流体温度随位置的变化

3 防控优化措施

结合上述换热器面临的腐蚀风险,根据目前的系统结构,提出对换热器配管结构优化和调整三注来优化系统,避免铵盐结晶沉积和露点腐蚀发生,确保运行周期内安全。

3.1 换热器系统平衡度优化

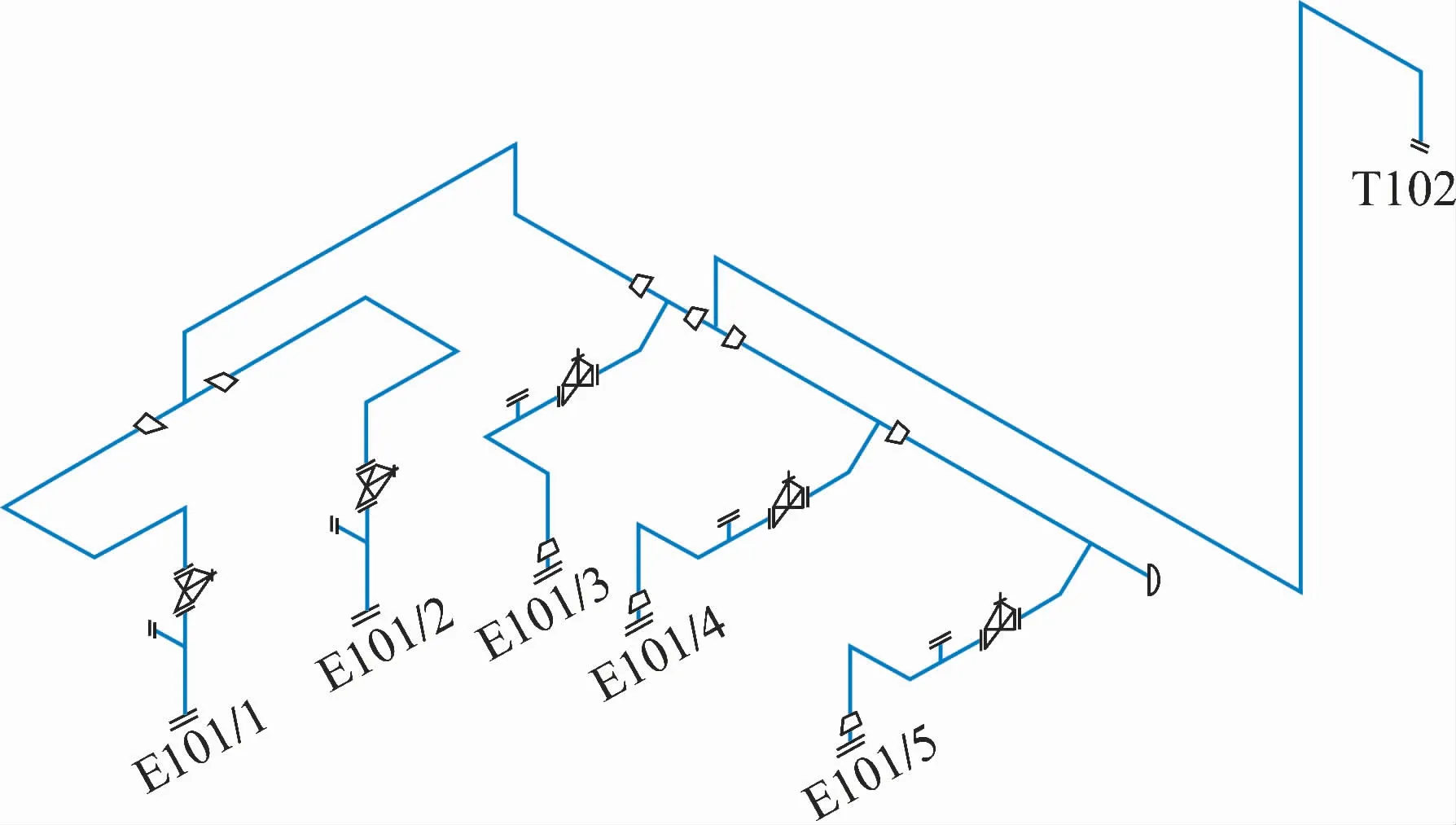

换热器系统拥有5台换热器,3台U型结构,2台板式结构,进口配管见图14。

图14 常顶换热器进口系统配管

该布局结构将导致系统整体的平衡度很差。以Q1,Q2,Q3,Q4和Q5来表示系统中换热器E101/1-5的具体流量,用式(4)来表示每台换热器的不平衡度。

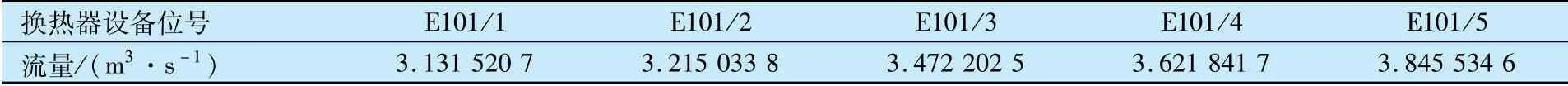

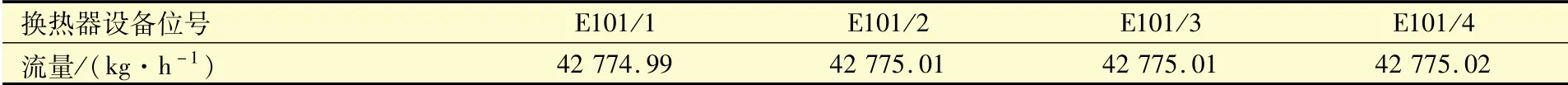

采用流体仿真软件Fluent开展数值模拟,得到各台换热器进口流量值。利用solidworks完成三维造型,用Gambit对模型完成网格划分,通过仿真得到详细流量值,见表7。

表7 管道出口体积流量

根据公式代入计算得到各台换热器的出口流量不平衡度数值,结果见图15。

图15 原始配管不平衡度分析

从图15看出:该布置结构下,存在流量不均现象,为了确保每台换热器运行平稳性和所采取的防腐措施确实有效,需要进行平衡配管处置。

要实现平衡配管的目的,需将换热器台数设置为偶数,配管结构选用一分为二和二分为四的布置方案,如图16所示。

图16 换热器入口平衡配管布置结构

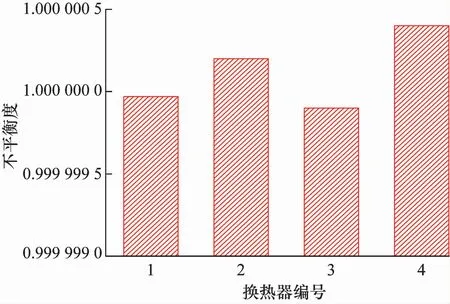

采用Fluent对新配管布局进行建模计算,得到具体流量数值,结果见表8。

表8 各出口质量流量

对新的换热器布局方式的流量不平衡度结果进行分析,结果见图17。

图17 平衡配管布局的不平衡度分析

从图17看出:相比图16而言,平衡配管布置后系统的不平衡度获得优化。

3.2 工艺防腐优化

换热器所在的常顶系统,采用双罐。通过换热器冷却后,将发生第一次气液分离,气相物质继续进入第二段冷却装置完成气液分离。由先前预测可知:目前措施下,第一段换热器内部就面临铵盐结晶和露点腐蚀两种风险,需采取工艺防腐优化来解决问题。

3.2.1 注水措施优化

由先前工艺分析得知,换热器前部注入的水在入口处已经气化,并未形成液态水,无法有效冲洗铵盐,而是会发生露点腐蚀。

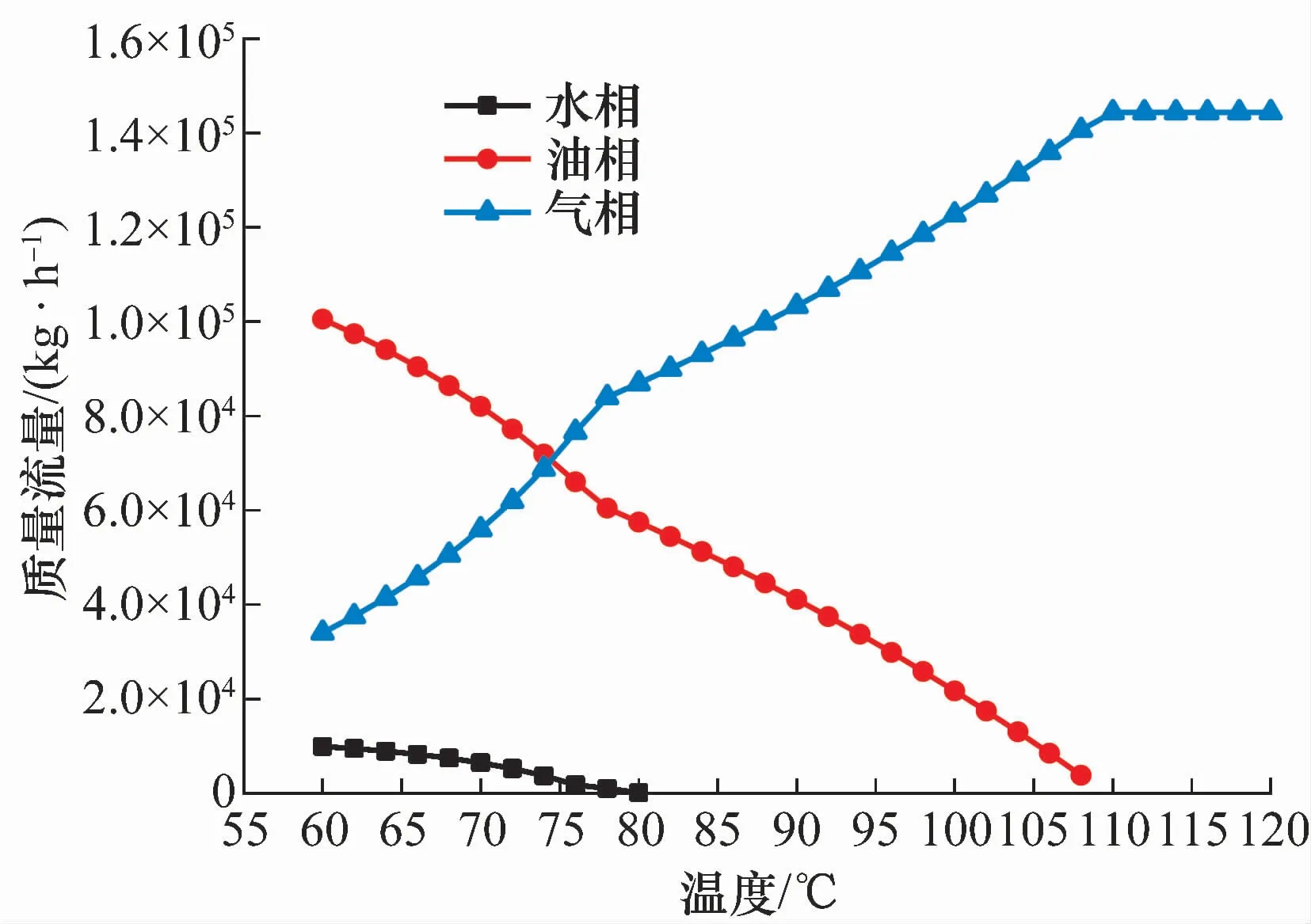

为了避免这一腐蚀风险,考虑降低露点温度,可取消换热器前部的注水,来降低流体中水蒸气分压,进而降低露点温度。图18为取消换热器前部注水后的油气水三相随温度变化的质量流量规律。

图18 不注水时油气水三相的质量流量

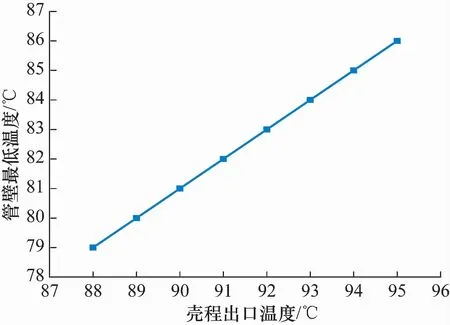

从图18看出:在操作压力为0.11 MPa的情况下,换热器前部不注水,露点温度大致为80℃,能够低于出口的温度。考虑到壁面层的温度相对于管内温度要低很多,壳体与壁面层接触的地方将会面临冷凝冲击而发生腐蚀风险。NACE标准中规定换热器出口温度要高于露点温度至少14℃,故需将出口温度增至94℃。图19为出口温度为94℃时,壁面层的温度随距离的分布。

图19 管壁面温度随位置的变化

从图19看出:将出口温度提升至94℃后,能够保证壁面层的温度值均高于先前工况下的露点温度80℃,将不会有露点腐蚀的风险。过高出口温度不仅会降低热量利用率,而且会额外增加生产过程的成本。从图19可知:出口温度设置在94℃时,壁面层温度最低值为83.72℃,相对80℃的露点温度高3.72℃,故还可以再降低出口温度,降低生产成本。图20为不同出口温度下的壁面层最低温度走势。

图20 壁面层最低温度随出口温度走势

从图20看出:可将出口温度设置为89℃,就能确保壁面层温度最低值也高于80℃的露点温度,考虑到需要增加一定的操作弹性,因此,建议将出口温度升至91℃。

3.2.2 注剂方案优化

在换热器前部无注水的工况下,后续设备将不会有液态水的存在,同时要保证NH4Cl盐不会结晶,需控制Kp值,确保换热器出口温度高于结晶温度。降低Kp值实质是降低NH3与HCl两种介质的分压值。没有液态水注入,第一段过程中注入的中和剂和氨反应会导致Kp值升高,增加铵盐出现概率。因此,建议将中和剂和氨的注入点取消掉,来降低Kp值。

取消中和剂、氨、水后,校核下铵盐结晶是否会发生在换热器内。图21至图22分别为新方案下的NH3和HCl两种介质在气相中的摩尔分率变化规律和Kp值的变化趋势。

图21 新工况下NH3和HCl的分压

图22 不注水不注氨工况下结晶温度

从图22看出:新方案下,NH4Cl盐结晶温度约97℃,可确保换热器盐结晶概率非常低,同时不注水工况下,即使少量盐结晶亦不会发生盐吸湿后的垢下腐蚀。再者,可以在塔顶部位注入缓蚀剂,降低HCl的分压值,进而降低Kp值,结晶温度会随之降低。

长时间的运行,换热器内部势必会逐年积累盐,长期会面临堵塞风险,考虑到NH4Cl易溶解于水,因此,换热器前部的注水位置可保留。当盐积累到一定量时,可通过注入大量水来清洗沉积盐,解决堵塞风险。注水冲洗时间短,造成的露点腐蚀对换热器而言危害甚小。

4 结 论

(1)根据实际工艺,搭建仿真模型,得到该系统内部发生露点腐蚀温度约85℃,NH4Cl结晶温度约118℃。通过分析三种常见腐蚀,判定换热器主要面临风险为NH4Cl盐结晶沉积和露点腐蚀。

(2)通过传热计算模型获得壳程、管程和壁面层的温度变化趋势,分析得出:距管程进口1.55 m后的范围将是换热器高危区。

(3)通过流体动力学仿真模拟,发现换热器布置存在严重不平衡,建议采取偶数布置的平衡配管。

(4)针对换热器面临的两种风险,提出针对该工况下工艺防腐蚀措施,来降低发生风险的概率。