一种新型滚筒式抽油机试验特性研究

刘永平,伍 龙,魏永峭,董长斌

兰州理工大学机电工程学院,甘肃 兰州 730050

引言

现有石油开采大多为高黏度稠油井、深油井,保证高效率的石油开采难度越来越大[1]。近年来,常规游梁式抽油机的冲程及自身的结构特性已无法满足现阶段油田开采需要,长冲程滚筒式抽油机的应用有效地弥补了上述不足[2-5]。为了最大化提高抽油机抽油效率和节约能耗,有必要对新型滚筒式抽油机的动态模拟加载特性进行研究,以此来降低新型抽油机的现场试验成本,验证抽油机关键系统的可靠性,进一步优化抽油机的各个零部件,为抽油机的稳定运行和后期投入使用提供理论依据。

抽油机的模拟加载系统是集机电一体化技术、系统动力学、多系统控制理论和计算机控制技术相结合的复杂系统。国内外关于抽油机模拟加载方案已有多篇文献进行了详细的阐述[6-13],但大多都是对模拟加载方案的设计和理论分析,进一步对模拟加载方案在整个抽油机系统中实际的性能测试研究较少。近年来主要采用“标准井”测试方法来实现抽油机不同负载工况的模拟测试,但也存在众多不足和难点[14]。

本文就一种新型滚筒式抽油机进行模拟加载试验[15],该抽油机采用伺服电机驱动,行程开关控制冲程,非圆齿轮行星轮系换向机构[16-17],滚筒带动钢丝绳驱动光杆以及配重箱平衡,可实现冲程、冲次的无级调节。其中,抽油机塔架、滚筒以及平衡配重箱组成模拟加载装置。该模拟加载试验是在理想化有杆泵采油的条件下进行,实际上为粗抽油杆,不计算杆管的弹性变形,抽油杆受力后没有弹性伸长和缩短。抽油上冲程时由电机提供动力带动抽油杆抽油,在抽油下冲程时主要由抽油杆的平衡配重平衡负载,而上、下冲程中负载不平衡就容易使得系统的加载平衡稳定性降低,抽油机的运动规律表现为光滑性差、载荷冲击严重,导致电机寿命短,减速换向机构承受扭矩变化大,甚至会出现较大的负扭矩以及抽油噪音大等问题,因此,通过试验获得抽油机的最佳匹配平衡配重和冲次尤为关键。

平衡系统是衡量抽油机优劣的关键因素之一,由中国石油颁布的《游梁式抽油机平衡及操作规范》已作为调整平衡标准所使用[18],针对滚筒式抽油机平衡判断以功率法、电流法为主,本文提出了基于泵示功图理论评价滚筒式抽油机设备加载动平衡和其他性能状况好坏的方法,通过模拟加载试验验证了其准确性,同时该方法也可用于指导其他立式抽油机模拟加载的平衡调整。

1 滚筒式抽油机基本原理

新型滚筒式抽油机是由电机通过皮带传动将扭矩传输到非圆齿轮行星减速换向装置上,减速换向装置的输出轴通过链传动将扭矩传输到滚筒,最后通过滚筒上缠绕的钢丝绳与模拟加载装置连接完成抽油杆上、下冲程的运动。滚筒式抽油机模拟试验设备平台如图1 所示。

图1 新型滚筒式抽油机试验设备Fig.1 The test equipment of new drum pumping unit

1.1 模拟加载装置的组成及原理

新型滚筒式抽油机模拟加载装置主要包括3 个部分。

(1)电机控制系统:采用PLC 控制系统调控电动机变频器改变电动机的输出转速,进而控制滚筒的输出转矩,滚筒通过钢丝绳不断改变上下行程的运行速度,实现对抽油机冲次的无级变速。

(2)模拟加载系统:主要由电机和模拟加载装置组成。抽油机塔架、滚筒以及平衡配重箱组成模拟加载装置,通过调整配重箱的比重使得抽油机完成一个冲程的载荷差值近可能的接近,从而有效缓解抽油机抽油过程中产生的振动,降低抽油噪音,解决抽油不平稳的问题。

(3)数据采集系统:通过拉力传感器和位移传感器来实时检测抽油机抽油过程中的载荷变化情况,其中拉力传感器与平衡配重箱之间用硬质弹簧连接,间接模拟了抽油机实际抽油过程中抽油杆和泵筒的变形量。传感器将试验实时采集的数据传输到控制器,经过控制器处理后的信号输出到上位机进行数据的存储和显示。

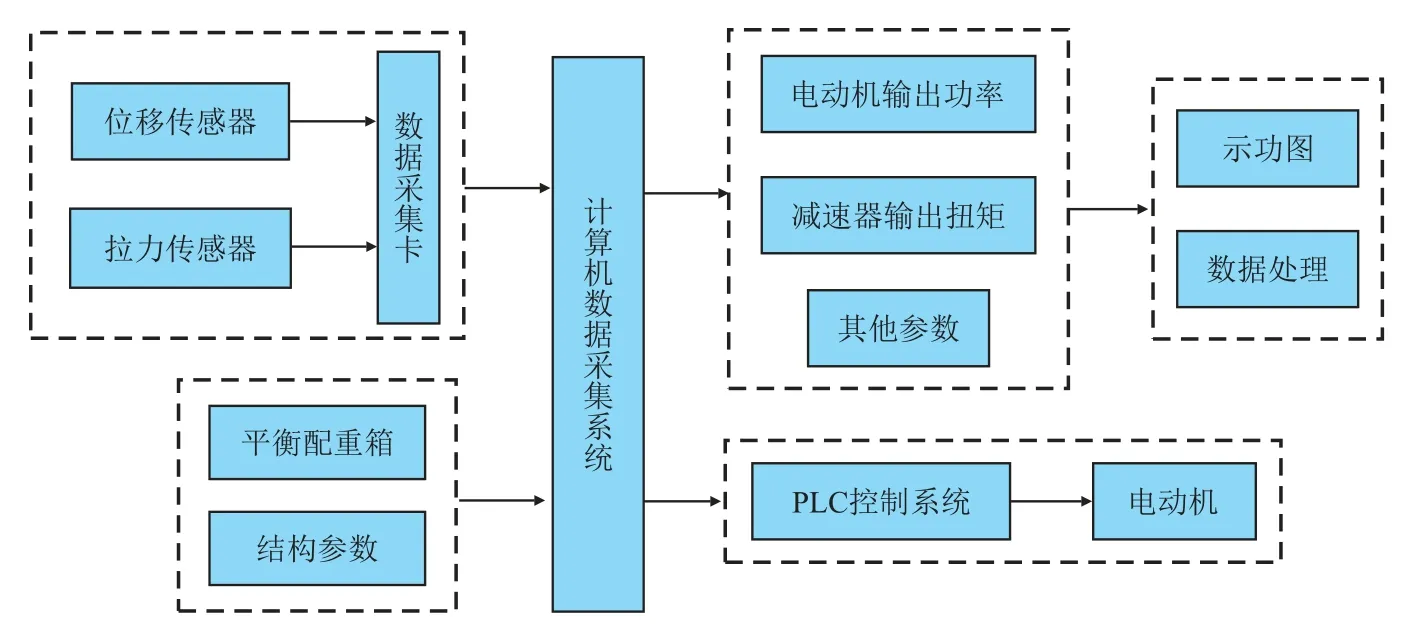

控制系统1 个冲程内最少采集200 个点,确保实测泵示功图与实际泵示功图的控制精度。符合示功图数据自动采集技术规范[19]。新型滚筒式抽油机的系统控制原理如图2 所示。

图2 系统控制原理Fig.2 System control principle

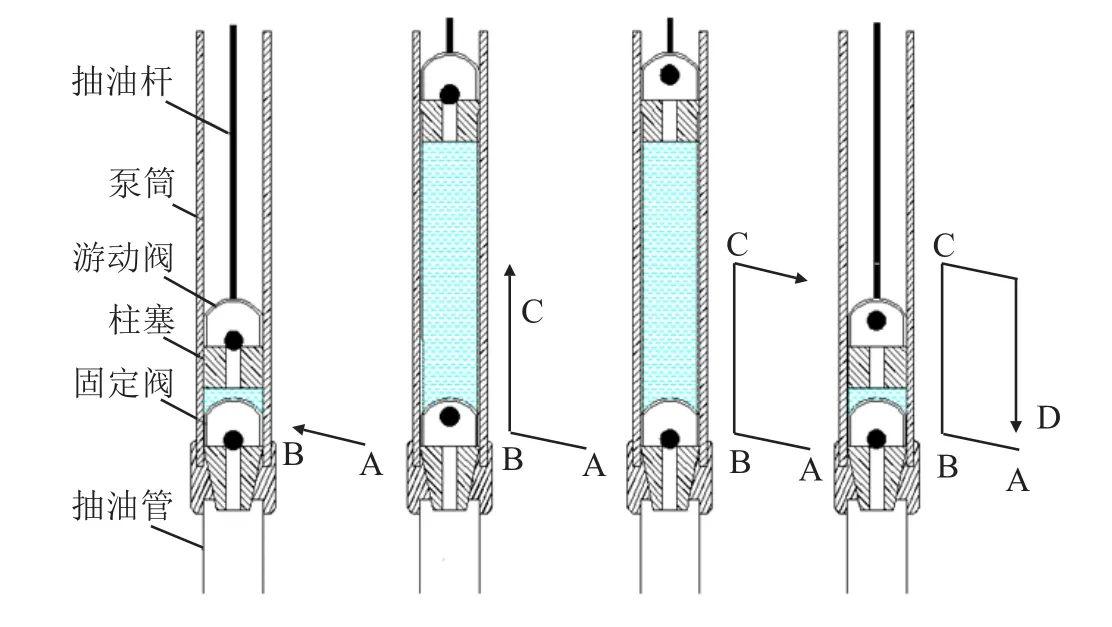

1.2 抽油泵的组成及示功图原理

抽油泵主要由泵筒、柱塞、游动阀及固定阀等组成。当柱塞上行时,吸油入泵,排油出井;当柱塞下行时,泵内油液进入油管。测试和分析示功图是了解抽油设备和油井动态的重要途径,而理论示功图是在多种假设条件下所绘制的[20]。在这种理想条件下泵的工作过程和对应的示功图曲线如图3所示。

图3 抽油泵工作原理及对应泵示功图曲线Fig.3 The working principle of the pump and the corresponding pump diagram

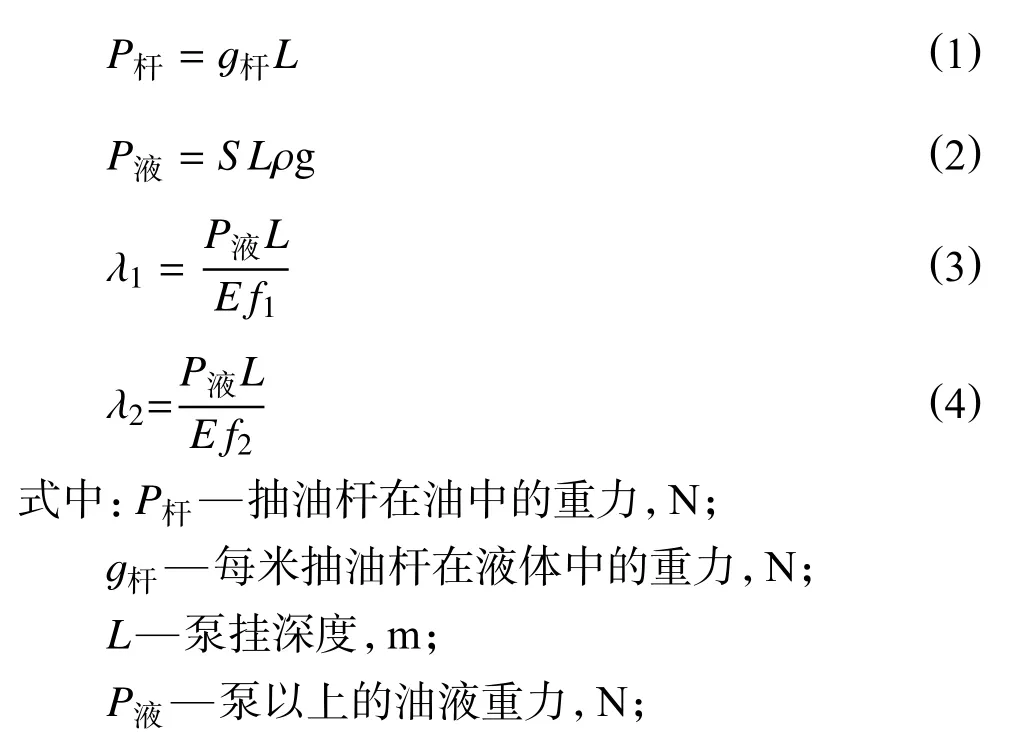

其中,泵示功图绘制的计算过程如下

由于理想化抽油杆是在不计算杆管弹性变形的静载荷条件下进行的模拟加载试验,所以理论示功图为矩形[21]。但实际抽油过程中由于受外部复杂多变的环境、油田原油的特性以及抽油机杆容易发生振动等因素的影响,实测示功图曲线会发生波动和变形。

2 试验条件及数据处理

2.1 有杆泵理想化采油条件

油田现场泵示功图的获取较为困难,通常是由井上示功图通过复杂的数学方法推导转换而成,即示功图转换法。在深井下泵的工作状况要通过上千米的抽油杆柱传递到地面上,因抽油杆柱的振动等其他因素,悬点载荷的变化相对复杂。而理想化有杆泵采油模型的建立,因为油管固定,不存在气体影响和油液漏失,忽略了抽油杆柱的变形、黏滞阻力、惯性和振动等因素,而省去了繁琐复杂的数学公式推导,得到的实测示功图实际上反映的是抽油机工作的井下泵示功图,在这种条件下直接避免了数学推导带来的误差,得到真实的泵示功图。

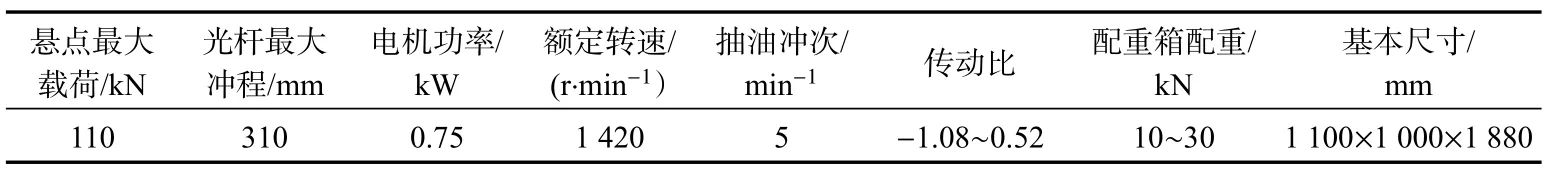

基于此,本文提出通过变化的泵示功图来评价抽油机设备加载动平衡和其他性能状况的好坏,同时,为新设计的抽油机室内型式实验提供了一种新的思路。理想化有杆泵采油的试验方法在保证可靠性的同时对降低抽油机性能试验成本意义重大。该试验所采用的抽油机模型技术参数如表1 所示。

表1 抽油机技术参数Tab.1 Pumping unit technical parameters

通过表1 技术参数并结合实际油井参数,建立了有杆泵实验模型,以下是抽油机有杆泵模拟参数的确定。

通过计算有杆泵直径取63 mm,抽油杆直径取25 mm,有杆泵一次冲程排油量为1.2×10-3m3满足设计排量要求。

2.2 试验数据处理方法

试验对不同冲次(由电机不同频率控制)不同配重箱负载下抽油机的加载情况进行实时检测,然后将其数据分析处理,得到不同条件下的实测泵示功图。试验数据处理方法主要是通过检测抽油机一个完整冲程的悬点载荷和位移变化。

为了防止数据出现较大的误差,数据处理系统显示的拟合泵示功图曲线以多次冲程数据为基础,截取抽油机运行稳定后的试验数据作为最终的试验结果(位移起始点到下一次位移起始点之间的数据),即一个完整冲程的试验数据。通过该方法处理后的一个冲程位移载荷变化部分参数如表2 所示。

表2 数据采集参数Tab.2 Data acquisition parameter

2.3 试验实例

现以配重箱配重30 kN,电机频率20 Hz 为例,其部分数据参数如表2 所示,在该条件下系统绘制的抽油机泵示功图曲线的监控界面如图4 所示。从图中可以明晰抽油机上、下冲程中载荷和位移的实时变化曲线及泵示功图曲线,能为工作人员实时分析抽油机运行状况提供理论支撑。

图4 实时数据显示界面(配重30 kN、电机频率20 Hz)Fig.4 Real-time data display interface(Load of 30 kN and frequency of 20 Hz)

3 试验结果及分析对比

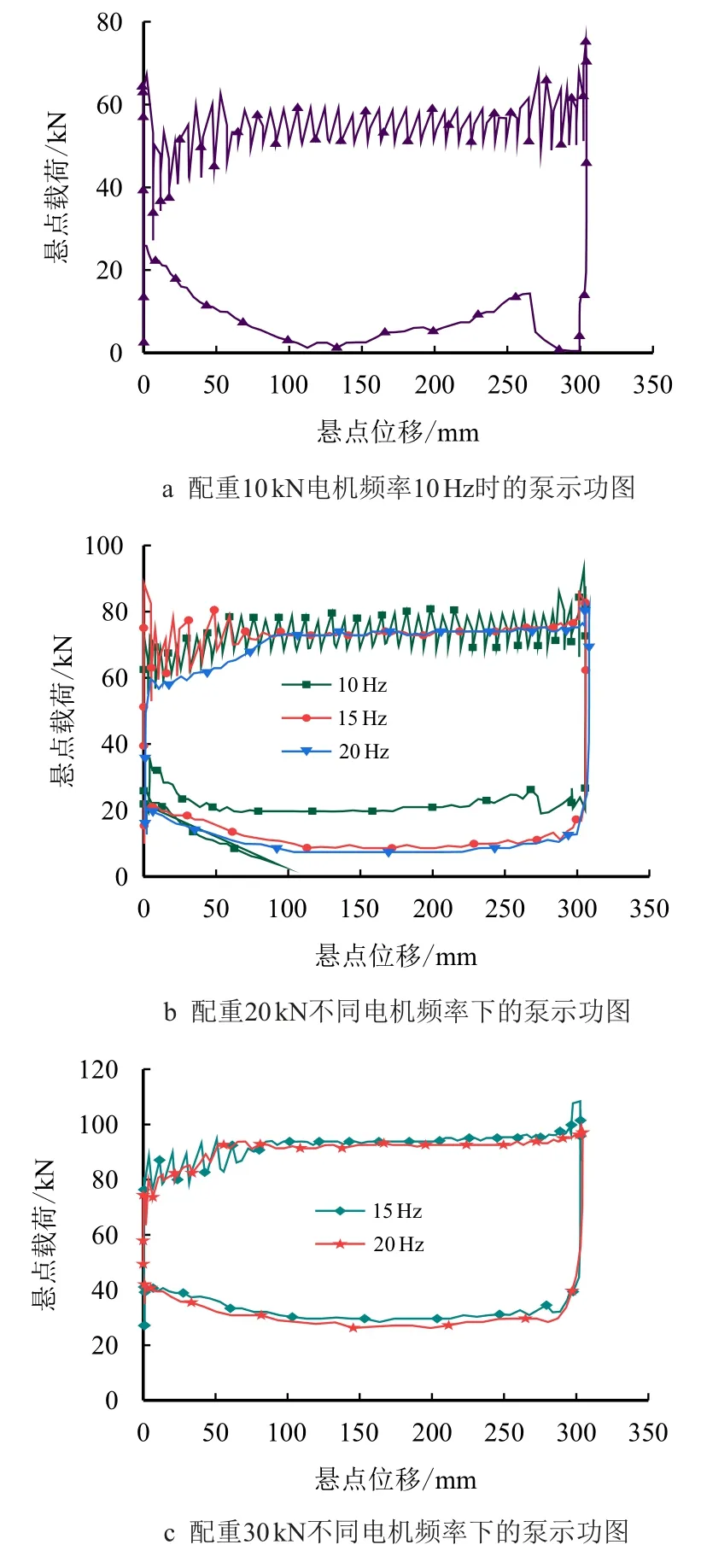

试验分别给定配重箱配重和电机频率,结合每次数据处理后的泵示功图分析结果,依次调整给定的试验数据(以配重箱配重10 kN,电机频率10 Hz 为起始数据),通过6 组不同试验对比分析,确定最佳试验结果。试验发现,泵示功图在上、下死点附近的悬点载荷值误差较大,其原因可参考文献[22]。抽油杆的平衡配重和抽油的冲次会影响抽油机运动规律的光滑性和无冲击性。试验数据处理结果如图5 所示。

由图5a 可看出,抽油机在上、下冲程中悬点载荷变化波动很大,极不光滑,这是因为抽油机运行过程中由于上、下冲程中负载不匹配产生的震动载荷以及齿轮减速换向存在冲击、打齿、振动所致。抽油机在下冲程时悬点载荷波动幅度趋于稳定,但在上、下冲程死点位置时波动变化不明显,说明改变抽油杆平衡配重有助于平衡抽油机下冲程悬点载荷。

由图5b 可看出,抽油机上冲程悬点载荷线明显趋于平稳,且基本不影响下冲程悬点载荷线的波纹,这说明调整电机频率有助于平衡抽油机上冲程悬点载荷,但在上冲程起始点存在明显的波动,导致抽油机运行起始点冲击大,这是由于抽油杆配重负载惯性过大且冲次没有及时调整所致。当抽油机配重负载为20 kN,随着电机频率的增加,抽油机上、下冲程的悬点载荷线越来越光滑,这说明抽油机存在最佳的平衡配重和抽油冲次,可以有效改善抽油机的性能。

对比图5a 和图5b 可发现,抽油机在下冲程时悬点载荷波动幅度趋于稳定,但在上、下冲程死点位置时波动变化不明显,这说明改变抽油杆平衡配重有助于平衡抽油机下冲程悬点载荷。

图5 不同条件下的实测泵示功图Fig.5 Measured pump diagram under different conditions

由图5c 可看出,抽油机上、下冲程起始点悬点载荷线有轻微的波动,说明在这种条件下,抽油机下、上死点位置存在载荷冲击相对变小。

通过多组不同试验的泵示功图对比分析得出,在抽油机配重负载为20 kN,电机频率为20 Hz 时,抽油机过程最为平稳。即该抽油机最佳平衡配重和最佳抽油冲次。据此,可推断调整配重箱负载和电机频率相匹配不但能缓解抽油机运行中的负载不平衡问题,还可以有效降低齿轮减速换向所产生的冲击和振动,达到抽油运转稳定的目的,进而提高抽油机抽油效率,延长使用寿命。

4 结论

(1)以一种新型滚筒式抽油机为研究对象,通过理想化有杆泵采油模拟试验将泵示功图对比分析得出抽油机冲次与悬点载荷相匹配的最佳电机频率和抽油杆平衡配重,有效实现了抽油机的动载平衡。

(2)采用理想化有杆采油室内实验,间接地对抽油机换向系统、传动系统、平衡系统的可靠性进行了验证,为新设计的抽油机室内型式实验提供了新思路。

(3)试验结果表明,可直接根据泵示功图分析评价抽油机的性能状况,同时为抽油机最佳平衡判断准则的标准提供了新方法。