基于SS与PS复合式谐振拓扑的电动汽车锂电池无线充电系统

葛胜升

(1.芜湖职业技术学院汽车与航空学院,安徽芜湖 241000;2.南京航空航天大学自动化学院,江苏南京 211106)

0 引言

随着新能源交通工具的不断推广,我国鼓励发展的新能源汽车主要是电动汽车,电动汽车有接触式充电和无线充电两种方式[1].接触式充电方式是依靠电线和插座传输电能,具有电线易磨损老化、插座易产生火花、受环境影响较大等安全隐患,且给生活带来诸多不便.无线充电方式相比较于接触式充电方式,具有可靠安全、无火花、无磨损、电气隔离、无接触且不受灰尘、雨水、化学品等恶劣环境影响等许多优点[2].因此,无线充电方式应用于很多场合,例如手机、水中的无线供电、人体器官植入的后续供电、电动汽车的无线供电等[3].

目前,电动汽车广泛采用具有较好性能的锂离子电池存储能量,锂离子电池典型的充电特性曲线如图1所示.从图中我们可以看出,锂离子电池的充电可分为两个阶段,即先恒流、再恒压.充电开始时为恒流(Constant current,CC)充电阶段,此阶段的充电电流恒定而充电电压持续上升;当充电电压达到设定的上限电压时,系统从恒流充电阶段切换到恒压(Constant voltage,CV)充电阶段,在恒压充电阶段其充电电压恒定,而充电电流持续下降.恒流恒压分阶段充电方式有效防止了电池寿命短、容量下降快的现象[4],解决了充电初期电流过高、易过充或者欠充等问题.

图1 恒流恒压分阶段充电曲线

在采用无线充电系统对锂离子电池进行充电时,应提供锂离子电池充电所需的恒电流与恒电压[5].在充电的过程中,锂离子电池的内阻会发生改变,要实现电池恒流恒压分阶段充电,就要保证无线充电系统应具有应对大范围负载变化的恒流恒压输出特性.

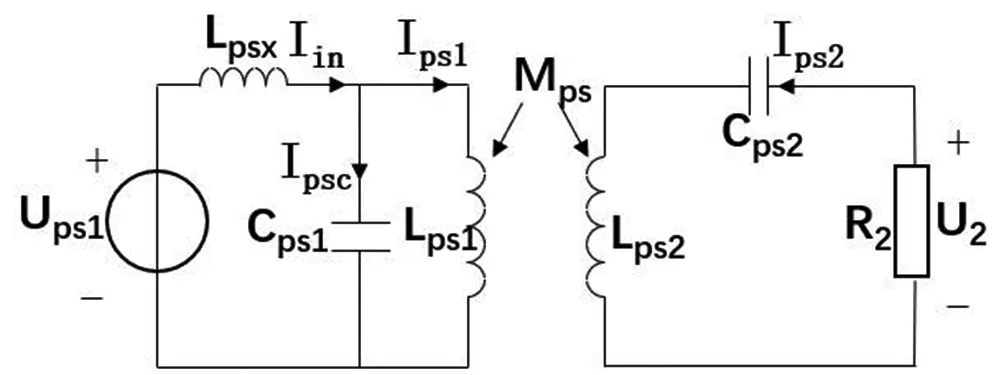

本文提出了基于SS与PS复合式谐振拓扑的电动汽车锂电池无线充电系统,该系统由SS和PS两种拓扑结构组合而成,即一次侧串联二次侧串联SS(Series-Series)补偿网络和一次侧并联二次侧串联PS(Parallel-Series)补偿网络.通过对SS和PS拓扑结构的分析,研究输出电流、输出电压和负载三者之间的关系,并对变压器及电路中各参数进行设计,最后搭建仿真模型验证理论分析.

1 无线电能传输原理

1.1 无线传输补偿网络的必要性

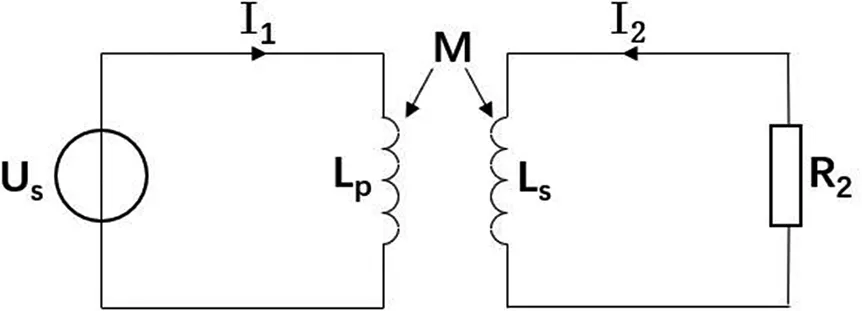

无线电能传输互感电路等效模型如图2所示,其中互感电路的一次侧电感为Lp,互感电路的二次侧电感为Ls,互感系数为M,电路的等效负载电阻为R2.

图2 无线电能传输互感电路等效模型

对于图2,正弦稳态下,有

(1)

(2)

由(1)(2)可得,互感电路的输入阻抗Zin:

(3)

用Re(Zin)表示互感电路输入阻抗的实部,用Im(Zin)表示输入阻抗的虚部,那么有:

(4)

(5)

通常用有功功率与视在功率之比来表示利用电能的有效程度,这个比值被称为功率因数.功率因数越高,则表示该系统的充电效率越高.由(4)(5)可得,功率因数λ:

(6)

将功率因数λ对角频率w进行求导,求得:

(7)

此时,功率因数的最大值为λmax:

(8)

(9)

从(9)我们可以看出,当k=1时,λmax取得最大值1;当k为其它值时,λmax均小于1,可以考虑进行补偿,例如当k=1/2时,λmax=1/7,也就是说功率因数很小[6],无线传输有效率较低,需要进行补偿.

1.2 SS谐振网络

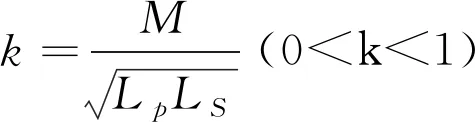

SS谐振网络拓扑结构如图3所示,其中,一次侧电路参数有:桥臂电压Uss1(经逆变后的桥臂交变电压)、一次侧自感Lss1和一次侧补偿电容Css1;二次侧电路参数有:电路的等效负载电阻R2、二次侧自感Lss2和二次侧补偿电容Css2;电路的互感系统为Mss.

图3 SS谐振网络拓扑结构

根据网络拓扑结构电路,有:

(10)

(11)

当一次侧补偿电容Css1和二次侧补偿电容Css2,满足:

(12)

我们称电感Lss1和补偿电容Css1、电感Lss2和补偿电容Css2在开关频率fsw下完全谐振.此时输入等效电阻和输出电流分别为:

(13)

(14)

由式(12)(13)(14)可知,SS补偿拓扑结构在完全谐振下,系统等效的输入阻抗为纯阻抗,输入电压和输入电流的相角差为零,系统中不存在无功功率;且系统的输出电流只与输入电压、角频率、耦合变压器的互感系统有关,而与负载没有关系.综上所述,SS谐振网络可以实现输入阻抗相位零和恒流输出.

1.3 PS谐振网络

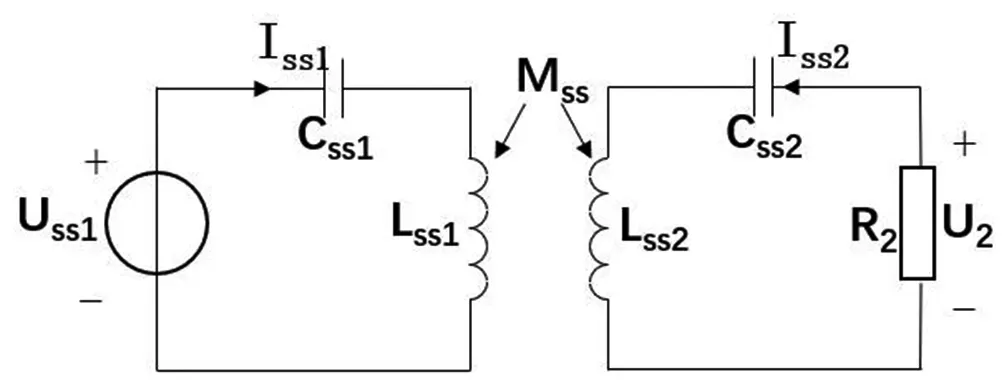

PS谐振网络拓扑结构如图4所示,因为一次侧补偿电容无法直接与电压源并联,所以在补偿电容与电压源之间串联附加电感,那么,一次侧电路参数有:桥臂电压Ups1、一次侧自感Lps1、一次侧补偿电容Cps1以及一次侧附加电感Lpsx;二次侧电路参数有:电路的等效负载电阻R2、二次侧自感Lps2和二次侧补偿电容Cps2;电路的互感系统为Mps.

图4 PS谐振网络拓扑结构

根据网络拓扑结构电路,有:

(15)

(16)

(17)

当一次侧补偿电容Cps1和附加电感Lpsx谐振,且二次侧补偿电容Cps2和二次侧自感Lps2谐振,即,

(18)

当Lpsx=Lps1时,

(19)

(20)

由式(18)(19)(20)可知,当一次侧补偿电容Cps1和附加电感Lpsx谐振时,二次侧补偿电容Cps2和二次侧自感Lps2谐振,PS补偿拓扑结构系统的输出电压只与耦合变压器的互感、一次侧附加电感和输入电压有关,而与负载无关,即可以实现恒压输出.当耦合变压器一次侧自感Lps1和附加电感Lpsx相等时,系统等效的输入阻抗为纯阻抗,输入电压和输入电流的相角差为零.综上所述,PS谐振网络可以实现输入阻抗相位零和恒压输出.

2 SS/PS复合拓扑结构设计

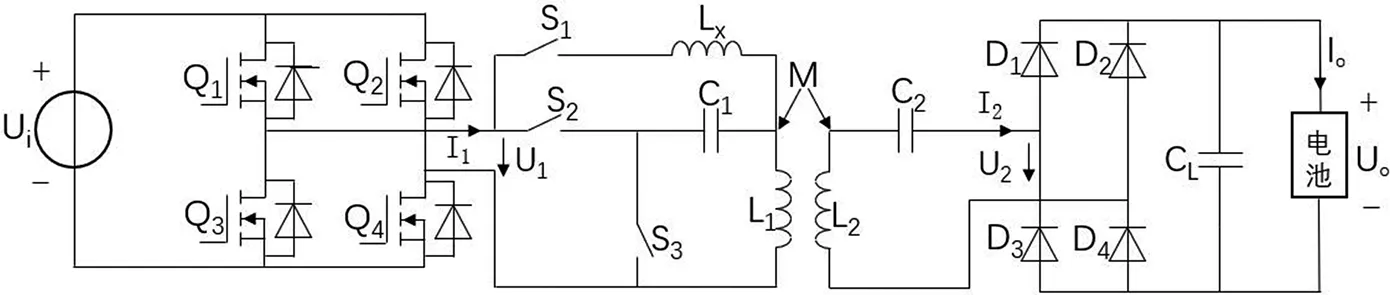

基于锂离子电池恒流恒压分阶段充电特性,单一的补偿方式无法满足,本文提出一种SS/PS的复合式谐振拓扑结构的无线充电系统,如图5所示.直流输入电压Ui经由四个开关管Q1、Q2、Q3、Q4组成的桥式逆变器逆变后转变为交变电压U1,那么一次侧电路参数有:一次侧桥臂交变电压U1、一次侧桥臂交变电流I1、耦合变压器一次侧自感L1、耦合变压器一次侧补偿电容C1以及一次侧附加电感Lx;二次侧电路参数有:耦合变压器二次侧自感L2、耦合变压器二次侧补偿电容C2;电路的互感系数为M,二次侧交变电压U2经由D1、D2、D3、D4四个二极管组成的桥式整流器整流以及滤波电容CL滤波后,给电池充电,用Uo表示电池的充电电压,用Io表示电池的充电电流.系统一次侧采用桥式逆变器将直流电压转变为交变电压,再经一次侧补偿网络和耦合变压器传递给二次侧,二次侧经补偿网络和桥式整流器、滤波后输出,给锂离子电池充电.

图5 SS/PS复合式谐振拓扑结构

S1、S2、S3为切换开关,通过三个切换开关实现SS和PS拓扑结构的切换.系统初始时,S2闭合,S1和S3断开,系统为SS拓扑结构,此时系统处于CC阶段,此阶段充电电流Io恒定,而充电电压Uo逐渐上升;当充电电压Uo达到设定的上限值时,就将信号传递给一次侧的控制装置控制开关S1和S3闭合,S2断开,从而将系统从SS拓扑结构切换为PS拓扑结构,系统进入恒压充电阶段,此时充电电压Uo恒定,而充电电流Io逐渐下降.

3 参数设计及仿真验证

3.1 参数设计

为了验证以上系统的正确性和可行性,运用Matlab仿真,研究在不同的电池等效电阻RL下,电池的充电电流Io、电池的充电电压Uo的波形以及一次侧桥臂电压U1和一次侧桥臂电流I1的相位关系.依照图5中的SS/PS复合式谐振拓扑结构,建立了无线充电系统的仿真模型,模型中的参数为:CC阶段恒流充电电流Io为1 A,CV阶段恒压充电电压Uo为15 V,系统谐振频率200 kHz,耦合变压器一次侧自感L1为24.77 uH,一次侧补偿电容C1为26.8 nF,耦合变压器二次侧自感L2为24.77 uH,二次侧补偿电容C2为24.7 nF,耦合变压器互感M为15.48 uH,附加电感LX为28 uH,一次侧二次侧匝数比N1:N2为20:20,输入直流电压Ui为24 V.CC阶段下,电池等效电阻由6 Ω变成15 Ω,电压由6 V变成15 V.二次侧电压达到15 V后,传递给一次侧,一次侧控制装置将SS拓扑结构转变为PS拓扑结构,从而切换到CV阶段.CV阶段下,电池等效电阻由15 Ω变成30 Ω,电流由1 A变成0.5 A.

3.2 仿真验证

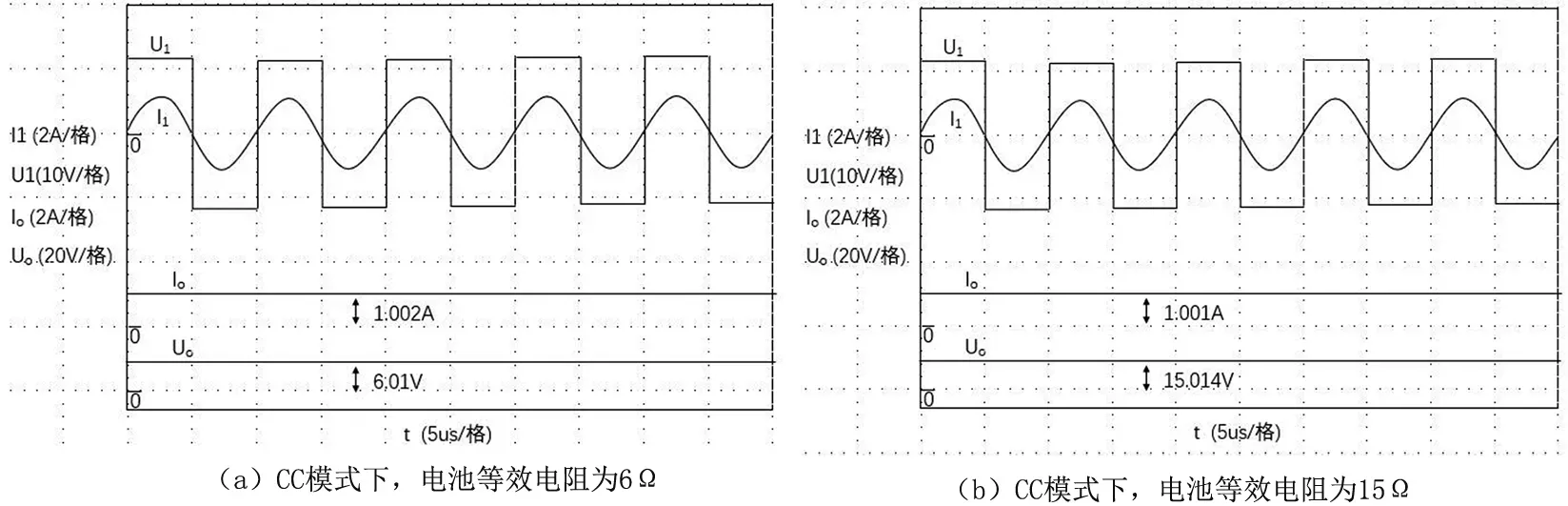

图6为在CC阶段恒流模式下的仿真波形.图6a电池等效电阻RL为6 Ω,充电电压Uo为6.01 V,充电电流Io为1.002 A;图6b电池等效电阻RL为15 Ω,充电电压Uo为15.014 V,充电电流Io为1.001 A.从仿真数据来看,CC阶段下,充电电流始终在1 A,变化率为0.1%,基本保持不变,充电电压逐渐上升,一次侧桥臂电压U1和一次侧桥臂电流I1同相位,系统输入为纯阻抗,与理论分析一致.

图6 CC模式仿真波形

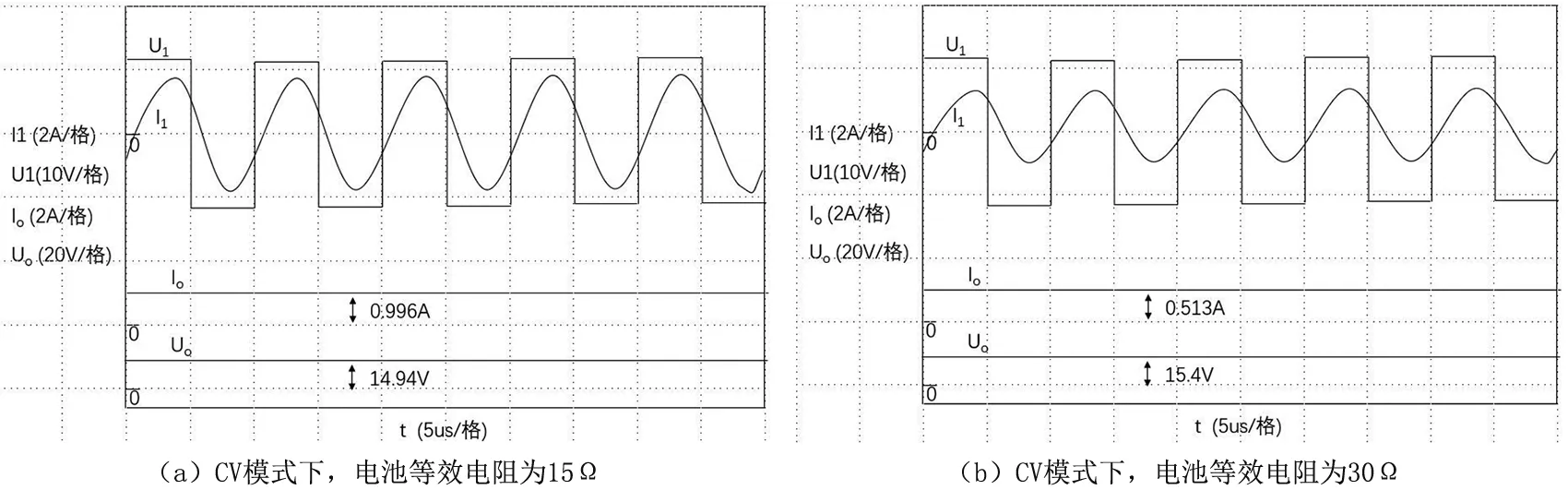

图7为在CV阶段恒压模式下的仿真波形.图7a电池等效电阻RL为15 Ω,充电电压Uo为14.94 V,充电电流Io为0.996 A;图7b电池等效电阻RL为30 Ω,充电电压Uo为15.4 V,充电电流Io为0.513 A.从仿真数据来看,CV阶段下,充电电压始终在15 V,变化率在3%,基本保持不变,充电电流逐渐下降,一次侧桥臂电流I1略之后于一次侧桥臂电压U1,与理论分析接近.

图7 CV模式仿真波形

从图6b和图7a比较得出,当电路从SS拓扑结构转变为PS拓扑结构时,桥臂电流I1有所上升,因此在CV阶段的一次侧电路的损耗要大于CC阶段.在拓扑结构转变的过程中,电池的等效电阻变化很小,充电电流的变化率为0.5%,充电电压的变化率为0.5%,电池的充电电压和充电电流没有较大的冲击变化,从CC恒流阶段至CV恒压阶段过渡平缓.

4 结论

本文针对电动汽车锂离子电池的无线充电特性,提出一种SS/PS的复合拓扑结构的无线充电系统,通过对无线电能传输原理及谐振拓扑网络进行分析,设计了复合拓扑结构及其参数,该系统在电池等效负载变化情况下,SS拓扑结构可实现恒流模式,PS拓扑结构可实现恒压模式,且在两种拓扑结构切换过程中,充电电压和充电电流过度平缓,符合电动汽车锂离子电池的充电特性,通过Matlab仿真系统对设计的电路进行了验证.