浮标系统中电磁耦合器对电能传输效率影响的研究

黄 超,李醒飞*,谢子铭,杨少波,李洪宇

(1.天津大学精密测试技术及仪器国家重点实验室,天津 300072;2.天津大学青岛海洋技术研究院,山东 青岛 266237;3.山东科技大学机械电子工程学院,山东 青岛 266590)

引 言

如今,锚定式海洋浮标系统已成为海洋立体监测网中的一个重要组成部分,它对于海上气象预报、灾害预警、环境监测等方面都起着至关重要的影响[1]。在研究锚定式浮标过程中,出现了一些需要我们去克服的问题。例如,在复杂海洋环境中的电能传输问题。众所周知,传统的电能传输系统一般都采用接触式电能传输[2],但是在锚定式海洋浮标系统中,由于其特殊的工作环境,如果在水下长时间采用接触式电能传输,其密封结构接头处和一些其它导线容易产生断裂等情况,系统很容易因此而失效。另外在传统的电能传输系统中还常常用到自容式供电方式[3],这种方法虽然克服了接触式电能传输的缺点,但是它自身的缺点也非常明显:没有电能的补给来源,无法长时间的、周期性的在海里工作。与传统的方法相比,非接触式电能传输技术(CLPT)大大克服了传统电能传输方法的缺陷,研究发现,运用非接触式电能传输技术,再加上合理的设计、仿真与实验,能很好的运用在浮标系统中去应对复杂的海洋环境,并且电能传输效率也能满足设计要求。

1 浮标系统非接触电能传输工作原理介绍

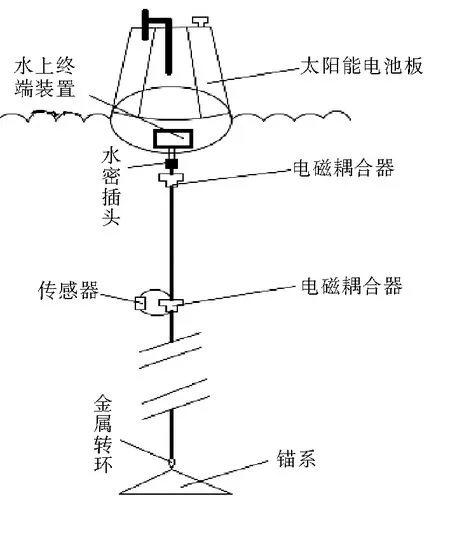

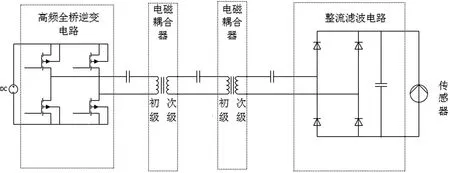

整个锚定式浮标系统分为三部分:水上部分、传输部分和水下部分。首先通过太阳能电池板给水上终端装置内的蓄电池充电,然后如图2所示,再通过高频全桥逆变电路将直流电转化成交流电传输至电磁耦合器初级,利用感应耦合原理,把转化成的交流电通过电磁耦合器产生的磁场进行耦合,将电能传输至电磁耦合器次级,然后电磁耦合器次级传出的交流电通过钢缆传输至与传感器连接的电磁耦合器,再进行一次耦合传输,最后经过整流与滤波电路,最终实现给海里的传感器供电(传感器最深位置可以位于海面下4000 m处)。

图1 锚定式浮标系统简图

图2 系统基本的工作原理图

电磁耦合器是实现整个系统非接触电能传输的关键器件,它的一些参数的变化对其电能传输效率的影响很大,经过分析得知,影响电磁耦合器电能传输效率的主要因素有[4]:磁芯的材料和几何结构、电磁耦合器间隙、偏移量、绕组方式等,下面就这些重要因素进行详细的研究。

2 磁芯材料和几何结构的选择

磁芯是电磁耦合器很重要的一部分,选择合适的材料能有效提高其传输效率,常见的磁芯材料一般分为硬磁材料和软磁材料[5],电磁耦合器作为用于非接触电能传输的器件,要具有较高的磁导率、磁感应强度,较低的铁损、矫顽力等,所以选择软磁材料。软磁性材料是指具有小的剩磁和矫顽力的材料,它的功能主要是导磁、电磁能量的转换与传输[6]。它的材料主要有:合金薄带或薄片、非晶钛合金薄带、铁粉芯、铁氧体等[7]。再结合经济成本,本文接下来对于仿真或实验所用的软磁材料均为铁氧体,铁氧体本身还具有高频损耗小、绕组耦合特性好、不易生锈等优点[8]。

对于用铁氧体作为材料的磁芯来说,其磁芯形状相较于其它软磁材料来说较多,有C型、E型、U型、圆环型、罐型、矩型等等[9]。因为一般电磁耦合器之间存在较大的间隙,所以有一部分的漏感存在,为了保证传输效率,则需要磁芯绕组本身有一定的电感值,因此,采用磁芯绕组电感值作为选择此磁芯几何形状的标准最为合适。关于磁芯绕组电感值,需引入电感系数这一参数,电感系数表示磁芯具有一匝线圈时的电感量,电感量的公式为:

L=N2AL

(1)

式中,N为线圈的匝数;AL为磁芯的电感系数。

在电磁耦合器中,计算电感系数的表达式为:

(2)

式中,μɛ为磁芯的有效磁导率;Aɛ为磁芯的横截面积;lɛ为磁芯的有效磁路长度。

从式(1)可以看出,如果匝数不变,要想提高电感量,就要提高磁芯的电感系数。又由式(2)可以看出,想要提高磁芯的电感系数,有效的途径是:(1)提高磁芯的有效磁导率;(2)增大磁芯的横截面积;(3)减小磁芯的有效磁路长度。

其中磁芯的横截面积和磁芯的有效磁路长度是跟松耦合变压器的几何结构紧密相关的,我们知道,在所有形状中,周长相同的情况下,圆形的面积最大,所以想要增大磁芯的横截面积,圆形最为合适。这样在一定磁路的情况下,截面为圆形可获得最大的电感系数。再结合磁芯安装在电磁耦合器密封装置中的难易程度,选择罐状磁芯最为合适。

3 间隙、偏移量对于电磁耦合器参数的影响

在系统中两个电磁耦合器选用的材料、几何结构默认都是相同的,所以在用Ansys Maxwell软件在静磁场中做电磁耦合器间隙量和偏移量仿真时,只做一个电磁耦合器的仿真,另一个电磁耦合器同理。

在研究间隙、偏移量等参数对电磁耦合器电能传输效率的影响时,首先需要引入耦合系数这一概念,当松耦合变压器间存在间隙,间隙大小的不同,就会产生不同量的漏磁,从而影响变压器的耦合系数,一般情况下,耦合系数的大小和电磁耦合器电能传输效率的大小有着直接的关系,它通常是指电磁耦合器间实际的互感与其最大极限值之比,可以表示为[10]:

(3)

式中,M为电磁耦合器线圈之间的互感;LP为初级线圈的自感;LS为次级线圈的自感。

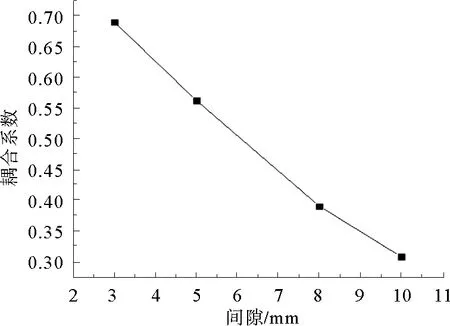

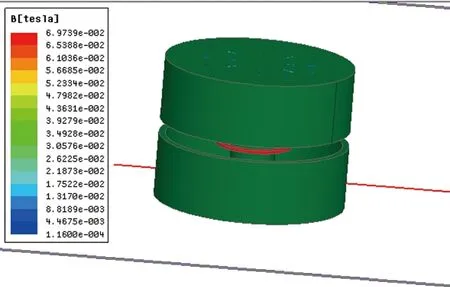

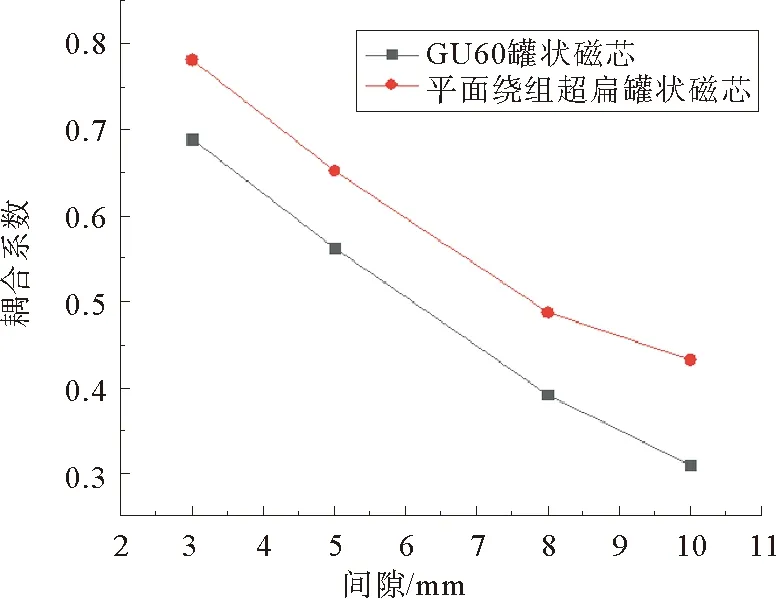

在Ansys Maxwell中建立3D GU60罐状电磁耦合器模型进行仿真分析,设置铁氧体材料磁导率为10 000,进入绕组线圈的电流为5 A,初次级绕组线圈匝数都为20匝。仿真了3 mm、5 mm、8 mm、10 mm时GU60罐状电磁耦合器的耦合系数,如图3所示,随着间隙不断增加,电磁耦合器的耦合系数在快速的下降。

图3 间隙与耦合系数的关系图

当电磁耦合器用在锚定式浮标系统中来实现无线电能传输时,不仅仅存在间隙,还可能因为安装不当或者在海里工作时由于海水运动产生的晃动使得电磁耦合器初次级发生向四周的相对偏移,偏移的发生对耦合系数也有很大的影响,如图4所示,同种型号的电磁耦合器,同为5 mm的间隙。图4(b)相对于图4(a)向侧边发生了2 mm的偏移,仿真结果表明发生偏移后的体磁场强度变小了。

(a)无偏移量

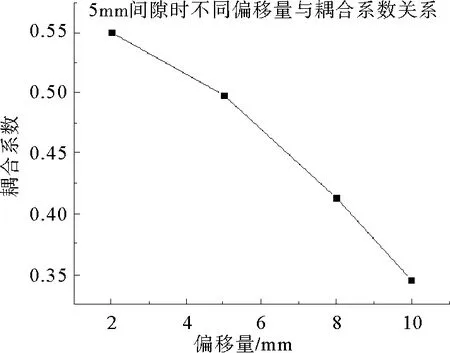

如图5所示,仿真了在5 mm间隙时,不同偏移量对耦合系数影响的4组数据,结论是随着偏移量的不断增加,耦合系数也在快速下降。结合图3和图5不难看出,GU60磁芯在5 mm间隙时的耦合系数大概在0.57左右,但是一旦发生偏移,耦合系数将进一步减少,当相对于电磁耦合器中心线向周围偏移1.0 cm时,耦合效率只有0.34了,而在锚定式系统中存在两个电磁耦合器,如果两个电磁耦合器同时发生偏移,将极大地影响电能传输效率,所以需要给电磁耦合器设计良好的密封装置,使之容易拆卸又能保证固定不偏移。

图5 偏移量与耦合系数的关系图

4 绕组位置对于电磁耦合器参数的影响

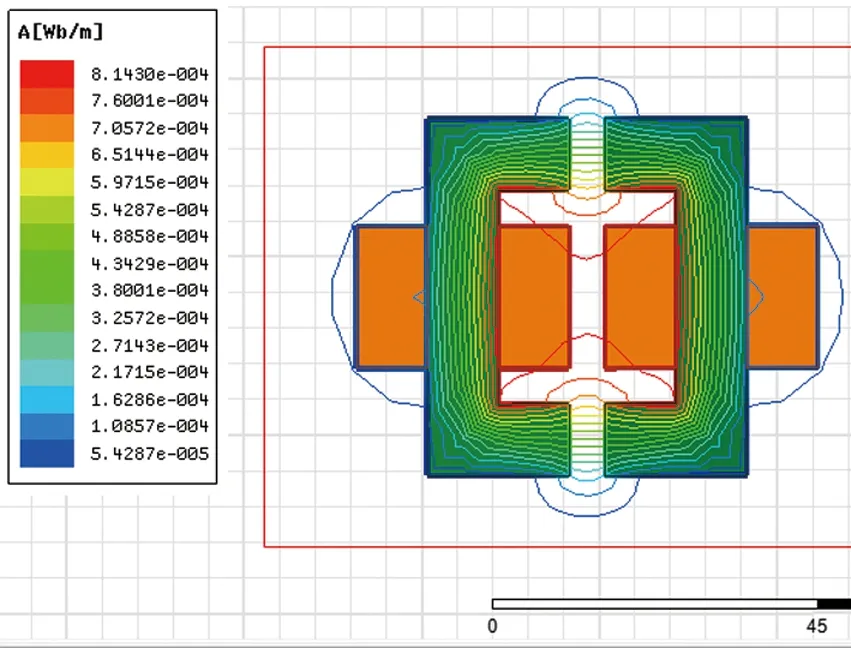

为了更好的研究绕组位置对于电磁耦合器参数的影响,这里引入U型磁芯,在U型磁芯材料、结构、间隙相同得情况下,绕组位置的不同也直接影响着耦合系数值。如图6仿真图所示,很清楚的看出传统的中间绕组要比端部绕组漏磁更多,(b)图相对于(a)图的磁力线分布更多,更加密集,因此可以提高耦合系数。

(a)中间绕组(间隙5 mm)

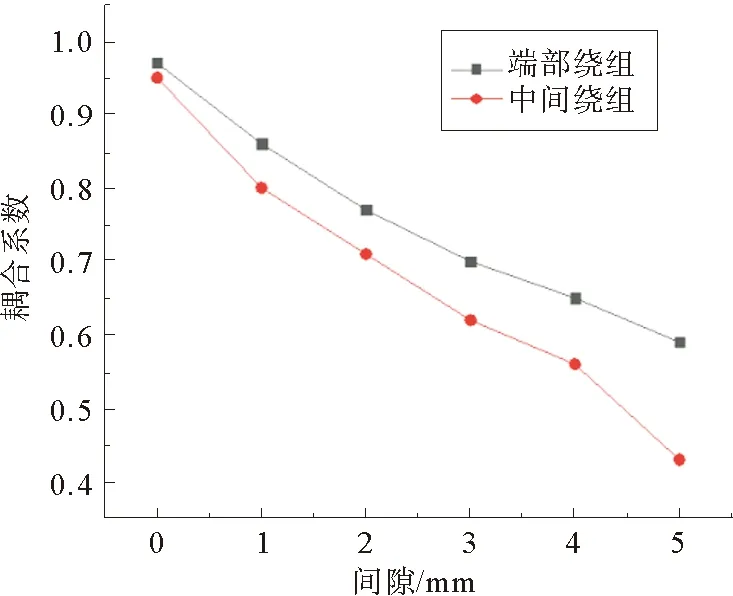

如图7所示,测试时用的磁芯材料、结构均相同,初次级都为20匝,不同的是一个采用端部绕组的方式,一个采用中间绕组的方式,很明显可以看出,随着初次级电磁耦合器间的间隙增加,耦合系数均开始下降,但是端部绕组要比中间绕组下降的缓慢,且在同样的间隙时,端部绕组要比中间绕组的耦合系数大,尤其当间隙越大时,端部绕组的优势越发明显。

图7 不同绕组时间隙与耦合系数关系曲线对比图

5 高耦合系数的电磁耦合器

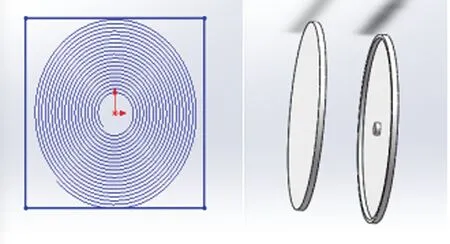

上述研究得出以下结论:(1)当磁芯横截面积较大时,漏磁将会减少,可以提高耦合系数。(2)在相同的间隙、匝数下,电磁耦合器的初次级绕组中心位置越近时,耦合系数越大。(3)相同间隙、匝数下,电磁耦合器初次级偏移量越小,耦合系数越大。基于这样的研究结果,下面提出一种运用平面磁芯和平面绕组的电磁耦合器。但是,虽然平面磁芯和平面绕组的电磁耦合器能够最大化的提高耦合系数,可是无法良好的安装在浮标系统中去应对复杂的海下环境,所以接着提出一种超扁罐状磁芯和平面绕组的组合方式(如图8所示),这样既可以增加磁芯的有效面积又可以使得初次级绕组的中心位置最近。

图8 新电磁耦合器绕组与磁芯示意图

6 新电磁耦合器测试

图9是新电磁耦合器与上面研究时用的GU60罐状电磁耦合器的对比图,在磁芯材料、绕组匝数都相同的情况下,平面绕组超扁罐磁芯相比于GU60罐装磁芯在相同间隙下的耦合系数有了很大的提高,有利于提高电能的传输功率。

图9 新电磁耦合器与GU60电磁耦合器对比图

7 应用于系统中的实验对比

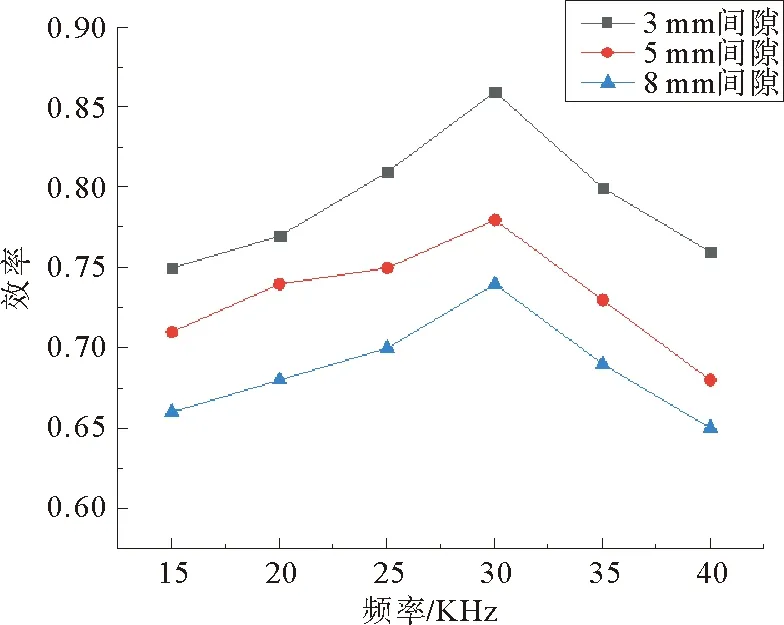

将两个平面绕组超扁罐状磁芯设置初、次级各20匝带入系统中,运用SSS型补偿方式(初、中、次都串联电容的方式),谐振频率为30 KHZ。对比电磁耦合器在3、5、8 mm时的传输效率变化值,如下图10所示,随着间隙的不断增加,传输效率变得越来越低,原因是因为间隙增大,耦合系数减小。还可以看出传输效率跟工作频率紧密相关,在某一固定间隙时,随着工作频率的增加,传输效率也在增加,当达到谐振状态时,传输效率到达峰值状态,在偏离谐振状态时,传输效率又慢慢减小。

图10 新型电磁耦合器效率随工作频率变化曲线(不同间隙)

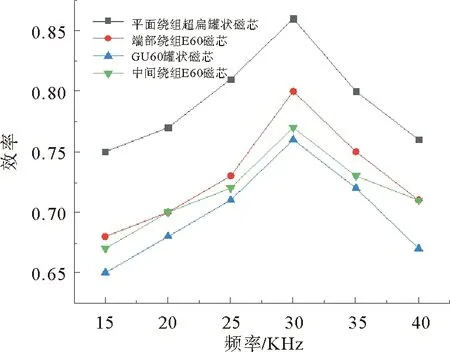

图11为4种不同磁芯或者不同绕组的电磁耦合器带入系统中,间隙为3 mm时的测试结果,很明显可以看出,在调整成平面绕组加超扁罐状磁芯的新型电磁耦合器后,电能的传输效率要明显优于其它三种在研究中出现的电磁耦合器。

图11 不同电磁耦合器随工作频率变化曲线对比图

8 结论

主要利用Ansys Maxwell分析了电磁耦合器间隙、偏移量、绕组位置等参数对于耦合系数的影响。研究表明随着间隙、偏移量的增加,耦合系数将会下降。当间隙、位移量、匝数一定时,增加磁芯横截面积和缩短初、次级绕组中心位置能有效的提高耦合系数。研究表明,新提出的平面绕组超扁型罐状电磁耦合器在同间隙时的耦合系数远高于其它普通的电磁耦合器。放入锚定式浮标系统中测试实验结果显示,平面绕组超扁形电磁耦合器的电能传输效率也大于普通电磁耦合器。