石墨烯-玻璃鳞片环氧复合涂料在油气储运防腐中的应用研究

邹颖婷 陈小蓉 祝伟思 崔宝元

摘 要:探究油气储运防腐中使用石墨烯-玻璃鳞片环氧复合涂料的效果。选取40目玻璃鳞片与石墨烯结合起来,制备出加入不同含量玻璃鳞片的防腐蚀涂料。重点分析所制备的涂料附着力、表面形貌等指标情况。研究结果表明,在不同含量玻璃鳞片下,涂层和基体之间可以相互结合,涂层具有良好的附着力;通过720 h中性盐雾腐蚀后,涂层结构比较紧密、完整。20%玻璃鳞片的石墨烯-玻璃鳞片环氧复合涂料具有强大的抗腐蚀性,能满足油气储运防腐方面的要求,具有在相关领域推广使用的价值。

关键词:油气储运;石墨烯-玻璃鳞片环氧复合涂料;抗腐蚀能力;附着力

中图分类号:TQ637 文献标识码:A文章编号:1001-5922(2022)01-0078 -05

Research on the application of graphene-glass flake epoxy composite coating for oil and gas storage and transportationcorrosion protection

ZOU Yingting,CHEN Xiaorong,ZHU Weisi,CUI Baoyuan

(Sichuan Province Greatwall Security Affairs Co.,Ltd.,Deyang 618000,Sichuan China)

Abstract:To explore the effect of graphene-glass flake epoxy composite coating used in oil and gas storage and transportation corrosion protection,40 mesh glass flake was combined with graphene to prepare corrosion protection coatings with different contents of glass flake.The adhesion and surface morphology of the coating were analyzed.The results show that the coating and substrate can bond with each other under different contents of glass flake,and the coating has good adhesion.After 720 h neutral salt spray corrosion,the coating structure is compact and complete.20% glass flake graphene-glass flake epoxy composite coating has strong corrosion resistance,can meet the requirements of oil and gas storage and transportation corrosion protection.

Key words:oil and gas storage and transportation;graphene-glass flake epoxy composite coating;corrosion resistance;adhesion

材料在惡劣环境下,因受到化学腐蚀、磨损等因素的影响,导致其材料性能下降,间接引起安全、环境等方面的问题。储油罐作为储存、转运石油产品一种重要的设备,在石油化工及油库企业中得到广泛的应用。由于国内原油品质的差异,所以进口原油及油品转运数量随之增加,油罐腐蚀问题日益显现出来,受到相关企业的重视及关注。油品在开采阶段会夹杂一些水及腐蚀性介质,长期存储过程中容易出现“水沉油浮”的情况,腐蚀性沉积水会聚集到油罐底部。特别是在沿海等比较严峻的腐蚀条件下,沉积水中包含许多厌氧微生物、硫酸盐等物质,构成较强的腐蚀环境,这在一定程度上会腐蚀油罐的底板,严重影响其使用效果及寿命。在日常生活及工作中,人们积累了大量的防腐蚀方法,例如抗氧化膜、耐腐蚀涂层等,其中,对基材表面涂抹恰当的涂料成为耐腐蚀常用的方法。为更好的开展油气储运中油罐防腐工作,寻找一种高效、安全、耐腐蚀强的防腐涂料尤为重要。必须注意,重防腐涂层对于涂料的要求比较严格,要求涂料能够在严酷腐蚀条件下应用,且具有良好的使用寿命,用于化工大气及海洋环境内的重防腐涂料使用年限超过10~15年。处于酸碱盐和溶剂介质中且有一定温度的腐蚀环境下,使用年限在5年以上。玻璃鳞片环氧复合涂料作为一种新型的重防腐涂料,不仅可以延缓腐蚀介质渗透,也能增强其使用寿命,满足不同腐蚀环境下的防腐工作要求,得以广泛用在重防腐领域。在此基础上,利用石墨烯二维片层结构,将其分散至树脂中,制备出石墨烯-玻璃鳞片环氧复合涂料,这种涂料能有效提升储油罐的抗腐蚀性能,展现出良好的导电性、导热性,为实现油气储运防腐蚀涂料功能化提供良好的条件。

1 石墨烯防腐涂料

涂料防腐作为预防、控制金属腐蚀最常用的一种方法,在挑选金属防腐材料时,会优先选取防腐性能好、价格低廉、施工简单的物质。随着工业的发展,普通防腐材料已经难以满足沿海油气储运储油罐、海洋钻井平台等强腐蚀条件下的防护要求。经过长时间的发展,传统防腐蚀产品经过不断地改善,新品种层出不穷,耐腐蚀性更好、低污染的防腐涂料成为油气储运领域的主力军。为满足防腐市场及环保法规相关要求,水性涂料慢慢成为涂料领域发展的趋势。这种涂料具有价格低廉、安全系数高等优点,对于多数金属具有优良的附着力。加之,这种涂料不通过喷砂处理能直接涂抹在金属表层,因涂层内不存在挥发性有机物(Volatile Organic Compounds,VOC)含量,不会对人体及环境产生污染。但这种涂料用于金属防腐方面的效果不理想,难以对腐蚀介质内的水分子等发挥良好的屏蔽作用。石墨烯作为仅有一个原子层厚度的石墨,其特殊的结构使其拥有一系列良好的物理及化学性能,在光学、材料等领域展现出良好的应用前景。自20世纪70年代,石墨烯方面的研究慢慢进入大众的视野,最早采用石墨烯作为原料参与材料制备的是Geim等,这一团队利用机械力玻璃法获得二维原子晶体的石墨烯,这种材料具有独特的性能,其力学性能高达1 060 GPs,室温条件下电子迁移率达15 000 cm2/(V·s),导热性能为3 000 W/(m·k)[1]。此外,石墨烯拥有特殊的物理结构及化学性能,从而激起物理、材料等领域研究者的兴趣,一场碳化学方面的革命随之产生。石墨烯被称作新材料之王,也是如今厚度薄、导热导电性能好、强度佳的纳米材料。由于石墨烯具有热稳定性好、硬度高、导电性好等优点,逐渐在涂料领域得到广泛的应用。石墨烯可用来制备石墨烯复合材料或纯石墨烯涂料,其复合涂料就是采用石墨烯与环形树脂结合,获得性能更好的涂料。

2 玻璃鳞片环氧复合涂料

玻璃是一种具有抗老化性的无机材料,玻璃鳞片则是玻璃通过1 700 oC高温融合处理后采用特殊工艺吹制成的玻璃碎片,其厚度2~5μm,片晶长度控制在100~300 μm[2]。值得注意的是,如果玻璃鳞片的片径纵横较大,所涂样本抗渗透性更好。玻璃鳞片会将涂层划分为多个小空间,促使涂层内的微气泡或裂纹相分割,也能有效抑制毛细管渗透[3]。玻璃鳞片硬化收缩率仅为其他材料的几分或几十分之一,有利于提升涂层附着力及抗冲击性,达到抑制涂层发生龟裂等问题的效果。

涂料是防腐处理一种简单有效的方式,旨在设法将介质与基体进行隔绝,涂料一般存于孔隙内,介质等小分子直接通常小于涂层孔隙;加之,上述与涂层相互接触的介质均能直线通过防腐,涂层不可涂得过厚,不然会出现裂纹。因此,一般的防腐涂料只可作用在大气防腐而无法发挥良好的衬里作用,特别是液相介质以及温度偏高的场合。添加玻璃鳞片促使涂料出现下列变化,一方面,支持涂抹很厚且无需担心出现裂纹,这是由于玻璃鳞片将涂层划分为多数较小的空间,这种做法会在一定程度上降低涂层膨胀系数及收缩应力;另一方面,因玻璃鳞片多层平行与基体进行排列,促使介质渗透路线变得比较弯曲,在一定程度上延长介质渗透到基体的时间[4]。因玻璃鳞片化学惰性,其具有較好的配伍性,能够与环氧树脂、氯化橡胶、环氧煤沥青等树脂材料结合制备成性能较好的防腐涂料。此外,环氧树脂涂料拥有较好的附着性、电绝缘性等。添加玻璃鳞片进行优良组合后,展现出下列特性:具有良好的耐磨损性及抗介质渗透性;施工比较简便,可使用滚刷、涂抹等工艺,便于修补;硬化条件下收缩率比较小,热膨胀系数更小[5-6]。

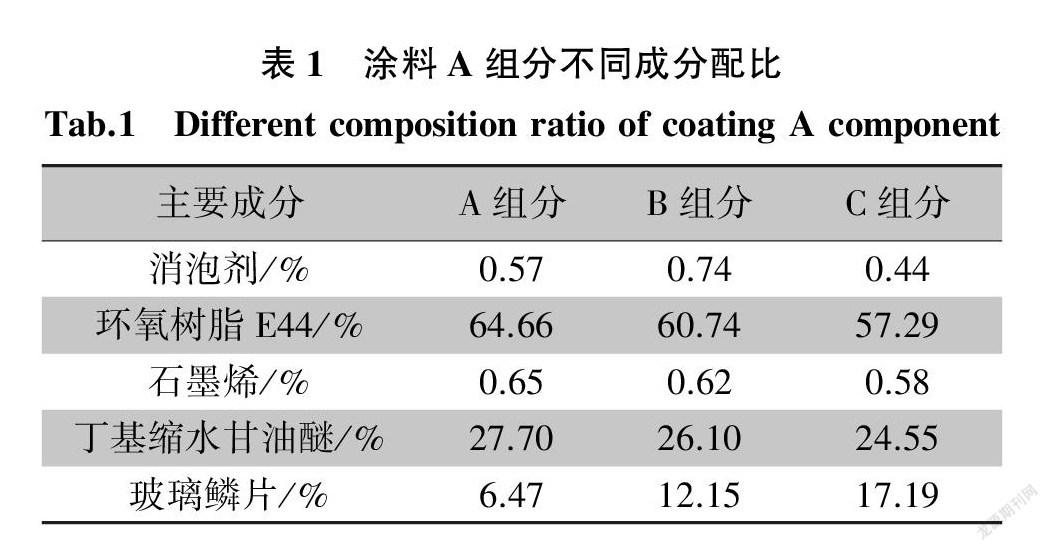

3 石墨烯-玻璃鳞片环氧复合涂料配制

配制复合涂料时,要求选取具有良好耐磨性、附着力的环氧树脂,其能够制备成高固体涂料,选取分子量较低的环氧树脂。选用玻璃鳞片时,常使用耐酸性较好的中碱玻璃;所选玻璃鳞片粒径,不仅会在一定程度上影响涂层的性能,也会影响其施工性能。必须注意,涂层水蒸气透过率随着玻璃鳞片片径的增加随之下降,换言之,玻璃鳞片径厚比较大,所制备的涂层耐水性更好。当其片径纵横比较大,涂层具有较强的抗渗透性。玻璃鳞片用量处于5%~40%,如果涂料内加入的玻璃鳞片质量比小于30%,其抗渗透性会随着玻璃鳞片含量增多随之增加;加入30%时,涂料的抗渗透性最强;如果质量比大于35%,涂层抗渗透性会随着鳞片含量增多而下降。添加过多的玻璃鳞片会导致涂层内鳞片处于无序堆积的状态,导致涂层内部出现空隙等不足之处,对涂层的致密效果产生不良的影响;当加入的玻璃鳞片含量不足,鳞片之间无法重叠排列,导致涂料抗渗性能下降。必须注意,玻璃鳞片加入方式不合理,未使用合理的表面处理方法等,也会导致涂层性能下降。一般情况下,玻璃鳞片在制备涂料内的含量处于20%~40%最好,超过40%容易出现沉淀结块的情况,导致涂层气泡率增加,涂料耐腐蚀性降低。本次研究挑选40目的玻璃鳞片,环氧树、稀释剂配合比如表1所示。所选玻璃鳞片均匀分散至环氧树脂E44内(100 g),进行强力搅拌后添加1%石墨烯粉末,片径处于8~20 μm,依次添加玻璃鳞片、消泡剂以及定量稀释剂,实施0.5 h搅拌后,给予超声分散处理。随之,查看表面石墨烯粉末并未出现团聚的情况,且层层铺叠,获得A组分。受到强力的搅拌,采用一定比例添加B组分T31固化剂,A、B组分质量之比为3∶1,进行1 h的匀速搅拌,制备得到不同含量的玻璃鳞片组分,即A、B、C组分。通过丙酮、无水乙醇对马口铁钢板实施清洗,除去表面油污以及杂质后,使用刷子蘸取相应的涂料,均匀涂抹到钢板表面,且涂层表面未出现气泡,其厚度分别为50~250、300~500 μm。涂抹完成的样本放在室温环境下经过24~36 h的固化处理,等到其完全固化后,得到10%~30%不同质量分数的玻璃鳞片的涂层样本,完成一系列的性能测试。

4 实验结果分析

4.1 制备样本的附着力分析

加入质量分数10%~30%玻璃鳞片的石墨烯-玻璃鳞片复合涂层接受附着力测试,发现上述样本均未出现较大的裂痕或者缺陷,表明其附着力优良。添加玻璃鳞片后,涂层具有良好的附着力,分析其原因在于:玻璃鳞片与环氧树脂相结合后均匀分散至涂层中,涂层内可以重叠排列,构成良好的防腐屏障。从结构方面分析,这种配制方案也能增强涂层的强度,促使其附着力增加;石墨烯的片层结构及玻璃鳞片对于树脂垂直方向发挥着良好的隔绝作用。片状刚性玻璃鳞片和石墨烯均有较好的柔性,能够在涂料内相互结合,从而与环氧高分子链产生柔性缠绕及卷曲[7-8]。这种缠绕方法对样本涂层发挥着增韧、补强的功能,在一定程度上抵抗外力破坏,表明这种涂层展现出优异的附着力。但大量的填料会导致树脂体系被分割单位数量增多,环氧体系之间的分子与基体间的作用力也明显减弱。因此,玻璃鳞片质量分数处于10%~30%时,其附着力最好。

4.2 样本电化学性能分析

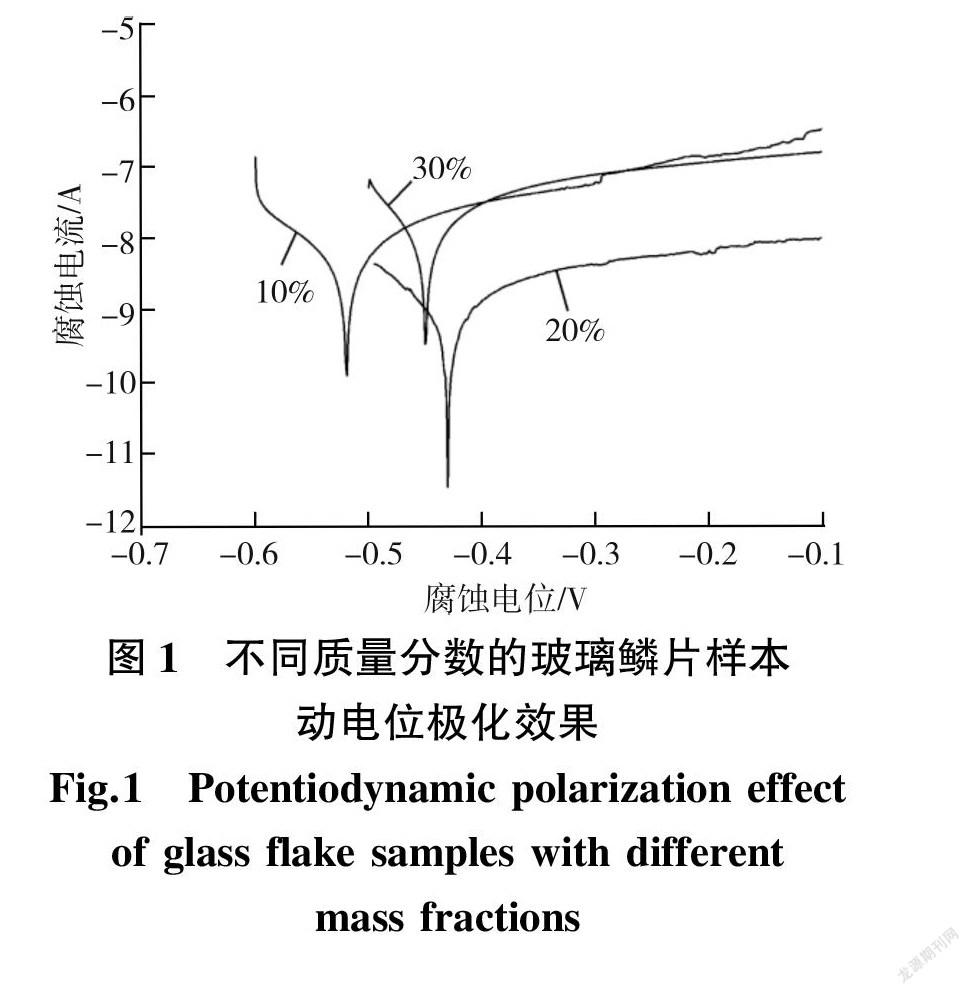

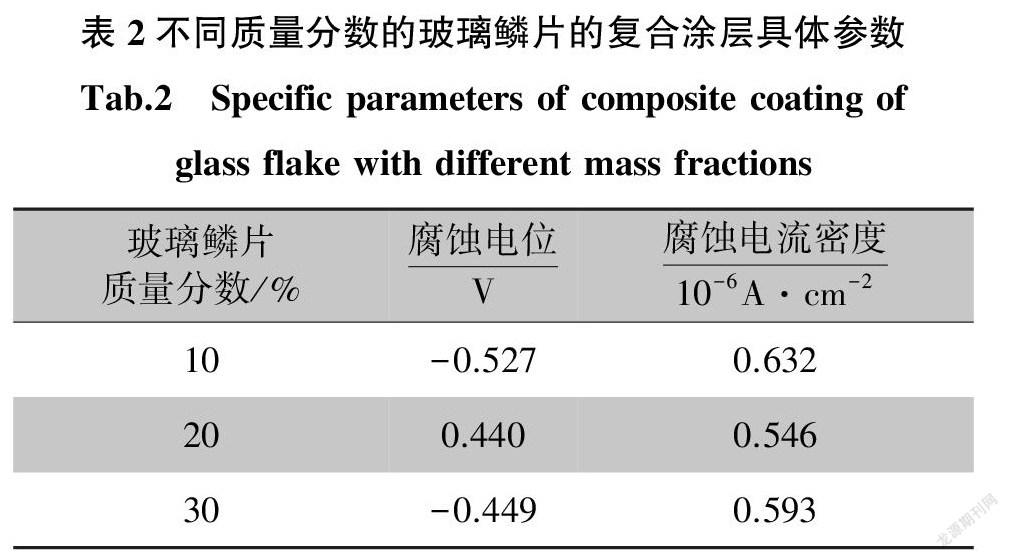

图1代表不同玻璃鳞片含量下的样本动电位极化曲线。由图1可知,加入质量分数10%、20%玻璃鳞片的样本,由于玻璃鳞片含量不断增加,制备的样本腐蚀电流有所减小,腐蚀电位明显增大,表明样本的抗腐蚀能力会随着玻璃鳞片含量的增多而增强。分析加入质量分数20%、30%玻璃鳞片样本发现,随着玻璃鳞片含量不断增加,腐蚀电流有所增大,腐蚀电位则慢慢减小,表明如果石墨烯-玻璃鳞片复合涂层添加大量的玻璃鳞片,会导致涂层抗腐蚀性能减弱。

不同玻璃鳞片质量分数的样本参数如表2所示。如果玻璃鳞片质量分数为20%时,样本腐蚀电流密度是最小的状态,腐蚀电位最大;玻璃鳞片质量分数超过20%,样本腐蚀电位慢慢减少,腐蚀电流密度随之增大,样本的抗腐蚀性能随之下降。通过分析可知,添加玻璃鳞片后,样本涂层腐蚀电位随之增加,腐蚀电流密度有所减小,其抗腐蚀性明显提升。如果玻璃鳞片的质量分数增大后,涂层腐蚀电流密度增加,其电位减小,样本抗腐蚀能力有所减弱。表明环氧复合涂层内添加适量的玻璃鳞片,能有效提升样本的防腐蚀性能,促使其获得良好的抗腐蚀效果。

4.3 制备样本腐蚀形貌

4.3.1 样本表面形貌

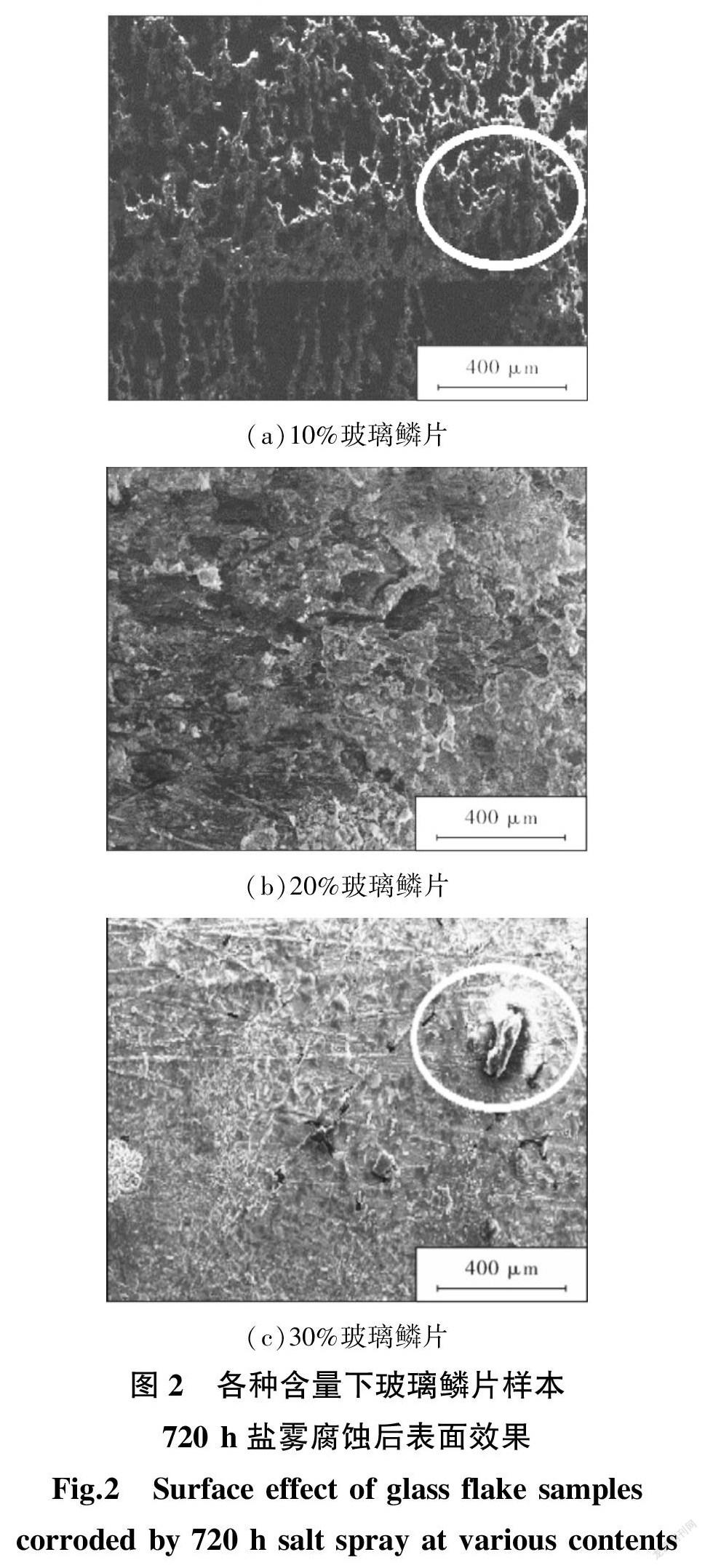

图2代表加入质量分数为10%~30%玻璃鳞片制备获取的涂层样本,给予720 h盐雾腐蚀处理后其表面SEM形貌,其如图2所示。由图2可知,涂层表面出现褶皱结构,由于石墨烯和玻璃鳞片表面基团较大,受到腐蚀后会出现氢键,导致其处于分布不均匀的状态,且表面出现空洞。质量分数为20%玻璃鳞片样本空洞结构显著减小,说明加入适量的玻璃鳞片至复合涂层内,玻璃鳞片处于均匀分散的状态,并未发生大面积团聚的情况,结构相对紧密,在一定程度上增加涂层的抗腐蚀性,进一步抑制空洞出现。加入质量分数10%、30%玻璃鳞片样本表面存在一些空洞;表明质量分数20%玻璃鳞片的样本结构最好,其抗腐蚀性最佳。

4.3.2 样本截面形貌

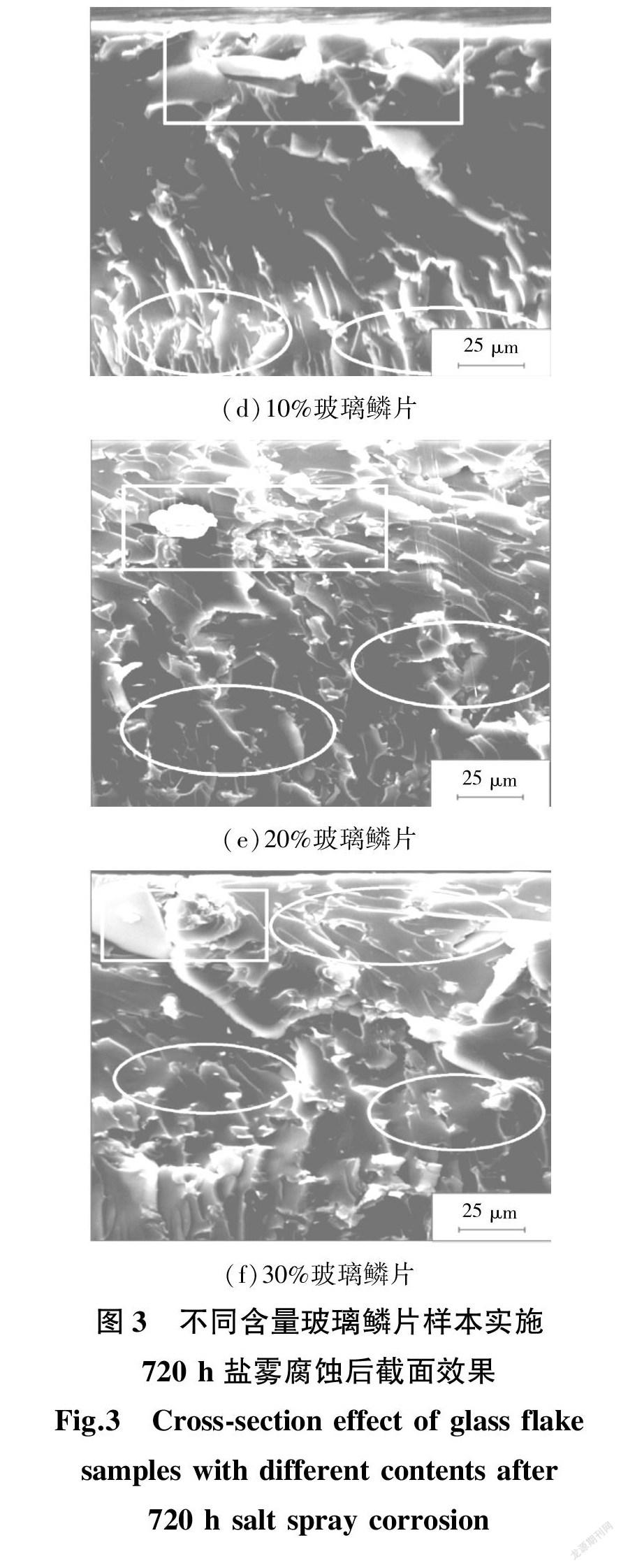

图3表示加入不同质量分数的玻璃鳞片样本通过720 h盐雾腐蚀后截面SEM形貌,其结构依然比较紧密。石墨烯以及玻璃鳞片均匀分散至环氧树脂中,可以显示出层层铺叠、均匀分散的状态,构成紧密的屏障避免基材发生腐蚀。由图3椭圆形标注区域可知,石墨烯、玻璃鳞片大多都层层铺叠于树脂中,且并未出现交错铺叠、破坏环氧树脂内部结构的情况。这也充分证实,这两种材料可以共存在环氧树脂内,为其提供良好的屏障。实施盐雾腐蚀处理后,样本内部结构依然比较好,并未因腐蚀出现大面积缺陷或者空洞,较小的缺陷或空洞通过长方形标注出来。其中,图3(f)缺陷及空洞最多且比较大,说明随着玻璃鳞片质量分数的增大,其与石墨烯相结合后,多余玻璃鳞片会在一定程度上破坏环氧树脂结构,引起缝隙或者裂缝的情况,在腐蚀过程中出现大量的缺陷。

5 结语

综上所述,石墨烯-玻璃鳞片环氧复合涂料具有安全、耐腐蚀性、抗渗透性强等优点,成为油气储运防腐领域常用的一种防腐材料。研究结果表明,玻璃鳞片与石墨烯处于环氧树脂内可以紧密排列,构成严密的防护层,发挥着良好的防腐蚀作用。玻璃鳞片含量会对石墨烯符合涂层腐蚀效果产生影响,在一定条件下,由于玻璃鳞片含量不断增加,涂层防腐蚀效果增强;当其质量分数为30%时,由于玻璃鳞片含量较多导致其破坏涂层结果,进而降低涂层防腐蚀效果。这也充分说明,玻璃鳞片质量分数约为20%时,涂层防腐蚀效果更好,满足油氣储运领域防腐工作要求。

【参考文献】

[1]YU W,SISI L,HAIYAN Y,et al.Progress in the functional modification of graphene/graphene oxide:A review[J].RSC Advances,2020,10(26):15 328-15 345.

[2] 夏文丽,杨霞,韩秀秀.石墨烯-锌粉水性环氧复合涂料的制备与研究[J].中国涂料,2019,34(6):43-47.

[3] 卞政,梅俊龙,王瑾,等.疏水改性氧化石墨烯/环氧复合涂料的制备及其防腐性能研究[J].涂料工业,2018,48(9):6-13.

[4] 张瑞珠,王重洋,王文博,等.改性纳米Al2O3/环氧树脂复合防腐蚀涂料的制备及性能[J].腐蚀与防护,2021,42(5):38-41.

[5] 曹洁,谭正德,李敏,等.改性石墨烯/水性环氧树脂复合涂料的制备及性能研究[J].材料保护,2020,53(2):105-111.

[6] 耿君伟,彭浩平.石墨烯-玻璃鳞片环氧复合涂料的制备与防腐蚀性能研究[J].材料保护,2020,53(10):1-4.

[7] 左莎莎,徐惠,彭振军,等.环氧树脂-有机硅复合改性水性聚氨酯耐温防腐涂料的研究[J].塑料工业,2020,48(4):53-57.

[8] 申乾宏,阙永生,刘杰,等.环氧-硅溶胶复合金属防腐涂料的制备及表征[J].山东化工,2019,48(5):15-17.