乘用车顶棚分层形成机理及对策

樊友嗣 王帆 杨伟民 万世明

摘 要:针对某主机厂顶棚售后出现的顶棚复合面料分层的质量问题,通过对比研究不同类型顶棚复合面料背面泡沫材料性能差异(聚酯型和聚醚型以及半酯半醚型),寻找解决顶棚耐水解的最佳应用方案,通过建立材料和功能对应试验方法,为后续车型成功避免售后质量问题提供重要基础。

关键词:顶棚;顶棚耐水解;聚氨酯泡沫;聚醚型泡沫;测试条件

中图分类号:U465.9 文献标识码:A 文章编号:1005-2550(2022)01-0087-05

The Formation Mechanism And Countermeasures Study Of The Automobile Headlier Layering Problem

FAN You-si, Wang Fan, YANG Wei-min, Wan Shi-ming

( Dongfeng Peugeot Citroen Automobile Company LTD,. Wuhan 430056, China )

Abstract: ased on the quality problem of Ceiling layering on after-sales, the best application of roof hydrolysis resistance was found by comparing the performance difference of foam materials on different types of ceiling composite fabrics (polyester and polyether type and half ester half ether type). It provides an important basis for subsequent models to successfully avoid after-sales quality problems.

Key Words: Headlier; Hydrolysis Resistance Of Ceiling; Polyurethane Foam; Polyether Foam; Test Conditions

前 言

随着人们生活水平的提高,人们对座舱系统的感知质量提出了越来越高的要求。顶棚是座舱系统的重要装饰部件之一,能够很好地满足美观、吸声、隔热、环保、轻质等要求。因此,汽车顶棚材料、结构、工艺选择,以及面料选择和耐用性已成为客户购买车辆的重要因素。

马来西亚市场发现顶棚长期使用后存在售后分层的质量缺陷,经过对中国市场进一步的售后调查,发现中国市场存在相同的质量问题。目前聚氨酯泡沫在市场上划分为聚酯型、聚醚型、半酯半醚型三种类型。通过竞品车型对比发现,大部分竞品车型考虑到聚酯型泡沫的高回弹性和柔韧性,均优先选择聚酯型泡沫作为零件开发的基准。但是,聚酯型聚氨酯泡沫由于自身分子结构的限制,長期在潮湿环境下使用,分子结构容易断裂,进而导致产品耐水解能力差。本文通过对比研究顶棚不同材料的物理性能和工艺差异,最终找寻到最佳应用方案,为后续车型成功避免该问题发生提供了重要的设计基准。

1 顶棚的结构和工艺

1.1 产品结构

汽车顶棚主要由蒙皮层和骨架层组成。顶棚主体的表皮材料可以是织物、无纺布、TPO、PVC等。顶棚的常见骨架层包括PU复合包装材料、PP复合包装材料、纤维和瓦楞纸。表皮主要由针织物、软泡和底面无纺布组成。骨架层主要由以下结构组成:2.粘结层、3.玻璃纤维层、4.粘结层、5.PU板、6.粘结层、7.玻璃纤维层、8.粘结层、9.底衬层(如图1):

1.2 工艺要求

1.2.1干法工艺流程

顶棚干法工艺是将硬质聚氨酯泡沫复合板材加热到180度,使得材料能达到塑性状态,然后放在模具中进行模压成型。包括四个关键步骤:PU复合板辅助铺设、基材加热、模具成型和织物辅助铺设。采用热料冷模法,顶棚材料通过板材制成薄板,表面贴有橡胶膜,橡胶膜直接与织物粘合。板材在烘箱中加热后,以与织物相反的方向送至模具组件,保压后取出送水刀切割(如图2):

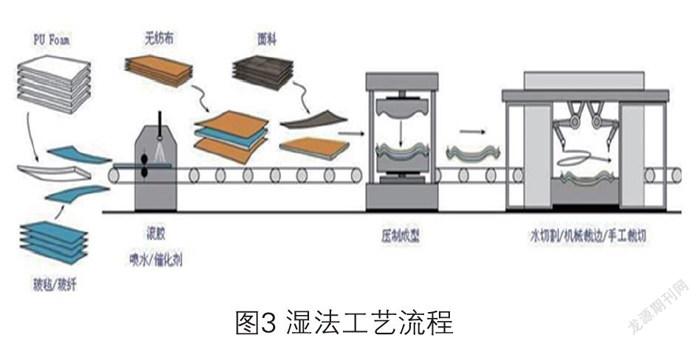

1.2.2湿法工艺流程

顶棚湿法工艺是在半硬质聚氨酯聚醚型泡沫板材上部和下部进行滚胶,然后分别在泡沫层中间铺贴两层玻璃纤维垫后,在进行产品的加热成型。主要包括六个关键步骤:PU材料上胶、PU喷涂软化水、材料组合、成型、冷却定型、水刀切割。采用冷料热模法,顶棚材料为Pu双面滚动液体粘合剂和喷洒软化水,材料和织物同时放在一起,放入模具保压成型,然后取出冷却进行水刀切割(如图3):

由于湿法工艺所生产出来的顶棚,在产品轻量化、耐高温、以及尺寸稳定性、隔音、吸声、产品成型性等方面具有明显优势。目前,已经成为某主机厂顶棚生产最重要的生产工艺。

湿法工艺一般又分为一步湿法工艺和两步湿法工艺。一步湿法工艺生产工艺相对简单,顶棚成型和水切完成后,直接利用包边机对天窗区域和前后风挡区域实施包边处理。但是由于一步湿法工艺限制,正常批量生产中,在产品刚性和韧性之间寻找物理性能平衡点较为困难,往往会应为顶棚褶皱和变形造成大量产品报废。二步湿法由于生产工艺为先模压成型好顶棚的骨架部分,让后在通过喷胶覆合顶棚面料,使用该工艺能够很好的体现出复合板材所需要达到的刚性、吸音、气帘点爆等物理性能,同时也能减少顶棚面料模压成型深度所带来的面料纹理损失,保护好聚氨酯泡沫合理的设计厚度及其物理性能。

1.3 功能要求

顶棚通常需要满足规定的颜色和纹理要求,表面整洁,无瑕疵,无毛刺飞边等。同时,顶棚还需要满足环境方面要求。包含耐光性、耐湿性、耐高低温性等的要求,气味排放性要求,强度要求包括弯曲力、耐冲击性等,吸音性等。面料的性能要求主要是拉伸性以及耐光、耐热等。

1.3.1顶棚关键性能对比

干法顶棚和一步湿法顶棚、二步湿法顶棚在生产工艺和相关物理和功能性能方面存在比较明显的差异。

1.3.2顶棚不同工艺重量对比

为应对目前整车轻量化的需求,顶棚湿法工艺在产品轻量化方面具有明显的优势。同时,湿法顶棚的吸音性能也要由于干法顶棚。

2 质量问题描述

根据某品牌售后市场反馈,某款车型在正常使用6年后出现顶棚分层脱落的质量问题,严重影响了感知质量水平和座舱系统的正常使用,造成客户严重不满,对公司品牌形象产生负面影响。(如图3):

3 原因分析

对中国和欧洲抱怨客户进一步分析发现,产品该缺陷的主要原因为顶棚复合针织面料背面泡沫不耐水解导致的。A88车型复合针织面料背面泡沫采用的是聚醚型泡沫则没有该类型抱怨。因此,在产品开发过程中,泡沫材料的选择和功能验证是解决这些问题的关键。

3.1 顶棚面料泡沫选择

顶棚面料泡沫通常选用合成聚合物PU或PUR聚氨酯泡沫,材料应用范围广泛。它是一种弹性泡沫结构,具有一定的触感舒适性。其产品结构特点一般为穿孔结构,其产品特点是密度低、回弹性好,同时还考虑了吸声、通风、保温等性能。主要用于汽车车顶、遮阳板、座椅、主副仪表板等部件的中间覆层中。聚氨酯泡沫通常以异氰酸酯和聚醚多元醇或聚酯多元醇为主要原料制成。同时,还有许多化学添加剂,如抗紫外线辐射剂、催化剂、阻燃剂等,通过原料混合设备进行混合,然后通过高压喷涂现场发泡制备聚合物。在日常使用中,TPU聚醚多元醇和TPU聚酯多元醇通常分为两类。

3.1.1聚酯型海绵

聚酯海绵通常是由二羧酸和多个二元醇化合物的压力聚合反应而成。它与织物具有良好的复合粘接性能,具有良好的力学性能和耐高温性能。该材料的外观与TPU聚醚相同,但不耐水解。使用一段时间后,其内部物质会溶于水,易变黄,比聚醚稍硬,不适合在潮湿环境中使用。

3.1.2聚醚型海绵

聚醚材料是分子结构中具有醚键的醇聚合物。它们是无味环保材料,耐磨性高,韧性好,不受气候影响。它们在零下35度时仍能保持良好的弹性。聚醚泡沫的主要缺点是剥离的强度和断裂强度差。聚酯海绵和聚醚海绵的微观结构,如图5所示:

3.2 顶棚面料泡沫的材料性能对比

根据材料性能对比分析,聚酯泡沫具有良好的拉伸性能、翘曲性能、耐磨性、耐溶剂性和耐高温性。聚醚泡沫具有强度高、回弹性好、耐水解性好、低温性能好等特点,见表3:

3.3 聚酯型和聚醚型耐水机差异分析

对于聚酯类聚氨酯的弹性体耐水性能并不理想。随着水解的进行,由于水分子在潮湿环境中不断侵入,酯键断裂,形成组成聚酯的酸和醇的单体,进而酸又反向继续催化水解,进一步导致产品性能降低。在聚酯泡沫塑料中加入碳化二亚胺,可改善其耐水性能,但长时间 使用过程中依然会产生分解。但是,通过分析研究聚醚和半酯半醚不存在此类问题。

4 改进对策

鉴于聚酯型顶棚泡沫在潮湿环境下容易分解的技术特性,考虑到未来全球化供货需要满足各区域的特殊需求。各车型顶棚面料泡沫材料统一由聚酯型泡沫更改为聚醚型或者半酯半醚型泡沫,已提高产品售后质量稳定性。 同时,进一步优化顶棚生产工艺,选择两步湿法作为后续新车型的工艺实施方案,两步湿法有助于更好了保持复合针织面料背面泡沫厚度不会因工艺生产而被压缩,不仅能提升相关区域的耐水解性能,同时还能够保持顶棚优良的吸音性能。

4.1 耐水解试验方法

基于PSA提供的高压蒸煮湿热老化试验方法(D41 1015/D17 5001)进行试验,在经历持续120+/-3度条件下进行试验,试验时间持续48小时。完成试验后,用手指按压面料1s,使软泡沫压缩到顶棚骨架上,然后松开手指。然后在湿热的环境下,考察顶棚和泡沫之间的剥离力性能。

4.2 各供应商耐水解试验对比

通过各种类比泡沫实验对比,发现聚酯型海绵和半酯半醚性泡沫在耐水解方面的性能明显优于聚酯型泡沫,这是因为聚酯易受水分子的侵袭而发生断裂,且水解生成的酸又能进一步催化聚酯的水解,见表5:

4.3 成本對比

聚醚型聚氨酯弹性体的价格远高于聚酯型聚氨酯弹性体,主要原因如下。首先,聚醚型聚氨酯弹性体具有良好的耐水解性、耐低温性和抗弯曲性。其次,聚醚多元醇的生产过程比聚酯多元醇复杂得多。在次,聚醚型反应过程中聚醚多元醇的工艺条件难以控制。最后,在聚醚多元醇的生产中,对生产设备有很高的要求。同时,在生产过程中应采取一定的防护措施,见表6:

5.1 经济效益

5.1.1 计算公式

成本收益=单车维修成本×产品缺陷率×车辆销售数量。

5.1.2 参数评估

以往项目,如R83/T93顶棚发生售后分层脱落问题时,只能通过临时增加固定卡钉的方式进行返修,但非常影响客户车辆感知,售后抱怨非常大。为解决售后客户的抱怨,DPCA实施的全新的返修工艺卡,针对使用三年以上,进店反馈顶棚售后分层脱落的车辆,实施更改顶棚的措施,用于减少售后客户对品牌车辆的抱怨。单车维修成本包含更换零件和维修工时两部分。更换零件: 单车按照350RMB/车(包括零件成本200RMB/件,维修工费150RMB/件)。

5.2 实际效益

通过对售后终端顶棚售后维护费用的调查,发现每年花费在客户更换顶棚的费用金额非常巨大,每年因此给企业带来了200万RMB的经济支出。目前,P24/P84开始采用全新的顶棚聚氨酯泡沫后,该缺陷在售后维修清单中已经完全终结。

5.3 潜在收益

后续量产车型E43、P54等按照神龙公司2022年销量15万来评估,每年出现的维修更换率按照1%进行计划。预计每年潜在降低成本收益:15×0.1×200=300WRMB/年。

6 结束语

顶棚总成作为座舱系统的关键部件,随着中国市场对感知质量要求的不断提高,同时也为了更好去实现整车销售后5年如新的质量目标,需要考虑客户在各种不同区域使用环境方面的要求,防止因为产品物理性能发生变化后,而产生的质量风险。

本文通过对顶棚生产工艺和顶棚每层物理性能方面的研究,最终对三种常见的聚氨酯泡沫进行技术分型,明确出聚酯型、聚醚型和半酯半醚型海绵的物理性能,最后发现聚醚型和半酯半醚型海绵更加稳定,更加适用于顶棚区域的耐气候和耐水解方面的性能要求。

在解决该质量问题的同时,将相关物理性能和工艺要求提炼升华到顶棚总成设计指南中,进一步补充和完善了相关产品的性能认可规范,为后续神龙公司在顶棚系统的开发认可方面,提供了重要的经验反馈和设计指导,具有非常强的实用意义。

参考文献:

[1]张拓. 汽车顶棚不同生产工艺的对比分析[J]. 汽车工艺与材料,2016.

[2]姜志发. 耐化学介质聚氨酯弹性体的合成剂结构表征[D] .2015.

[3]谢静,杜中杰,涂志刚. 侧基体积对聚氨酯耐水解性的影响[J] .高分子材料科学与工程,2012,28(7):35-38.

[4]刘文作夫,肖望东,张全平,戴文利.热塑性聚氨酯弹性体水解稳定性的研究[J] .塑料工业,2010,(6):56-6.

[5]刘静波.汽车顶棚内饰设计[J].汽车工艺与材料,2014(4):15—17.

专家推荐语

聂 昕

湖南大学 机械与运载工程学院

副研究员

作者根据顶棚复合面料分层的质量问题对面料材料进行了详尽的分析,通过对比聚酯型、聚醚型以及半酯半醚型三種不同材料的海绵结构、力学特性、耐水解性测试等试验,找到其性能差别,尤其是耐水解性能及水解程度。从而挖掘出顶棚复合面料分层的原因及提出解决办法。本文可为科研及技术工作者提供一种复合面料分层的系统解决办法,具有一定的指导意义。