一步法顶棚骨架成型胶粘剂的施胶工艺对顶棚成型的影响

刘恩 何彬 李有刚 冉忠祥 郭强

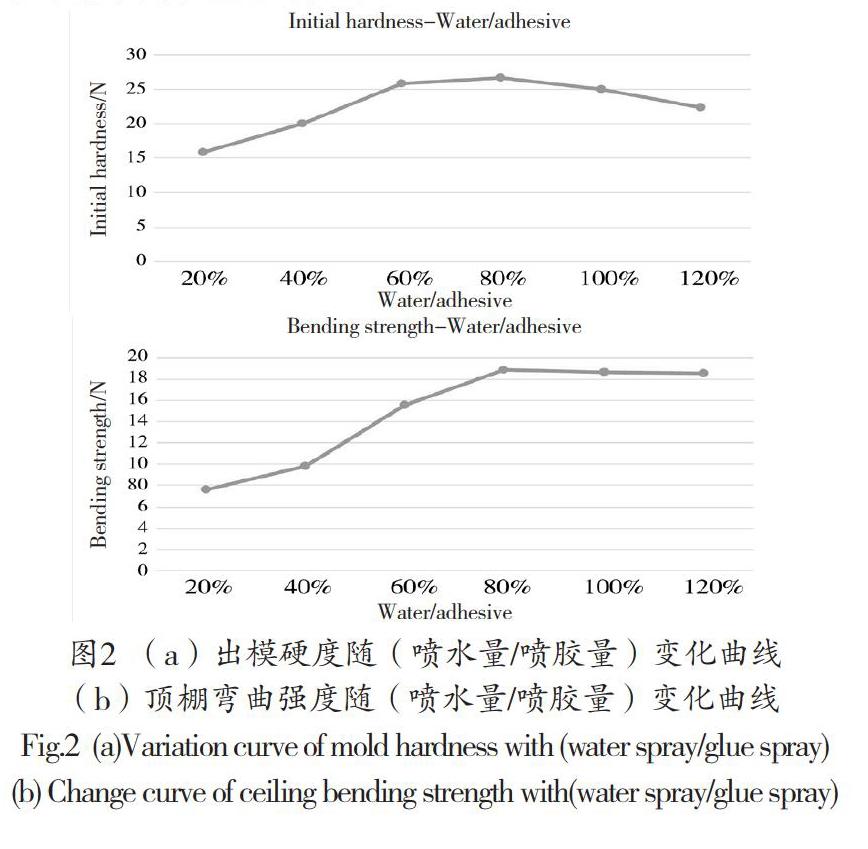

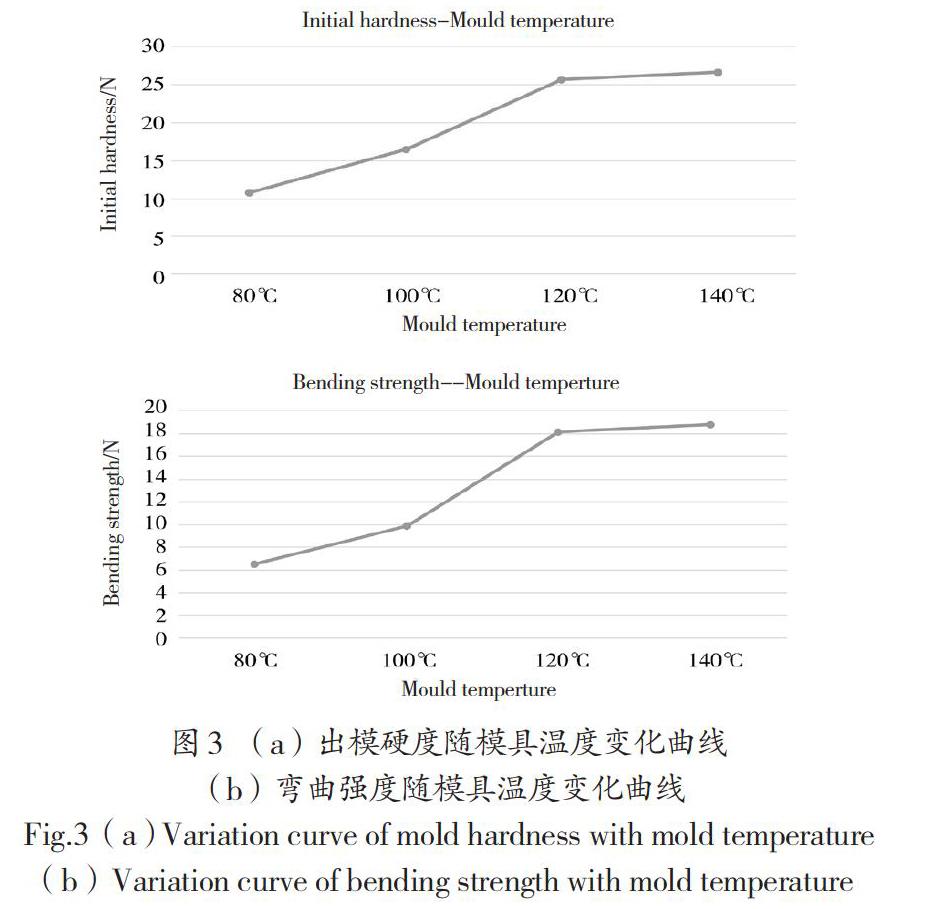

摘 要:由于聚氨酯无溶剂环保胶粘剂作为汽车顶棚骨架成型胶粘剂的推广应用,汽车顶棚湿法制造成型法克服了环保的枷锁而受到顶棚制造商的青睐,汽车顶棚湿法制造工艺其本质就是汽车顶棚骨架成型胶粘剂的施胶工艺。本文通过研究顶棚湿法制造工艺一步成型法成型过程中喷水量/喷胶量、模压温度、模压压力、喷胶喷水后的放置时间对顶棚出模硬度、弯曲强度的影响,分析原因并总结出使顶棚成型达到最佳效果的施胶工艺:(喷水量/喷胶量) %=60%~120%;模压温度≥120℃;模压压力≥0.3MPa;喷胶喷水后的放置时间≤5min。

关键词:聚氨酯;单组分胶粘剂;顶棚;无溶剂胶;湿气固化

中图分类号:TQ339 文献标识码:A 文章编号:1001-5922(2021)05-0013-05

Influence of Sizing Process of One-Step Ceiling Skeleton Forming Adhesive on Ceiling Forming

Liu En, He Bin, Li Yougang, Ran Zhongxiang,Guo Qiang

(Chongqing Zhongke Litai Polymer Materials Co., Ltd., Chongqing 401336, China)

Abstract:Because of the popularization and application of polyurethane solvent-free environmentally friendly adhesive as the forming adhesive for automobile roof frame, the automotive roof wet manufacturing molding method overcomes the environmental protection shackles and is favored by roof manufacturers. The essence of the wet manufacturing technology of automobile roof is the sizing process of the car roof frame forming adhesive. In this paper, by studying the influence of water spray amount/gluing amount, molding temperature, molding pressure, and storage time after spraying water on the roof mold hardness and bending strength during the one-step molding process of the ceiling wet manufacturing process. The reasons were analyzed and the sizing process to achieve the best effect of roof molding was summarized: (water spray / glue spray)% = 60%~120%; molding temperature≥120 ℃; molding pressure ≥0. 3MPa; the storage time after spraying is less than or equal to 5 min.

Key words:polyurethane; single component adhesive; ceiling; solvent-free adhesive; moisture curing

随着聚氨酯无溶剂环保胶粘剂作为汽车顶棚骨架成型胶粘剂的推广应用,汽车顶棚湿法生产克服了环保的枷锁并以其成本低廉、性能优异、成型灵活而受到顶棚制造商的青睐。但由于顶棚湿法生产时间还不长,部分顶棚制造商的设备改造还不彻底,工艺参数积累还不完善,对顶棚成型胶粘剂的工艺性能认识不足,在转型湿法制造过程中出现了较多问题。顶棚骨架成型胶粘剂是聚氨酯无溶剂单组分湿固化胶粘剂,是专为汽车顶棚骨架模压成型而开发的一类胶粘剂,在顶棚基材相同的情况下其工艺性能直接决定整个顶棚成型工艺和性能,因此,汽车顶棚湿法制造工艺其本质就是汽车顶棚骨架成型胶粘剂的施胶工艺。

而顶棚在成型过程中初粘强度即出模硬度是一项无法准确描述(从模具取出几秒钟内随着温度从110℃以上的高温急剧降低到常温,硬度在不断发生变化),但又很重要的工艺性能,直接影响产品是否良好成型及最终的顶棚强度。如果出模硬度不够,产品定型不好,基本无法完好从模具中取出,最終弯曲强度亦无法得到保证。弯曲强度是主机厂要求对顶棚定量测试的一项重要指标,是顶棚完全成型后的顶棚强度的重要反映。弯曲强度本质上反映的是内饰顶棚骨架基材叠加成型后的整体强度,虽然胶粘剂的占比很小,但在这些基材强度相同的情况下,顶棚骨架胶的粘接性能和胶水固化后本身的强度对最终顶棚硬度也有相当重要的影响,或者说,在基材强度不足的情况下,胶粘剂对整个顶棚的强度有重要的补强作用。

汽车顶棚湿法成型过程是通过顶棚骨架胶粘剂将PU半硬质泡沫、增强玻纤、无纺布和面料在高温高压下粘接压合成型的过程。一步法成型的一般结构如图1所示,最中间一层是PU半硬泡,上下各有一层玻纤,最上层是面料,最下层是无纺布。在PU泡上、下滚涂上胶粘剂,并喷水后叠成图1的结构,在110℃~140℃的模具中模压成型。[1]汽车顶棚湿法一步成型工艺本质上就是顶棚骨架胶粘剂的施胶工艺及固化过程。

初粘强度即出模硬度反映的是汽车顶棚湿法成型的工艺性能,弯曲强度反映的是顶棚成型后的成品性能。聚氨酯顶棚骨架胶粘剂的施胶工艺不仅影响顶棚成型工艺性能,还会影响顶棚的最终性能。本文通过研究顶棚制造湿法工艺一步成型法成型过程中喷水量(相对于喷胶量而言)、模压温度、模压压力、喷胶喷水后的放置时间对顶棚出模硬度、弯曲强度的影响来阐述顶棚骨架成型最佳制造工艺,总结出使顶棚成型达到最佳效果的施胶工艺。

1 试验部分

1.1 主要原料和设备

1.1.1 主要原料

PK-618顶棚骨架成型胶粘剂,理论固含量100%,聚氨酯单组分无溶剂湿固化胶粘剂,自制;玻纤(克重150g/m2)东莞市汇洲高分子材料股份有限公司; PP无纺布 (克重30g/m2)白银博谊无纺布有限公司; PU半硬泡,密度22kg/m3,厚度7mm,自制;汽车顶棚面料(涤纶扎染250g/m2) 长乐市航翔针纺织有限公司。

1.1.2 主要设备

气动热压机:KT520B-01T;W77喷枪:2mm口径,日本岩田; 手持推拉力计:HG-500;电脑式拉力试验机:HF-9002。

1.2 制样方法

按一步法顶棚工艺制取测试出模硬度、弯曲强度的样件:

1.2.1 出模硬度制样

(1)裁取需要尺寸的制样材料:100mm×100mm的PU半硬泡、玻纤、无纺布、面料

(2)在PU半硬泡上下两侧喷胶,上侧胶量:40g/m2下侧胶量:90g/m2;胶喷完后喷一定量的水。

成型:按图1叠加材料在一定的模压间隙、温度、压力、时间下模压成型,参照湿法顶棚工艺。[1]

1.2.2 弯曲强度制样

(1)裁取制样材料:400mm×310mm的PU半硬泡、玻纤、无纺布、面料。

(2)在PU半硬泡上下两侧喷胶,上侧胶量:40g/m2下侧胶量:90g/m2;胶喷完后喷一定量的水。

成型:按图1叠加材料在一定的模压间隙、温度、压力、时间下模压成型,参照湿法顶棚工艺。[1]

1.3 测试方法

1.3.1 出模硬度测试

刚从模压机上取出的模压制品放在直径10mm的培养皿上,在5s内用手持推拉力计压产品中心点压到刚好接触到培养皿底部为止,读取最大值即为出模硬度(N)。

1.3.2弯曲强度测试

按长安标准CTS-01.05.02-A3-2016(汽车顶盖内衬技术规范)将从模压机上压合的400mm×310mm的样块裁成5块76mm×305mm的样条,并在温度23±2℃、相对湿度50%±5%的标准环境下放置直到重量恒定(一般情况下放置48h后视为聚氨酯胶粘剂熟化完全)然后在弯曲实验机上进行实验,支撑点跨距152mm,实验速度13mm/min,样条挠度6.3mm。读取加载力的最大值并取五块样块的平均值。

2 结果与讨论

2.1 喷水量对出模硬度和弯曲强度的影响

PK-618是单组分无溶剂湿固化胶粘剂,其固化原理就是胶粘剂中-NCO基团与水发生化学反应,如式(1)所示。这个反应既是发泡反应,也是固化反应。发泡反应可以产生二氧化碳气体使胶水膨胀渗透到基材的缝隙中,增加胶水与基材的粘接面积,固化反应能将PU半硬泡、玻纤、无纺布和面料粘接到一起使顶棚成型,达到顶棚设计要求。同时,-NCO基团与水反应生成的聚脲结构有提高顶棚强度的作用,[2]因此,喷水量对顶棚成型至关重要。

2-NCO + H2O → -NHCONH- + CO2↑

理论计算喷水量是喷胶量的5.3%,但并不是所有的水都能参与NCO反应,因此实际喷水量应远大于理论喷水量。本试验在模压压力0.4MPa,模压温度120℃,模压30s条件下进行,上侧喷胶量40g/m2,下侧喷胶量90g/m2的情况下对上侧和下侧 喷水量/喷胶量 同时分别从20%、40%、60%、80%、100%、120%制作样件进行测试(喷胶喷水后马上模压),分别制样测试出模硬度和弯曲强度,测试结果见图2(a)和图2(b)。从图中可以看出,喷水量低于喷胶量60%的时候, 出模硬度和弯曲强度较低,从模具中取出不方便,且顶棚最终强度较低,不能满足生产需要,喷水量高于60%之后基本平稳,喷水量影响不大。

噴水量不是越多越好,如果喷水量太多,会污染面料,且不参与反应的水会蒸发吸热导致模腔内温度降低,从而对出模硬度产生一定的影响。

因此,在使用PK-618这一类聚氨酯顶棚成型骨架胶成型过程中,喷水量不建议低于60%,也不建议超过120% 。

从图2(a)和(b)可以看出,喷水量对出模硬度和顶棚最终弯曲强度的影响基本一致,但也略有差异,当喷水量太多之后,虽然由于多余的水分挥发降低了模具温度使得固化速率略有降低而使出模硬度略有降低,但并没有使最终弯曲强度受到明显影响,因为最终弯曲强度是完全熟化成型的产品,其胶水固化后的大分子经过较长时间的结晶和分子重排,使最终强度趋于一致。而出模硬度是从模具出来一瞬间的硬度,受到是否完全反应、结晶速率以及过多的水作为增塑剂的影响较大。

2.2 模压温度对出模硬度和弯曲强度的影响

上侧喷胶量40g/m2,喷水量40g/m2;下侧喷胶量90g/m2,喷水量90g/m2;喷水后不放置直接在模压压力0.4MPa,模压时间30s,模压温度分别为80℃、100℃、120℃、140℃制样出来测试出模硬度和弯曲强度。 测试结果如图3(a)和(b)。

从图3可以看出,在模压温度低于120℃时,出模硬度和弯曲强度均达不到最佳效果,模压温度大于120℃时出模硬度达到最佳效果,且趋于平稳。顶棚成型过程是NCO基团与水发生化学反应的发泡过程和固化过程,这个过程需要很高的温度来激活才能在短时间内完成。顶棚成型过程中骨架胶需要通过适当的发泡反应渗透到玻纤、无纺布、面料中将这些材料粘接起来,但模压成型时间较短,一般在30~60s,如果模压温度低了,传热效率低,催化剂的催化活性还没来得及完全激活,使得NCO与水没有得到充分反应并固化,因此出模硬度和弯曲强度较低。随着模压温度的提高,当达到最佳激活温度后,NCO基团已经与水发生了充分的发泡反应和固化反应,再提高模压温度就没有明显的变化。模压温度也不是越高越好,需要考虑顶棚基材的耐温性,温度太高可能会破坏基材且浪费能源。

从图3(a)和(b)可以看出,出模硬度与弯曲强度随模具温度变化的趋势基本一致。那么当模具温度低的情况下,顶棚出模后有一个后熟化过程,不仅可以吸收空气中的水分进一步与未反应完全的NCO反应,还可以进行重结晶实现分子重排,那为什么后熟化后弯曲强度还是没有得到提高呢?因为在模具中温度低了,化学反应不完全,固化过程形成的分子链较短,在从模具中取出后在室温下的后熟化过程中会吸收空气中的水汽进一步固化,但这个过程反应极其缓慢,只是未反应的极少部分NCO与水反应了,形不成长链分子,对分子结晶重排影响不会太大,更起不了主导作用。而且由于模具温度较低,NCO与水反应中发泡反应较弱,胶水膨胀渗透力减弱,使得胶水与基材接触不充分,且固化不完全,粘接效果较差,基材叠加的整体结构刚度不足,这个整体强度没有办法通过后期胶水后熟化的结晶分子重排来弥补。

2.3 模压压力对出模硬度和弯曲强度的影响

上侧喷胶量40g/m2,喷水量40g/m2;下侧喷胶量90g/m2,喷水量90g/m2;喷水后不放置直接在模压温度120℃,模压时间30s,模压压力分别为0.1MPa、0.2MPa、0.3MPa、0.4MPa分别制样测试出模硬度和弯曲强度,测试结果如图4(a)和(b)。

从图4可以看出,模压压力大于等于0.3MPa时,顶棚出模硬度和弯曲强度效果最佳,趋于稳定。这是因为成型过程中胶粘剂含的NCO与水反应产生CO2气体发泡并产生压力使胶粘剂与基材充分接触,如果模压压力过低,则胶粘剂与基材接触不充分,从而粘接效果达不到最佳状态,整个基材结构的整体硬度发挥不充分,因此出模硬度和弯曲强度会降低。同时,模压压力进一步升高,但NCO与水的量一定,产生二氧化碳的气体量一定,导致内部压力达到最大后,再提高模压压力就没有明显的变化。因此,为了顶棚更好的成型,保证一定的模压压力是必须的。

2.4 喷胶喷水后晾置时间对出模硬度和弯曲强度的影响

上侧喷胶量40g/m2,喷水量40g/m2;下侧喷胶量90g/m2,喷水量90g/m2;喷水后不放置直接在模压压力0.4MPa,模压温度120℃,模压时间30s, 通过喷胶喷水后不同晾置时间制样测试出模硬度和弯曲强度,如图5(a)和(b)所示。

从图5可知喷胶喷水后在室温放置时间会影响出模硬度和弯曲强度,冬天气温低,放置20min以内影响较小,20min后出模硬度与弯曲强度逐渐降低,这是因为部分NCO与水在室温下逐渐发生化学反应从而失去胶粘剂应有的粘接效果。夏天气温较高时,NCO与水在室温下反应较快,失效较快,仅放置10min出模硬度和弯曲强度就出现断崖式下降。因此出模硬度和弯曲强度随放置时间会逐步下降,且气温越高,下降幅度越大。无论是冬天还是夏天,喷胶喷水后,NCO与水的化学反应已经开始,其有效粘接成分在逐渐减少,因此,喷胶喷水后最好在5min内及时模压成型。如果由于设备故障或其它原因较长时间没有模压成型,之后需要继续模压可以重新喷胶喷水后进行。

3 结论

(1)试验结果表明,汽车顶棚用PK-618类聚氨酯骨架胶粘剂喷水量的最佳范围是60%~120%,喷水量少于60%,NCO反应不完全,粘接效果不够,出模硬度不足,弯曲强度不能满足要求。

(2)模压温度≥120℃,顶棚出模硬度和弯曲強度最佳且出模硬度和弯曲强度相对平稳。 模压温度指的是模具内表面最低温度,比设备设置温度要低。

(3)模压压力≥0.3MPa时,顶棚出模硬度和弯曲强度达到最佳状态,模压压力过低,模具内压不足,粘接面接触面积不够,粘接效果不佳,导致出模硬度和弯曲强度达不到正常生产要求。

(4)喷胶喷水后放置时间:无论冬天还是夏天,喷胶喷水后最好5min内模压成型。若因特殊工艺考虑,在夏天温度较高时最多晾置10min,冬天气温较低最多晾置20min,凉置时间过长,会导致胶水中-NCO与水发生化学反应而逐渐丧失粘接效果,从而顶棚出模硬度和弯曲强度较低。

汽车顶棚湿法一步法成型过程实质上是顶棚骨架胶粘剂在一定工艺条件下固化的过程,这个过程是一个化学反应的过程,工艺参数的设置直接决定顶棚成型品质。因此,结合成型胶粘剂的工艺性能及生产现场实际情况设计合适的工艺参数是顶棚成型过程的重要环节,不能脱离所用骨架成型胶粘剂的工艺性能来设计顶棚湿法成型工艺。随着顶棚骨架胶无溶剂化的推进及施胶工艺的娴熟运用,顶棚湿法制造工艺将得到蓬勃发展[3]。

参考文献

[1]韦晓.汽车聚氨酯顶棚湿法生产工艺研究及其自动化生产线设计[J].企业科技与发展,2015(10):12-14.

[2]李绍雄,刘益军.聚氨酯胶粘剂[M].北京:化学工业出版社,1998.

[3]张拓.汽车顶棚不同生产工艺的对比分析[J].汽车工艺与材料,2016(4):21-23.