某款轻客顶棚设计分析

中图分类号:U463.8 文献标识码:A

0引言

近年来,随着人们对轻客产品的内饰要求越来越高,如何制造出更美观、舒适和低成本的轻客顶棚,成为我们当今面临的课题。目前轻客顶棚多采用成型顶棚工艺,相对于粘贴式和吊装式,成型顶棚一方面可以使车内空间最大化,同时满足设计造型定义,实现与周边件搭接的结构特征。同时,对于结构简单的顶棚,采用蜂窝板基材复合面料工艺,缩减顶棚开发周期及成本。本文通过某款轻客顶棚,介绍顶棚的设计开发过程。

1顶棚的设计要求

顶棚作为内饰系统的大型装饰覆盖件,周边配合件多,且作为乘客可直接触及的内饰件,需要在设计阶段对周边件边界及人机舒适性进行确认。同时作为安全关键件和外观件,需要满足内饰材料的燃烧特性要求和耐用性等要求。

该款轻客顶棚相关设计要求如下。

(1)需保证与车身钣金、立柱护板、前后顶灯和遮阳板的配合。

(2)顶棚处于乘员的头上区域,需要对头部空间进行人机校核。

(3)顶棚需要满足国家标准GB8410-2006的燃烧特性要求,同时需要满足企业标准的耐热老化、耐湿热、耐水污染、耐光色牢度和气味性等相关要求。

2顶棚的设计分析

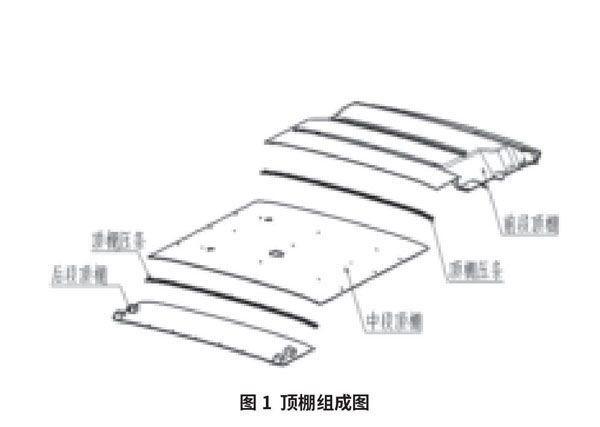

2.1顶棚分块确定

因轻客车型车身尺寸较乘用车会大很多,受压制模具和压力机限制,车内顶棚无法采用整块一体压制成型。通常需要根据车内尺寸,分成两段、三段甚至多段分體设计,再通过顶棚的搭接特征或者压条进行衔接。

该款轻客车型的车内顶盖尺寸3500mm×1300mm,顶棚需要分成前、中、后共三段(图1)。前段顶棚需要搭接A柱护板、B柱护板、遮阳板、顶灯和扶手,中段顶棚和后端顶棚两侧搭接车身钣金,三段顶棚通过顶棚压条进行衔接。

2.2顶棚制造工艺选择

前段顶棚采用模压成型,将GMT复合基材烘烤后放入压制模具内,与面料层一起压制成型,再通过水切割设备进行切边开孔。压制模具有树脂模和金属模,树脂模模具成本低,可用于顶棚试制及小批量生产,后续需要定期保养维护;金属模模具成本高,一般在树脂模样件批量装车无问题后再行开发。目前轻客车型因整体销量不大,压制模具多采用树脂模,以降低开发成本和周期。中段和后段顶棚为平面造型,只需要开发刀模进行裁切生产。

2.3顶棚材料选择

成型顶棚由面料层和基材层组成。目前轻客顶棚面料层大多采用无纺布或PVC革材质,部分车型采用针织面料以提高整车内饰档次。基材层有GMT玻纤、PU板和亚麻纤维复合板等。通过综合考虑成本和制造工艺,该款轻客的顶棚前段采用无纺布和GMT材质;中段和后段顶棚因结构比较简单,不需要用压制模具进行成型,采用板材裁切工艺,材料选择PP蜂窝板和无纺布板材。

2.4顶棚固定方式选择

目前轻客顶棚多采用卡扣或自攻钉加上装饰盖进行固定。部分高端车型采用暗扣,可保证顶棚外观面整洁,无卡扣头部外漏问题,但需要在顶棚背面粘贴卡扣安装支架。这对顶棚整体的精度要求更高,成本也更高。由于该款轻客顶棚主要用于客运及货运用途,考虑成本因素,采用卡扣固定。卡扣选型需要保证卡扣装配后能卡紧顶棚与车身钣金,卡扣叶片需要漏出钣金孔3片以上。

2.5顶棚人机校核

该车型为轻客平顶车型,整车底盘高,座椅H点设置较高,采用95%的人体头部包络线对乘员的头部空间进行人机校核,以确保乘员有足够的头部空间,提升乘坐舒适性。推荐头部空间尺寸经验值:前座头部间距>50.0mm,后座头部间隙>30.0mm。

2.6顶棚配合件断面分析

顶棚周边配合件较多,设计初期需要对各个搭接配合位置进行断面分析,主要包括卡扣安装配合、立柱护板配合、门洞密封条配合、室内顶灯配合、遮阳板安装点配合、挡风玻璃配合与车身钣金搭接配合等。这需要逐一做断面进行匹配关系校核,确保满足设计要求。下面通过该款顶棚与立柱护板及遮阳板安装点的断面分析,阐释顶棚与周边件搭接匹配注意事项。

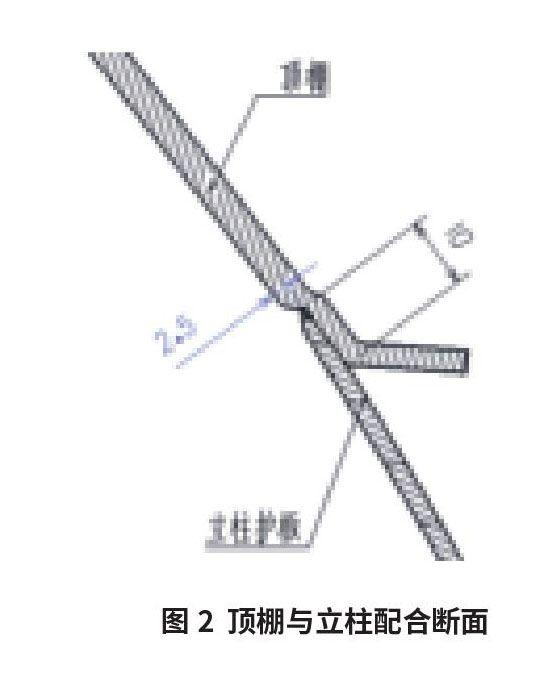

2.6.1顶棚与立柱护板的配合

顶棚与立柱护板的搭接匹配一直是顶棚开发过程中的难点,开发过程中常发生顶棚与立柱搭接漏缝问题,需要对顶棚模具进行2~3轮调整,因此在设计阶段需要对两者的配合进行详细校核。立柱护板上端要与顶棚要有10.0mm左右的重叠量,同时护板扣住顶棚的干涉量一般为0.8~1.2mm。在顶棚和护板的配合处,需要在顶棚上做出凹陷的台阶,台阶深度为立柱护板的厚度,以保证顶棚与立柱护板平滑过渡,视觉效果更为美观(图2)。

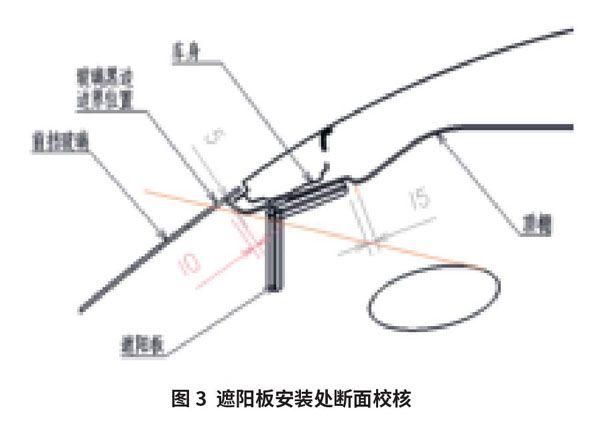

2.6.2遮阳板安装点处

遮阳板安装底座与顶棚通常需要设定1.0mm的干涉量,与顶棚开口通常留有5.0mm的压合量。遮阳板后端与顶棚留有15.0mm的手指间隙,以保证翻折遮阳板的手部操作空间。顶棚前端与前风挡玻璃的间隙应当设置为4.0mm左右,前风挡玻璃黑边须超出顶棚前端10.0mm。顶棚前端裁切位置应高于驾驶员上视野线,以避免切边外漏(图3)。

2.7顶棚主要性能试验

顶棚作为安全关键件,需要满足国家标准GB8410-2006《汽车内饰材料的燃烧特性》和GB7258-2017《机动车运行安全技术条件》的阻燃要求,燃烧速度≤70.0mm/min。同时,顶棚由于处于车身顶盖位置,受环境温度影响大,因此需要对饰材与基材间粘结性能、挠度、耐热老化、低温存放、耐湿热、耐气候交变、耐光色牢度、含水量变化率和耐低温冲击等性能进行试验验证确认。

另外,顶棚作为车内大型裸露的复合材质装饰件,需要评估乘员使用过程中抚摸、脏污等各种工况条件,因此需要进行耐摩擦色牢度、耐水污染和抗微生物性能等试验,以进行验也需要对气味性、甲醛含量、气雾冷凝值和有机物散发性能等进行试验验证。

3总结

顶棚作为车内大型内饰件,设计阶段需要充分校核与周边件的匹配关系,避免后期不必要的设计变更。同时,需要了解清楚顶棚的法规要求,相关性能要求需要进行试验验证,以确保满足车辆使用的各种工况。另外,因轻客车型的成本控制要求,通过合理选用成型工艺、原材料及装配方式,以降低零部件成本,提升市场竞争力。目前该款顶棚已实现批量生产。

作者简介:

唐振雄,本科,工程师,研究方向为轻客内饰件开发。