车辆试验用环境舱迎面风速优化研究

运伟国 佘高翔 叶连生 李晓鹏

摘 要:车辆试验用环境舱流场紊乱,车辆进气格栅处风速偏低,影响整车热平衡试驗精度,有必要研究如何优化迎面风速,从而纠正进气格栅的风速偏差。以重型车试验环境舱为研究对象,通过试验手段获得自然流场和环境舱两种流场格栅处风速与迎面风速的关系,基于两种流场车辆格栅处风速相等的原则,计算得出环境舱迎面风速与车速关系结果,并按照迎面风速优化前后的状态进行了热平衡比对试验,结果表明,优化后迎面风速与车速比值最高达1.53,优化后60km/h热平衡试验发动机出水温度比优化前低2℃。该方法易实施,可向其它主机厂试验环境舱进行推广。

关键词:环境舱;流场;迎面风;格栅

中图分类号:U467.1+9 文献标识码:A 文章编号:1005-2550(2022)01-0119-05

Headwind Speed Optimization Study Of Vehicle Experimental

Environment Cabin

Yun Wei-guo, She Gao-xiang, Ye Lian-sheng, Li Xiao-peng

( Zhejiang Geely New Energy Commercial Vehicles Co., Ltd, Hang Zhou 310016, China)

Abstract: The flow field of vehicle experimental environmental cabin is disordered, the grille wind speed is low, it has a powerful influence on accuracy of heat balance test, so it is necessary to optimize headwind speed and correct the deviation of grille wind speed. The relationship between grille wind speed and headwind speed is obtained by natural flow field and environmental cabin flow field testing, according to the principle of grille wind speed equality, the results of relationship between headwind speed and vehicle speed is calculated, and the heat balance comparison test is carried out according to the state before and after the optimization of the headwind speed. The results show that the crest ratio of headwind speed to vehicle speed is 1.53, 60km/h heat balance test engine water outlet temperature decreased 2℃after optimization. This method is easily to perform and can be popularized in the environment cabin laboratory of automobile enterprises.

Key Words: Environment Cabin; Flow Field; Headwind Speed; Grille

前 言

热平衡试验是汽车研发重要试验项目[1]。根据试验设备的类型,汽车热平衡试验方法分为:道路法[2]、环境风洞法、环境舱法。其中道路法受天气影响和道路环境影响较大,无法达到热平衡条件;环境风洞法对风洞硬件要求高,设计复杂[3],试验成本非常高,国内环境风洞试验试验资源数量不多;而环境舱法试验资源众多,各大主机厂都具备此试验能力,此种方法已成为热平衡试验的主要手段。

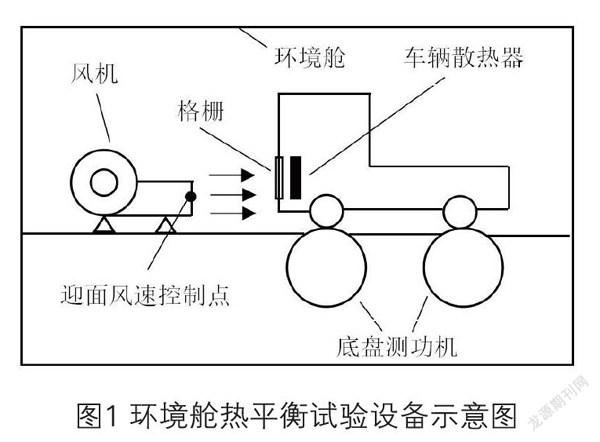

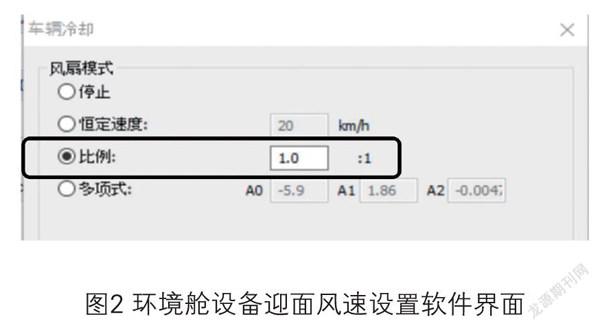

环境舱进行热平衡试验主要使用环境舱、底盘测功机、风机三个设备[4],如图1所示。底盘测功机用于模拟车辆道路负荷,环境舱用于提供整车高低温环境,风机用于模拟车辆迎面风,迎面风速控制点位于出风口处,试验时设定出风口风速等于底盘测功机车速,如图2所示。环境风洞阻塞比小,流场较规则 [5-6],而环境舱没有进行专业的流场设计,风机出风口尺寸较小,小于试验车投影面积,导致流场阻塞比大,带载试验条件下环境舱内流场紊流情况严重,格栅进气量不足,格栅处风速低于自然流场的风速。

如果格栅处风速偏低,会严重影响散热系统散热能力[7]。从空气换热角度考虑,散热器散热功率与空气流速成正比[8],满负荷条件下发动机散热功率是定值,即散热器散热功率是定值,散热器进气温度一定,当进气风速过低,会导致散热器出气温度过高,从而使得散热器内部水温变高,最终导致热平衡试验失真[9]。

为提高热平衡试验的精度,解决环境舱内流场不规则引起的试验车格栅处风速过低的问题,在不增加设备改造成本的条件下,有必要研究如何优化环境舱迎面风速,从而纠正车辆格栅处风速的偏差。因重型车尺寸庞大,迎风面积大,相比轻型车,对环境舱流场影响更为明显,研究重型车更有意义,故选取某6×4重型牵引车和重型车试验环境舱作为研究对象。通过试验方法,获得环境舱流场和自然流场条件下,格栅处风速与迎面风速关系曲线,通过方程求解,找出当两种流场格栅处风速相等条件下,环境舱流场迎面风速与自然流场迎面风速关系,以此作为环境舱迎面风速优化的依据。最后再次进行试验验证,分析优化前后,热平衡试验结果的差异。

1 两种流场格栅处风速数据获取

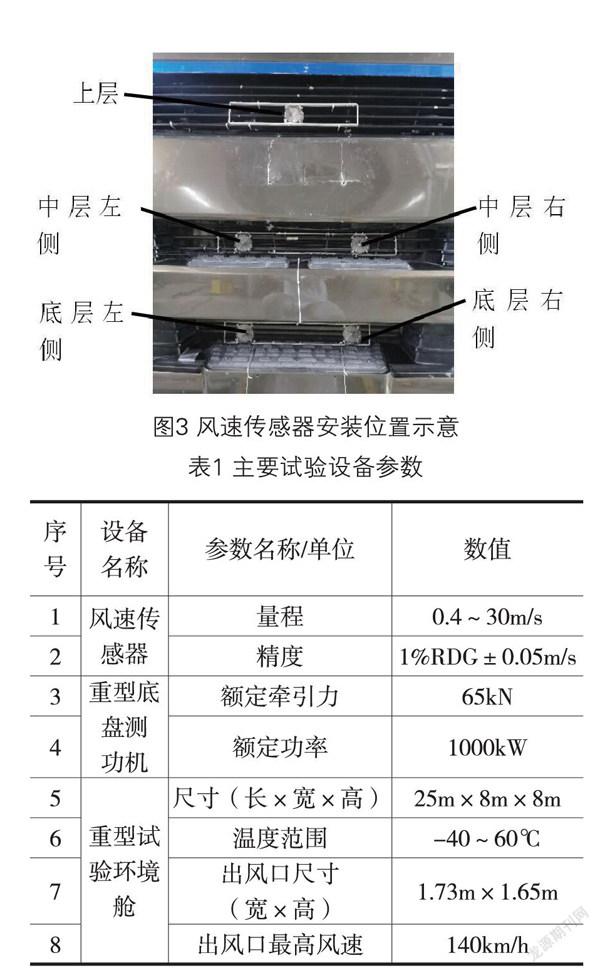

1.1 风速传感器安装

首先需要在车辆格栅进风处安装风速传感器,为了获得高精度、稳定连续的风速数据,选用光栅编码叶轮式风速传感器,传感器参数见表1。格栅上层、中层左侧、中层右侧、下层左侧、下层右侧共5个测点,风速传感器安装务必牢固,详见图3。

1.2 两种流场试验

自然流场车辆格栅处风速数据在自然环境道路试验中获得。为消除自然风的影响,选择晴朗无风的夜晚进行试验。受最高车速限制,试验的迎面风速即车速为10~90km/h,每间隔10km/h采集一组数据,需要记录的数据包括:格栅处风速、迎面风速(车速)、变速箱挡位、气温、湿度。

环境舱流场格栅处风速数据在环境舱内试验中获得,底盘测功机和环境舱参数详见表1,将车辆固定在底盘测功机上,如图4所示,面风速选择跟随车速模式,其它试验要求如下:

(1)为方便比对分析,环境舱迎面风速与道路试验迎面风速一致;

(2)因车辆散热器背面配有风扇,风扇转速与发动机转速相关,风扇会影响格栅进气口风速,故环境舱内试验车辆挡位也应与道路试验保持一致;

(3)因空气温度和湿度会影响空气粘性,从而影响流场,故环境舱内试验温度和湿度应与道路试验一致,本次试验温度为22℃,湿度71%。

1.3 试验数据处理

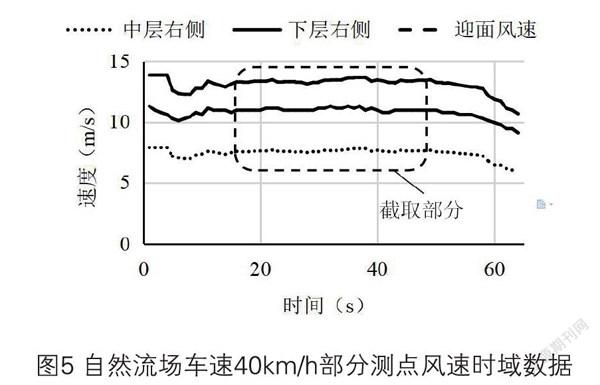

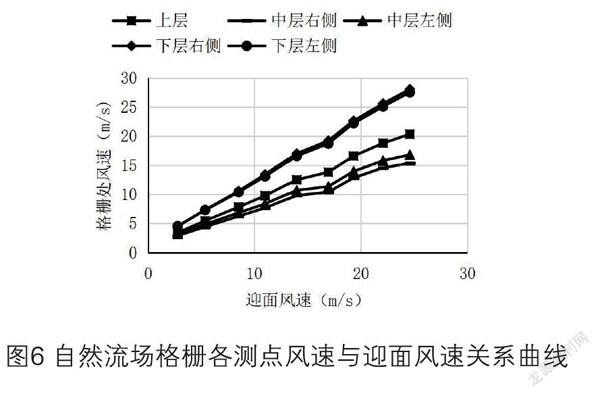

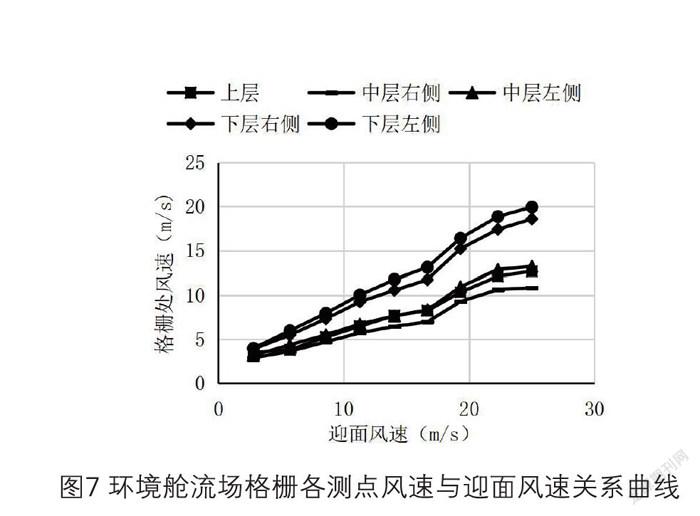

受环境影响,格栅处风速数据会存在波动,需截取平稳段数据,30s左右为宜,如图5所示,然后求时域平均值,作为稳定结果。以迎面风速为变量,作出格栅处风速与迎面风速关系曲线图,道路测试结果即自然流场结果见图6,环境舱测试结果见图7。对比图6和图7,自然流场格栅处风速曲线走势更陡,格栅处风速明显高于环境舱流场,即通过迎面风速优化,纠正格栅处风速偏差是有必要的。

2 迎面风速优化

2.1 格栅处风速曲线拟合

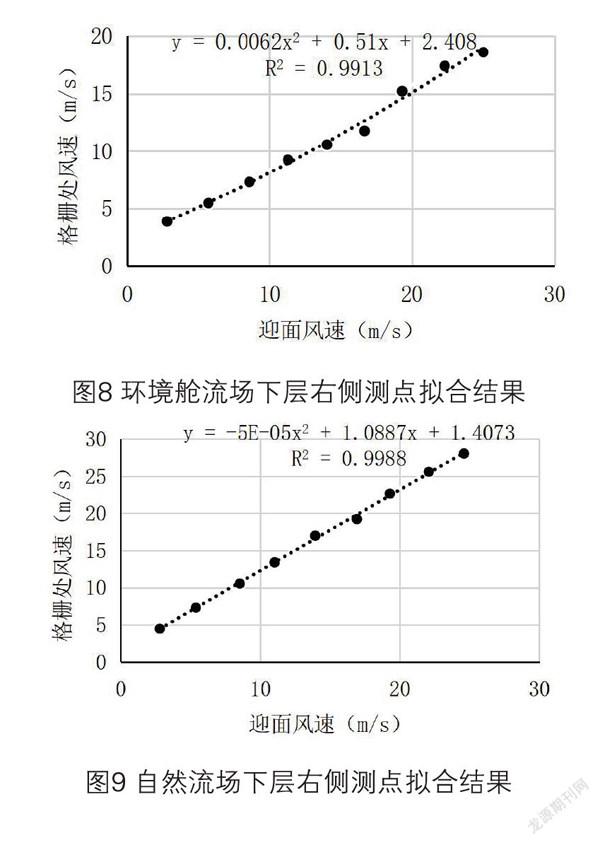

求出两种流场格栅处风速与迎面风速的数学方程后,才能以格栅处风速为关联对象,对迎面风速进行优化。为方便计算,首先需要将格栅处风速与迎面风速关系曲线进行拟合,求出曲线方程。如果流场是层流,理论上格栅处风速与迎面风速是线性关系,但是环境舱内流场紊流严重,综合考虑拟合误差、曲线走势和计算复杂程度,选择二次曲线进行拟合。以下层右侧测点为例,环境舱流场拟合结果见图8,自然流场拟合结果见图9。由图可以看出,自然流场拟合曲线二次项系数小,线性度比环境舱流场好。

2.2 迎面风速求解

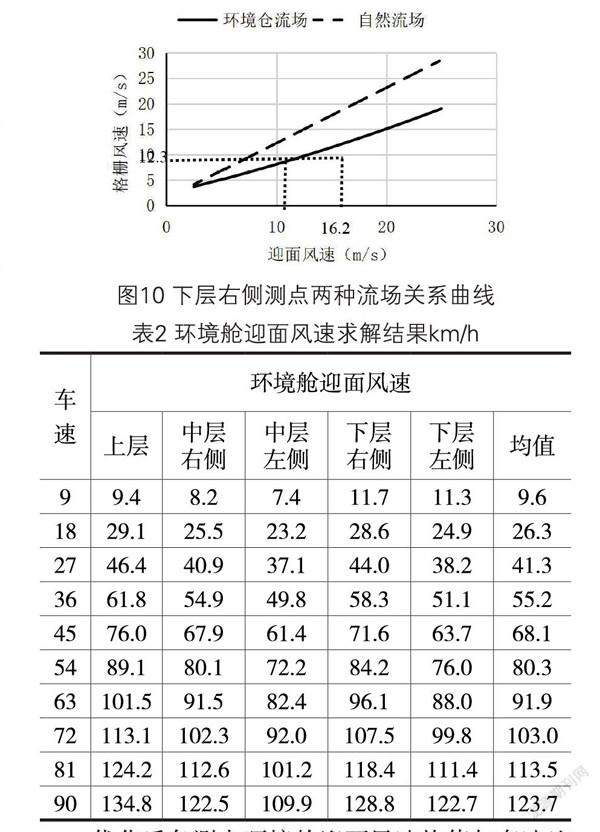

将各测点两种流场拟合后的曲线放在同一个曲线图里,如图10所示,当自然流场迎面风速为10m/s时,求出下层右侧格栅处风速为12.3m/s,再利用环境舱流场拟合方程,求解得到环境舱迎面风速为16.2m/s。自然流场迎面风从2.5~10m/s,每隔2.5m/s求解一个数值,最后各测点求解结果汇总见表2,最左侧一列为自然流场迎面风速即车速,第2~6列为各测点对应的环境舱迎面风速,第7列为均值。

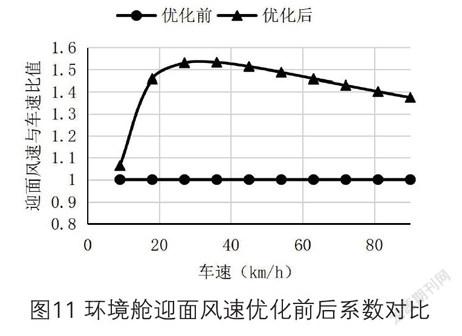

优化后各测点环境舱迎面风速均值与车速比值见图11,比值最高达1.53,与优化前差异很大。

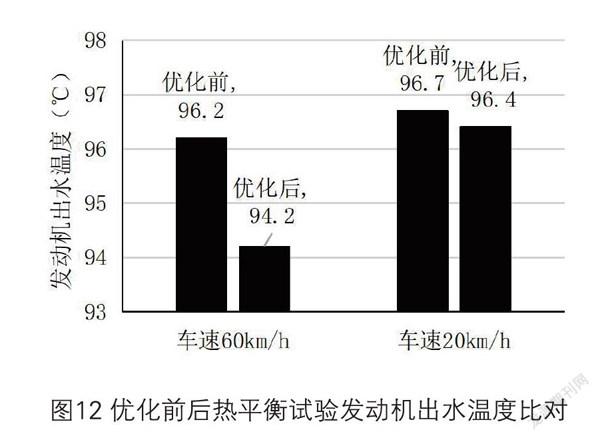

3 优化前后试验比对

选择某6×4重型自卸车分别按照优化前和优化后的迎面风速要求进行热平衡试验,根据车辆常用工况,低速爬坡车速设为20km/h,中高速爬坡车速设为60km/h,试验时选择合适挡位,车辆加速踏板开度100%,底盘测功机设置为定速模式,根据踏板需求动态调整车辆负荷,并采集发动机出水温度。由图12可知,低速爬坡工况优化后发动机出水温度降低0.3℃,中高速速爬坡优化后发动机出水温度降低2℃,即低速工况环境舱流场对热平衡试验精度影响较小,但中高速工况,环境舱流场对热平衡试验精度影响非常大。

4 结论

通过试验手段,对比分析自然流场、环境舱流场车辆格栅处风速数据,对环境舱迎面风速进行优化,得到如下结论:

(1)与自然流场相比,环境舱内流场不规则,车辆格栅处风速显著偏低,会影响热平衡试验结果准确性,十分有必要对环境舱迎面风速进行优化调整,从而修正格栅处风速偏差。

(2)以两种流场格栅处风速相等为条件,求解得到环境舱迎面风速,优化后迎面风速与车速比值最高达1.53,与优化前差异很大。

(3)按照优化前和优化后的迎面风速要求对某重型自卸车进行热平衡试验,60km/h满负荷爬坡工况,优化后发动机出水温度比优化前低2℃。

(4)本文提供的方法——以自然流场和环境舱流场车辆格栅处风速相等原则,对环境舱迎面风速进行优化,其理论计算过程清晰,实际操作性好,不涉及设备改造,可向其它主机厂试验环境舱进行广泛推广。

参考文献:

[1]常贺,某车辆热管理系统开发研究[D]. 长春:吉林大学,2014. [7].

[2]GB/T 12542-2020 《汽车热平衡能力道路试验方法》.

[3]梁媛媛,汽车环境风洞热力学模型及控制特性研究[D]. 上海:上海交通大学,2017.

[4]王奕,睿郭虎,吴慧敏,周新伟,刘柳. 商用车整车环境模拟试验室能力匹配设计方法[J].汽车科技, 2019(06):52-57.

[5]王宏朝,单希壮,杨志刚, 环境风洞阻塞比对冷却模块空气侧流场的影响[J]. 同济大学学报(自然科学版),2017,45(09):1372-1376.

[6]孙涛,郭辉,宋安. 汽车环境风洞实验室的性能评价与分析[J]. 汽车科技,2019(03):73-78.

[7]劉宁,赵丹,谷京,哲牟鹏伟.某商用车冷却系统一维数值分析与性能优化[J]. 汽车科技, 2018(01):59-64.

[8]杨宗豪,商用车散热器与中冷器传热与阻力性能研究[D]. 武汉:华中科技大学,2016.

[9]伊虎城,黄寅,梅铮,赵丰,牟连嵩. 基于环境风洞的环境舱试验结果偏差研究[J]. 汽车实用技术,2020,45(21):148-151.

专家推荐语

李 峥

东风汽车集团有限公司技术中心

整车部总师 研究员级高级工程师

论文原理描述和试验结果分析思路清晰,在产品开发中的实用价值较高,值得推广应用。

但是正如作者所述,因环境舱流场受环境舱尺寸、车辆尺寸的影响大,该研究结果不能直接应用,需要主机厂根据实际情况,不同车型需要单独进行试验对标,重新优化计算。