基于HyperMesh的商用车铝合金轮毂有限元分析

高世阳

摘 要:为保证车辆在安全可靠前提下,实现较大幅度的轻量化。本文应用有限元分析技术,对铝合金轮毂施加静力弯矩、扭矩、轴承过盈等极限工况载荷并进行受力分析,提取最大位移和应力与材料力学性能做对比,并开展了台架试验复验研究。研究结果表明,轮毂最大承受应力远小于材料屈服强度,加强筋的设置有明显得增加强度和减小应变作用。同时,相对传统铸铁轮毂,铝合金轮毂减重效果显著,达到了62.48%。最后,台架试验结果证实了模拟工况和载荷下轮毂的优良使用性能。

关键词:铝合金轮毂;有限元分析;轻量化;强度;台架试验

中图分类号:U463.4 文献标识码:A 文章编号:1005-2550(2022)01-0043-05

Finite Element Analysis Of Commercial Vehicle Aluminum Hub

Based On Hypermesh

GAO Shi-yang

( Shandong Haoxin Machinery Co., Ltd, Changyi 261307, China )

Abstract: In order to ensure the safety and reliability of the vehicle, a large range of lightweight is realized. In this paper, the finite element analysis technology is applied to the aluminum alloy wheel hub to apply the static bending moment, torque, bearing interference and other limit load conditions, and the stress analysis is carried out. The maximum displacement and stress are extracted and compared with the mechanical properties of materials, and the bench test is carried out. The results show that the maximum stress of the hub is far less than the yield strength of the material, and the setting of stiffeners can significantly increase the strength and reduce the strain. At the same time, compared with the traditional cast iron wheel hub, the weight reduction effect of aluminum alloy wheel hub is remarkable, reaching 62.48%. Finally, the bench test results confirm the excellent performance of the hub under the simulated working conditions and loads.

Key Words: Aluminium Alloy Hub; Finite Element Analysis; Lightweight; Strength; Bench Test

引 言

随着中国经济的飞速发展,汽车运输、物流快递已经普遍化,商用车的数量也逐年递增,人们对于商用车安全和轻量化也愈加重视[1]。以电商、危化品、冷链等为代表的高端物流迅猛发展,其对车辆的轻量化要求更为突出[2-3]。以普通牵引车为例(每年运行约20万公里),每减重1Kg,每年载重增收加空车省油达到将近200元,所以商用车用户及整车厂对轻量化的需求十分迫切。同时整车厂在轻量化方面允许制造成本适当增加,可每减重1Kg给予提高售价6-12元不等,这也一定程度上激励零部件供应商开展降重研究。

商用车传统轮毂的材质为球墨铸铁,产品质量较重[4],有较大的轻量化空间,但轮毂又是承载和驱使车辆运动的重要安全零部件,其承载能力及其它力学性能指标要求较高。因此,在实现轮毂轻量化的同时保证轮毂的承载能力,是目前轮毂研发中亟需要解决的关键问题。随着中国重卡市场的发展,尤其是在新GB1589-2016《汽车挂车及汽车列车外廓尺寸载荷及质量限值》发布以后[5],重卡限载法规越来越清晰和规范,重卡全行业都在对整车的轻量化做大量的投入和研究,其目的就是在保证安全的前提下,竭尽全力的降低车身自重,从而获得载货的最大量以及空车运行时的油耗最低,这也是符合全球汽车行业发展的大趋势。

铝作为地壳中含量最丰富的元素之一,其蕴藏量在金属中居首位,在航空、建筑、汽车三大重要工业领域有了成熟的应用,密度约为铁的1/3[6]。如果用铝合金轮毂替代铸铁轮毂,则可以达到减轻零件重量的良好效果。同时,铝合金轮毂热传导系数大,更利于散热,也可以更好的解决铸铁轮毂在湿热环境下加工面锈蚀的问题。另外,由于铝轮毂重量轻,在同样质心偏移量的情况下,动不平衡量也是远低于铸铁轮毂[7],这个优点可以有效缓解车轮在行驶中抖动的问题。

本文所述商用车轮毂不同于乘用车轮毂,大多乘用车轮毂集合轮毂、轮辋、轮辐等為一体,而商用车(重卡)的轮毂和轮辋是分别独立的两个零件,虽有关联但并非一体。本文所述商用车(重卡)轮毂是联结轴承、油封等零件后装配到车桥半轴套管上的零部件,并不涉及轮辋。重卡轮毂关联零件主要有半轴及凸缘、半轴螺栓、半轴套管、车轮螺栓、油封、内轴承、外轴承、制动鼓等,详见图1:

重卡轮毂是重卡的重要和安全零件,如果轮毂断裂会出现车毁人亡的严重安全事故。如果轮毂变形量过大会导致轴承游隙减小[8]、轴承升温过高导致烧车问题出现,同时,轮毂变形量过大也会导致车轮偏磨问题,严重时会导致轮胎爆胎。铝材料热膨胀系数大,对于和轮毂直接过盈配合的轴承、油封等关键零件,需要重新计算和选择过盈量。铝材料的力学性能受高温的影响也比较明显,一般铝材料在高温下强度会有不同程度的降低,即热强度衰退性现象明显。

铝轮毂的优点和缺点均非常明显,如何利用好其优点,并通过一定措施来最大限度降低其缺点带来的影响,是重卡铝合金轮毂能够应用成功的关键。本文重点研究常温下铝合金轮毂的强度和位移量分析等。

1 研究方法

铝合金轮毂强度和位移量主要受到轴承过盈、径向载荷、轴向载荷、扭转载荷等方面的作用力[9]。通过制定轮毂有限元分析条件→有限元分析→台架验证的研究方法来进行零件优化设计。

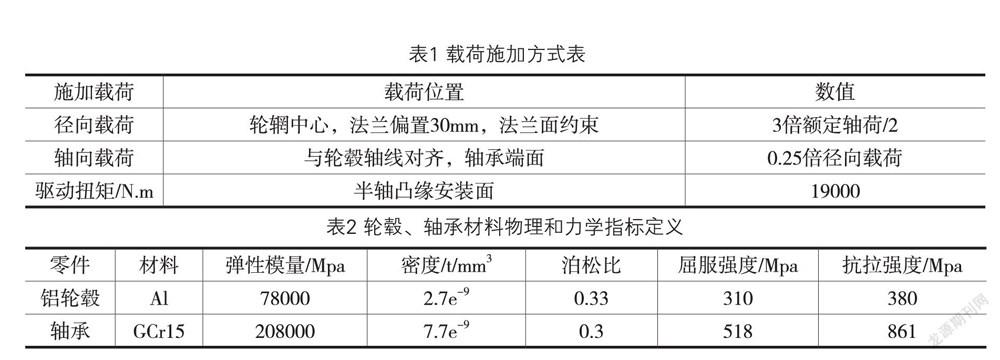

以国内某款11.5T驱动桥轮毂为例,即单桥额定轴荷11.5T,载荷受力条件及约束条件如表1,表2。

2 有限元分析与结果

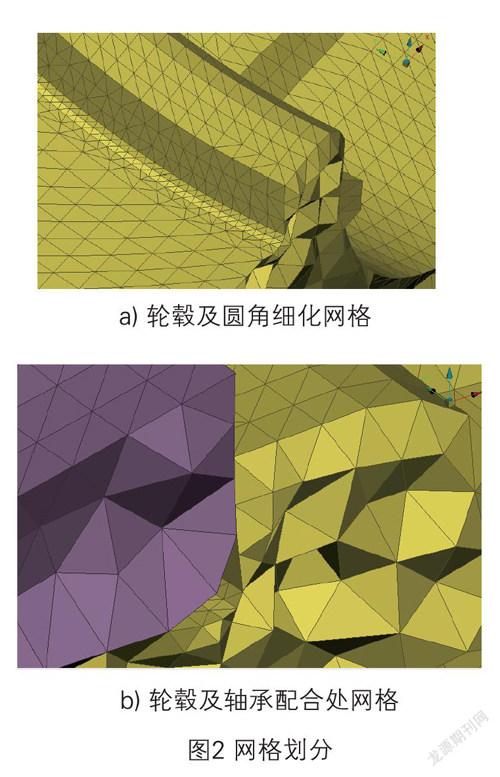

将Unigraphics NX10.0绘制好的三维轮毂模型导出STP格式,选择OPTISTRUCT求解器,导入文件。建立网格材料组件CREAT EDIT进行材料编辑,输入弹性模量、泊松比、密度等。建立网格单元组件,铝轮毂网格按照3mm的尺寸进行网格划分,R1的圆角用1mm的尺寸进行网格划分,在轴承接触面和轴承挡台的圆角处进行2mm的网格尺寸过渡。轴承网格按照3mm的尺寸进行网格划分,轮毂、轴承均采用四面体网格。将轮毂法兰盘的安装面设为约束,施加边界条件、建立工况。提交ANALYSIS-OPTISTRUCT计算,获取位移云图结果,查看位移最大值。

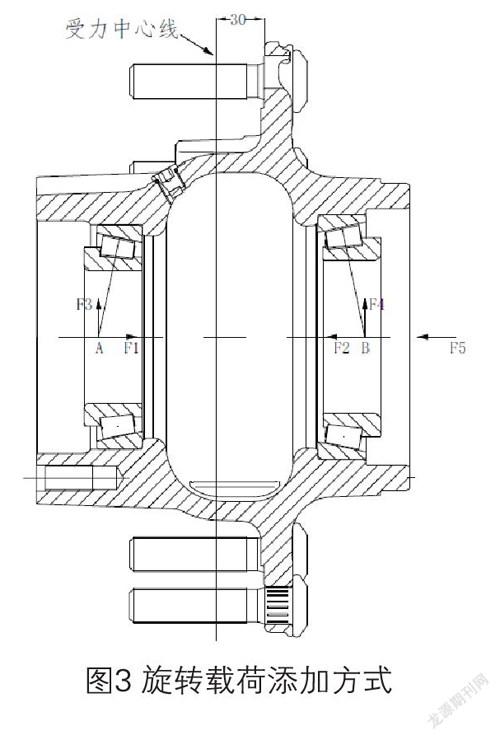

约束方式采用轮毂法兰制动鼓安装面自由度全固定约束。用reb3单元分别将大、小轴承外圈内表面节点抓取到A、B点。小轴承端径向力分解为F1=15895.8N,F3=74783.8N,大轴承端径向力分解为 F2=20036.9N,F4=94266.2N,轴向力为F5=42262.5N,其中F2+F5=62299.4N。扭矩施加19000000N·mm,端面节点用reb3抓取,中心点在轴管中心线上。受力分布情况,详见图3:

每个载荷步中F1、F2、F5大小和方向不变,F3和F4,绕X轴旋转36°,大小不变,建立一个静态分析步。以此类推每相对上一步旋转36°建立一个分析步,共建立10个分析步,最大位移量载荷步如下图所示:

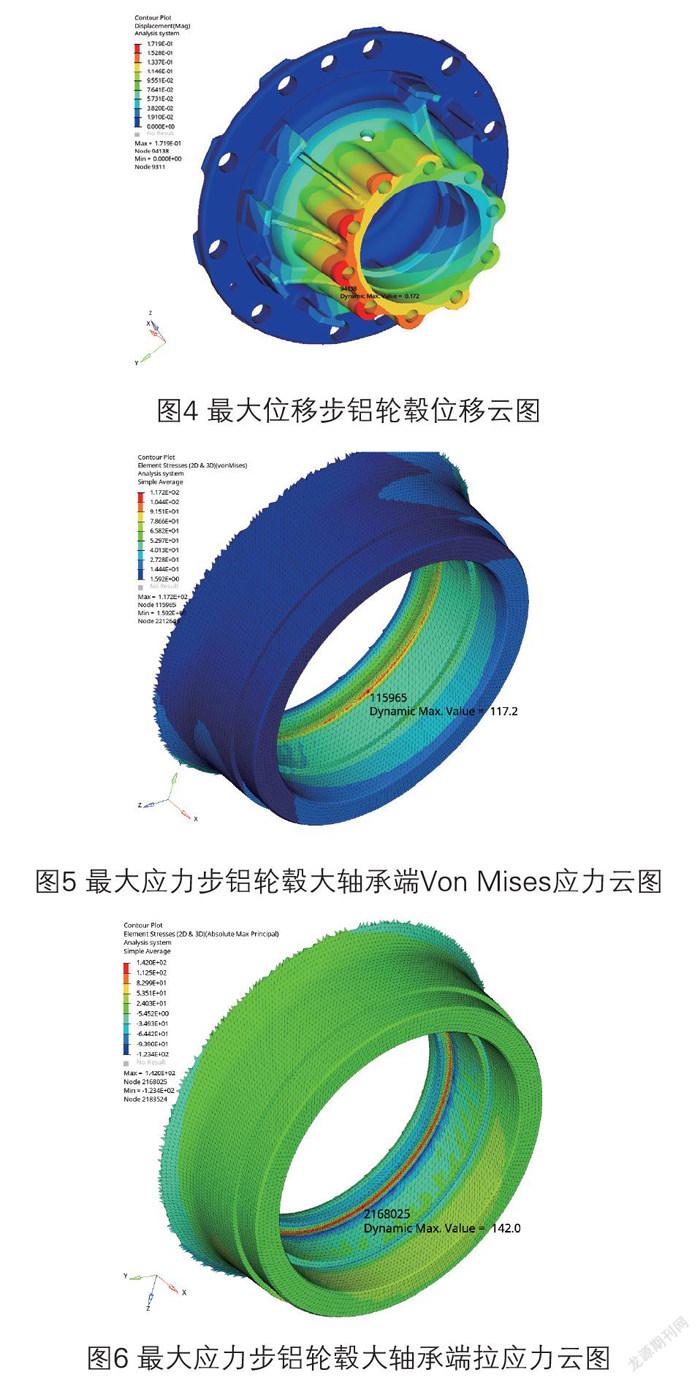

铝轮毂在过盈装配、径向力、轴向力及扭矩共同作用,并且增加10个旋转角度(旋转一周)情况下,铝轮毂最大变形在0.165 mm~0.172 mm之间。最大Von Mises应力在104.6 MPa ~117.2 MPa之间,应力高点都在大、小轴承装配根部,且远远小于屈服强度。

大、小轴承挡台根部都承受拉应力,大轴承端挡台根部拉应力在134.1MPa~142.0MPa之间,小轴承端挡台根部拉应力在97.3MPa~101.7MPa之间,均远远小于抗拉强度。

基于设计经验,在初期设计中对小轴承端外圆面10根立柱部位已提前设置加强筋,加强筋厚度5.25mm,单条加强筋设置后应力值约为56.53Mpa,加强筋设置后最大位移量为0.172mm,远小于许用变形量,其加强筋作用较为明显,且该处非最大应力点,该筋的设置有明显的增强强度和减小应变作用。加强筋的设置在轮毂设计时为非必要项,储油腔壁厚增强以后,加强筋也可以不加。但如果要加设加强筋,应尽量增加数量且尽量均匀分布,否则将会在该处产生明显的应力集中,在使用过程中会出现筋裂断风险[10]。

在静载荷强度分析基础上,用正弦曲线作为一个循环载荷,铝合金S-N曲线由软件拟合而成,分析流程如下图所示:

铝轮毂循环寿命在1.118e7数量级,属于高周疲劳,位置在大轴承端挡台根部。

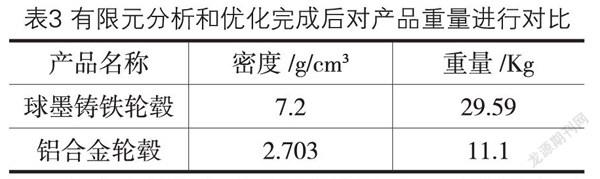

铝合金轮毂在满足强度前提下,比铸铁轮毂减重18.49Kg,达到62.48%,实现了较高幅度的减重。

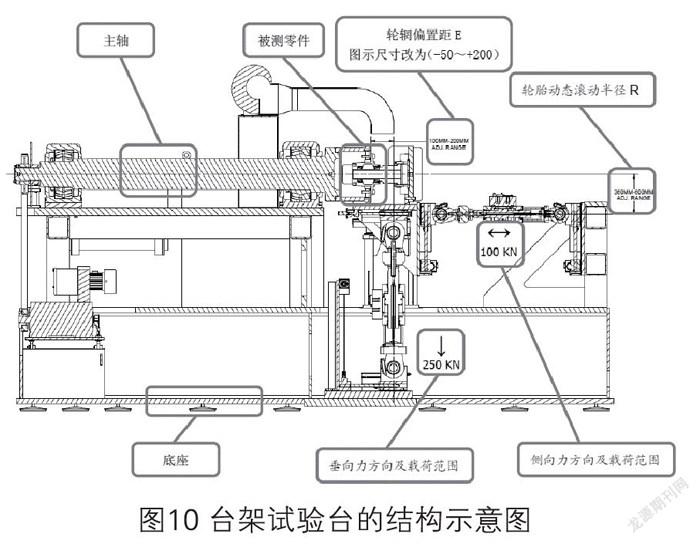

3 台架试验

弯矩疲劳试验,电机带动试验主轴旋转,被测试零件通过工装安装到主轴上,径向液压缸和轴向液压缸联动到作动器上,作动器可以给被测试零件施加两向载荷。径向液压缸主轴线与轮毂法兰安装面可通过滑轮调节距离,实现轮胎受力中心偏置距的调节,轴向载荷通过液压缸的上下调节可以达到对轮胎半径的设置。

通过液压伺服技术可编程输入轴向和径向载荷,程序控制风冷模拟车辆风速对测试件的影响。设备配置振动加速度、温度、转速、角度等传感器,自动记录、统计试验指标,实时检测轮毂运行状态,具有超值报警功能。

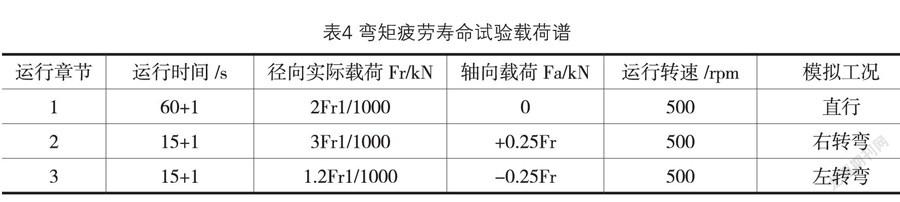

试验程序,通过速度的变换模拟城市与高速道路模式,通过时间长度模拟司机在规避障碍物时或超车时的频率,通过轴、径向载荷大小变换模拟重载和空载等工况[11],通过轴向载荷的方向变换模拟车辆的左右转弯姿态等。具体台架试验载荷谱见表4,判定标准为达到300小时后无失效,试验数量一般不少于3件。

铝轮毂循环寿命为1118万次>台架900万次循环寿命要求,满足设计要求。

扭转疲劳试验,扭转疲劳在试验时可参考QC/T293-1999《汽车半轴台架试验方法》进行载荷、频率施加,以及试验判定。[12]

4 结论

本文基于HyperMesh软件对商用车铝合金轮毂进行了有限元工况模拟与载荷分析,研究结论如下:

(1)轮毂在过盈装配、径向力、轴向力及扭矩共同作用且增加360°旋转角度情况下,最大VonMises應力在104.6MPa~117.2MPa之间,应力高点都在大、小轴承装配根部,且远远小于屈服强度。大、小轴承挡台根部都承受拉应力,大轴承端挡台根部拉应力在134.1MPa~142.0MPa之间, 小轴承端挡台根部拉应力在97.3MPa~101.7MPa之间,均远远小于抗拉强度。

(2)加强筋处非最大应力点,且其设置有明显的增强强度和减小应变作用。另外,加强筋可以不设,但如果要设置加强筋应尽量增加数量,否则将会在该处产生较大的应力集中,从而在使用过程中出现筋裂断风险。

(3)相比传统铸铁轮毂,铝合金轮毂在满足强度前提下,减重18.49Kg,达到62.48%,实现了较高幅度的减重。最后,通过台架试验,证实了模拟工况和载荷下轮毂的优良使用性能。

参考文献:

[1]蒋建平,蒋晶.浅析汽车安全新技术与道路安全[J].绿色科技,2013(11):213-215.

[2]曹稼玮,钱炜. 基于ANSYS的乘用车铝合金轮毂优化设计及有限元分析[J]. 农业装备与车辆工程,2020,58(01):123-124.

[3]洪涛,王东方,华逢志. 铝合金轮毂挤压铸造工艺参数优化[J]. 铸造技術,2020,41(12):1160-1161.

[4]苏忠亮. QT500-10轮毂断裂原因分析[J]. 海峡科学,2020,(10):62-63.

[5]应朝阳. 国家标准《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》(GB 1589-2016)制修订情况介绍[J]. 汽车与安全,2016(08):90-94.

[6]林波,张宾. 低压铸造铝合金轮毂模具设计优化[J].内燃机与配件,2020(12),134-135.

[7]周帅. 数控机床的试验分析技术研究[J].内燃机与配件,2021(05),53-55.

[8]剡昌锋,刘超,杨科锋,高刚刚,师燚.重卡轮毂轴承的发展现状和未来发展趋势[J]. 轴承,2020(02), 62-66 .

[9]熊伟,葛志华,庞乔,李曼迪,王友. 轮毂轴承单元过盈量理论设计及试验研究[J].工程设计学报,2021,28(01),41-43.

[10]朱青淳,曲雪,王昕韡,陈忱. 舰船加筋板局部强度评估中的总纵应力折减系数研究[J]. 舰船科学技术,2021,43(03),26-28.

[11]王露,王秋成,庞启兴,章卫东. 基于多工况台架试验载荷的轮毂轴承受力分析[J]. 农业装备与车辆工程,2009,(06),11-14.

[12]王山明,张瑞亮,王铁,王建军. 乘用车半轴扭矩无线测试系统研究与性能试验[J]. 机械设计与制造,2019,(11) , 188-191 .

专家推荐语

张社民

东风汽车集团有限公司

技术中心总师 研究员级高级工程师

车辆在安全可靠前提下,铝合金轮毂实现了较大幅度的轻量化,车辆轻量化是减低油耗的主要手段之一,对实现碳达峰和碳中和具有重要意义。本文应用有限元分析技术,对铝合金轮毂极限工况载荷进行了受力分析,同时开展了台架试验研究。结果表明,相对传统铸铁轮毂,铝合金轮毂减重效果显著。