向炼化企业平稳供气浅析

*桂 航

(中国石油化工股份有限公司天然气分公司广西天然气销售中心 广西 536000)

引言

经济的发展离不开能源,天然气作为重要的能源和化工基础燃料,在工业和生活中,发挥的作用日益突出。炼化企业作为重要的天然气用户,具有前期调试阶段用气量大、用气波动大、主要将天然气作为燃料气的特点。如何根据炼化企业的用气特点,采取措施平稳向炼化企业供气,确保计量准确、设备安全平稳可靠,成为供气单位考虑的重点。

1.炼化企业用气特点及存在的问题

(1)炼化企业用气特点

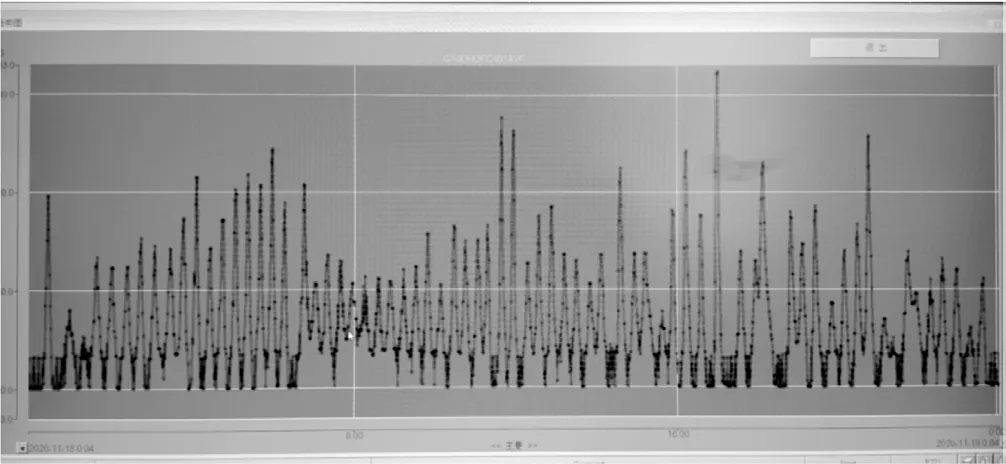

燃料气是炼化企业主要的能源介质,占常减压、焦化、重整等装置能源消耗的80%以上,主要来源于各装置副产干气及补充的液化气、天然气等[1]。以广东某个炼化企业(下面简称:A炼化企业)用气为例:A炼化企业每日需要燃料气用量在95万立方米左右,在2020年建成调试阶段,每日从外部补充用气95万立方米左右,在调试结束后由于A炼化企业自身副产干气约80万立方米/日,因此从外部补充用气15万立方米左右,但由于A炼化企业副产干气气量不稳定,导致从外部供气需求瞬时用气量剧烈波动,用气趋势呈现锯齿形(从瞬时3万立方米/日到0),并且出现小流量红色报警。如图1和图2所示。

图1 A炼化企业用气流量趋势图

图2 A炼化企业用气低流量红色警报

(2)供气过程中存在问题

①计量设备选取困难

炼化企业对外部供气的气量需求是分阶段的,主要分为调试阶段和正常运行阶段。调试阶段由于需要暖炉,而自身无副产干气产出,主要依靠外部供气,所以用气量大;正常运行阶段由于生产过程副产大量干气,对外部供气需求小,所以用气量小。两个阶段用气量相差巨大,如A炼化企业,调试阶段需要供气约95万立方米/日,正常运行阶段需求降低到15万立方米/日,有时用气量甚至只有2-3万立方米,瞬时流量波动更是巨大,这给供气单位在流量计的量程选取上造成困难。

②瞬时流量波动大,计量、调压设备易损坏

在天然气计量中,超声波以其可靠性高、准确度高的优点,在大流量气体的测量中占有重要地位[2]。每台流量计都有相对固定的量程范围,当实际流量偏离量程过大后:

一是流量计计量不准,精度无法保证,导致出现异常输差。

二是超声波流量计会根据流量的大小,自动调节探针发射声波信号的强度,以便准确计量,瞬时流量变化过快,流量计探头声波发射强度变化剧烈,容易导致流量计故障。

三是调压撬在下游用气剧烈波动过程中,反复调节开合度,极易造成动作部件疲劳老化,造成调节失效,出现故障损坏。

③用气量预测不准,用气协调难度大

2019年12月9日,国家管网公司成立。自2020年10月,管道资产划归国家管网[3]。根据国家管网公司要求,供气单位要严格按照计划量输气,由于炼化企业自身副产干气气量不稳定,实际需求量不符合计划量,并且对于下游炼化企业,一旦无法充量稳定供气,被突然中断供气,炼化企业将因燃气不足使得部分设备被迫停车,这样将造成炼化企业出现巨大损失。一方面上游国家管网是按量开关阀,一方面下游炼化企业停气将造成巨大损失,不能停止供气。供气单位与国家管网、炼化企业的协调工作量大。

④炼化企业场区复杂,进入场区手续繁杂

给炼化企业供气,考虑节约建设征地成本和简化相关手续办理,一般将供气计量调压装置或者输气末站设置在炼化场区内。

在运营阶段,由于炼化企业对外人员管理非常严格,受炼化企业制度约束,要求外来人员进场需要接受安全教育、办理入场门禁卡等等,并且由于某些炼化企业安全要求经常变化,门禁卡经常变更,所以在人员进行倒班及组织对供气门站设备设施进行维护保养上非常被动,特别是应急抢修上,维抢修队伍无法立即入场,极易导致现场应急事态扩大,甚至造成事故。

炼化企业的场区内,地下管道、电缆、光缆错综复杂,施工队伍繁多,第三方施工单位在不清楚的情况下,容易发生门站电缆或者管线被第三方施工破坏的现象,门站的安全运营存在很大的安全风险。

如果计量调压设施或供气门站已经建设在炼化企业场区内,门站将接受炼化企业的统筹管理,比如用电管理、通信光缆进出管理等等,必须严格按照炼化企业要求的路线铺设通信光缆,甚至部分电信运营商未取得炼化企业的入场资格,无法接入光缆,这将严重限制通信运营商的选择,提高门站运营通信运营费用。

⑤下游气压低,易产生冰堵

对于炼化企业,天然气仅仅作为燃料气的补充,所需要的供气压力相对较低,一般属于燃气中压水平,而上游供气特别是国家管网接气一般都比较高,在6MPa以上,这样导致在输气调压过程中,上下游压差特别大,如果一次性调压,气体温降能达到30℃以上,在冬季极易发生冰堵,特别是我国北方。

调压幅度大,一是对调压撬的性能要求高,易出现调压失效;二是冰堵导致阀门、调压器等设备被冰抱死,无法正常进行供气。

3.建议

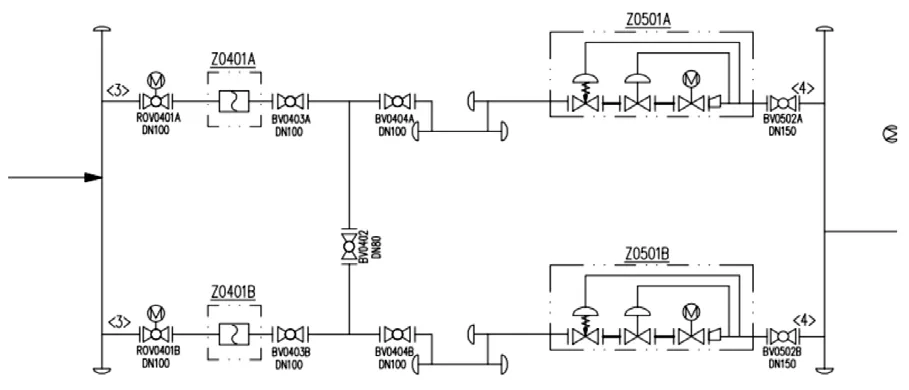

(1)设置多支路多量程供气支路

通常在给一个用户供气时,一般设置一用一备两条支路,两条支路的计量、调压参数保持一致,如图3所示。但针对炼化企业,在设计阶段就与炼化企业深入沟通,充分考虑炼化企业的用气特点,根据调试阶段和正常运行阶段的用气量需求的差异,形成多支路分阶段供气方案。一是根据生产稳定时期的用气量,正常设置小量程供气支路,二是为调试阶段和炼化企业正常生产过程中设备故障或其他情况突发情况下的大流量,设置大量程的供气支路。

图3 供气支路示意图

调试阶段用大量程支路供气,正常运行阶段用小量程支路供气,确保流量在流量计的计量范围内,从而保证计量的精度。

(2)做好设备的选择和保养

在采购流量计和调压撬时,结合使用工况和现场条件,进行多家比选,货比三家选取质量好、性能可靠、能适应瞬时流量剧烈波动的设备。

天然气计量仪表选择过程中需严格考虑环境、温度以及气压等,除此之外,还需考量天然气计量仪表的安装地点,只有经过详细的研究与考量,才能根据不同要素选择出适宜的计量仪表[4]。同时做好设备日常巡检、月度检查、年度维护保养,按期进行流量计检定,在流量计计量出现较大偏差的时候,通过上下游流量计对比,发现故障及时处理。

(3)间歇性供气

炼化企业对供气压力的承受在一个范围内,如A炼化企业可承受供气压力变化在1.6-4MPa范围内。因此可考虑在计量调压后,设置缓冲容器,如气柜、气罐,或者利用长距离管道,进行反复充压供气,以避免炼化企业瞬时剧烈波动对计量调压设备造成损坏。特别是气柜[5],在炼油化工企业中,经常作为储存、回收炼油厂低压瓦斯和调节瓦斯管网压力的重要设施,也是炼油厂重要的环保设施,在炼油厂低压瓦斯的平衡中起着重要作用。可以借鉴气柜在炼化企业干气回收的成功运用,将气柜用于给炼化企业供气,达到缓冲的作用,实现平稳供气。

利用管存进行间歇性供气,要综合考量这个作为缓冲的管道长度,管容管存要满足要求,结合下游用气情况进行设置,能减轻或阻止下游用气剧烈波动的传导,合理设置开、关阀压力值,减少开关次数。

(4)做好上下游协调

建立联动协调机制,发现异常及时协调处理。对于炼化企业的供气单位,最重要的是建立上下游单位联络机制和应急处理联动机制,保持沟通渠道畅通,促进之间的信任。在这种联动机制下,首先炼化企业结合自身生产设备运行状态,尽可能的准确报送用气需求,当出现设备故障或用气异常,能第一时间联动,通知供气单位,尽早进行气量协调,实现损失最小化。

同时供气单位充分结合自身管道管存,在下游用气量发生变化,而上游国家管网公司无法调配时,利用公司管道自身作为储气容器的特点,多存少补,确保下游用户的用气需求。

(5)合理设置门站

为保证更好的加强运营期间管理,在建设阶段将供气计量调压设施或供气门站设置在炼化企业场区外,这需要建设项目部和运营管理队伍充分对接,提前考虑,为运营安全提供支持。

将计量调压设施设置在场外:一是能根据维护保养计划,定期对设备设施维护保养;二是方便对供气门站的日常检查,便于对门站的强化管理;三是脱离了炼化企业场区内复杂的环境,门站的周围施工风险将减少,电缆、光缆、管道的安全性会有保障。

如果计量调压设施或供气门站已经建设在炼化企业场区内,为确保门站运营安全,一是和炼化企业保持良好联系,注意炼化企业规章制度的变化,在变化后及时为现场值班、维护人员及车辆办理门禁;二是和炼化企业建立联动机制,在出现应急抢险情况下,能提供应急支持。

(6)正确选择调压策略

为避免调压造成温降,继而发生冰堵问题,可考虑:

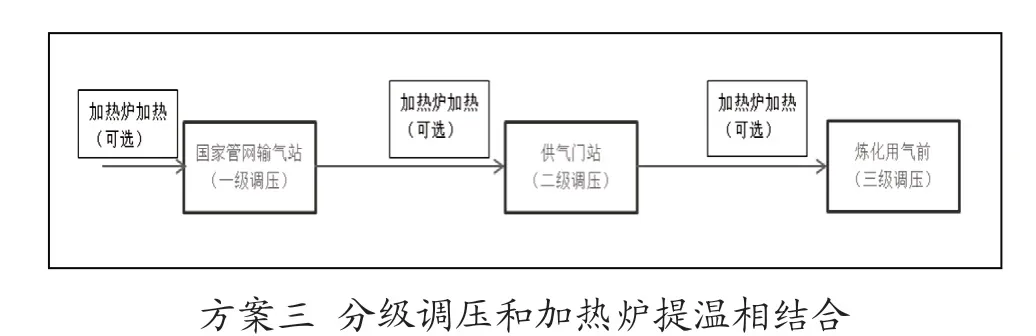

图4

方案一:鉴于炼化企业用气压力低,上游供气压力较高的实际情况,可以选择多级调压的方式,比如在国家管网下气点进行一级调压,将压力从6MPa以上降到4MPa以下,然后在给炼化企业的供气门站进行二级调压,将压力从4MPa降到1.6MPa以下,最后炼化企业再进行三级调压,将压力从1.6MPa降到所需压力。通过分级调压,利用分级调压之间的长输管道缓冲温降,确保供气温度平稳,避免出现冰堵。

方案二:还可以通过增设加热炉,提前将气温提高,将供气温度保持在0℃以上,从而防止冰堵的产生。

方案三:结合现场实际情况,可以将分级调压和加热炉结合,从而有效避免温降,解决冰堵问题。

4.结束语

炼化企业作为重要的用气客户,供气单位在做好服务的同时,也要提前考虑向炼化企业供气存在的风险。

在下游用户是炼化企业时,从设计阶段就采取应对措施,提前和用户沟通,确定用气性质和特点,从设计角度避免减轻这种波动。同时做好日常上下游协调,按期开展设备巡检、检定和维护保养,使设备的处于最佳状态,从本质上确保供气的安全平稳可靠。