船闸老靠船墩改造施工技术

徐文吉 中交二航局第三工程有限公司

很多船闸建于上世纪70、80年代,受当时技术及资源条件的限制,船闸结构多为浆砌块石重力式结构,护面钢板的设置也相对较少。船闸经过几十年的运营,船闸结构受到船舶撞击的影响受损严重,丞待升级改造。船闸靠船墩改造施工方法众多,选择适当的施工方法即可加快施工进度,保障施工安全及施工质量,还能降低施工成本及对船闸运营的影响,采用混凝土套箱工艺能很好地契合这些施工要求。

1.工程概况

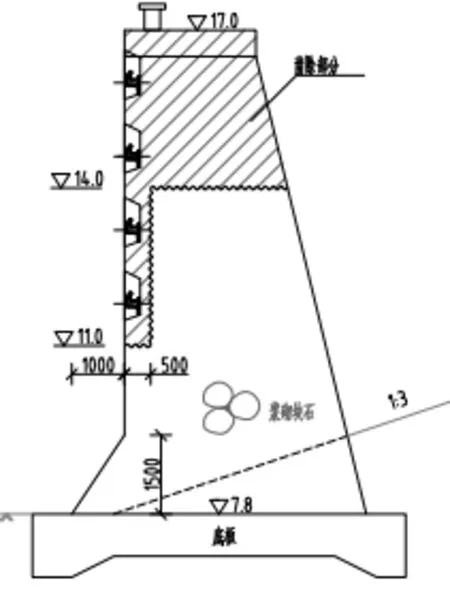

某船闸建于上世纪80年代,其下游引航道左侧靠船墩共有12个,均为浆砌块石重力式结构,墩顶高程17.0m,底板为混泥土结构,底板顶标高7.8m,长7.1m、宽5.6m、厚度0.8m,前沿超出墩身0.75m,其余三边超出墩身0.5m。靠船墩之间采用T形梁人行桥连接,人行桥宽1.2m,靠船墩中心间距为20m。

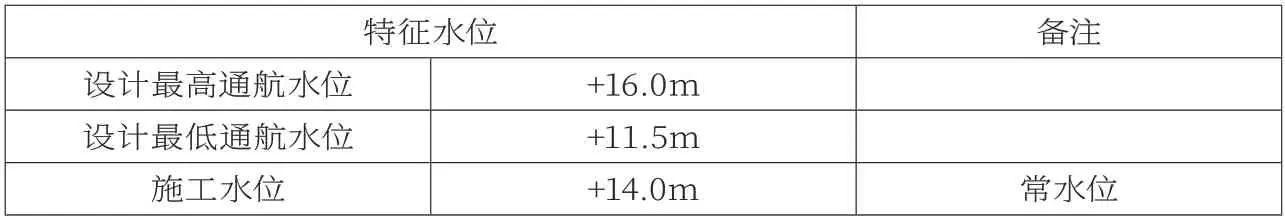

根据现场勘查,靠船墩出现墩体破损,钢包角脱落、系船柱和系船钩以及铁爬梯等附属设施严重损坏现象,此外靠船墩间T形梁受撞移位,局部露筋开裂。下游引航道靠船墩和人行桥受撞破损严重。尤其靠船墩墩身损坏严重,已不能满足船闸安全运营的要求,为确保船闸通航安全,需对靠船墩进行翻新改造。项目特征水位见表1。

表1 特征水位表

2.不同改造方案比选

(1)方案1:钢套箱方案。

用爆破法(或破碎机)拆除现有浆砌块石重力式靠船墩,清除残渣后,制作钢套箱,用起吊设备将钢套箱安放到设计位置,清除套箱内淤泥,再在套箱内用水下混凝土施工工艺封底,钢套箱封底后,在钢套箱内干施工现浇混凝土重力式靠船墩,靠船墩施工完成后拆除钢套箱。

优点:干施工重力式靠船墩,施工质量容易保证。

缺点:钢套箱制作、安装、封底及完全拆除现有靠船墩,费用高,工序复杂,施工周期长对船闸通航影响时间长。

(2)方案2:钻孔桩基础加上部混凝土墩身方案。

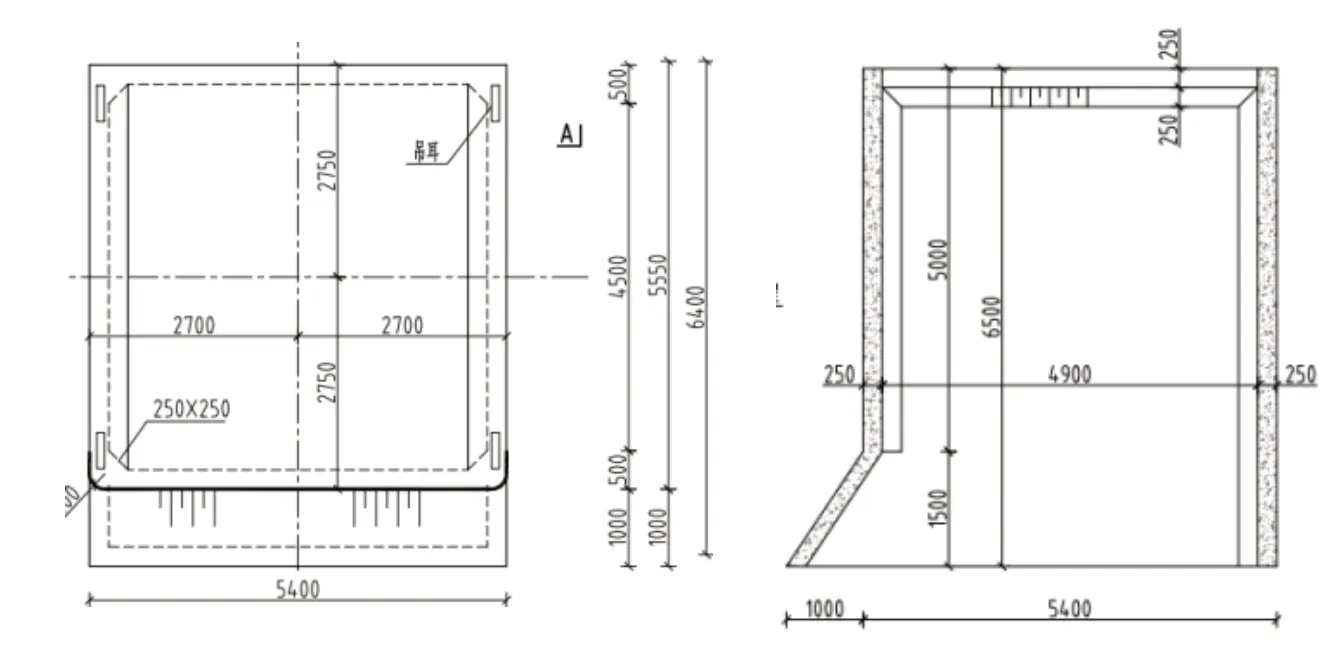

图1 靠船墩改造断面图

拆除老靠船墩施工水位以上部分,在原轴线上错开现靠船墩位置(需调整首跨人行桥板长度)搭设钢平台,水上施工钻孔灌注桩基础,桩基础完成后安装预制的靠船构件及施工上部现浇混凝土墩身。

优点:老靠船墩不用全部拆除,能节省拆除成本和时间。

缺点:搭设钢平台施工钻孔桩,费用较高、施工时间也较长对船闸通航影响时间较长。

(3)方案3:混凝土套箱方案。

拆除老靠船墩水位以上部分,按现有靠船墩水下部分外形放大尺寸预制混凝土套箱,将套箱安装在现靠船墩底板上,下部老靠船墩与混凝土套箱间间隙浇筑水下混凝土,水位以上部分用常规方法施工接高上部混凝土墩身。

优点:老靠船墩不用全部拆除,混凝土套箱兼做靠船墩墩身使用也不用拆除,费用较低,施工周期短,对船闸通航影响较小。

缺点:混凝土套箱尺寸放大,导致靠船墩前沿线整体向前移(50cm),占用部分航道位置。

综上所述,混凝土套箱方案改造老靠船墩费用和施工时间均有较大优势,且改造的为仍在通航的船闸,对工期要求为方案选择的重要考虑因素。虽然改造完成后靠船墩向前移了50cm,但对船舶正常通航基本没有影响。因此选择混凝土套箱方案为靠船墩改造的最终施工方案

3.靠船墩改造施工

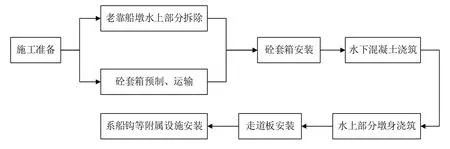

3.1 改造施工工艺流程

详见图2。

图2 靠船墩改造施工工艺流程图

3.2 施工准备

派潜水员对靠船墩底和墙身水下部分进行探摸,检查有无明显凸出,如发现问题需及时通知建设单位和设计单位,必要时采取一定的措施,防止老靠船墩墩身受损导致部分块石凸出,影响混凝土套箱安装。

3.3 水位以上部分靠船墩拆除

老靠船墩为浆砌块石重力式结构,顶面为混凝土压顶,根据墩身结构采用挖机配置炮头上驳船拆除,拆除落入水中的块石及残渣用挖机捞起装船运到指定地点堆存。为避免拆除靠船墩走道板的石渣落入水中,打捞困难,走道板采用150吨浮吊整体拆除,转运到岸上后再破碎拆除。靠船墩拆除前先在拟定拆除位置用油漆在四角画好标识,保证拆除的高度符合设计要求,同时迎水面系船钩位置,因套箱安装时带有系船钩埋件,为保证系船钩埋件在浇筑水下混凝土后有足够的锚固深度和安装套箱时不受老靠船墩墩身影响,该位置的老靠船墩需进行拆除,拆除宽度100cm、深度50cm,施工前需在系船钩位置做好标记。

3.4 混凝土套箱预制

混凝土套箱外形参照老靠船墩外形设计,内框尺寸迎水面及上下游面比老靠船墩放宽25cm,迎土面比老靠船墩放宽15cm,壁厚25cm,混凝土设计标号C30,单个套箱混凝土总方量31.2m,混凝土套箱结构图如图4所示。

图3 靠船墩拆除断面图

图4 混凝土套箱结构图

混凝土套箱在船闸下游的煤炭码头堆场靠航道侧预制(方便用浮吊吊装套箱),经现场考察码头堆场地基承载力满足预制套箱要求,仅需在套箱预制位置浇筑10cm混凝土找平层即可。套箱总高度6.5m,分两次浇筑,第一次浇筑高度3.2m(护面钢板安装起始位置),第二次浇筑3.3m,套箱预制采用木模板施工,内外侧搭设钢管脚手架,常规工艺绑扎钢筋、安装护面钢板及系船钩埋件、安装模板,商品混凝土泵送入仓浇筑,插入式振捣器振捣施工。

第二次浇筑套箱混凝土前需安装护面钢板和系船钩埋件,护面钢板由专业厂家分块加工好运到现场安装,安装前先在安装面混凝土上按设计位置弹线,用小型手持切割机切割平齐,再安装护面钢板,钢板接缝满焊施工。按照系船钩设计预留孔尺寸用5mm厚的钢板制作系船钩盒,用作系船钩预留孔模板及固定系船钩埋件。系船钩位置按系船钩盒尺寸在护面钢板上开孔,安装系船钩盒及埋件,系船钩盒与护面钢板满焊施工。护面钢板、系船钩盒及埋件在钢筋绑扎完成模板安装前安装完成。施工水位以下的系船钩及护面钢板在套箱吊装前安装和完成防腐施工,预制时在套箱顶部四角预埋四个吊耳。

3.5 混凝土套箱安装

套箱预制完成,混凝土达到设计强度后,采用150吨浮吊从码头堆场将套箱吊装到停靠在码头前沿的500t平板驳上,由平板驳运输到现场,用150吨浮吊安装。套箱安装前,由工人用长柄平口铁锹检查老靠船墩周围底板上是否有残留块石或淤泥,若有人工不能清除的块石或是淤泥较厚,需用挖机配合清除块石或淤泥;若仅有较少的淤泥,可用长柄铁锹清除,以保证混凝土套箱能够平稳安装及安装后套箱内没有淤泥,以免影响套箱内水下混凝土浇筑。

套箱安装,必须让安装的套箱与老靠船墩每边的空隙符合设计要求,保证安装好的所有套箱前沿在一条直线上,同时因套箱与老靠船墩间预留空隙较小,若安装偏差过大,将会导致负偏差一侧套箱与老靠船墩间间隙过小,浇筑水下混凝土的导管无法安装,影响到水下混凝土的浇筑。

3.6 间隙水下混凝土浇筑

混凝土套箱安装完成,检查符合要求后,即可准备浇筑套箱与老靠船墩间隙水下混凝土。间隙水下混凝土浇筑采用在四角安装直径18cm的导管浇筑,导管采用槽钢架设在套箱与老靠船墩上顶上,导管底口离地30cm,顶口安装一个1.2方的大料斗(首罐料浇筑后可拆除大料斗),以保证首罐混凝土浇筑导管埋深符合要求,首罐混泥土浇筑用安装套箱的浮吊配合施工,混凝土浇筑在岸边架设长臂汽车泵泵送浇筑。四根导管依次循环浇筑,浇筑时控制混凝土面上升基本均匀,不同导管位置浇筑的混凝土高差不宜过大。混凝土浇筑面高出施工水位后出,清出套箱内积水,拔出导管,根据现场混凝土情况,清出表面浮浆后,干施工继续浇筑混凝土与套箱顶平齐,并在与上部墩身接触面按设计要求预埋锚固钢筋。

3.7 上部墩身及附属设施施工

混凝土套箱与老靠船墩间隙混凝土施工完成后即可准备施工上部现浇墩身施工,上部墩身断面为梯形结构,底宽5.4m、顶宽2.8m、总高度2.7m,采用木模板施工一次浇筑完成。先凿毛与下部墩身接触面混凝土,并冲洗干净,依次绑扎钢筋,安装护面钢板,安装系船钩埋件及其它埋件,安装模板,汽车泵泵送浇筑混凝土,采用插入式振捣棒振捣,混凝土浇筑完成拆除模板,养护达到设计强度后即可安装走道板,系船钩系船柱等附属设施。

4.结束语

在该船闸靠船墩改造施工过程中,我们通过不同施工方案的比较,最终选择了混凝土套箱改造施工方案,整体改造费用和施工时间均大幅节省,最大程度地减少了靠船墩改造施工对船闸通航的影响,取得了良好的经济效益和社会效益。